某套类零件数控车削工艺分析与加工

吴静涛,陆德光

(贵州装备制造职业学院,贵州 贵阳 551400)

0 引言

在机器中套类零件应用广泛,主要起支承和导向作用,套类零件主要由端面、外圆、内孔、台阶面、槽等组成,是回转体零件。套类零件与轴类零件相比,加工难度较大:

1)内孔加工不便于观察和尺寸测量,难以保证加工精度要求。

2)由于内孔的加工,内孔刀具需深入内孔中,会导致刀杆刚性变差,刀具易产生振动、让刀困难等现象。

3)内孔加工排屑较困难,切削液难以进入。

4)套类零件因有内孔、壁薄、外形有槽,装夹受力易导致零件变形。

因此,在套类零件的实际装夹过程中可做一些改进。

如图1所示,为某轴套零件图,需在数控车床上加工,文章分析数控车削加工工艺并进行车削加工。

1 零件图样分析

该轴套零件与轴连接,与外螺纹形成配合,构成传动转矩和动力的装置。在数控车削过程中,要求保证关键配合尺寸,才能与连接件形成良好配合。

1.1 零件形状分析

从零件图中可看出,该零件外圆有2个台阶,有1个槽,其中左端9mm长壁薄。零件内孔左端呈台阶状、右端有内螺纹。

1.2 精度技术分析

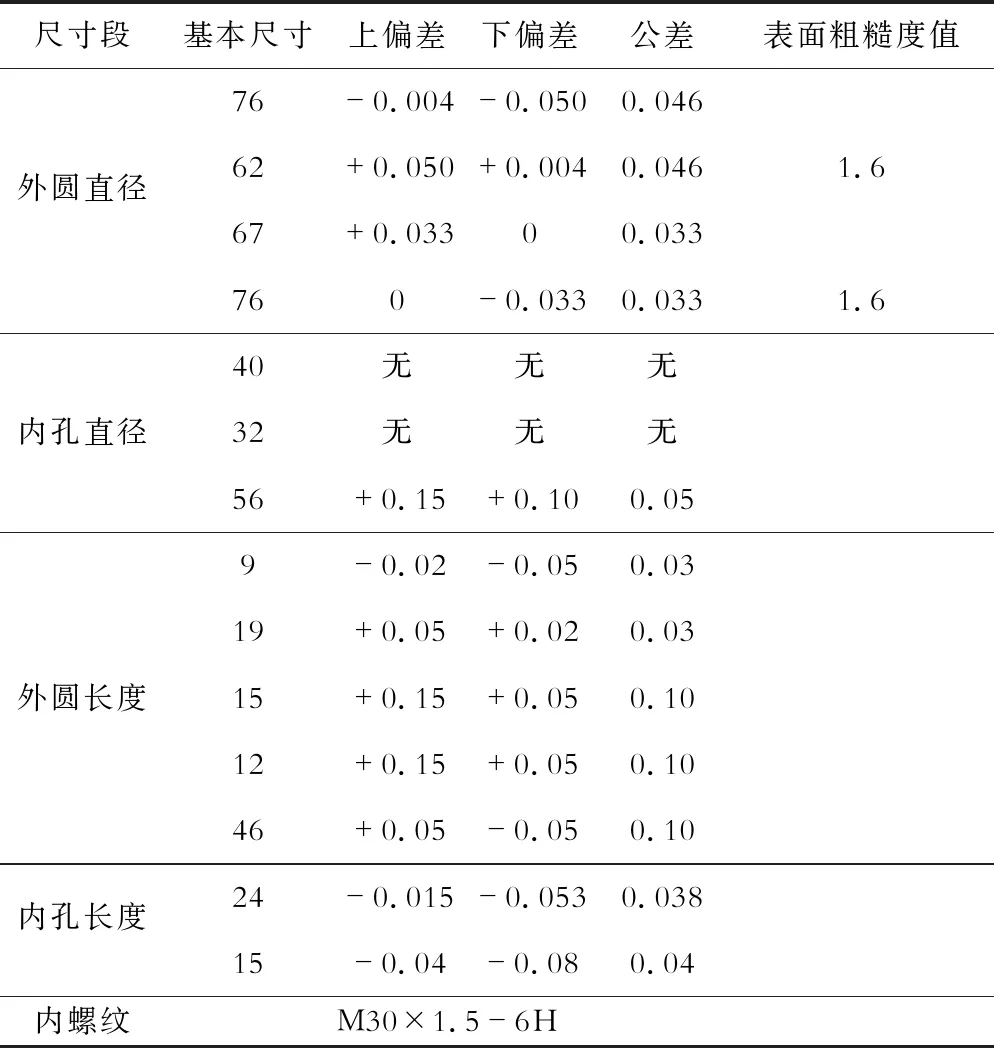

零件图中,外圆精度要求较高且四段要求不一,公差在0.033-0.046mm之间,外圆表面粗糙度值1.6um,各段长度均有公差要求。内孔长度24mm、15mm有公差要求,内孔φ56mm有公差要求,内螺纹M30×1.5-6H。左右两端面平行度要求0.15um。重要尺寸精度如表1所示。

表1 零件图精度技术分析表

综合以上分析,该零件尺寸标注准确合理,各段精度技术符合数控车床加工特点。

1.3 尺寸标注分析

该零件图的标注以左端的设计基准为起点呈线性分布,便于绘图和计算,因此该零件的加工可选择手工编写程序和软件编写程序两种方式。

2 零件结构工艺分析

零件的结构工艺分析是指在现有的生产设备条件下,能加工出零件图中的形状结构,具有良好的经济性。该零件外形凹凸有槽,表面粗糙度值为1.6um,内孔有螺纹无螺纹处呈台阶状,总体有利于装夹,用数控车床加工能满足加工要求。

3 零件毛坯的工艺分析

该零件毛坯材料按要求,选用Ø80×48铝材,不做其他处理工艺。装夹方案如下:

1)夹毛坯,伸长25mm,粗、精加工零件右端外圆Ø62、Ø76致图样尺寸,粗精加工内孔致Ø30。

2)调头装夹Ø62,找正,粗、精加工外圆,保证总长,切槽。

3)车内螺纹M30×1.5-6H。

4 零件加工工艺路线

4.1 加工路线分析

下料→钻孔→粗车右端外圆→精车右端外圆→粗加工孔→精加工孔→调头装夹→粗车左端外圆→精车左端外圆→粗、精车槽→车内螺纹。拟定零件加工路线时,应注意以下几点:

1)零件粗、精车应尽量一次装夹完成,避免应多次装夹定位基准不一致,产生误差积累。

2)为提高生产效率,减少加工时间,拟定零件加工路线要考虑减少换刀次数,同一把到应集中安排加工统一工序结束再换刀加工下一道工序。

3)数控车削应遵循以下原则:粗车外圆台阶遵循从大到小、由远及近的原则;粗车内孔台阶遵循从小到大、由远及近的原则。精车外圆台阶遵循从小到大、由近及远的原则;精车内孔台阶遵循从大到小、由近及远的原则。

4.2 装夹基准分析

基准分为设计基准、定位基准、测量基准,装夹时有粗基准和精基准定位之分。所谓粗基准就是指任何加工而选择为装夹定位的基准,选择粗基准时,首先应考虑加工表面与不加工面的相互位置精度,一般以不加工表面为粗基准定位;其次应考虑零件重要表面的余量要均匀,则应选择该表面的毛坯作为粗基准;第三,粗基准的选择应表面平整、无缺陷、无锻造飞边、无铸浇口、尺寸足够的部位,才能保证定位准确、夹紧可靠,同时也应考虑装夹操作方便利于夹紧工件;第四,粗基准不能重复使用,只能采用一次,若重复使用会产生误差叠加影响零件加工精度。

所谓精基准定位是以处理过的较光滑或已经被加工过的表面作为定位基准,选择精基准定位应考虑以下几个原则:

1)基准重合原则。尽可能选择已加工的表面作为基准定位,并且应考虑与设计基准、工序基准一致。

2)基准统一原则。选择定位基准时,应考虑尽可能少选择基准,把基准集中统一起来,利于减少误差积累保证加工精度。

3)互为基准原则。以前后两道工序之间相互作为基准。

4)自为基准原则。加工某表面时,以该表面作为基准,通过找正的方式来达到定位要求。

5)便于装夹原则。所选择的精基准便于工件的安装、夹具的夹紧,操作方便简单、可靠。

从零件图来看,结合工艺分析,应先以圆柱毛坯为粗基准进行定位,在以加工面为精基准定位,有利于保证零件精度。

4.3 工序与加工阶段分析

工序集中和工序分散属于工序划分的两种类型。工序集中是指在每一道工序中包含多个工步内容,减少了总的工序数量,其优点是:可有效提高机床的利用率,节约时间,避免工件多次搬运;便于生产管理,减少生产厂房的面积;能保证工件的位置精度要求。

工序分散是指在每一道工序中包含的较少的工步内容,总的工序数量增加,工序分散的特点是:每道工序的内容较少,使用的设备和工艺装备较为简单,对工件调整、对刀要求不高,对技术工人操作水平要求不高。

大批量生产中的流水作业、自动线生产采用工序分散,而多品种、中小批量生产,为适应快速转换和生产管理,通常采用工序集中。随着市场需求逐渐向个性化、多样化发展,对产品的要求提出了更高的要求,为满足市场需求和生产转换、管理的新趋势,工序集中的生产方式将越来越重要。

一般而言,划分加工阶段有以下几个原因:

1) 保证加工质量。在粗加工时,夹紧力大,切削力大,切削热大,容易引起变形,划分加工阶段可以消除粗加工引起的变形。

2) 合理使用设备。粗加工设备功率大,刚性好,切削用量大,但精度低,不适合加工精度高的零件;精加工设备功率小,刚性较好,但精度高,适合加工精度高的零件。

3) 及时发现毛坯缺陷。在粗加工时发现毛坯的缺陷,可以及时修补或报废,以免后续浪费工时和加工费用。

4) 便于安排热处理工序。

为了达到零件精度要求,需要对机械加工分为几个阶段:

1) 粗加工阶段。快速去除多余的加工余量,提高生产效率是粗加工阶段的原则。

2) 半精加工阶段。为防止因粗加工留下误差或缺陷,需进行半精加工,目的是为精加工做准备。

3) 精加工阶段。这一阶段需要按照图样尺寸的要求加工,以保证零件的尺寸、形状和精度达到规定的要求。

5 刀具、量具的准备

选择数控刀具时需综合考虑机床的自动化程度、工序加工内容、零件材料的切削性能等因素,总体上要选择刚度好、强度高,高精度和较高可靠性和耐用性,具有较好的断屑和排屑能力,便于装夹的刀具。根据图样的特点,如图2所示,选择35°外圆车刀、3mm宽切槽刀、内孔车刀、内螺纹车刀。

选择内孔车刀时,应注意刀杆的直径和长度与零件内孔尺寸之间的关系。

5.1 刀具的选择

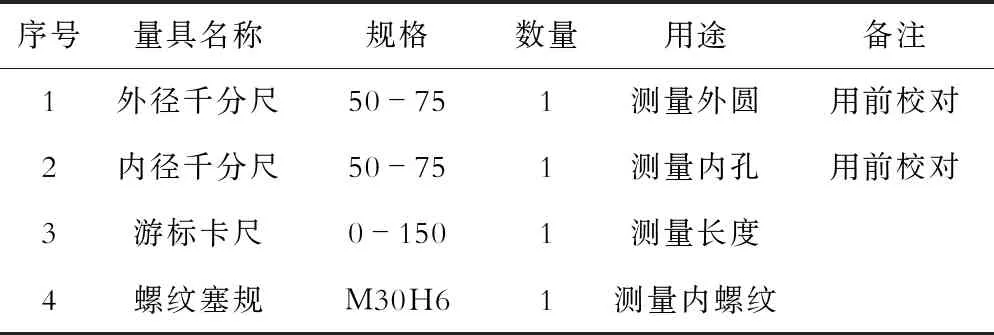

如表2所示,为该套类零件刀具准备卡片表。

表2 刀具准备卡片表

5.2 量具的准备

如表3所示,为该零件的量具准备

表3 量具准备卡片表

6 零件数控车削加工工艺

该零件的径向尺寸比轴向零件大,而且要求加工外圆、端面、内孔及内螺纹,根据零件特征,还需调头装夹,装夹部位为薄壁,为保证零件不变形,对装夹要求较高,对操作人员技术水平要求较高。

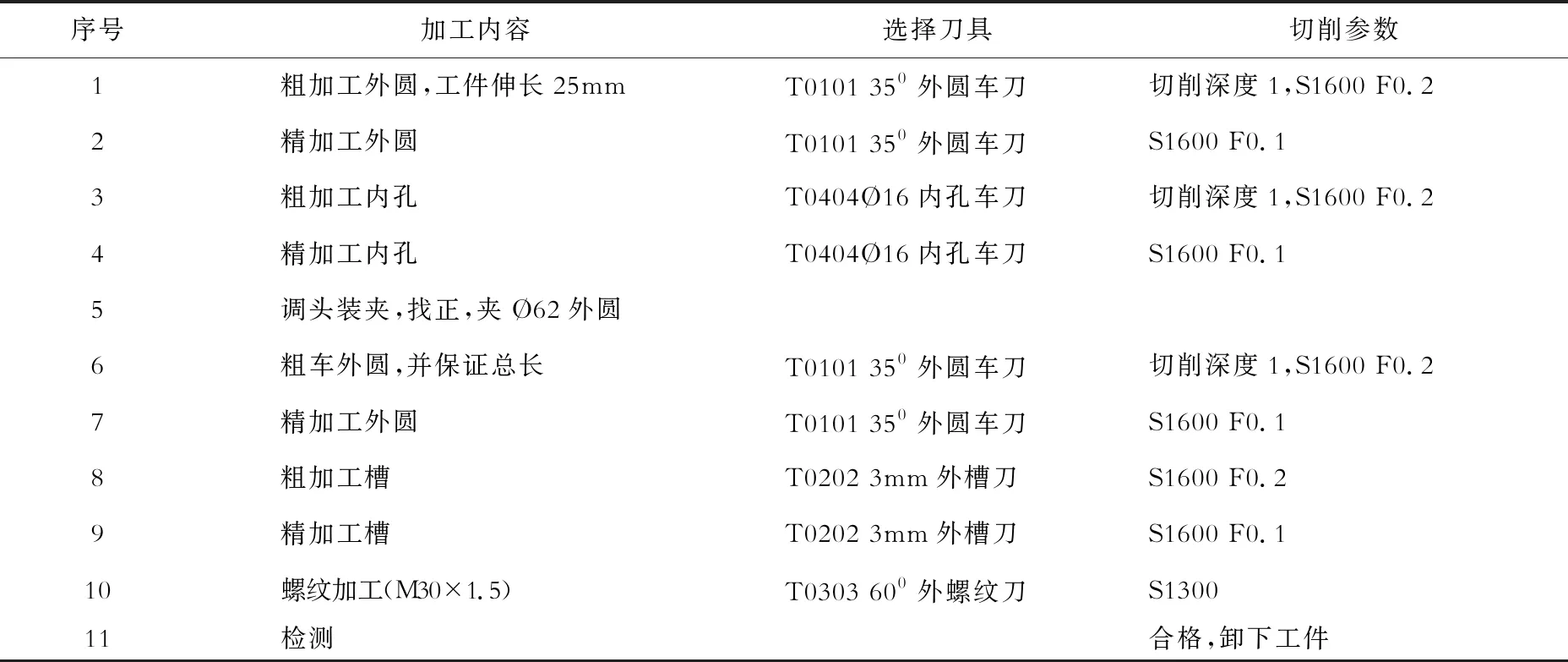

6.1 零件车削加工工艺

如表4所示,为该零件车削加工工艺表。

表4 零件车削加工工艺表

6.2 编制零件加工程序

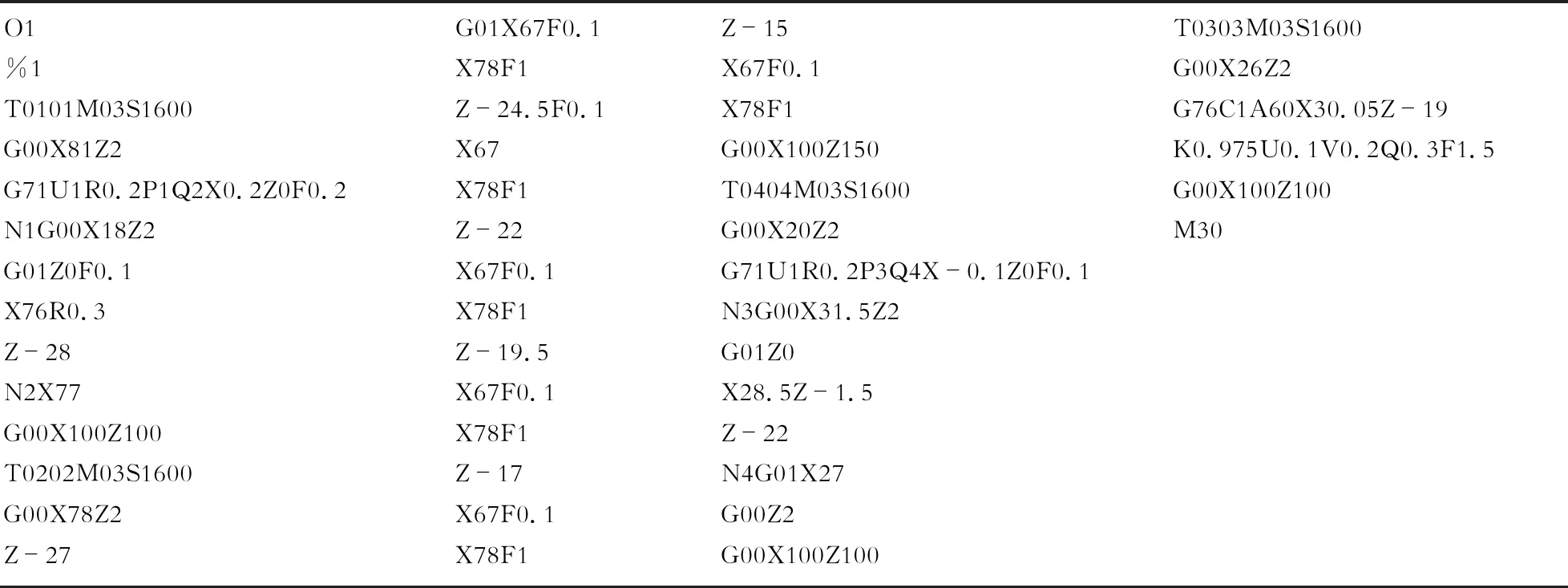

如表5所示,为该零件左端车削加工程序。

表5 零件左端车削加工程序(手工)

7 套类零件的测量

套类零件检测主要点,外圆尺寸、内孔尺寸、内螺纹、沟槽等,选取的测量方法应便于操作且满足零件图样精度要求,选取的量具应与图样尺寸匹配、数量要求齐全。如果零件精度要求较高,应选用千分尺、塞规进行测量,如果零件精度要求不高,则选用游标卡尺测量。从该零件的图样尺寸分析来看,外圆直径尺寸应选择外径千分尺测量,内螺纹选择塞规,内孔选择内径千分尺,外圆槽还可以选择量块(见图3、4)。

8 结语

套类零件是典型零件之一,其加工难度较大,特别是薄壁套类零件,加工过程中更容易产生变形,难以保证加工精度。在加工套类零件时,首先应仔细分析零件图样尺寸、对零件的结构工艺进行分析,再拟定合理的加工路线和定位,合理选择刀具和量具,合理选择测量工具,才能加工出符合精度要求的合格零件。