C-HRA-2合金在700℃先进超超临界(A-USC)锅炉煤灰/烟气环境中的高温腐蚀行为

罗坤杰,吴祥锋,李成涛,赵彦芬

(苏州热工研究院有限公司,苏州 215000)

先进超超临界(A-USC)火电机组的蒸汽温度可高达700℃,蒸汽压力可高达35 MPa,因其具有更高的发电效率,对节能减排具有重要意义,成为当前国内外燃煤发电技术的研究热点[1-2]。在较高的温度和压力条件下,过热器管和再热器管等关键部件对材料持久强度和耐高温腐蚀性能的要求更高[3-5]。C-HRA-2合金是国内自主研发的过热器管和再热器管候选材料之一,该合金为固溶强化的镍基合金,具有较好的组织稳定性和持久强度[6-8]。CHRA-2合金中钼元素含量较高,相关研究表明,钼元素严重损害材料的抗煤灰和耐烟气腐蚀性能[9]。目前,关于C-HRA-2合金高温腐蚀行为的研究报道较少。

本工作研究了C-HRA-2 合金在模拟A-USC锅炉外壁煤灰/烟气环境中的高温腐蚀行为,分析了高温腐蚀不同时间后合金表面氧化膜的物相组成、微观形貌和氧化层结构,讨论了合金的腐蚀过程和腐蚀机理,以期为700℃超超临界火电机组部件的选材和新材料的开发提供理论依据。

1 试验

1.1 试验材料

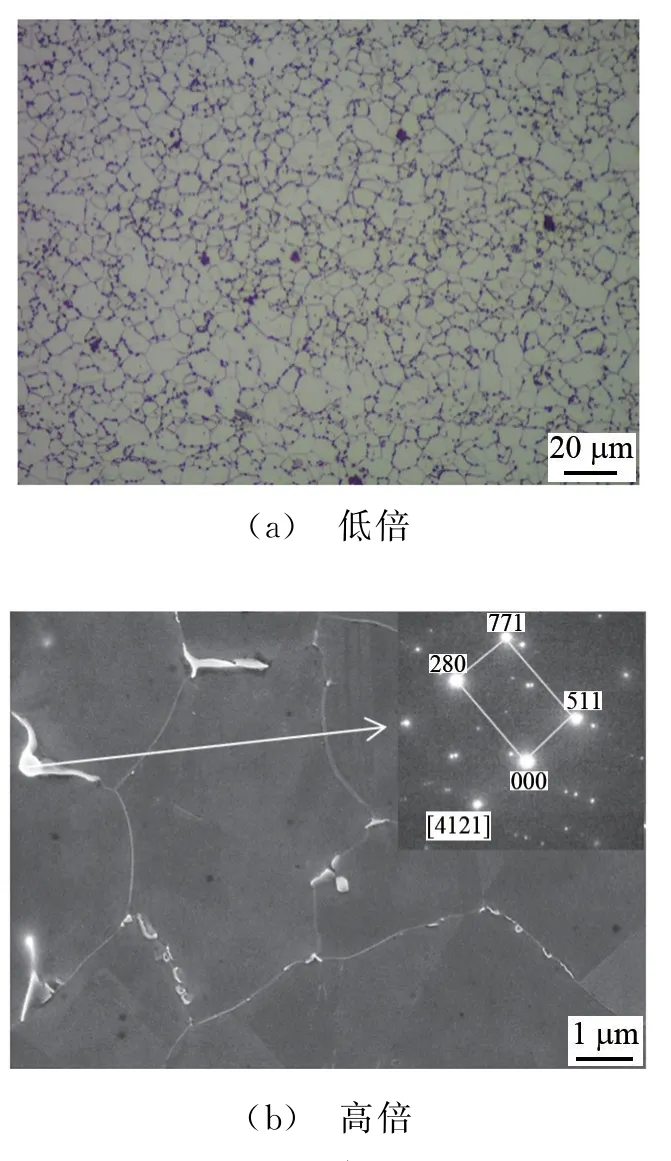

试验材料为中国钢研科技集团提供的C-HRA-2合金,其化学成分见表1。如图1所示,C-HRA-2合金的组织为奥氏体+晶界不连续分布的M23C6,晶粒度为10~11级。试样尺寸为10 mm×8 mm×3 mm,在试样表面钻孔(直径为1 mm),以便后续试验悬挂。试验前,试样经水磨砂纸逐级打磨后,依次用清水、酒精和丙酮进行冲洗,然后吹干备用。为模拟锅炉中的煤灰沉积,试验前在C-HRA-2 合金试样表面均匀地涂抹一层熔盐模拟煤灰,熔盐由质量比为1.25∶1的Na2SO4和K2SO4组成。

图1 C-HRA-2合金的金相组织Fig.1 Microstructure of C-HRA-2 alloy:(a)low magnification;(b)high magnification

表1 C-HRA-2合金的化学成分Tab.1 Chemical composition of C-HRA-2 alloy %

1.2 试验方法

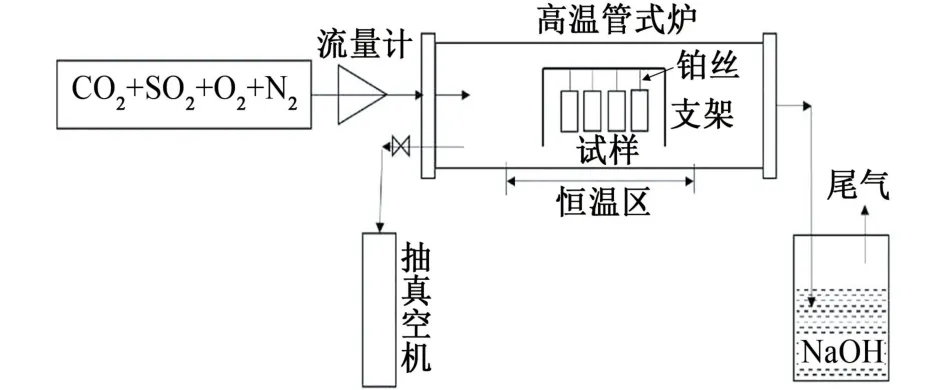

采用如图2所示的试验系统模拟A-USC 锅炉外壁煤灰/烟气环境(以下简称模拟煤灰/烟气环境),试验气相环境为SO2、CO2和O2(体积分数分别为0.15%、14%、3%),其余为N2,气相流量为20 m L/min,试验温度为700℃,试验时间为48 h和120 h。试验后,采用simga 300型场发射扫描电镜(SEM)及配套能谱仪(EDS)对C-HRA-2合金试样表面氧化膜的形貌、组织结构和厚度等进行分析,采用PANalytical X'PERT PRO/X'CELERATOR型X 射线衍射仪(XRD)分析氧化膜的相结构。由于试样表面熔盐的不均匀性以及试验过程中局部熔盐在烟气气流中会发生脱落等问题,故不考虑CHRA-2合金试样的腐蚀质量增加。

图2 试验系统示意Fig.2 Schematic diagram of experimental system

2 结果与讨论

2.1 氧化膜表面形貌及成分

如图3及表2所示:腐蚀48 h后,C-HRA-2合金试样表面即出现较大的棱角分明的块状物,该物质富含镍、钴和氧元素,应为镍的氧化物;块状物尺寸大小不一,较大的块状物直径约为20μm,其堎面较为干净,较小的块状物尺寸直径约为1μm,部分块状物堎面存在盐类物质,但多数块状物堎面较为光滑、干净,其他块状物直径为1~10μm,堎面光滑;块状物之间区域的灰色物质富含氧、钠、硫和钾元素,表明其为盐类物质;腐蚀120 h后,C-HRA-2合金试样表面氧化膜形态及元素组成与腐蚀48 h后的基本一致。

表2 图3不同位置处的EDS分析结果Tab.2 EDS analysis results of different locations in Fig.3%

图3 C-HRA-2合金试样在700℃的模拟煤灰/烟气环境中腐蚀不同时间后的表面微观形貌Fig.3 Surface micro morphology of C-HRA-2 alloy samples after corrosion in simulated coal ash/flue gas environment at 700℃for different periods of time: (a)48 h,low magnification;(b)48 h,high magnification;(c)120 h,low magnification;(d)120 h,high magnification

2.2 氧化膜物相组成

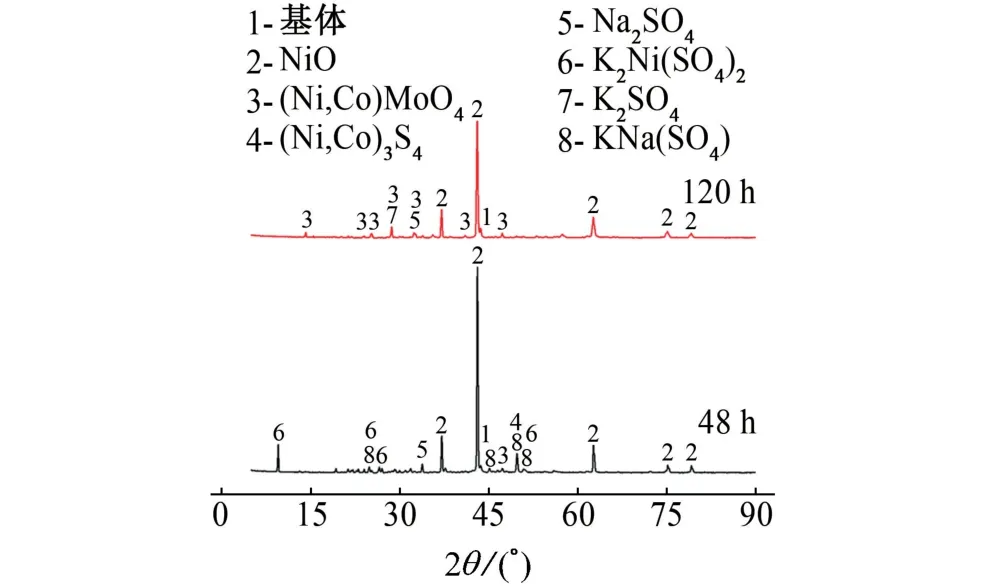

如图4所示:腐蚀48 h后,C-HRA-2合金试样表面氧化膜主要由NiO、各类硫酸盐(K2Ni(SO4)2、Na2SO4、K2SO4、KNaSO4)、少量金属硫化物(Ni,Co)3S4及少量钼酸盐MMo O4(M=Ni,Co)组成;腐蚀120 h后,氧化膜主要成分为NiO,硫酸盐和金属硫化物含量减少,钼酸盐含量增多,这表明煤灰与合金基体发生了反应,生成硫酸盐和钼酸盐;腐蚀48 h和120 h 后,XRD 谱中基体峰较弱,说明CHRA-2合金试样表面氧化膜较厚。

图4 C-HRA-2合金试样在700℃的模拟煤灰/烟气环境中腐蚀不同时间后表面氧化膜的XRD 谱Fig.4 XRD patterns of surface oxide films of C-HRA-2 alloy samples after corrosion in simulated coal ash/flue gas environment at 700℃for different periods of time

2.3 氧化膜截面形貌及元素分布

如图5、图6 和图7 所示:腐蚀48 h 后,CHRA-2合金试样表面氧化膜主要由外层氧化层、中间混合层和内层氧化层组成,外层氧化层可分为两层,第一层为最外层的各类硫酸盐,靠近气相侧,第二层为NiO,厚度约为12μm,其截面形态呈类“牙状柱”,部分区域的NiO 层已超出硫酸盐层,其与气相接触的堎面光滑;中间混合层存在疏松的“瘤状”物质,该瘤状物向基体内部延伸,富含钠、钾、氧和铬元素,主要为铬的氧化物和盐类的混合物;中间层下边界处存在明显的富钼和富硫区,呈条带状;内层氧化层富含钼和硫元素,为类球状不连续的硫化物,判断为Mo2S3[10],内层硫化物厚度约为6μm;随着腐蚀时间的延长,腐蚀不断加重,外层NiO 层和内层Mo2S3硫化物的厚度均不断增加;腐蚀120 h 后,NiO 氧化层厚度为16μm,Mo2S3硫化物厚度为10μm。综上所述可知,C-HRA-2合金在700℃的模拟煤灰/烟气环境中难以形成致密且耐蚀性好的氧化膜。

图5 C-HRA-2合金试样在700℃的模拟煤灰/烟气环境中腐蚀不同时间后的截面微观形貌Fig.5 Cross-section micro morphology of C-HRA-2 alloy samples after corrosion in simulated coal ash/flue gas environment at 700℃for different periods of time: (a)48 h,low magnification;(b)48 h,high magnification;(c)120 h,low magnification;(d)120 h,high magnification

图6 C-HRA-2合金试样在700℃的模拟煤灰/烟气环境中腐蚀48 h后截面的EDS面扫结果Fig.6 Cross-section EDS surface scan results of C-HRA-2 alloy samples after corrosion in simulated coal ash/flue gas environment at 700℃for 48 h: (a)surface scan position;(b)C;(c)Na;(d)K;(e)O;(f)S;(g)Cr;(h)Co;(i)Ni;(j)Mo

图7 C-HRA-2合金试样在700℃的模拟煤灰/烟气环境中腐蚀120 h后截面的EDS面扫结果Fig.7 Cross-section EDS surface scan results of C-HRA-2 alloy samples after corrosion in simulated coal ash/flue gas environment at 700℃for 120 h: (a)surface scan position;(b)C;(c)Na;(d)K;(e)O;(f)S;(g)Cr;(h)Co;(i)Ni;(j)Mo

2.4 讨论

高温烟气/煤灰腐蚀是一种复杂的高温热腐蚀[11]。由图8可见:氧化膜主要由外层氧化层、中间混合层和内层硫化物组成;腐蚀初期,基体中铬元素发生选择性氧化,在C-HRA-2 合金试样表面生成Cr2O3氧化层,表面熔盐的存在使得Cr2O3氧化层不致密,存在疏松等缺陷[12];基体内部的镍和钴元素通过缺陷扩散至表面氧化层发生高温氧化,生成的NiO 和Co O 与烟气中的SO2、O2反应,生成NiSO4和CoSO4[13],CoO 与煤灰中的Na2SO4和K2SO4等复合成低熔点共晶硫酸盐;由EDS 及XRD分析结果可知,C-HRA-2合金表面最外层腐蚀产物主要为K2Ni(SO4)2、KNaSO4等低熔点共晶盐,未出现NiSO4和CoSO4,这主要是NiSO4、CoSO4发生了转变与分解[12];外层腐蚀产物下方存在堎块状NiO,其尺寸不一(1~20μm),截面形貌呈“牙柱状”;中间层的瘤状物质主要由铬的氧化物、硫酸盐类物和Mo2S3组成,镍和钴元素较少;内层硫化物主要为Mo2S3,随着腐蚀时间的延长,外层共晶硫酸盐与合金中的钼元素反应,在合金表面生成钼酸盐,外层共晶硫酸盐还会破坏表面氧化层的完整性,镍不断被氧化,NiO 层增厚,硫元素不断向基体内部扩散,Mo2S3硫化物厚度增加,腐蚀不断往基体内部扩展,加速基体腐蚀。

图8 C-HRA-2合金在700℃的模拟烟气/煤灰环境中表面氧化膜结构的示意Fig.8 Schematic diagram of surface oxide film structure of C-HRA-2 alloy in simulated flue gas/coal ash environment at 700℃

3 结论

(1) C-HRA-2合金在700℃的模拟煤灰/烟气环境中腐蚀后的表面氧化膜主要由外层氧化层、中间混合层和内层硫化物组成。最外层氧化层主要为低熔点共晶硫酸盐,其下方存在尺寸不一的堎块状NiO。中间层主要由铬的氧化物、硫酸盐和Mo2S3组成的瘤状混合层。内层硫化物主要为深入合金基体内部且分布不连续的Mo2S3。

(2) 煤灰与C-HRA-2合金中的钼元素反应,在合金表面生成钼酸盐。随着腐蚀时间的延长,镍不断被氧化,NiO 层增厚,硫元素不断向内扩散,Mo2S3硫化物厚度增加,腐蚀不断加剧。