LA141镁锂合金表面微弧氧化热控膜层的制备

刘凤娟,孙理理,于 峰,熊春晓,续秋玉,黄思源,姚草根

(航天材料及工艺研究所,北京 100076)

镁锂合金密度为1.30~1.65 g/cm3,具有良好的综合性能,是部件轻量化的理想材料,在航空航天等领域中越来越引人瞩目。LA141镁锂合金具有优良的比刚度、比强度和优异的电磁屏蔽性能,不仅可以满足不同部件的使用需求,相对于传统铝合金,还可以显著降低部件质量,具有广阔的应用前景[1-3]。

但是,LA141镁锂合金中锂元素含量较高,其化学性质非常活泼,具有耐蚀性差、力学性能和抗空间交变性能不足等缺陷[4-5]。通常采用微弧氧化、有机涂层、化学镀、化学氧化、气相沉积、激光合金化等方法对镁锂合金进行表面防护,很多研究学者及科研工作者都进行了大量相关研究[6-10]。针对航天领域太空环境所特有的冷热交替、紫外线辐照、原子氧剥蚀等苛刻服役条件,微弧氧化处理是目前较为理想的表面防护方法。嫦娥三号的电子产品机箱首次使用了镁合金材料,并在其表面制备出了外观均匀、热控性能稳定的微弧氧化热控膜层[11-14]。

本工作针对航天领域拟采用的高锂含量的超轻LA141镁锂合金,开展了镁锂合金表面微弧氧化热控膜层均匀化制备研究,分析了镁锂合金的微观结构以及微弧氧化处理工艺参数变化对膜层结构及热控性能的影响。

1 试验

1.1 试验材料

试验材料为LA141镁锂合金,其主要化学成分如表1所示。采用真空炉熔炼合金,将铸态LA141镁锂合金锭进行锻造后,机械加工出尺寸为50 mm×50 mm×2 mm 的试样,在试样窄边侧距离边缘5 mm 的中间位置加工直径为3 mm 的孔,依次用水磨砂纸对试样进行打磨,然后用无水乙醇清洗后备用。

表1 LA141镁锂合金的化学成分Tab.1 Chemical composition of LA141 Mg-Li alloy%

1.2 微弧氧化

对上述备用试样表面进行微弧氧化,所用微弧氧化电源为哈工大中俄科技有限公司研制的大功率双向脉冲电源,不锈钢槽体为阴极,镁合金试样为阳极,其工艺流程为机械打磨→超声清洗→除油→水洗→(酸洗/碱洗→水洗)→微弧氧化→水洗→烘干。其中,碱洗采用由Na2CO3、Na3PO4、Na2SiO3配制而成的溶液,酸洗采用由H2SO4和H3PO4配制而成的溶液,微弧氧化采用磷酸盐溶液体系,氧化时间为10~15 min,微弧氧化电流密度为1 A/dm2,占空比为40%,频率为600 Hz,氧化终止电压分别为300,310,320,330,340,350,360,370,380,390 V。

1.3 检测方法

采用Hitachi S-480型场发射发射扫描电镜观察预处理(机械打磨,碱洗,酸洗)后LA141 镁锂合金的表面形貌,以及不同电压微弧氧化处理后微弧氧化膜层表面及截面形貌,并采用配套能谱仪进行成分分析。采用D8 tools型X 射线衍射仪对微弧氧化热控膜层结构进行分析,扫描范围为20°~80°,扫描速率为5°/min,电流为150 mA,加速电压为20 kV。采用A/E 辐射计和Perkin Elmer Lambda 950紫外分光光度计测试膜层的发射率和吸收率。

2 结果与讨论

2.1 预处理对镁锂合金表面形貌的影响

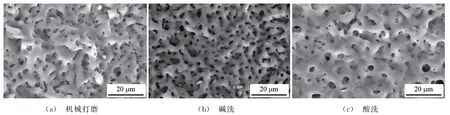

如图1所示:经过机械打磨后LA141镁锂合金试样表面平整,无明显凸起或其他缺陷;碱洗后LA141镁锂合金试样表面光亮,微观观察试样表面凹凸不平,有明显颗粒剥离现象;酸洗后LA141镁锂合金试样表面特别光亮,微观观察试样表面打磨痕迹消失,表面非常平整,因此,LA141镁锂合金经酸洗后更有利于表面膜层的均匀形成。高锂含量的镁锂合金中锂与镁形成固溶β相,β相属于体心立方结构,对于提高镁锂合金的塑性有明显作用,但却不利于提高镁锂合金的耐蚀性。事实上,镁锂合金中锂含量高于8%(质量分数)时,其耐蚀性会明显下降[5,15-16]。因此,在碱洗过程中,LA141镁锂合金中的锂元素与水反应很激烈,不断释放氢气,生成氢氧化锂溶于水,造成局部区域颗粒的剥落。

图1 LA141镁锂合金试样经不同预处理后的表面微观形貌Fig.1 Surface micro morphology of LA141 Mg-Li alloy after different pretreatments: (a)mechanical polishing;(b)alkaline cleaning;(c)pickling

由图2可见:不同预处理的LA141镁锂合金试样经微弧氧化后,其表面相对都比较均匀,没有大颗粒熔融产物及突起,膜层表面孔隙尺寸比较小,且没有明显裂纹;酸洗的LA141镁锂合金试样表面膜层相对较为平整,微孔尺寸略有增长,但微孔数量明显减少。

图2 不同预处理的LA141镁锂合金试样经微弧氧化后的表面微观形貌(氧化终止电压为340 V)Fig.2 Surface micro morphology of LA141 Mg-Li alloy samples with different pretreatments after micro-arc oxidation(340 V oxidation termination voltage) : (a)mechanical polishing;(b)alkaline cleaning;(c)pickling

2.2 氧化终止电压对微弧氧化热控膜层的影响

氧化终止电压对微弧氧化热控膜层表面形貌、厚度及结构等影响较大,进而影响其结合力、耐蚀性以及热控等性能。如图3所示:当氧化终止电压为300~310 V 时,LA141镁锂合金试样表面微弧氧化热控膜层微孔直径非常小,表面有起伏,膜层厚度不均匀,膜层应处于刚刚生成阶段,尚未完全、均匀地覆盖镁锂合金基体;当氧化终止电压为320~350 V时,LA141镁锂合金试样表面微弧氧化热控膜层微孔均匀分布,厚度均匀,没有明显突起的熔融物质,膜层应处于稳定生长阶段,已经完全覆盖镁锂合金基体表面,且具有一定的厚度;当氧化电压为360~390 V 时,LA141镁锂合金试样表面膜层微孔直径随氧化终止电压的升高逐渐增大,表面由较为平整变得起伏不平;当氧化终止电压为380 V 和390 V时,氧化膜表面微弧氧化膜层熔滴状颗粒及较大气孔分布较多,局部区域出现黑点,微观观察为细小的孔洞,经分析认为,该细小孔洞应该是较高电压等离子体放电后基体处产生的气体喷涌而出留下的通道及熔融产物形成的熔滴状颗粒,当能量过高时发生烧蚀,从而形成孔洞。综上所述可知,当氧化终止电压低于360 V 时,LA141镁锂合金试样表面微弧氧化热控膜层的质量相对较好。

图3 酸洗后的LA141镁锂合金试样在不同氧化终止电压下表面微弧氧化热控膜层的微观形貌Fig.3 Micro morphology of micro-arc oxidation thermal control film on the surface of pickled LA141 Mg-Li alloy samples at different oxidation termination voltages

如图4所示:不同氧化终止电压下,微弧氧化热控膜层厚度都较为均匀,随着电压的升高,膜层厚度逐渐增大;当氧化终止电位为300~320 V 时,膜层厚度为10~14μm,膜层外层可见少量孔隙;当氧化终止电压为330~350 V 时,膜层厚度为16~17μm,膜层相对致密,没有明显裂纹;当氧化终止电压为360~390 V 时,膜层厚度为23~30μm,膜层也较为致密。

对微弧氧化热控膜层表面及截面进行元素分析,不同氧化终止电压条件下,膜层表面及截面元素分布差别不明显。如图5和图6所示:氧化终止电压为340 V 时,膜层中主要含镁、氧和磷元素,以及少量的氟和铝元素,其中镁和铝元素来源于基体,磷、氟和氧元素来源于电解液;从膜层表面能谱结果可知,氧原子分数超过50%,镁原子分数约为20%,磷原子分数为15%左右,还有少量的氟和铝元素,这说明膜层主要成分是镁的氧化物;从膜层截面能谱结果可知,膜层与基体界面处的镁元素含量突然降低,磷和氧元素含量突然升高,随着膜层厚度的增大,这3种元素的含量变化均不明显;合金基体及生成的微弧氧化热控膜层中的氟元素含量均较低,接近0,但在膜层与基体界面处,氟元素含量随膜层厚度的增大呈现先升高后降低的变化趋势,可推测在微弧氧化前,电解液中的氟离子与合金基体中的镁元素发生反应,形成了均匀且钝化性能优异的氟化镁钝化膜,此钝化膜在微弧氧化初期保护活泼的镁锂合金基体,防止局部区域发生腐蚀,在后续电压逐渐升高的过程中,逐渐被氧化生成以镁、氧、磷元素为主要成分的陶瓷膜层。

图5 在340 V 氧化终止电压下LA141镁锂合金试样表面微弧氧化热控膜层表面的EDS分析结果(酸洗)Fig.5 EDS analysis results of the surface of micro-arc oxidation thermal control film on the surface of LA141 Mg-Li alloy sample at 340 V oxidation termination voltage (pickling)

图6 在340 V 氧化终止电压下LA141镁锂合金试样表面微弧氧化热控膜层截面的EDS分析结果(酸洗)Fig.6 EDS analysis results of the cross-section of microarc oxidation thermal control film on the surface of LA141 Mg-Li alloy sample at 340 V oxidation termination voltage (pickling)

图7中a为微弧氧化前的LA141镁锂合金表面,b为是在350 V 下微弧氧化后LA141镁锂合金试样表面,c为从基体表面刮下的膜层粉末。经微弧氧化处理后,试样表面有较高含量的氧、磷、镁元素,还有少量的铝和氟元素,但在图7的X 射线衍射图谱中,未能明显观察到氧化物的衍射峰。对300~390 V 电压下微弧氧化后LA141镁锂合金试样表面膜层进行XRD 分析,其结果相近,得到的衍射峰均为β-Li相。分析认为,一方面,微弧氧化热控膜层较薄,X 射线击穿基体,导致带膜层试样的衍射图谱与基体相近。另一方面,与微弧氧化热控膜层的非晶态结构有关。由图7还可见:在25°附近,c的图谱呈现明显的馒头状非晶态漫散射峰;仔细观察b的图谱,在该位置上也有相同的漫散射峰,但是其强度较低,在较强的β-Li相晶化峰对比下不易被察觉。膜层粉末非晶态漫散射峰的结构特征说明,在LA141镁锂合金表面进行微弧氧化后,其表面所形成的陶瓷层是非晶态的。

图7 在340 V 下微弧氧化前后LA141镁锂合金试样表面的XRD 谱Fig.7 XRD patterns of the surface of LA141 Mg-Li alloy sample before and after micro-arc oxidation at 340 V

2.3 微弧氧化热控膜层的热控性能

对于太空环境中的空间飞行器,高发射率和低吸收率的热控膜层可以很好地防护太阳光[17-18]。如表2所示,随着电压的升高,膜层吸收率逐渐降低,发射率逐渐升高,原因是随着电压的升高,膜层厚度逐渐增加,阻碍了基体对能量的吸收作用,同时,膜层表面的突起结构和颗粒聚集体结构也增多,膜层的比表面积增大,这提高了膜层对外界辐射能量的平衡能力,从而使得膜层的吸收率降低、发射率升高。

表2 不同氧化终止电压条件下LA141镁锂合金表面微弧氧化热控膜层的热控性能Tab.2 Thermal control properties of micro-arc oxidation thermal control films on the surface of LA141 Mg-Li alloy at different oxidation termination voltages %

3 结论

(1) LA141镁锂合金经酸洗处理后,表面微观结构均匀、平整,没有颗粒物剥落及机械损伤等缺陷,经微弧氧化处理后,微弧氧化热控膜层表面光滑、均匀、致密。

(2) 微弧氧化热控膜层表面主要由镁、氧、磷、氟及少量的铝元素组成,不同氧化终止电压下膜层的成份变化不明显。在微弧氧化前,电解液中的氟离子与镁锂合金基体中的镁元素发生反应,生成均匀却钝化性能优异的氟化镁钝化膜,该钝化膜在微弧氧化过程中,逐渐被以镁、氧、磷元素为主的陶瓷膜层替代,从而形成非晶态陶瓷膜层。

(3) 微弧氧化终止电压对膜层表面结构、膜层厚度、热控性能均具有较明显的影响。当氧化终止电压为300~360 V 时,膜层厚度接近20μm,表面微孔直径小于5μm。当氧化终止电压为390 V 时,微弧氧化反应剧烈,试样表面会出现局部区域的微孔烧蚀。膜层热控性能及厚度均随氧化终止电压的升高而提高。综合分析认为,对于LA141 镁锂合金,当氧化终止电压为350 V 左右时,制备的微弧氧化热控膜层的综合性能最优。