双组分环氧防腐蚀涂层的制备及其在西北油田酸性环境中的适应性评价

高 强,程正骏,池 伸,艾俊哲

(长江大学化学与环境工程学院,荆州 434023)

在酸性油气田开发过程中,金属管道和储罐长期浸泡在含高浓度CO2、H2S与Cl-的高温、高压和高矿化度的酸性环境中,极易发生严重的腐蚀。腐蚀不仅会导致现场停工停产,造成巨大的经济损失,甚至还会造成严重的环境污染[1-5],因此,酸性油气田环境中的腐蚀防护是一个长期重要的现实课题。目前,油气田防腐蚀措施主要有涂层防护、缓蚀剂技术、阴极保护和金属材料升级[6-8]。其中,涂层保护具有操作简单、防护效果好的优点,被广泛应用于油气田现场[9]。

双酚A 环氧树脂被称为通用性树脂,具有原料易得、成本较低和环保等优点,因此被大量用于各领域的腐蚀防护。双酚A 环氧树脂具有优异的浸润性、黏附力、耐热性、绝缘性和力学性能,成为国内外科研人员的研究热点[10-14]。双酚A 环氧树脂不仅具有热塑性,还是一种热固性树脂,能与多种固化剂产生固化反应,形成多种性能优异的固化物。其中,脂环族胺类固化剂因其反应活性低、稳定性强,且固化后产品色泽优异[15],其与双酚A 环氧树脂结合,在金属表面形成的固化物具有优异的性能,适合于酸性介质中金属设备的重防腐蚀工程,但相关研究报道较少。

本工作模拟了西北油田现场工况,以双酚A 环氧树脂为主要原料,以脂肪胺与环氧化物反应制得的大分子化合物为固化剂,在N80碳钢表面制备防腐蚀涂层,测试腐蚀前后涂层的基本物理性能和腐蚀行为,并评价其适应性[16-18]。

1 试验

1.1 试验材料

试验材料有N80 钢(化学成分见表1,尺寸为50 mm×10 mm×2 mm)、双酚A 环氧树脂、磷酸锌、云母粉、二氨基二环己基甲烷(H12MDA)、乙二醇二缩水甘油醚、丙酮、无水乙醇、去离子水。

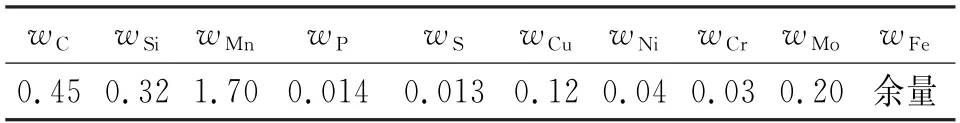

表1 N80钢的化学成分Tab.1 Chemical composition of N80 steel %

1.2 涂层制备

1.2.1 试验前处理

用砂纸逐级打磨N80钢表面,直至钢片表面光滑、平整,无明显划痕,然后用去离子水清洗、丙酮除油、无水乙醇脱水,期间依次采用冷风进行干燥,最后自然干燥24 h后备用。

1.2.2 环氧树脂涂料的制备

(1) 甲组分 将双酚A 环氧树脂、磷酸锌、云母粉和一定量的稳定助剂加入集热式恒温磁力搅拌器中混合搅拌均匀。

(2) 乙组分 乙组分由H12MDA 和乙二醇二缩水甘油醚进行胺化反应制得。

(3) 涂料 将甲组分与乙组分以10∶1的质量比混合,在室温下搅拌10~15 min后配制成涂料GQ。

1.2.3 涂层固化

将涂料均匀涂敷在制备好的N80钢片表面(记为涂层试样),于室温下自然干燥固化72 h后进行性能测试。

1.3 试验方法

1.3.1 模拟腐蚀试验

采用高温高压釜进行模拟腐蚀试验,将涂层试样分别置于如表2所示的3种模拟环境(模拟西北油田现场水样的离子含量见表3)中浸泡30 d(分别记为涂层试样1、涂层试样2和涂层试样3),观察涂层试样是否存在鼓泡、腐蚀、开裂和脱落等现象,测试涂层的附着力、厚度、耐冲击力和硬度,并与未腐蚀涂层试样(记为涂层试样4)进行对比。

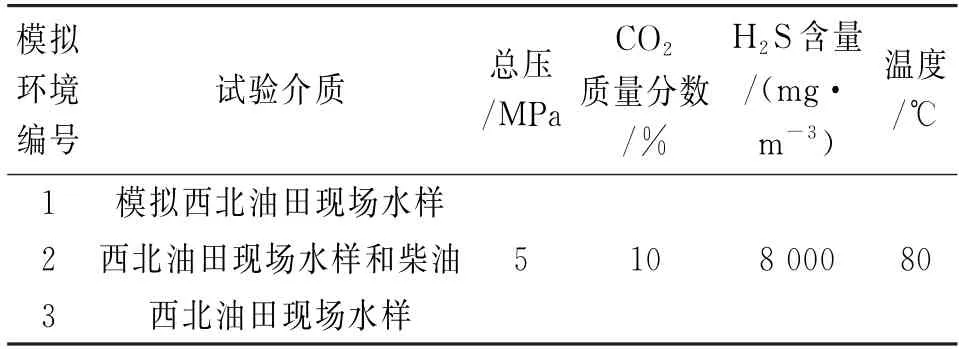

表2 模拟环境参数Tab.2 Parameters of simulated environments

表3 模拟西北油田现场水样的离子含量Tab.3 Ion content of simulated northwest oilfield water samples

1.3.2 涂层物理性能测试

依据GB/T 5210-2006《色漆和清漆 拉开法附着力试验》标准,采用PosiTest AT-M 型附着力测试仪测量涂层的附着力。依据GB/T 13452.2-2008《色漆和清漆漆膜厚度的测定》标准,采用QNIX4200型数字式涂层测厚仪检测涂层厚度。依据GB/T 1732-2020《漆膜耐冲击测定法》标准,采用QCJ型漆膜冲击器测试仪对涂层的抗冲击性能进行测试,得到涂层的抗冲击力。依据GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》标准,以BK636型铅笔硬度计测定涂层硬度。

1.3.3 热力学性能

采用JY-DSC533 型差示扫描量热仪,在20~600℃的温度范围内,以10℃/min的速率升温加热,测得热重(TG)、微商热重(DTG)和差热分析(DTA)曲线,并分析涂层的热力学性能。

1.3.4 电化学测试

通过海辰华CHI660C电化学工作站,对浸泡不同时间(5,48,120,480 h)后的涂层试样进行电化学测试。采用三电极体系,涂层试样为工作电极,饱和甘汞电极(SCE)为参比电极,辅助电极为铂电极。工作电极测试面积为1 cm2,溶液为含有CO2和H2S气体的西北油田现场水溶液,测量信号是振幅为10 mV 的正弦交流电,测试频率为10 m Hz~100 k Hz。采用ZSimp Win 软件对电化学阻抗谱(EIS)进行等效电路拟合。

1.3.5 形貌观察和成分分析

使用MIRA3型场发射扫描电镜(SEM)对模拟腐蚀试验前后的涂层试样进行微观形貌观察,采用能谱仪对其表面产物进行成分分析。

2 结果与讨论

2.1 涂层适应性评价

2.1.1 附着性能

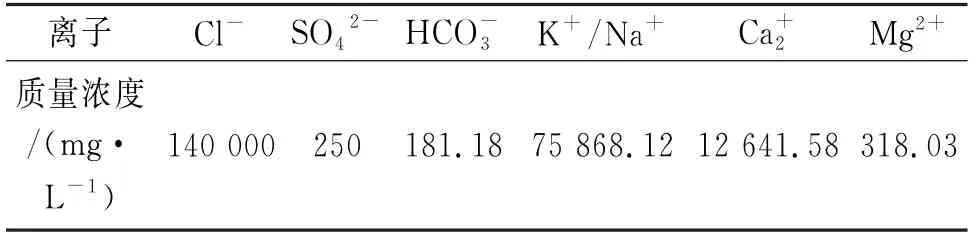

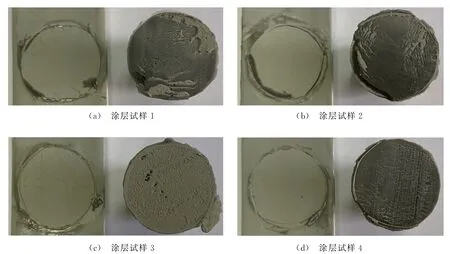

由图1可见:涂层试样1~2和涂层试样4的大部分断面是由胶黏剂与GQ 涂层之间的附着力破坏的,小部分断面是由涂层内聚力破坏的,GQ 涂层未因受力而产生大面积开裂和脱落的现象,GQ涂层与N80碳钢结合良好;涂层试样3(模拟环境3中)的断面是由涂层内聚力破坏的,碳钢基体未暴露。

图1 在不同涂层试样断裂面的宏观形貌Fig.1 Macro morphology of fracture surface of coating samples: (a)coating sample 1;(b)coating sample 2;(c)coating sample 3;(d)coating sample 4

由图2可见:与涂层试样4(未腐蚀涂层试样)相比,在3种模拟环境中腐蚀后涂层试样的附着力均有所减小;涂层试样在3种模拟环境中腐蚀后的附着力按从大到小的顺序依次为涂层试样2、涂层试样1和涂层试样3,3种模拟环境中腐蚀后GQ 涂层的附着力均大于8 MPa,表明GQ 涂层的附着性能良好。

图2 不同涂层试样表面GQ 涂层的附着力Fig.2 Adhesion of GQ coatings of different coating samples

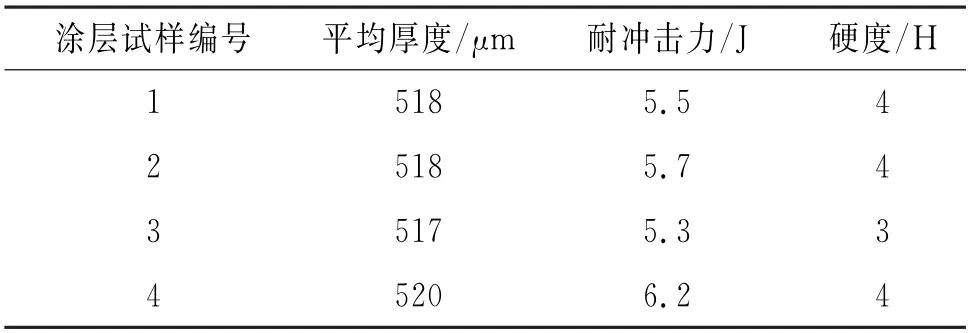

2.1.2 其他物理性能

由表4可见:腐蚀试验前后GQ 涂层的平均厚度均满足SY/T 0457-2010《钢制管道液体环氧涂料内防腐层技术标准》标准对管道涂层厚度的技术要求,达到了特加强级(当涂层厚度不小于450μm时,涂层属于特加强级);与涂层试样4相比较,涂层试样1~3的耐冲击力均有所下降,但均大于5 J;硬度测试结果表明,与涂层试样4相比较,涂层试样1和2的硬度没有变化,涂层试样3的硬度略有减小。综上所述可知,在3种模拟环境中腐蚀后,GQ 涂层的厚度、耐冲击力和硬度均略有减小,但其物理性能均符合标准要求,表明GQ涂层的物理性能良好。

表4 在不同模拟环境中腐蚀前后试样表面GQ涂层的物理性能Tab.4 Physical properties of GQ coatings on the surface of samples before and after corrosion in different simulated environments

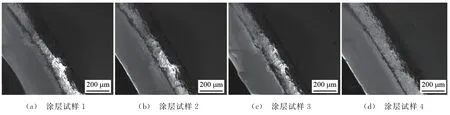

2.2 微观形貌

由图3可见:涂层试样1、2和4表面GQ 涂层与碳钢基体结合面较平整、致密,GQ 涂层分布均匀,无微裂纹、孔隙、气泡等现象,碳钢基体表面平整、光滑,无明显腐蚀痕迹;涂层试样3碳钢基体表面出现少量颗粒状腐蚀产物,但GQ 涂层与碳钢基体结合依旧紧密,无微裂纹和孔隙,这说明在模拟环境3中,GQ 涂层仍可以较好的阻挡腐蚀性介质渗透到碳钢基体。综上所述可知,在3种模拟环境中,GQ 涂层能有效阻隔腐蚀性介质与碳钢基体,起到较好的防护作用。

图3 在不同模拟环境中腐蚀前后涂层试样截面的微观形貌Fig.3 Micro morphology of cross-section of coating samples before and after corrosion in different simulated environments:(a)coating sample 1;(b)coating sample 2;(c)coating sample 3;(d)coating sample 4

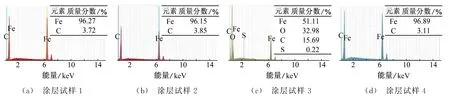

2.3 腐蚀产物成分

由图4可见:相较于在环境较为严苛的模拟环境3中腐蚀后的涂层试样3,涂层试样1、2和4的碳钢基体表面主要由铁和碳元素组成,说明在模拟环境1和2中GQ 涂层对碳钢基体具有很好的保护作用,有效隔绝了腐蚀性介质渗入碳钢表面;涂层试样3的碳钢基体表面除了铁和碳元素外,还含有32.98%(质量分数)的氧元素和0.22%(质量分数)的硫元素,推测在碳钢基体表面生成了些许腐蚀产物,该腐蚀产物可能以FeCO3、FeO 与FeS为主。

图4 在不同模拟环境中腐蚀前后涂层试样碳钢基体表面的EDS分析结果Fig.4 EDS analysis results of carbon steel substrate surface of coating samples before and after corrosion in different simulated environments: (a)coating sample 1;(b)coating sample 2;(c)coating sample 3;(d)coating sample 4

2.4 热力学性能

由图5可见:在温度升至325℃前,TG 曲线较为平缓,说明GQ 涂层只有很少的质量损失,应为吸附水的析出,质量损失速率基本趋近于零,表现出较优异的热稳定性;在温度为325℃时,GQ 涂层的质量损失率为2.13%,原因是GQ 涂层中的溶剂与杂质在高温下发生了挥发;在温度为325~520℃时,TG 曲线明显下降,表明GQ 涂层质量损失较大,DTG 曲线在该温度区间内出现了两个较大的波峰,表明GQ 涂层在375℃左右时具有最大的热分解速率;在温度为520℃时,GQ 涂层的质量损失率为44.95%,其主要原因是GQ 涂层在高温下产生热降解,GQ 涂层中的有机物碳链发生了氧化分解;在温度为520~600℃时,GQ 涂层质量逐渐趋于稳定,质量损失速率趋近于零,TG 曲线几乎无明显波动,其原因是GQ 涂层中的杂质发生缓慢热分解;在温度为600℃时,GQ 涂层的残余量为53%。

图5 GQ 涂层的TG 和DTG 曲线Fig.5 TG and DTG curves of GQ coating

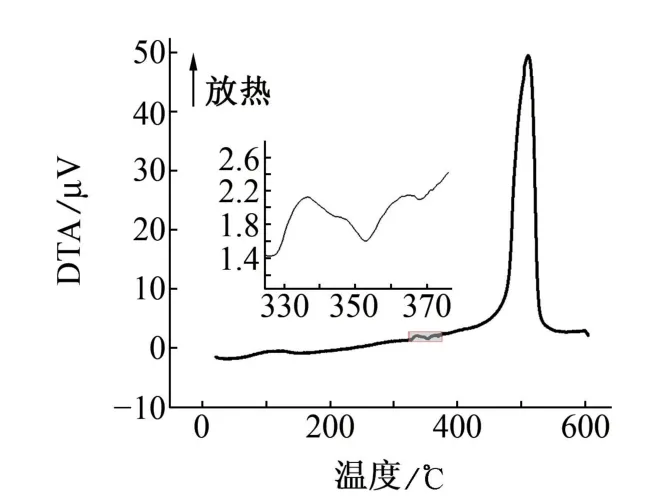

由图6可见:在室温至100℃之间出现了一个较窄的吸热峰,对应吸附水的析出;在120~300℃出现了一个较宽的吸热峰,对应杂质的挥发;在温度为325~375℃时,DTA 曲线有两个连续的放热峰,在510℃时有一个极强的放热峰,对应DTG 曲线的次强热分解速率,该过程对应有机碳链完全氧化分解。

图6 GQ 涂层的DTA 曲线Fig.6 DTA curve of GQ coating

2.5 电化学性能

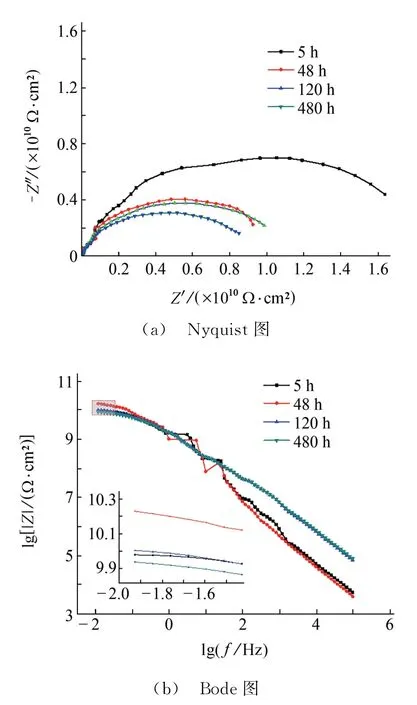

由图7(a)可见:在浸泡初期,Nyquist曲线表现为一个曲率半径很大的阻抗弧,只表现出一个时间常数,这说明GQ 涂层具有良好的耐腐蚀性能;随着浸泡时间的延长,涂层试样的阻抗弧半径逐渐减小,这可能是腐蚀性介质渗入GQ 涂层内部,使得GQ涂层耐蚀性减弱导致的;在浸泡48h后,涂层试样的阻抗弧半径减小速率逐渐趋缓,这可能是现场水溶液中的腐蚀性介质渗入GQ 涂层的速率减小导致的,表明随着浸泡时间的延长,GQ 涂层的耐蚀性略有减弱,但仍具有良好地阻挡腐蚀性介质渗入GQ涂层内部的能力。

图7 在含有CO2 和H2S气体的西北油田现场水溶液中浸泡不同时间后涂层试样的Nyquist图和Bode图Fig.7 Nyquist plots(a)and Bode plots(b)of coating samples after immersion in northwest oilfield site water solution containing C O2 and H2S gas for different periods of time

由图7(b)可见:在浸泡初期,涂层试样Bode曲线为一条斜率为-1的直线,在低频区(f=0.01 Hz),涂层试样的阻抗模值大于1010Ω·cm2(lg Z=10),这表明在浸泡初期,GQ 涂层作为一个隔绝层,能够很好地阻隔金属基底与腐蚀性介质,涂层表现出良好的耐蚀性;随着浸泡时间延长至48 h,涂层试样的阻抗模值略有减小,但仍大于1010Ω·cm2,说明GQ涂层的耐蚀性没有明显下降;在浸泡时间为480 h时,涂层试样的阻抗模值有减小,但仍大于109Ω·cm2,这说明在浸泡后期GQ 涂层对腐蚀性介质仍有很好的阻隔作用。

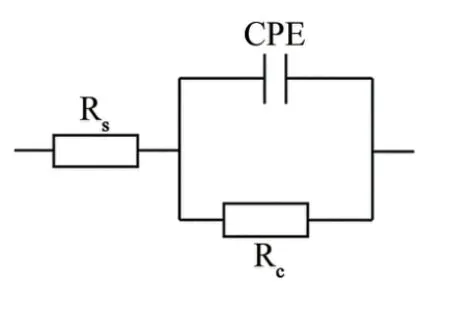

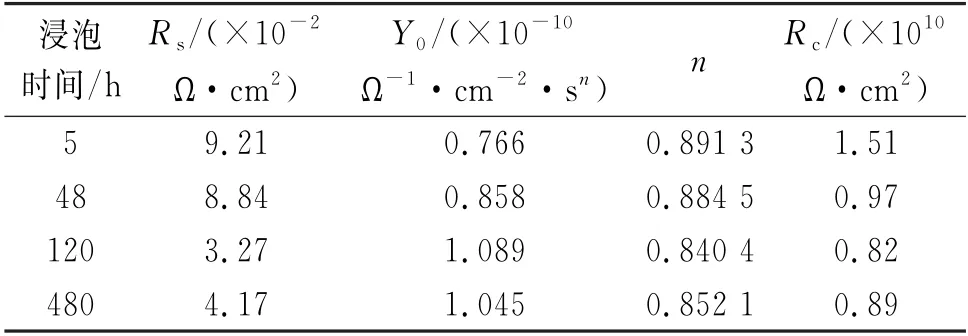

浸泡480 h后涂层试样的Nyquist曲线依旧只表现为一个时间常数,判断其仍处于浸泡初期,因此选择图8作为涂层试样电化学阻抗谱的等效拟合电路[19]。等效电路图中CPE 代表常相位角元件,Rs代表电解质溶液电阻,Rc代表涂层电阻。

图8 涂层试样电化学阻抗谱的等效拟合电路(浸泡480 h)Fig.8 Equivalent fitting circuit of electrochemical impedance spectrum of coating sample (immersion for 480 h)

涂层试样在含有CO2和H2S气体的西北油田现场水溶液中浸泡不同时间后电化学阻抗谱的拟合结果见表5。由表5可见:随着浸泡时间的延长,涂层电阻Rc逐渐减小,Y0逐渐增大,这是因为水溶液具有较大的介电常数,随着浸泡时间的延长,GQ 涂层在介质中发生缓慢溶胀,导致其孔隙率和含水率增大,表明GQ 涂层产生了微观缺陷,从而使GQ 涂层的耐蚀性缓慢降低;当浸泡480 h后,涂层电阻为8.9×109Ω·cm2,略大于浸泡120 h 后的涂层电阻,这是因为GQ 涂层中的磷酸锌分子含有结晶水,他能逐渐水解生成氢氧化锌及二代磷酸盐离子,这些水解产物形成络合物,可使金属基体表面磷化,也能使涂层阻隔腐蚀性介质的作用增强。

表5 在含有CO2 和H2S气体的西北油田现场水溶液中浸泡不同时间后涂层试样电化学阻抗谱的拟合结果Tab.5 Fitting results of electrochemical impedance spectra of coating samples after immersion in northwest oilfield field site water solution containing CO2 and H2S gas for different periods of time

2.6 讨论

2.6.1 钝化机理

磷酸锌不仅使涂料易于调色,也可和其他防腐蚀材料一起使用。磷酸锌具有良好的稳定性,无色无毒,有较好的耐水性和耐蚀性,且磷酸锌溶液为中性,可与任何涂料亲和[20]。腐蚀性介质渗入GQ 涂层后,与GQ涂层中的Zn2+、PO43-和N80碳钢基体表面发生钝化反应,生成较为致密的FePO4、Fe2O3和Fe-Zn-P2O5膜层(分子式近似为Zn2Fe(PO4)2·4 H2O),可以起到抑制金属腐蚀的作用[21]。磷酸锌在水解过程中生成的中间产物不仅能与GQ 涂层中的羟基发生反应,还能与金属表面的腐蚀产物发生反应,并在金属基体与腐蚀产物间形成隔离区,阻隔腐蚀性介质的进一步渗入,从而对金属基体起到保护作用。

涂料由层状云母粉与磷酸锌配制而成,层状云母粉可以减缓氧气的扩散速率,起到物理屏障的作用,从而保护金属基体不被腐蚀。

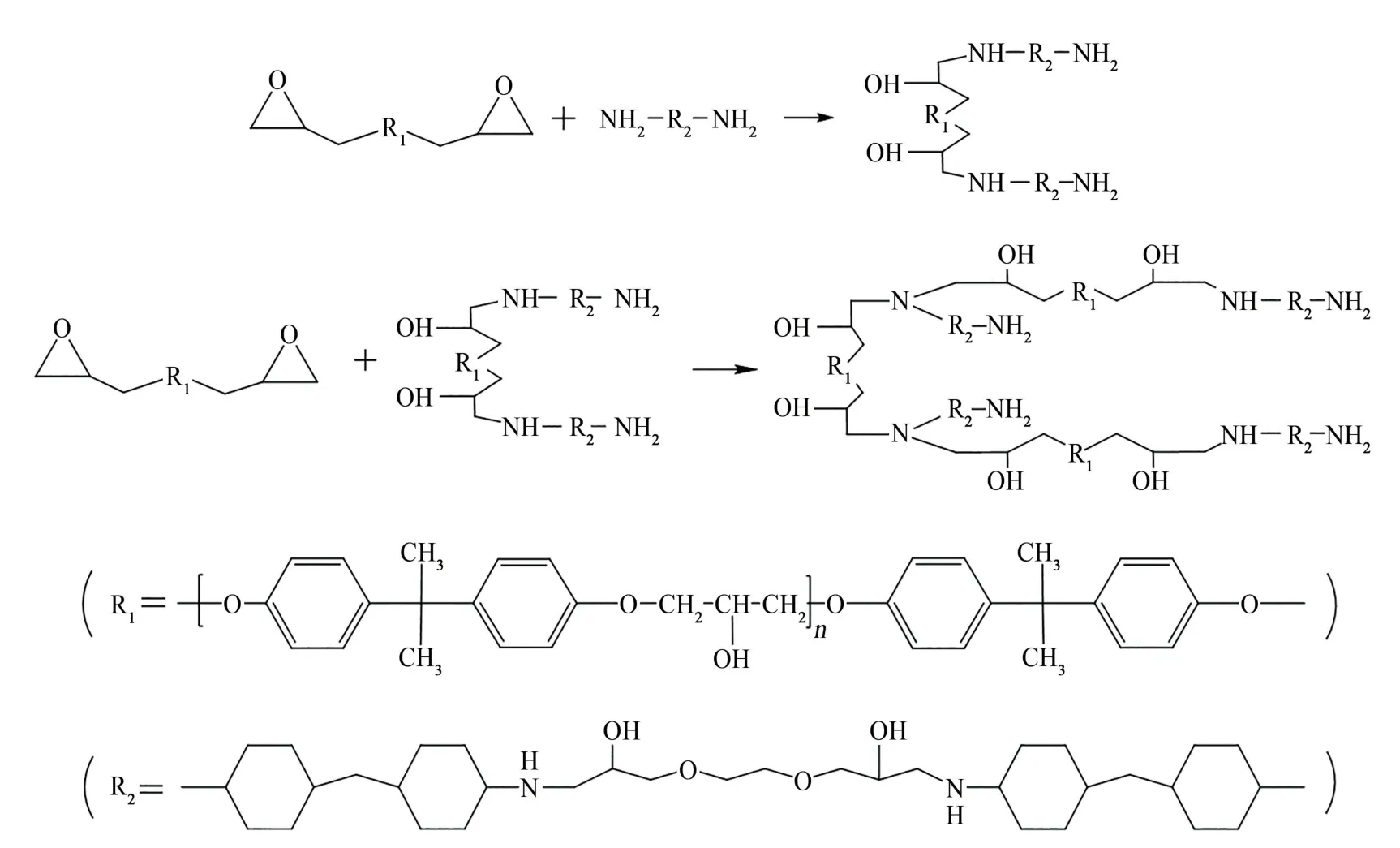

2.6.2 固化机理

由图9可见:双酚A 环氧树脂结构中的环氧基和羟基赋予树脂反应性,使树脂固化后具有很强的内聚力和黏结力;醚键和羟基是极性基团,有助于提高浸润性和黏附力;醚键也赋予了树脂优良的耐化学性与耐碱性;分子中大量的苯环赋予了树脂更强的耐热性和刚性;高键能的C-O 键使得环氧树脂具有良好的耐酸碱性和耐蚀性[22]。

图9 双酚A 环氧树脂化学式(0≤n≤19)Fig.9 Chemical formula of bisphenol A epoxy resin (0≤n≤19)

H12MDA 和乙二醇二缩水甘油醚进行胺化反应,生成大分子化合物固化剂,反应方程式如图10所示。H12MDA 不仅具有与聚醚胺结构空间构象多的特点,还具有类似芳香胺的环状结构,因此,H12MDA 具有优良的耐热性、柔顺性、刚度和强度等特点,反应后生成的-NH2、-NH 和-OH 官能团具有较强的吸附活性,相比单一的胺类固化剂,其吸附效率更高。

图10 固化剂反应过程Fig.10 Curing agent reaction process

双酚A 环氧树脂与固化剂的反应过程如图11所示。首先,环氧树脂中的环氧基与固化剂发生反应,伯胺上的活泼氢进攻环氧基,使其开环生成仲胺。随后,新生成的仲胺上的活泼氢继续进攻环氧基,生成叔胺。由于仲胺上的氢较伯胺上的氢活性低,此反应过程较为缓慢。最后,随着反应的进行,多元胺进一步与环氧基发生固化交联反应,生成三维体型交联网状结构形成大分子,这大大增强了其与金属之间的结合力。

图11 双酚A 环氧树脂与固化剂反应过程Fig.11 Reaction process of bisphenol A epoxy resin and curing agent

3 结论

(1) 以双酚A 环氧树脂为主要原料,以磷酸锌与云母粉填料为甲组分,以脂环胺化合物与环氧化物进行胺化反应生成固化剂为乙组分,甲乙组分以质量比为10∶1混合,在N80碳钢表面制备双组分环氧防腐蚀涂层GQ,GQ 涂层物理性能优良,其附着力、耐冲击力和硬度分别为12.25 MPa、6.2 J与4 H。

(2) 在腐蚀性较强的模拟环境3中腐蚀后,GQ涂层仍保持了良好的物理性能,其附着力、耐冲击力和硬度分别为8.74 MPa、5.3 J与3 H。

(3) GQ 涂层具有良好的热稳定性,当温度低于325℃时,该涂层几乎无质量损失,且该涂层具有良好的电化学稳定性,在油田现场水样中浸泡480 h后,涂层的阻抗模值仍大于109Ω·cm2,表明其具有良好的耐蚀性。

(4) 双酚A 环氧树脂含有环氧基、羟基和醚键等活性极性基团,能使其很好地吸附在金属基体表面,磷酸锌与云母粉的钝化作用以及胺化反应生成的大分子固化剂与双酚A 环氧树脂固化交联反应的作用,在金属表面形成了紧密的膜层,使GQ 具有良好的物理性能、力学性能与耐蚀性。