输氢海底管道选材探讨

李 妍,张国庆,阳利军,于 萱,钱思成

(海洋石油工程股份有限公司,天津 300451)

我国某4 000万t炼化一体化项目拟建一条从鱼山岛至镇海的输氢海底管道,管径DN450,长度约为45 km,海底管道沿程水深0~50 m,海底管道的设计压力为6 MPa,温度为38℃,氢气纯度为99.9%(质量分数),氢气年输送量为12万t,海底管道设计寿命为25 a,这是我国首条输送氢气介质的海底管道。

欧美等国对输氢管道的研究和建设起步较早,使用管道对氢气进行长距离输送已有约60 a的历史,具有一定的规模。1938年,德国鲁尔建成最早的氢气长输管道,其总长达208 km。截至2017年,欧洲大约有1 598 km 的输氢管道,美国现有的输氢管道大约有2 575 km[1]。经过多年研究和工程经验积累,已建立多个输氢管道规范和指导文件,例如ASME B31.12和CGA G-5.6。我国对氢气长输管道的研究和建设起步较晚,与发达国家有较大的差距。2014年,我国建成国内最长的输氢管道,全长42 km,至今仅建成4条陆地氢气长输管道。目前,国内尚未有颁布关于氢气长输管道的标准规范,GB/T 34542.5-2017《氢气储存输送系统第5 部分:氢气输送系统技术要求》标准正在编制过程中,还未正式发布。

本工作针对国内首条输氢海底管道的选材进行了初步探讨,通过对常见的氢致失效形式及机理进行分析,参考国内外输氢管道相关的标准规范,并考虑海底管道安装的特殊性,推荐输氢海底管道选用材料。

1 输氢管道氢致失效机理分析

金属材料的氢致失效涉及多种形式,主要包括氢脆、氢致开裂、氢鼓泡、脱碳及氢腐蚀,其中一些氢致失效形式与输氢管道相关,而另一些与输氢管道不太相关[2]。与输氢管道相关的主要有氢脆,是指在氢和应力的共同作用下,金属材料韧性降低,甚至产生脆性断裂的现象。材料本身及实际工况条件对氢脆都有影响。通常,材料的应变越低,在氢气压力和纯度均较高的情况下,其力学性能降低越多。

根据CGA G-5.6-2005标准,氢致应力开裂是一种发生在氢气中的应力开裂现象。在氢气存在的情况下,如果材料的应力水平过高,材料会变脆,并可能导致开裂。这种失效形式常见于常温下的铁素体钢等材料。分别在氢气和惰性气体中进行金属材料的断裂韧性试验,氢敏材料在氢气环境中的断裂韧性参数较低。氢致应力开裂的特点是在氢气环境中的持续载荷作用下,合金材料发生脆性断裂,断裂多数发生在低于材料屈服强度的持续载荷作用条件下。这种开裂机理与氢逸度、材料的强度、热处理工艺、外加应力和温度等有关。诸多金属材料都存在一个应力阈值,低于应力阈值时材料不会发生氢致应力开裂。这个应力阈值与钢的强度和含氢环境有关,通常不认为这是材料的一种特性。一般来说,应力阈值随合金屈服强度和抗拉强度的增大而减小。氢敏材料在存在残余拉应力或施加拉应力的情况下,在氢气环境中会产生裂纹。影响金属氢气敏感性的材料自身因素包括化学成分、显微组织、硬度和强度,环境因素包括环境温度下的氢气压力和纯度。采用合适的制造或热处理工艺消除残余应力,能够降低材料氢致应力开裂的风险。选择材料时应考虑最大强度要求或采用合适的热处理工艺来消除或缓解氢致应力开裂问题[2]。

氢气会降低氢敏材料在高压环境中的拉伸强度和延展性。通过在干燥空气或惰性气体中对一些金属材料进行拉伸试验,与在氢环境中的类似试验结果进行比较,可以发现一些材料的力学性能会降低,试验爆破片的过早失效就是这种原因造成的。

金属材料在氢气中会发生疲劳损伤的现象。在氢气环境中,对氢敏材料的缺口试样和光滑试样进行测试,材料会发生疲劳裂纹加速扩展和疲劳强度退化,碳钢和低合金钢在相对较低的氢气压力下会表现出这种退化。环境温度下疲劳裂纹的加速扩展相较于高温下的更为显著。氢气的存在降低了材料的循环应力强度因子范围门槛值(△Kth)以及疲劳寿命。在氢气的作用下,裂纹尖端延性降低是导致材料疲劳性能下降的主要原因。由于管道通常在接近恒定压力下运行,所以疲劳开裂不是造成管道氢致失效的一个主要风险因素。

与输氢管道不相关的一些氢致失效形式包括高温氢腐蚀、氢鼓泡、硫致应力开裂、氢致开裂等。通常,输氢管道不会发生氢腐蚀,氢腐蚀一般发生在温度远远高于输氢管道服役温度的环境,严格来说,是一种高温降解机制。氢鼓泡与输氢管道不相关是因为他的发生需要存在大量的酸性电解质,暴露在酸性电解质中的金属材料在阴极吸收大量的氢,从而产生裂纹和鼓泡,而输氢管道的服役环境通常不存在酸性电解质。硫化物应力腐蚀开裂发生在含一定量硫化氢的水中,这与某些油田环境和含硫天然气中管道的开裂机理有关,输氢管道的服役环境一般不属于这种腐蚀环境。值得注意的是,在酸性天然气与氢气混合的腐蚀环境中,输氢管道的硫化物应力腐蚀开裂风险就会更高。氢致开裂通常发生在酸性和湿气介质中,在腐蚀过程中形成的氢原子富集在非金属夹杂物周围的微观孔隙中,这些夹杂物通常都是硫化锰型,被高压气体包围的夹杂物会产生局部区域高应力,从而产生平行于轧制方向的裂纹,随着裂纹之间的连通,逐步扩展并导致材料失效[2]。由于输氢管道通常输送的介质为干性气体,因此不涉及酸性和湿气介质环境中的氢致开裂。

2 输氢海底管道材料选择

2.1 钢管材料及管型

一般来说,常见的碳钢管道等级如API 5L X52(以及更低强度等级)和ASTM A 106 B 已经广泛应用于氢气输送管道,鲜有报道该材料出现了问题,这种良好的使用状况主要归功于其相对较低的强度,从而使其抗氢脆和抗脆性开裂的能力得到了提高。API 5L管线钢的产品规范水平分为PSL 1和PSL 2,PSL 2包含了一些PSL 1中没有的要求,包括最小缺口韧性能量、最大抗拉强度和碳当量,这些要求有助于确保母材和焊缝硬度保持在可接受的范围内,从而降低氢脆风险。因此,PSL 2规格的材料更适用于输氢管道。另外,CGA G-5.6-2005(Reaffirmed 2013)《Hydrogen Pipeline Systems》标准中仅推荐输氢管道使用较低强度的API 5L 等级(X52或更低)。

ASME B31.12-2014《Hydrogen Piping and Pipelines》标准中说明了碳钢用于焊接结构的已经有氢气管道和天然气管道已经有几十年。工业天然气公司在美国和欧洲运营着超过1 600 km 的管道,已证明适用于氢气输送管道的材料有ASTM A 106 B级、ASTM A 53 B级、API 5L X42和X52(PSL2等级优先)和微合金API 5L等级X52。

考虑到海底管道服役环境较特殊,需采用铺管船进行连续的下放铺管,这种安装方式使得管道在安装过程中受力较大,这就要求海底管道需具备足够的强度才能完成海管的安装工作。因此,输氢海底管道不能采用太高或太低强度的材料,需综合考虑。结合CGA G-5.6-2005和ASME B31.12-2014标准中的建议,输氢海底管道较适合选用API 5L X42和X52(PSL2等级优先),而海底管道常用的API 5L X65等高强度钢材则不推荐使用。根据具体项目水深的海管安装要求,如API 5L X42能够满足安装强度要求,则优先推荐强度和氢脆敏感性较低的API 5L X42。

海底管道管型主要有无缝钢管和直缝埋弧焊钢管。若采用带焊缝钢管,焊缝处冷却速率会不均匀,该处可能存在马氏体,同时在焊接过程中可能会出现偏析、带状组织等,易引起氢致失效,而且焊缝区域硬度一般比母材的要高,更易发生氢脆,因此氢气输送海底管道优先选用无缝钢管[2]。

2.2 合金元素及碳当量

硫和磷含量影响钢的韧性,硫通常以长条状硫化物夹杂物的形式存在,高浓度的硫化物夹杂物会使材料的韧性降低,特别是管道或板材横向的韧性,建议最大硫含量为0.01%(质量分数)。磷对材料的韧性有不利影响,磷含量每增加0.01%,材料的冲击转变温度就提高8℃,建议材料中的磷含量不超过0.015%(质量分数)。

碳钢中碳和锰的含量是非常关键的,比较理想的锰和碳含量比值为3∶1。锰会降低材料的冲击转变温度,碳会提高其冲击转变温度。当碳含量很高时,高锰碳比可能会引起材料的硬化和焊接问题。

ASME B31.12-2014 标准指出,由于碳、锰、硫、磷、铬等会使低合金钢的氢脆敏感性提高[3],要求锰、磷、硫的含量上限值分别为1.65%、0.015%、0.01%(质量分数)。CGA G-5.6-2005 标准指出,降低硫和磷的含量能够提高材料的韧性,要求微合金钢磷和硫的含量上限值分别为0.015%和0.01%(质量分数)。

碳当量是一个用于评估碳钢和低合金钢的焊接性及其焊接过程中裂纹敏感性的参数。低碳当量的钢材通常不需要进行任何预处理或焊后热处理。碳当量处于中间值的钢材可以进行预热,高碳当量的钢材需要进行预热和焊后热处理。一般来说,0.55及以上的碳当量被认为是高碳当量,低于0.35的碳当量被认为是低碳当量。CGA G-5.6-2005标准规定输氢管道钢材的碳当量上限值为0.43。

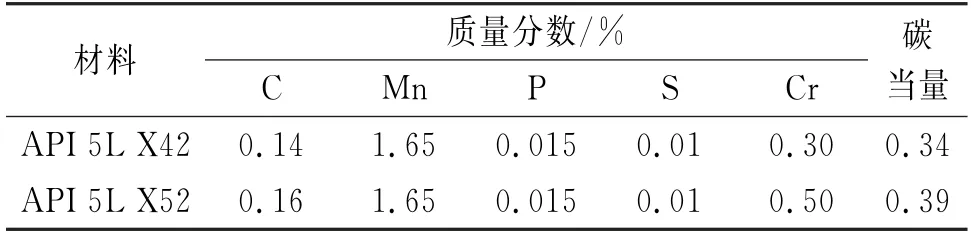

结合ASME B13.12-2014、CGA G-5.6-2005及API Spec 5L-2018《Line Pipe》标准中对钢材合金元素及碳当量的要求,推荐输氢海底管道用钢API 5L X42和API 5L X52的合金元素含量最大值见表1。

表1 输氢海底管道用钢API 5L X42和API 5L X52的元素含量推荐最大值Tab.1 The recommended maximum element content of API 5L X42 and API 5L X52 used for hydrogen subsea pipeline steel

2.3 热处理工艺及显微组织

碳钢和低合金钢的微观组织主要有马氏体、正火组织和热成形组织。淬火和回火马氏体的韧性最高,其次是细晶正火组织。在管道材料中,淬火和回火马氏体组织相对较少,大部分是正火组织和热成型组织。当需要较高的韧性时,正火是管道最常用的热处理方法。适当的正火处理可以使材料产生均匀的细晶粒组织。对于相同强度等级的钢材,淬火和回火后的细晶粒组织比正火后的组织具有更好的抗氢致开裂性能。因此,对于输氢海底管道采用的无缝钢管建议进行淬火和回火的组合热处理工艺。

钢材中长条状硫化物夹杂物的有害影响较大,其形态细长,尖端锋利,类似于裂纹。稀土或钙等元素的添加可以改变硫化物的形状,形成球状硫化物夹杂物,而且不会降低钢材的韧性。硫化物形态控制技术可以与降低硫含量的方法结合使用。

2.4 硬度及屈服强度

材料的抗拉强度和屈服强度越大,氢脆风险越大,所以ASME B31.12-2014标准要求,在氢气管道材料设计中不仅要规定材料的最小屈服强度,还要规定其最大屈服强度,以降低氢脆发生的概率。因此,建议用于输氢海底管道的API Spec 5L的X42和X52的最大屈服强度和抗拉强度分别不得超过其最小值(172 MPa和165 MPa)。

CGA G-5.6-2005标准要求输氢管道材料的最大硬度为22 HRC或250 HB,这个硬度极限相当于约800 MPa的抗拉强度极限。钢材焊接的硬度上限值要求与管材的相同,也是22 HRC或者250 HB。

3 输氢管道材料评定试验

钢材长期工作在氢环境中,会造成其力学性能的劣化,称为环境氢脆。含氢环境对材料的抗拉强度、延伸率、疲劳寿命、疲劳裂纹扩展率、断裂韧性等力学性能都有影响。可根据操作条件设计试验来评估材料的氢脆敏感性。在理想的氢环境中或在预充氢试样上进行相关实验,可以对其力学性能进行评价,试验类型包括慢应变速率试验、断裂韧性试验、裂纹扩展速率试验、疲劳寿命试验和圆盘压力试验等。

氢脆有一个随时间发展的过程,因此可以采用慢应变率速率试验来评价氢环境中材料的应变敏感性。试验在应变率低至10-7s-1的情况下进行,可以将试样置于氢环境中,也可将试样预充氢后置于空气或氢气中。依据ASTM G129-2000(Reapproved 2013)《Standard Practice for Slow Strain Rate Testing to Evaluate the Susceptibility of Metallic Materials to Environmentally Assisted Cracking》标准进行慢应变速率试验,将氢环境与非氢环境中的测试结果进行对比,也可依据ASTM G142-1998(Reapproved 2016)《Standard Practice for Determination of Susceptibility of Metal to Embrittlement in Hydrogen Containing Environments at high Pressure,High Temperature,or Both》标准,在氢环境中进行拉伸试验,将氢脆敏感度试验结果与非氢环境中的测试结果进行对比,以评价材料对氢脆的抵抗力。

ASME B31.12-2014标准中规定的基于材料性能的输氢管道设计方法,依据ASME BPV Code Section VIII Division 3中的Article KD-10的试验要求,需在设计压力下的室温氢环境中开展材料应力强度因子门槛值Kth的测试试验,当测得的Kth大于等于经过计算的KIA(材料应力强度应用因子),且不小于53 MPa·m 1 2时,材料满足ASME B31.12-2014标准要求。

依据ISO 11114-4:2017《Transportable gas cylinders-Compatibility of cylinder and valve materials with gas contents-Part 4:Test methods for selecting steels resistant to hydrogen embrittlement》标准中的试验要求,在设计压力下的氢环境中进行断裂韧性试验,室温下测试1 000 h,如果钢材试样的裂纹扩展不超过0.25 mm,则材料满足ISO 11114-4:2017标准要求。

GB/T 34542.3-2018《氢气储存输送系统 第3部分:金属材料氢脆敏感度试验方法》标准中介绍的金属材料氢脆敏感度试验方法为压力圆盘试验,通过在惰性气体和氢气中进行对比试验,得到的氢脆敏感度系数小于或等于1,则材料氢脆不敏感;若氢脆敏感度系数大于或等于2,则材料氢脆敏感,不得用于制造临氢零部件;若氢脆敏感度系数为1~2,则材料长期在氢气环境中使用有可能会发生氢脆。

4 结论

(1) 综合考虑输氢管道的氢致失效机理及海底管道安装的强度需求,建议输氢海底管道选用API Spec 5L的X42和X52(PSL2等级优先)低强度无缝钢管,采用淬火+回火的热处理工艺,同时,针对一些对氢脆影响因素进行控制,如合金元素含量、碳当量、管材硬度和非金属夹杂物含量等。

(2) 管道材料可以采用慢应变速率试验、断裂韧性试验、裂纹扩展速率试验、疲劳寿命试验和圆盘压力试验等进行力学性能评价,判断材料在氢环境中的敏感性,为实际工程应用提供支持。