一硝基甲苯生产废水预处理工艺的优化

王军华,李祥金,侯晓培,张吉晔,马彩凤

(山东彩客东奥化学有限公司,山东 东营 257000)

0 引言

随着全球对生产低碳要求的日益突出,化工生产废水的环保处理从源头上降低污染物的含量是确保低碳化运行的重要途经。

本文所要阐述的是一种硝基甲苯废水处理工艺的优化研究。硝基甲苯是重要的精细化工中间体,由甲苯硝化制得,硝化生产过程中产生大量的废水,废水中含有硝基物、甲苯和氨氮等物质,直接排放会对自然水体的水生生态系统和土壤陆地生态系统产生一系列的生态影响和环境效应[1]。目前硝化废水中氨氮的处理方法一般需要经过四效蒸发、微电解、芬顿、生化等工艺处理后才能排放,处理难度大,成本高。且在处理过程中存在曝气等操作,氨氮有可能造成无组织排放,造成污染。

目前大多处理工艺为使用共沸的方法除去硝基物和甲苯,使废水得到一定的预处理效果,同时凝水回用于水洗工段。但该方法长时间回用凝水,会造成其中的氨氮产生聚集,凝水氨氮持续增高,处理后的废水氨氮也逐渐变高,给后续处理造成困难。因此需要将凝水的氨氮降低,本文以一硝基甲苯生产废水的共沸—蒸发—回用这一闭路循环为研究对象,对主要污染物进行了描述,从工程上把闭路循环中污染物的积累打破,找到一个合理的出口,进而为后续处理和利用创造更好的条件,大大降低后续成本。

1 工艺方案的设计与分析

甲苯和硝酸反应过程中会产生副产物硝基酚,生产中一般使用碱水和水洗涤,除去副产物硝基酚,洗涤后的废水中含有硝基酚钠盐、硝基甲苯和甲苯等。废水经过共沸塔除去硝基甲苯和甲苯,共沸塔塔顶凝水回用于水洗工段,回收硝基甲苯和甲苯。塔底废水进入四效蒸发系统,经过蒸发后的凝水回用于水洗工段,水洗后的废水再次进入共沸塔,依次循环。下面以甲苯硝化废水共沸回收—四效蒸发—回用水洗—再进行共沸回收为研究单元进行分析。现状工艺流程模型如图1所示。

图1 甲苯硝化废水处理现状工艺流程

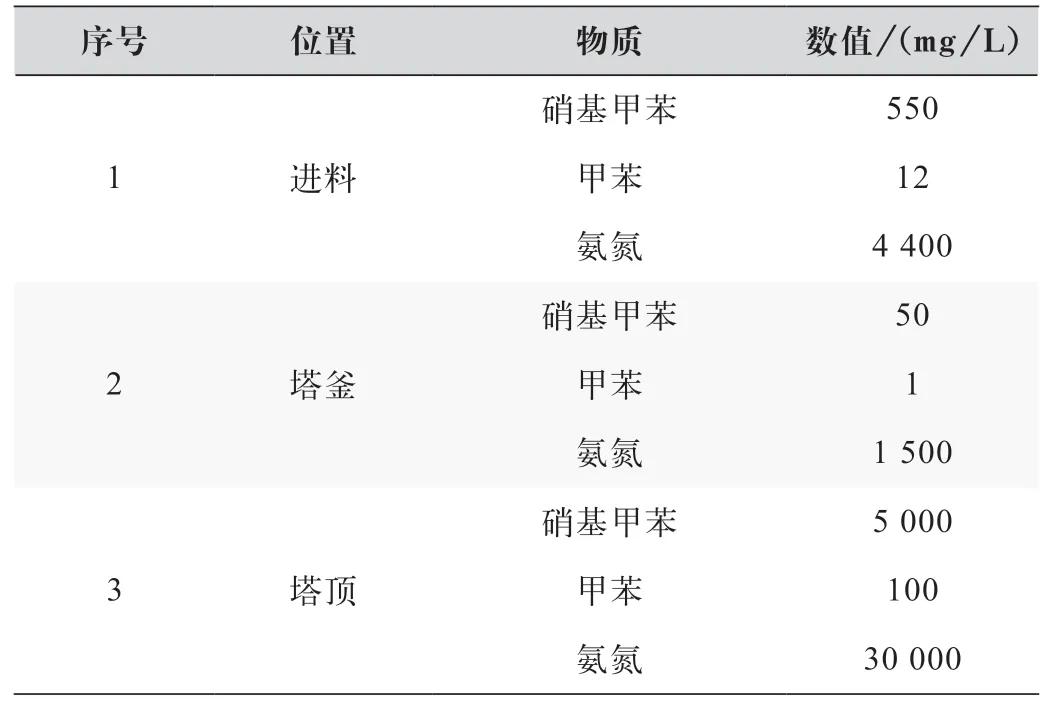

废水经过共沸塔回收处理后,进料、塔釜、塔顶主要组分如表1所示。

表1 共沸塔主要可回收物质和污染物组成

从上述表中数据可以看出经过共沸塔处理后的废水塔釜硝基物、甲苯等有机类物质得到有效的去除,去除率达到90%以上,氨氮值在1 500 mg/L左右。塔顶凝水氨氮在30 000 mg/L左右,含有硝基甲苯和甲苯等有机杂质,无法作为氨水使用,需要去除硝基甲苯和甲苯后才能作为氨水使用。

经过共沸塔回收的塔底废水,再经过四效蒸发处理,处理数据如表2所示。

表2 四效蒸发处理后各水样指标

从上述表中数据可以看出经过四效处理后的废水塔釜硝基物、甲苯等有机类物质几乎全部去除,氨氮值在635 mg/L。塔顶硝基物在1~3效得到90%以上的回收,凝水回收83%。四效硝基物极低,但氨氮尚未达到理想数值(小于80 mg/L),需要一个工艺出口,否则,对下游污水处理将造成冲击,需要进行设计改进。

1.1 工艺方案的设计

针对氨氮的物化特性,进行了实验研究,以确定工艺路线和设备选型条件,在此基础上完成工艺设计。

1.1.1 实验部分

(1)实验仪器和试剂

紫外可见分光光度计UV-5500PC;硝化废水;氨水、硫酸、氢氧化钠均为工业级。

(2)反应原理

氨氮是指水中以游离氨(NH3)和铵离子(NH4+)形式存在的氮,随着pH的变大,氨氮由铵离子向游离氨转变,在通过升温将水中的游离氨以氨气的形式蒸出来,再通过分级冷凝的方式收集低氨氮凝水和高氨氮凝水。

(3)实验方法

pH值对游离氨的影响:使用氢氧化钠溶液和硫酸溶液调节硝化废水pH值至指定数值,常温下检测硝化废水中的游离氨。

温度对氨氮的溶解度:常温下配制饱和氨水,再在不同温度下保温至浓度恒定。

冷凝温度对凝水氨氮的影响:调节硝化废水至规定的pH值,然后加入带有搅拌的装置、温度计、精馏装置的1 000 mL四口瓶中,加入量为500 g,搅拌下升温至100~105 ℃,蒸汽进入一级冷凝时,开始在使用蠕动泵在精馏装置顶滴加硝化废水,控制一级冷凝至指定温度,使部分蒸汽进入二级冷凝后全部冷凝。通过两级冷凝控制凝水中的氨氮。

(4)产品分析

氨氮:纳氏比色法。

游离氨:根据酸碱中和反应原理,以甲基红-亚甲基蓝混合液作指示剂,用盐酸标准滴定溶液中和呈微红色为终点。由盐酸标准滴定溶液的消耗量,计算游离氨的含量[2]。

1.1.2 实验结果与讨论

(1)工艺优点

该工艺是在现有工艺的基础上进行的改进,其目的是给氨氮寻找一个出口,尽量降低硝化废水中的氨氮,同时将氨氮回收为氨水,用于其他产品,创造一定的经济价值,更重要的是实现绿色环保的目的。

(2) pH值对游离氨的影响

使用氢氧化钠溶液和硫酸溶液调节硝化废水pH值至指定数值,常温下检测各pH值下硝化废水中的游离氨,实验结果如表3所示。

表3 不同pH值下游离氨

由以上数据可以看出,pH值小于6时,硝化废水中的氨氮主要以铵离子的形式存在,游离氨几乎没有,当pH值大于6时,随着pH值的增大,硝化废水中氨氮开始由铵离子向游离氨的形式转化,游离氨浓度逐渐增大,当pH值大于11后,硝化废水中的氨氮主要以游离氨的形式存在,因此选择pH值大于11。

(3)温度对氨氮的溶解度

考察不同温度下氨水的饱和溶液,实验数据如表4所示。

表4 氨水溶解度

由以上数据可以看出,随着温度的升高,氨的溶解度逐渐降低,为了将氨尽可能提取出来,因此温度选择大于90 ℃。

(4)冷凝温度对凝水氨氮的影响

调节硝化废水pH值大于11后进行蒸馏,通过控制一级冷凝和二级冷凝的温度,考察不同冷凝温度下凝水中的氨氮、硝基甲苯和甲苯,实验结果如表5所示。

表5 不同温度下氨氮的冷凝效果 单位:mg/L

由以上数据可以看出,随着一级冷凝温度的降低,一级冷凝水中的氨氮越来越高,二级冷凝水的氨氮越来越低。其中一级冷凝温度控制在97 ℃以上时,游离氨主要在二级冷凝下来,且浓度较高,可以作为氨水使用,一级凝水氨氮降至2 000 mg/L以下,相比之前的30 000 mg/L,氨氮减少90%以上。

废水氨氮偏高的原因主要是回用水氨氮偏高造成的,回用水氨氮明显降低,水洗釜出来的废水氨氮同样会明显降低。最终实现循环递减降低系统氨氮的目标。

1.1.3 实验结论

(1)硝化废水在pH值小于6时,硝化废水中的氨氮主要以铵离子的形式存在,游离氨几乎没有,当pH值大于6时,随着pH值的增大,硝化废水中氨氮开始由铵离子向游离氨的形式转化,游离氨浓度逐渐增大,当pH值大于11后,硝化废水中的氨氮主要以游离氨的形式存在。

(2)硝化废水蒸馏时,通过控制一级冷凝温度大于等于97 ℃,可以有效的分开高低氨氮凝水,低氨氮凝水氨氮可以达到2 000 mg/L以下,可以作为回用水使用。高氨氮凝水可以50 000 mg/L以上,可以作为氨水回收利用。

通过该方法处理硝化废水后能有效降低回用水氨氮,同时能回收部分氨水,达到经济实惠,绿色环保的目的。

1.2 工艺方案的设计

通过上述实验,结合现场实际,在满足工艺条件的基础上重新设计共沸塔处理硝化废水的工艺流程如图2所示。

图2 两级冷凝一级冷却流程图

1.3 主要备功能分配

合理的功能分配,有利于氨氮在冷凝液中的含量控制,因此设备换热面积的计算与选择,决定了在经济条件下完成氨氮的预处理,并达到一个平衡状态。

(1)一级冷凝器氨氮含量与温度控制的分配

一级冷凝器的功能是将大部分水冷凝下来,大部分氨氮进入二级冷凝器,由表5可以看出一级冷却器温度控制在97 ℃以上时,一级冷凝器氨氮含量为1 149 mg/L,因此一级冷凝器温度控制在97 ℃以上,此时的氨氮在2 000 mg/L以下。

(2)二级冷凝器氨氮含量与温度控制的分配

一级冷凝器未冷凝下来的水和大部分氨氮进入二级冷凝器,二级冷凝器的功能是将这部分水和氨氮冷凝下来,由表4可知看出,在50 ℃时氨水溶解度在23.5 g/100 g水,满足,明显高于表7中二级冷凝水浓度,因此将二级冷凝器的控制在50 ℃,

(3)冷却器冷却温度的控制选择

水洗釜要求温度为55 ℃,而一级冷凝器出来的温度是97 ℃,需要进一步冷却,因此冷却器温度控制选择在50 ℃左右。

2 主体设备设计结果

按照4万吨/年甲苯硝化共沸塔回处理废水的规模设计,进水量为6 t/h,水洗釜工艺控制温度55 ℃[3]。

2.1 一级冷凝器的设计

一级冷凝器的设计依据如表6所示。根据表6参数计算出一级冷凝器的换热面积为12.8 m2,选择换热面积为15 m2。

表6 一级冷凝器的设计依据

2.2 二级冷凝器的设计

二级冷凝器的设计依据如表7所示。根据表7参数计算出二级冷凝器的换热面积为3.34 m2,选择换热面积为4 m2。

表7 二级冷凝器的设计依据

2.3 冷却器的设计

冷却器的设计依据如表8所示。根据表8参数计算出二级冷凝器的换热面积为1.4 m2,选择换热面积为2 m2。

表8 冷却器的设计依据

综上,按照4万吨/年甲苯硝化共沸塔回处理废水的规模设计,进水量为6 t/h,水洗釜工艺控制温度55 ℃。选择一级冷凝器的换热面积为15 m2,二级冷凝器换热面积为4 m2,冷却器的换热面积是2 m2,这样可以达到有效的分开高低氨氮凝水的目的。

3 结语

本文提出了一种处理硝化废水的思路,首先将硝化废水经过共沸塔处理,回收凝水中的硝基甲苯和甲苯,残液进入四效处理,经过四效处理后的凝水多数回用于水洗工段,少部分进入后续处理阶段,处理达标后排入下游水处理厂,实现节水。在回收硝基甲苯和甲苯的同时,根据氨氮在水中的性质将氨氮分离开来,既降低回用水的氨氮,降低后续工段的处理压力,又可回收部分氨水,实现资源回收。

通过以上思路,对现有设备进行优化,优化后的共沸塔顶部一级冷凝出水氨氮可降至2 000 mg/L以下,回用于水洗工段,实现废水再次利用,二级冷凝出水氨氮50 000 mg/L以上,作为氨水使用。经过多次处理后的废水氨氮实现递减,实现了废水经过后续蒸发后能够连续稳定回用的目标。同时四效凝水用于水洗工段后实现总体节水率80%以上,氨氮的降低减少后续生化处理负荷50%以上。