喹吖啶酮中间体DTTA的制备

张金月,韩红霞,王朝聘,刘洪涛,杨钲

(1.河北彩客新材料科技股份有限公司,河北 沧州 061600; 2.河北省染料与颜料中间体工程技术研究中心,河北 沧州 061600; 3.河北省认定企业技术中心,河北 沧州 061600)

0 引言

喹吖啶酮具有色光鲜艳、着色力强和牢度优异的特点,广泛应用于汽车涂料、油墨、油漆、高档塑料树脂、软质塑胶制品等方面的着色,具有重要的应用价值和广阔发展前景[1]。

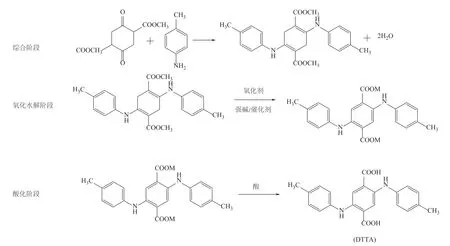

DTTA是一种暗红色粉末,分子式为C22H20N2O4,分子量376.405,CAS号10291-28-8。它是制备喹吖啶酮类颜料C.I.颜料红122(CAS号980-26-7)的关键原料[1]。其合成方法为丁二酰丁二酸二甲酯(DMSS)与对甲苯胺发生缩合反应生成2,5-二[(4-甲基苯基)氨基]-3,6-二氢对苯二甲酸二甲酯固体,2,5-二[(4-甲基苯基)氨基]-3,6-二氢对苯二甲酸二甲酯再与氧化剂和强碱发生氧化水解反应,后经酸化得到DTTA。常用的氧化剂有双氧水[1]、间硝基苯磺酸钠、硝基苯、对硝基氯苯和对硝基甲苯[1]。上述使用的氧化剂具有反应缓慢(一般氧化时间为4~6 h),原材料价格高昂的劣势,从而增加生产成本。本文探究使用氧气作为氧化剂制备DTTA的反应条件。此工艺具有原料廉价易得,反应时间快速,且反应产物为水,不需要处理废水的优势,因此具有极大的生态效益和经济效益。工艺流程如图1所示。

本文将采用图1的工艺流程,探究氧化水解阶段使用氧气作为氧化剂,生产DTTA的最佳反应条件。

图1 制备DTTA的工艺流程

1 实验部分

1.1 主要仪器和试剂

主 要 试 剂:DMSS(99%,工 业品)、对 甲 苯 胺(99.5%,工业品)、醋酸(工业品)、95%甲醇(工业品)、95%乙醇(工业品)、氢氧化钠(90%,工业品)、2,7-蒽醌二磺酸钠 (85% 工业品)、二氧化锰、间硝基苯磺酸钠、稀硫酸(30%)。

主要仪器:搅拌器JJ-1、1000 mL抽滤瓶、Agilent 1220 Inf inityⅡ液相色谱仪、雷磁PHS-3CpH计、电导率仪、空气气瓶、1 L高压釜。

1.2 试验方法

在1 L高压釜中,按照一定比例加入DMSS、对甲苯胺、醇和醋酸,合釜,升温至105 ℃,保温6 h;保温完毕,冷却至50 ℃,开釜。向釜内加入一定比例的氢氧化钠、催化剂,合釜。升温至60 ℃,开放空。继续加热至初始温度75 ℃时关闭加热,向釜内通入氧气至压力0.3 MPa,反应开始,调整釜内温度,使最高温度不超过95 ℃。期间氧气会不断消耗,导致压力下降,需要多次补气。当氧气压力不再下降时,即表明反应完成。保温20 min,降温,开釜,加入定量的水稀释,使用稀硫酸化至pH=3,过滤,洗涤,烘干,收集产品称重,计算收率,检测相关数据。

1.3 产品分析

经上述方法制备的产品收率,可达到91.4%,产品滴定含量≥97.5%,纯度≥98.5%。

2 结果与讨论

2.1 初始温度对反应的影响

在1 L高压釜内加入45.6 g DMSS, 45 g对甲苯胺,300 mL 95%甲醇作溶剂,3 g醋酸做催化剂进行缩合反应。氧化水解阶段加入32 g氢氧化钠和催化剂,设定初始温度为T,使用氧气氧化。对比产品的氧化时间、收率、滴定含量和色谱纯度,如表1所示。

表1 初始温度对反应的影响

初始温度低,反应时间长,反应过程容易控制,但易出现反应不充分的问题;初始温度高,反应时间短,反应过程不易控制,从而导致温度过高(超过95 ℃),产生副反应,降低收率和滴定含量。

根据数据结果分析,进行综合考虑,选定氧化初始温度为75 ℃。

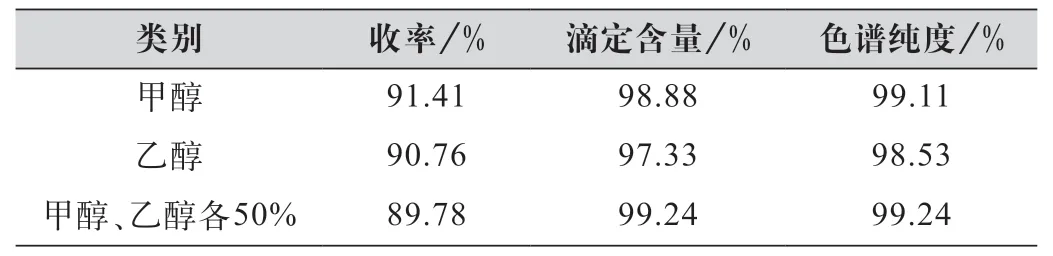

2.2 溶剂种类对反应的影响

在1 L高压釜内加入45.6 g DMSS, 45 g对甲苯胺,300 mL不同类别的醇作溶剂,3 g醋酸做催化剂进行缩合反应。氧化水解阶段加入32 g氢氧化钠和催化剂,设定初始温度为75 ℃,使用氧气氧化。对比产品的收率、滴定含量和色谱纯度,如表2所示。

表2 溶剂种类对反应的影响

根据数据结果分析,进行综合考虑,选定溶剂为甲醇。

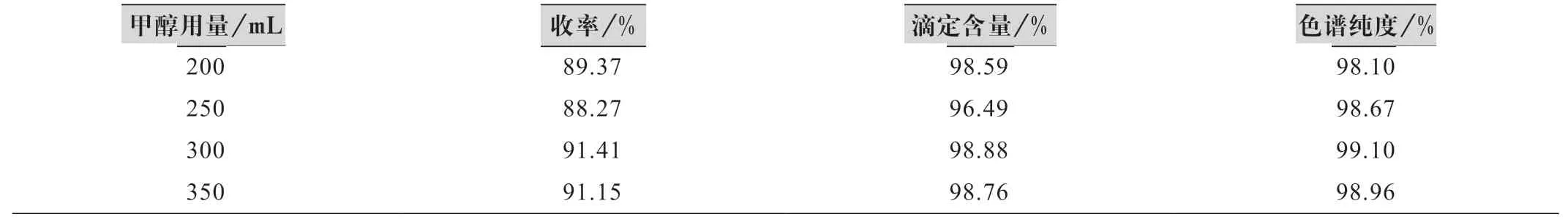

2.3 溶剂用量的影响

在1 L高压釜内加入45.6 g DMSS,45 g对甲苯胺,不同用量的甲醇作溶剂,3 g醋酸做催化剂进行缩合反应。氧化水解阶段加入32 g氢氧化钠和催化剂,设定初始温度为75 ℃,使用氧气氧化。对比产品的收率、滴定含量和色谱纯度,如表3所示。

表3 溶剂用量对反应的影响

根据数据结果分析,进行综合考虑,选定溶剂甲醇用量为300 mL。

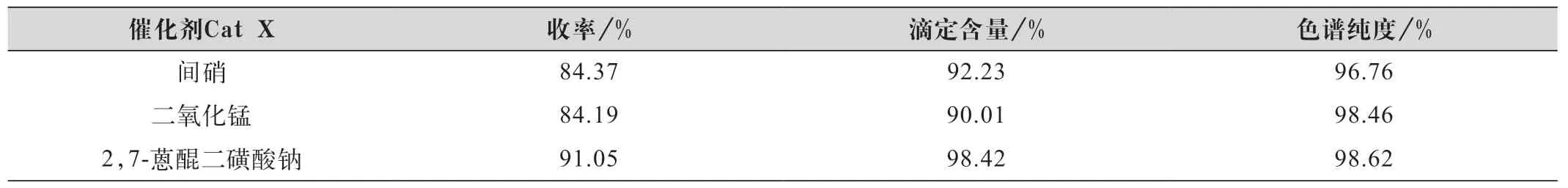

2.4 催化剂对反应的影响

在1 L高压釜内加入 45.6 g DMSS,45 g对甲苯胺,300 mL甲醇作溶剂,3 g醋酸做催化剂进行缩合反应。氧化水解阶段加入32 g氢氧化钠和1.3 g催化剂Cat X,设定初始温度为75 ℃,使用氧气氧化。对比产品的收率、滴定含量和色谱纯度,如表4所示。

表4 催化剂对反应的影响

根据数据结果分析,进行综合考虑,选定催化剂为2,7-蒽醌二磺酸钠。

2.5 催化剂用量对反应的影响

在1 L高压釜内加入 45.6 g DMSS,45 g对甲苯胺,300 mL甲醇作溶剂,3 g醋酸做催化剂进行缩合反应。氧化水解阶段加入32 g氢氧化钠和不同用量的催化剂2,7-蒽醌二磺酸钠,设定初始温度为75 ℃,使用氧气氧化。对比产品的收率、滴定含量和色谱纯度,如表5所示。

根据数据结果分析,进行综合考虑,选定催化剂用量为1.3 g。

3 结语

本文确定了最佳工艺条件为:在1 L高压釜内加入45.6 g DMSS,45 g对甲苯胺,300 mL甲醇作溶剂,3 g醋酸做催化剂进行缩合反应。氧化水解阶段加入32 g氢氧化钠和1.3 g的催化剂2,7-蒽醌二磺酸钠,设定初始温度为75 ℃,使用氧气氧化。该方法生产喹吖啶酮中间体,消耗低,排污少,绿色环保、经济高效,具有较好的应用前景。