不同多孔结构力学性能的数值仿真研究

曹 硕,姜 浩,黄诚毅,方 娟(通信作者)

(吉林建筑大学土木工程学院 吉林 长春 130118)

0 引言

自然界中常见多孔材料,如木材、骨骼、岩石等[1-2]。随着科学技术的发展,人造多孔材料的类型也越来越多,如生活中常见的混凝土、陶瓷及各类高聚合物[3]。多孔结构材料因其在机械、渗透、吸附等方面有独特的生物活性特征而广泛应用于各类工程领域。并且其制造工艺简单,因此多孔结构材料研究成了跨学科研究的热点。

压缩性能是衡量多孔结构力学性能的一个重要指标,也是多孔材料的主要研究方面之一。多孔结构是由很多封闭或贯通的孔洞组成的网络状结构。孔洞的表面和边界由平板或支柱结构构成。表征材料的内部几何结构参数是影响其力学性能的主要因素之一。内部几何结构参数主要包括孔隙尺寸及孔隙形状,而孔隙形状决定了单元体内的孔隙与支架的空间分布[4]。本文将建立两种不同形状单元体及其结构体,并进行力学性能数值仿真分析,以探索不同孔隙形状对多孔结构力学性能的影响。

1 多孔结构的设计

1.1 孔隙形状

多孔结构的显著特点是较大的孔隙率和较高的低密度,基于此独特的结构特性会衍生出许多独特的优点。如,机械性能、光电性能、传播性能、选择渗透性等。其中机械性能方面最显著的特点是因为多孔材料具有比较低的密度,所以在航天航空领域应用此结构可以减少重量。在传播性能方面,多孔结构会发生多次折射和反射的现象,同时也增加了衍射的可能性,这会实现阻波的作用,应用此特性可以在隔音降噪方面采取多孔的结构。在光电方面,多孔的结构具有特殊的光电性能,以常见的采取硅制作而成的多孔结构,在激光的照射下可以发出可见光,这无疑是成为新型光电元件的首选理想的材料。利用多孔结构所具有的特有性能可以制作出多孔电极,这种电极可以在燃料电池里得到应用,在当下大力发展新能源的今天,这一应用是对下一代汽车的生产起到颠覆作用的研究。在选择渗透性方面,最新的3D打印技术的出现为比较复杂的结构制作提供了可能性,精度高的3D打印技术可以打印出任何复杂的结构,对于增材制造行业可以起到良好的推动作用,使用多孔结构可以制成微孔过滤的装置,从而起到过滤的作用,进而分理出大小不同的介质。孔隙形状是影响多孔结构力学性能的一个重要结构参数,它决定了单元体内支杆和孔隙的空间分布情况,是将单元体按一定空间排列顺序得到立体空间结构的重要一环,单元体结构的设定是设计孔隙形状的前提条件,也是影响多孔结构力学性能的主要因素[5-6]。本文选择体心立方、八面体柱型这两种结构作为主要研究对象,并对比分析不同孔隙形状对其结构体力学性能的影响。

1.2 单元体与结构体有限元模型的建立

本文中体心立方和八面体柱型结构模型单元体截面形状均为正方形,在孔隙率相同的前提下,体心立方单元的臂径、孔径和孔隙率分别为0.265 mm、1.66 mm和85.5%,八面体柱型单元的臂径、孔径和孔隙率分别为0.23 mm、1.66 mm和85.5%,在CATIA软件中建立其几何模型。相应结构体模型截面形状为圆柱形,均由单元体在x、y、z轴阵列堆叠8×8×16次而成,将不同单元体及结构体几何模型保存为STL格式,导入ANSYS Workbench 19.0中进行有限元计算。这里的有限元分析旨在将复杂的问题简单化,具体为:把求解的区域分割成若干个互有链接的小单元体,然后对这些划分好的小单元体分别进行迭代求解,通过迭代得到的虽然是近似的解,但是也可以达到精确解的效果,即解决相应的复杂问题。生产生活中,运用朴素地将复杂问题简单化的思维,可以使较多实际的复杂问题通过简单化进行替代,因此很多实际无法得到准确理解的问题反而可以运用朴素的思维进行解决。很多领域运用这种分析速度快、操作方便的工程分析手段可以得到意想不到的效果。

本文采用ANSYS软件,其有限元的分析软件在很多的领域均具有广泛的使用频率。本文采用的ANSYS Workbench版本是一款能够通过完美的协同管理方式,对各类的数据进行有效统筹的最新工程仿真技术集成平台。其可以优化解决CAD与CAE之间的参数转换问题,这让ANSYS Workbench在仿真驱动的产品设计方面达到前所未有的高度和地位。ANASYS Workbench在操作流程和UI界面设计均更加人性化,并且ANSYS Workbench在复杂结构的网格划分上有显著的优势,这样会让本文的分析更加的精准。

本文采用单元体长、宽、高均为2 mm,结构体半径为8 mm、高为16 mm的数据来建立有限元模型。2种多孔结构体边界条件及荷载如下:在单元体和结构体底部施加全约束,并在上表面施加垂直向下、大小为1 kN的压力,结构材料选用ANSYS Workbench标准材料库中的铝合金,其密度为7.85 g/cm3,弹性模量为72 GPa,泊松比为0.33。网格划分需要同时考虑计算成本及准确性,因此需要调控网格质量,本文采用结构分析的环境,经优化后单元体及结构体采用尺寸为0.1 mm的八节点四面体网格,其余参数均采用默认值。结合本文数据模拟分析的要求和条件,选取ANSYS软件作为分析软件,并且采用ANSYS Workbench 17.1版本作为实验分析,最终建立的有限元模型如图1所示。

图1 不同单元体及其结构体有限元模型

2 不同单元体结构的力学性能模拟

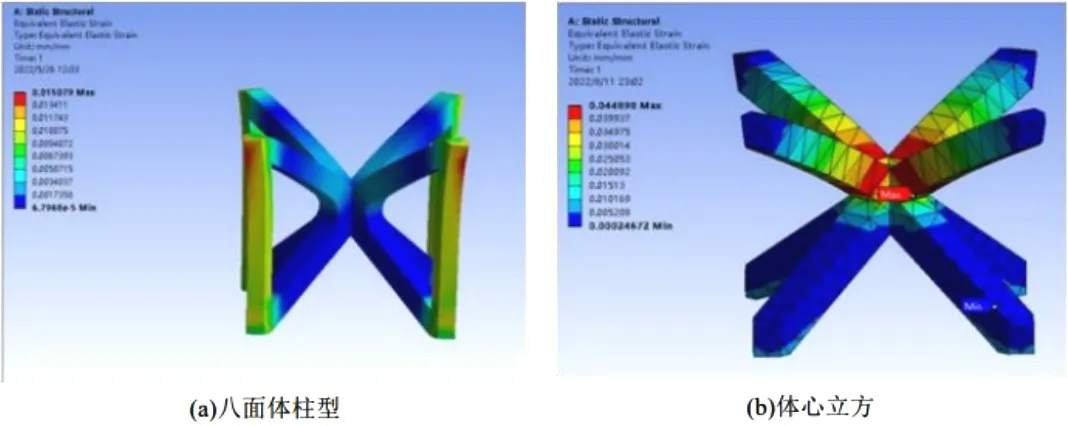

在ANSYS求解处理器中对单元体进行静力计算,两种模型采用的所有参数一致,得到了不同单元体在受压时等效应力、等效应变及位移总量云图,结果如图2~图4所示。

图2 单元体等效应力云图

图3 单元体等效应变云图

图4 单元体位移形变总量云图

由图2~图4可知,在均匀压力作用于单元体时,八面体柱型单元体最大等效应力、最大等效应变及最大变形量均发生在自由端上半部,即竖直支柱的顶端,说明单元体在受压条件下结构失效时首先发生于自由端上半部,即应力集中处,在整个压缩过程中应力较高处均集中于竖直支柱,斜杆处的应力水平普遍较低。而体心立方单元体的最大等效应力和最大等效应变发生在单元节点处,即斜杆交接节点处,说明其最终失效时首先发生于单元节点处,即应力集中处,最大变形量发生于自由端上半部,这与AL-KETAN等[6]研究观察到的结果一致。八面体柱型单元体的最大应力为1 070 MPa,体心立方单元体的最大应力为3 131 MPa,最大应力相差为65.8%;八面体柱型单元体的最大应变为0.015,体心立方单元体的最大应变为0.045,最大应变相差为66.7%;八面体柱型单元体的最大位移为0.027 mm,体心立方单元体的最大位移为0.31 mm,最大位移相差为91.2%。相比之下,八面体柱型单元体的应力分布更为均匀,失效行为更难发生,具备更优的力学性能,这主要是因为竖直支柱的存在可进一步改善结构的承载抗压能力,使得结构力学性能进一步提升。

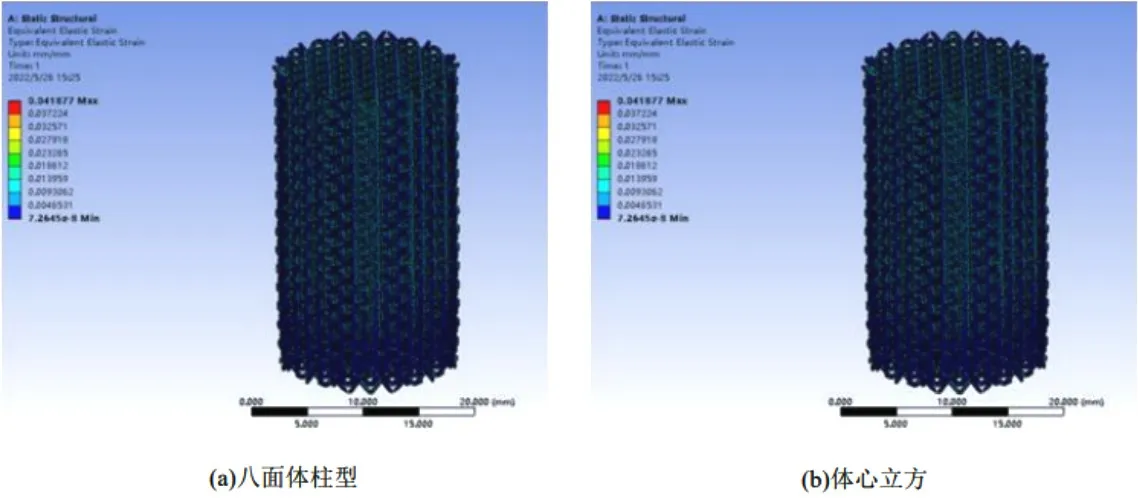

对不同单元体组成的结构体进行静力计算,在模拟过程中2种模型采用的所有参数一致,模拟方法与单元体相同。不同结构体在受压时的等效应力、等效应变及位移变形分布云图,结果如图5~图7所示。

图5 结构体等效应力云图

图7 结构体形变总量云图

由图5可知,八面体柱型结构体和体心立方结构体的最大应力分别为215.68 MPa和1 471.8 MPa,最大应力变化率为85.3%,八面体柱型结构体的最大等效应力出现于每个单元体竖直支柱中的上部分自由端,且应力分布均匀。应力分布得均匀有利于形变过程对能量的吸纳和分解,这使其结构具有较为良好的力学性能。相比之下,体心立方结构体的应力集中出现在体心立方单元节点处,应力分布不均匀,不利于结构发生变形行为。

由图6可知,八面体柱型结构体和体心立方结构体的最大应变分别为0.003 2和0.041 8,最大应变变化率为92.3%。结构体应变的分布与应力分布相一致,在相同等效应力的前提下,八面体柱型结构体的最大应变值远小于体心立方结构体的最大应变值,说明八面体柱型结构体具有更优异的力学性能。

图6 结构体等效应变云图

由图7可知,八面体柱型结构体和体心立方结构体的最大位移变形分别为0.059 1 mm和0.830 9 mm,最大位移变化率为82.9%。可见,八面体柱型结构体刚度与强度要高于体心立方结构体,且八面体柱型结构体的承载抗压能力远高于体心立方结构体,即八面体柱型结构体相较体心立方结构体压缩力学性能更好。

3 结语

本文选取了体心立方和八面体柱型两种多孔结构模型为例,在计算的过程中保证这两种结构的外形总尺寸、孔径、弯折等参数全部相同,利用CATIA建立三维模型并通过ANASYS Workbench有限元软件进行静力仿真模拟。从最大等效应力、最大等效应变和最大形变位移三个方面分析了在受压条件下不同多孔结构力学性能的变化。结果表明,八面体结构单元体压缩性能优于体心立方单元体。且定量分析了在相同条件下,单元体对应的结构体之间结构力学性能的差异。结果表明,八面体柱型结构体压缩性能同样优于体心立方结构体。由此可知,在结构体几何形状及尺寸、截面形状和孔隙率相同的条件下,从最大等效应力、最大等效应变和最大总变形量方面考虑,八面体柱型的压缩力学性能要优于体心立方,即八面体柱型结构在受压条件下具有优异的综合力学性能,同时结构体力学性能变化与其对应的单元体一致。该结果可为设计多孔结构时,孔隙形状的选择提供参考。