有机盐复配促进棉织物活性染色*

吴文胜,高 翔,黄鸿发,冯晓琳,李顺华,李志伟,闫 鹏

(肇庆学院环境与化学工程学院,广东 肇庆 526061)

活性染料俗称反应性染料,1956年首先出现在英国的一类新型水溶性染料,其分子中具有能和蛋白质纤维中氨基和纤维素中的羟基发生反应的基团,在染色过程中可以和纤维发生化学反应,生成新物质——“纤维-染料”化合物。经过数十年的迅速发展,活性染料以色泽鲜艳,价廉易得而著称[1],现已发展成为我国棉织物染料中极为重要的染料。染料行业最大的缺点是污染大、废水排放量大,资源消耗大,对环境严重不利[2]。活性染料由于自身结构的原因导致最致命的问题就是利用率较低,在传统活性染料染色工艺中,为了提高上染率,通常选择添加中性无机盐[3-5]。加入无机盐,可使染液的正离子强度提高,使染液中染料的活度和亲和力提高,增强阴离子型染料从染液向纤维的扩散作用[6]。由于加入大量的中性无机盐,产生的废水会对环境有严重的破坏。无机盐含量高的废水直接排放会使江湖水盐化,农田盐碱化,打破生态平衡,使农作物产量下降[7]。综合近几年活性染料棉织物染色工艺的研究,发现利用有机盐来替代无机盐促进染色是一个重要的发展方向[8-11]。本研究采用环境友好的的柠檬酸钾与甲酸钠两种有机盐来替代传统的无机盐,并利用两种有机盐的复配来探讨最佳复配比例,达到协同促染的目的。

1 实 验

1.1 材料与仪器

材料:纯棉织物、活性红F2B、活性元青B133。

试剂:氯化钠(分析纯),国药集团化学试剂有限公司;无水碳酸钠(分析纯),天津市光复发展有限公司;柠檬酸钾(分析纯),上海试剂一厂;甲酸钠(分析纯),天津市大茂化学试剂厂;皂洗剂,苏州捷盛新材料科技有限公司。

仪器:UV2600型紫外可见分光光度计,日本岛津公司;高温小样机,佛山市顺德区陆锦精密机械制造有限公司;Scout SE型电子天平,奥豪斯仪器(常州)有限公司;Y571型摩擦色牢度试验仪,莱州元茂仪器有限公司;东宏DOHO型标准光源对色箱;Y902型汗渍牢度烘箱,常州德普纺织科技有限公司。

1.2 实验方法

1.2.1 染色前处理

(1)工艺处方

NaCO3:1 g·L-1;

双氧水:1 g·L-1;

浴比:1:10。

(2)工艺流程

按上述配方配制好前处理液,将棉织物完全浸入其中,在室温下以4 ℃/min升温至60 ℃,保温10 min至前处理完成,取出棉织物用冷水洗至中性。

1.2.2 棉织物染色工艺

(1)传统染色

①工艺处方

活性染料/%:1 omf;

NaCl:30 g·L-1;

NaCO3:10 g·L-1;

浴比:1:15。

②工艺流程

称好一定量的氯化钠和碳酸碱,加入到配好的染液中,将经过前处理的棉织物完全浸入到其中,在室温下以4 ℃/min升温至60 ℃,保温60 min至染色完成,取出棉织物用冷水洗至中性。

(2)有机盐复配染色

①工艺处方

活性染料/%:1 omf;

有机复配盐:30、60、90、120 g·L-1;

NaCO3:10 g·L-1;

浴比:1:15。

②工艺流程:同上(1)传统染色

1.2.3 皂洗工艺

(1)皂洗处方

皂洗剂:2 g·L-1;

纯碱:1 g·L-1;

浴比:1:15。

(2)工艺流程

按上述处方配制好皂洗液,将染色后用冷水洗后的棉织物完全能浸入其中,在室温下以4 ℃/min升温至90 ℃,保温15 min至皂洗完成,取出棉织物用烘箱烘干。

1.3 检 测

1.3.1 上染率的测定

使用UV2600型紫外可见分光光度计,分别在活性红F2B的最大吸收波长处测取染料染色前后的吸光度,上染百分率 E按式(1)计算。

(1)

式中:A0,A1分别为染色前、后染液的吸光度。

1.3.2 固色率的测定

固色率F的测定按式(2)测定:

(2)

式中:A2为皂洗废液的吸光度。

1.3.3 色牢度的测定

参考以下国标进行试验测定耐摩擦色牢度、耐汗渍牢度、耐皂洗色牢度:GB/T 3920-1997《纺织品色牢度试验耐摩擦色牢度》GB/T 3922-1995《纺织品色牢度试验耐汗渍色牢度》GB/T 3921.1-1997《纺织品色牢度试验耐洗色牢度》[12]。

2 结果与讨论

2.1 有机复配盐对活性红F2B促染棉织物效果的影响

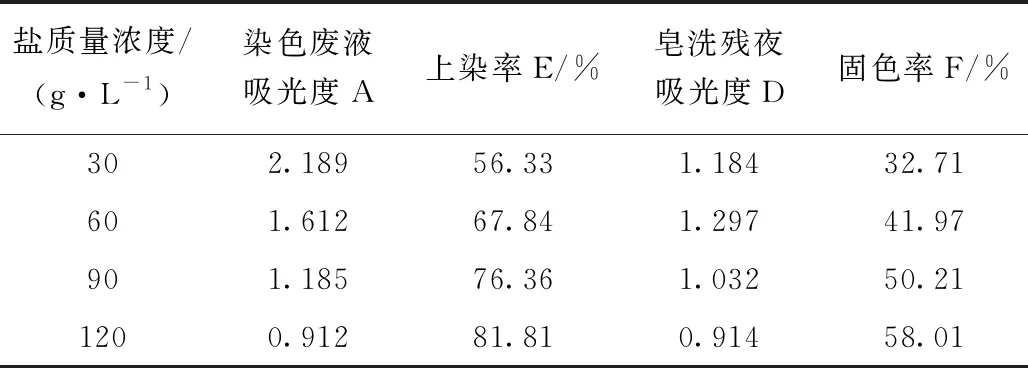

表1研究了柠檬酸钾和甲酸钠在不同比例复配时,分别以复配盐质量浓度为30 g/L、60 g/L、90 g/L、120 g/L促染活性红F2B染棉织物的上染率和固色率,其中原液的吸光度为5.117。

表1 不同浓度和复配比下有机复配盐促染棉织物的上染率和固色率

分析表1数据发现当有机复配盐的质量浓度从30 g/L上升至120 g/L时,活性红F2B对棉织物促染的效果变化明显,其上染率和固色率均显著上升。

在不同质量浓度和不同复配比例的有机复配盐条件下,对活性红F2B促染棉织物的上染率进行研究,结果见图1。

图1 不同浓度和比例有机复配盐促染棉织物的上染率变化曲线

分析图1可以发现在某一特定复配比例下,柠檬酸钾和甲酸钠复配会产生协同作用,且有机复配盐的质量浓度不同时,产生协同作用的最佳复配比也不同。

当30 g/L、60 g/L、90 g/L的柠檬酸钾和甲酸酸钠复配盐以6:4的比例复配时的促染作用均优于单一组分的柠檬酸钾和甲酸钠;120 g/L的复配盐以8:2的比例复配时产生的促染作用优于单一组分的柠檬酸钾和甲酸钠。

图2是不同质量浓度的有机复配盐在不同复配比例情况下促染活性红F2B上染棉织物的固色率变化曲线。分析图2发现,随着有机盐复配盐的质量浓度的增加,活性红F2B上染棉织物的固色率明显上升。

图2 不同浓度和比例有机复配盐促染棉织物的固色率变化曲线

2.2 氯化钠对活性红F2B促染棉织物效果的影响

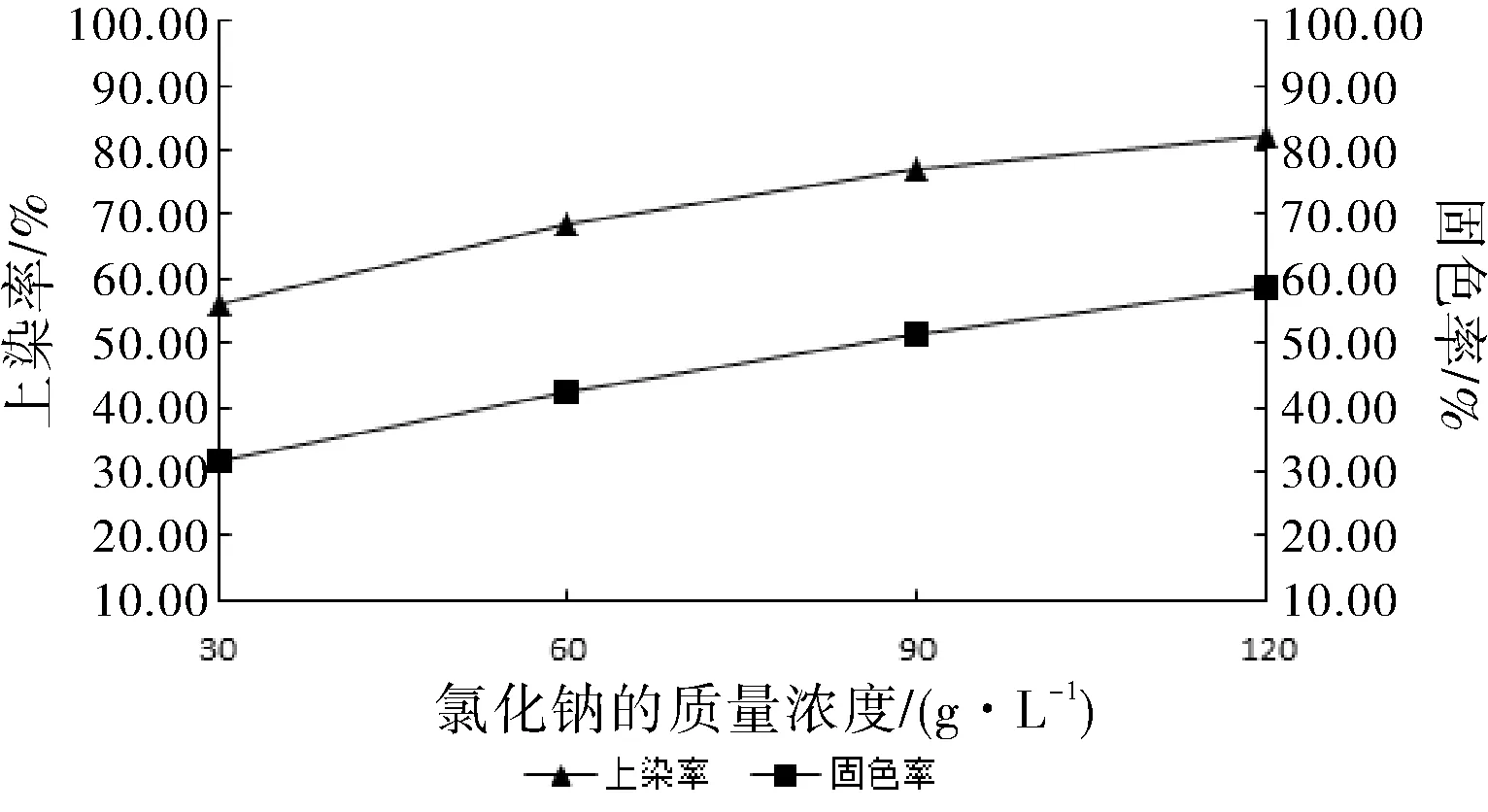

研究了氯化钠在不同质量浓度下促染活性红F2B上染棉织物的促染效果,并计算其上染率和固色率,见表2。

表2 不同质量浓度的氯化钠促染棉织物的上染率和固色率

表2表明,随着氯化钠质量浓度的上升,活性红F2B上染棉织物的上染率和固色率有明显的增加。此外,由图1、图2和图3对比可以发现,在染色工艺相同的条件下,质量浓度相同的的情况下,有机复配盐的促染效果优于传统的无机盐氯化钠。

图3 氯化钠的浓度对活性红F2B上染棉织物的上染率和固色率的影响

2.3 有机复配盐和无机盐对活性红F2B上染棉织物色牢度的影响

续表3

对比表3和表4,结果表明,在质量浓度相同的情况下,有机复配盐促染活性红F2B上染棉织物染色的摩擦色牢度、耐洗牢度、耐碱牢度以及耐水牢度取得的效果均与氯化钠的效果相当,可达到国家标准。故使用有机复配盐促染,不会降低活性染料的染色牢度。在最佳复配比下,有机复配盐促活性红F2B上染棉织物的色牢度还优于无机盐。

表3 有机复配盐促活性红F2B上染棉织物的色牢度

表4 氯化钠促活性红F2B上染棉织物色牢度

2.4 正交实验

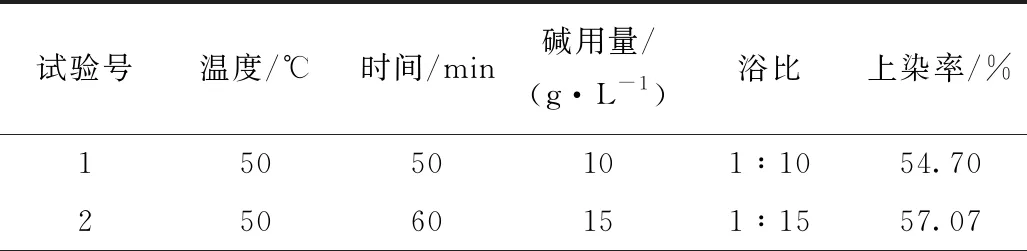

由以上实验可知,同样的质量浓度下,有机复配盐(柠檬酸钾和甲酸钠)在染色过程中的促染效果能达到与传统染色过程中所使用的无机盐氯化钠相当甚至更好的效果。考虑到影响染色效果的因素较多,例如温度、时间、碱用量、浴比等,因此在以上实验结果得到的基础上,选择在有机盐质量浓度为30 g/L下的最佳复配比例,即柠檬酸钾和甲酸钠的质量比为6:4,进行正交实验,以上染率作为指标,期望取得有机复配盐促活性红F2B上染棉织物的最佳工艺条件。

用活性红F2B对棉织物染色,按染色温度(A)、时间(B)、碱用量(C)浴比(D)4个因素,设计正交试验L9(43),结果如表5所示。

表5 相关因素及水平

续表6

分析表6结果可得,影响上染率的四个因素,温度、时间、碱用量、浴比。影响大小依次为:温度>碱用量>时间>浴比。 由正交试验结果可得,活性红F2B上染棉织物的最佳染色工艺为A2C2B1D3,即温度60 ℃,碱用量为15 g/L,染色时间50 min浴比1:20。在此最佳复配染色工艺下,复配盐的促染效果最优,且优于传统无机盐的促染效果。但由于温度太高,分子运动剧烈,不益于活性染料分子附着在棉纤维上,故当温度高达70 ℃时,上染率明显低于50 ℃、60 ℃。

表6 活性红F2B染色正交实验

3 结 论

(1)随着盐质量浓度由30 g/L增加至120 g/L,活性红F2B上染棉织物的上染率和固色率均有明显的上升,促染效果显著增强;

(2)利用柠檬酸钾和甲酸钠复配促活性红F2B上染棉织物的上染率和固色率与传统利用氯化钠促染的效果相当,甚至更优于;

(3)柠檬酸钾和甲酸钠在最适当的复配比例下,促染效果优于单一组分,即二者在最佳复配比例下会产生协同作用;

(4)在最适当的复配比例下,有机盐复配促活性红F2B上染棉织物的上染率和固色率都优于无机盐,色牢度方面与传统无机盐促染效果相当;

(5)利用柠檬酸钾和甲酸钠复配促染活性红F2B上染棉织物的最佳工艺条件为温度60 ℃、时间50 min、碱用量15 g/L、浴比1:20。

——化工原料、农副产品