喷涂胶体水溶液绿色制备结构色织物

刘璐瑶,何玉莹,傅茜茜,葛建平

(华东师范大学 化学与分子工程学院 上海市绿色化学与化工过程绿色化重点实验室,上海 200062)

0 引 言

传统纺织行业采用大量有机染料对纤维及织物进行染色,生产出绚丽多彩的纺织品,满足人们对美好生活的视觉需求.令人遗憾的是,有机染料因其分子结构特性,易在辐照及化学作用下发生分子结构变化,从而色彩消退,无法长久保存[1-2].人类社会进入工业时代之后,纺织业的飞速发展产生了大量含有染料的废水,对水土环境造成了严重污染[3-4].因此,人们一直在寻找能够替代传统染料的新材料和染整新技术.近年来,光子晶体(photonic crystal,PC)结构生色染整技术不断发展,在涂层、装饰、染色等领域展现出巨大的应用前景.光子晶体特有的周期性结构能够产生不依赖于电磁波吸收的结构色[5-6],因而具有出色的耐久性和稳定性.此外,结构生色技术不会产生含有染料的工业废水,从根源上杜绝了污染的产生,保护了自然环境.因此,发展光子晶体染整技术,可控高效地制备色彩明亮、穿着舒适的结构色织物,成为化学、材料、纺织等学科交叉领域的研究热点[7-10].

在过去的十数年中,科研人员发展了包括重力沉降、刮涂胶体和喷涂胶体等在内的一系列制备技术[11-16],力争在织物表面构建有序三维的光子晶体复合结构.例如,浙江理工大学的邵建中课题组采用重力沉降法,将聚苯乙烯@聚多巴胺核壳胶粒(PS@PDA)沉积在聚酯(polyethylene terephthalate,PET)基材表面,制备出光子晶体复合的结构色织物[17].该课题组与加州大学殷亚东课题组开展合作,发展了独具特色的刮涂技术,将聚苯乙烯(polystyrene,PS)胶粒直接组装在PET织物的表面,快速、规模化地制备出色彩亮丽、色泽均匀、随角度变色的结构色织物[18].此外,苏州大学的张克勤课题组还发展了面向结构生色的喷涂技术,他们将苯乙烯-甲基丙烯酸甲酯-丙烯酸共聚物P(St-MMA-AA)胶粒、纳米碳粉和粘结剂纳米粒子充分混合形成胶体溶液,在压力作用下喷涂到棉织物表面,快速制得无角度效应的具有非晶光子晶体结构的结构色织物[19].最近,本课题组进一步探究了胶体喷涂液中溶剂的重要作用,成功地将胶粒组装控制在纱线内部、纤维之间,从而制得色彩饱和、着色牢固、柔软透气的结构色织物,解决了结构色织物手感不佳的难题[20].

回顾以往的合成研究,虽然能够实现PC结构色织物的有效制备,但是这些方法往往避免使用胶体水溶液,转而采用特定的有机溶剂进行胶体前驱体溶液的调配.这是因为水与胶粒的作用较强,其张力较高,相对某些有机溶剂挥发较快,不利于胶粒在基材表面的铺展、附着和组装[21-22].有机溶剂的使用无形中给PC染色技术带来了新的污染源,增加了废液的后处理成本.与此同时,有机溶剂对高分子胶粒有一定的溶解作用,限制了胶粒材料的选择.有机溶剂还会溶胀、溶解部分化纤织物,损伤纤维的机械性能和耐久度.

为了解决上述问题,真正实现结构色织物的绿色制备,本文将使用水作为溶剂,发展一步喷涂法,将SiO2胶体水溶液喷涂在PET织物上,获得SiO2/PET光子晶体结构色织物.通过调控组装温度、溶液p H值,确定适宜胶粒组装的最佳条件,在织物表面得到高度结晶的PC结构.通过引入少量乙醇,降低溶液的张力,有效改善织物表面色彩不均的问题.此外,通过两种高分子胶粒水溶液的喷涂实验,验证了该制备技术的普适性,也揭示了其广阔的应用前景.本文提供了一种绿色环保的结构生色新方法,避免了有机溶剂的大量使用,不仅降低了环境污染,也降低了生产成本,推动了结构色织物实用化的进程.

1 实验步骤

1.1 胶粒制备

(1)制备SiO2纳米颗粒

采用种子生长法合成单分散的SiO2纳米颗粒.主要包括两个步骤:第一步,利用氨基酸作为催化剂催化水解正硅酸四乙酯(tetra-ethyl ortho silicate,TEOS),制备粒径为20 nm左右的SiO2纳米颗粒种子;第二步,将种子加入生长液中继续生长,制备尺寸均一的SiO2纳米颗粒.以制备粒径为236 nm的SiO2胶粒为例,首先将0.087 g精氨酸溶解于87 mL水中,磁力搅拌10 min后加入5.55 mL TEOS,随后升温至70℃反应24 h,即可制得SiO2种子溶液.取上述种子溶液400μL,添加至1 L乙醇、70 mL水和40 mL氨水的混合溶液中,充分混合,然后用注射泵以10 mL/min的速度注入80 mL TEOS,磁力搅拌12 h,可得到直径为236 nm的SiO2胶粒.离心收集胶体颗粒,并用乙醇洗涤3次,最后超声分散在乙醇中定容保存,以备后续使用[23].

(2)制备PS纳米颗粒

使用过硫酸钾(potassium persulfate,KPS)为引发剂无皂乳液聚合制备PS纳米颗粒.将0.095 mL丙烯酸和11 mL苯乙烯加入100 mL水中,氮气保护下搅拌45 min,随后加热至70℃.待温度稳定后,加入KPS水溶液(0.1 g/mL)引发聚合反应,在磁力搅拌下反应7 h,可得到直径为228 nm的PS胶粒.通过离心收集PS胶粒,用水和乙醇的混合液(体积比为1∶3)洗涤3次,最后超声分散在水中保存,以备后续使用[24].

1.2 喷涂制备结构色织物

采用一步喷涂法制备结构色织物.首先将SiO2胶粒分散在水中,形成体积分数为16%的胶体溶液作为喷涂溶液.随后将一定量的胶体溶液(25μL/cm2)加入口径为0.2 mm的喷枪中,采用0.103 MPa的压缩空气驱动将胶体溶液喷涂在距离喷嘴5 cm处悬挂的织物上.将喷涂后的织物样品放置于60℃烘箱中进行热处理,待溶剂完全挥发后即可得到SiO2结构色织物.通过改变烘箱温度可探究热处理温度对胶体组装的影响.

1.3 织物光学与色彩表征

结构色织物的反射光谱采用海洋光学Maya 2000 Pro光谱仪测得,光纤探头垂直固定于织物样品平面,使光线入射角和反射角均为0°.结构色织物的反射强度(R)是指织物上随机10个位置测得的反射强度的平均值.结构色织物的颜色色差包括色差(ΔE *ab)、亮度差(ΔL)、饱和度差(ΔC)、色相差(ΔH),均由三恩驰(3NH)YS3020光栅分光测色仪在织物表面随机选取10个位置测得.织物的光学显微镜(optical microscope,OM)图像通过暗场模式下的奥林巴斯(Olympus)BXFM反射型显微镜收集,采用落射式照明,光源为Olympus TH4-200卤素灯,物镜放大倍数为5倍.织物的微观结构利用飞纳(phenom)G2 Pro扫描电子显微镜(scanning electron microscope,SEM)的背散射电子模式成像表征,工作电压为5 kV.

2 结果与讨论

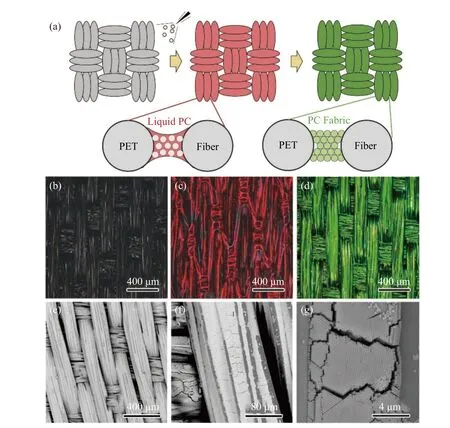

结构色织物的喷涂制备主要包括胶体溶液的喷涂、液态胶体光子晶体中间体的产生及溶剂挥发形成胶体晶这3个连续的过程.如图1(a)—(d)所示,合成中采用的黑色PET织物原料在显微镜下呈现出同样的外观色彩.将16%的SiO2胶体水溶液均匀喷涂在PET织物表面上,可观察到溶液对织物的浸润,而织物的色彩并未发生明显变化.随着溶剂的不断挥发,溶液中胶粒的体积分数逐渐升高,胶粒在体系熵增的驱动下自发析出,并组装形成红色的液态胶体光子晶体中间体.需要指出的是,液态胶体晶中间体的形成促进了胶体组装,对于形成色彩饱和的光子晶体结构起着至关重要的作用[25].当溶剂完全挥发之后,胶粒在织物表面形成高度结晶且稳定的固态胶体晶结构,而黑色PET织物也完全转化为具有SiO2/PET光子晶体复合结构的绿色结构色织物.

SiO2/PET结构色织物的微观结构表明,喷涂胶体水溶液的制备过程可以将胶体材料精准地组装在织物纱线内部、纤维之间,形成高度结晶且负载量可控的胶体晶复合结构.SEM照片(图1(e)—(g))表明,SiO2胶粒在喷涂作用下既没有填充堵塞纱线之间的编织孔,也没有形成致密的颗粒膜完全覆盖住织物的表面,而是在纱线内部的纤维之间形成大面积的胶体有序排列结构.这是因为,PET织物具有由“编织孔”和“纤维间隙”构成的典型多级孔隙结构;在毛细作用力的引导下,胶体溶液倾向于进入尺寸更小、毛细作用更强的纤维间隙,并随着溶剂的挥发组装形成胶体光子晶体.这种精准的胶体组装不仅有利于形成高度结晶、色彩饱和的结构色织物,还能避免胶粒的过度沉积和编织孔的堵塞,最大限度地保留织物的透气性、柔性和手感.

图1 SiO2/PET光子晶体结构色织物的制备过程与结构表征Fig.1 Preparation and characterization of SiO2/PET photonic crystal fabrics

虽然喷涂胶体水溶液能够获得结构色织物,但前期研究工作表明,所制备的织物经常会有不同区域结构色亮度不均的问题,影响织物的色彩品质.通过对SiO2/PET织物表面亮色和暗色区域进行深入的结构分析和光学表征(图2),可以发现,织物亮色区域在显微镜下常包含大量明亮的绿色纱线,具有较强的微区反射强度,相应的胶体堆积结构也十分有序;而织物暗色区域在相同显微镜视野中含有的绿色纱线较少,微区反射强度较弱,且对应的胶体堆积结构也呈现无序非晶状态.上述结果表明,喷涂胶体水溶液制备结构色织物时,容易造成织物表面不同区域的差异性胶体组装,由此导致了光子晶体结晶度和结构色亮度的不均匀.因此,改善胶体组装、全面提高基材表面各个位点的结晶度就成为发展“喷涂胶体水溶液绿色制备技术”的关键课题.

图2 SiO2/PET结构色织物的结晶度测试Fig.2 Crystallinity test on the surface of SiO2/PET fabric

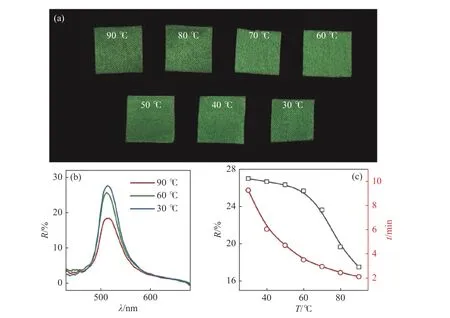

喷涂制备过程的温度控制是提高胶体光子晶体结晶度及结构色亮度的重要手段.为了探究温度的影响,本实验采用完全相同的SiO2胶体水溶液和PET织物基材,在30—90℃的7个温度下进行了平行的喷涂制备实验.结果表明,热处理温度确实改变了胶体晶的结晶度.实物照片显示出低温条件下制备的结构色织物具有更高的亮度(图3).反射光谱峰强的变化则更加定量地展现出上述变化,即温度从90℃下降至30℃时,反射峰强(R)从17%逐渐增强至27%.这是因为水在常压下的沸点为100℃,随着热处理温度的降低,水的挥发速度逐渐减慢,胶粒拥有更多时间进行自组装,形成更加有序的堆积结构, 从而提高了胶体晶的结晶性与结构色亮度.值得注意的是,除了结晶度,热处理温度还影响到结构色织物的制备效率和制备过程的可控性.随着温度从90℃下降至30℃,溶剂挥发速度随之减慢,整个制备过程也从2 min延长至9 min,制备效率大幅降低.当温度较低时,胶体组装更容易受到湿度的影响;而高湿度进一步延缓了挥发及组装,进而造成无法产生结构色的极端情况.综上所述,60℃是最合理的热处理温度,不仅兼顾了制备效率和结构色织物的亮度,也避免了湿度对胶体组装的干扰,确保了制备过程的可控性和重现性.

图3 热处理温度对胶体晶结晶度的影响Fig.3 Influence of temperature on crystallinity of PC

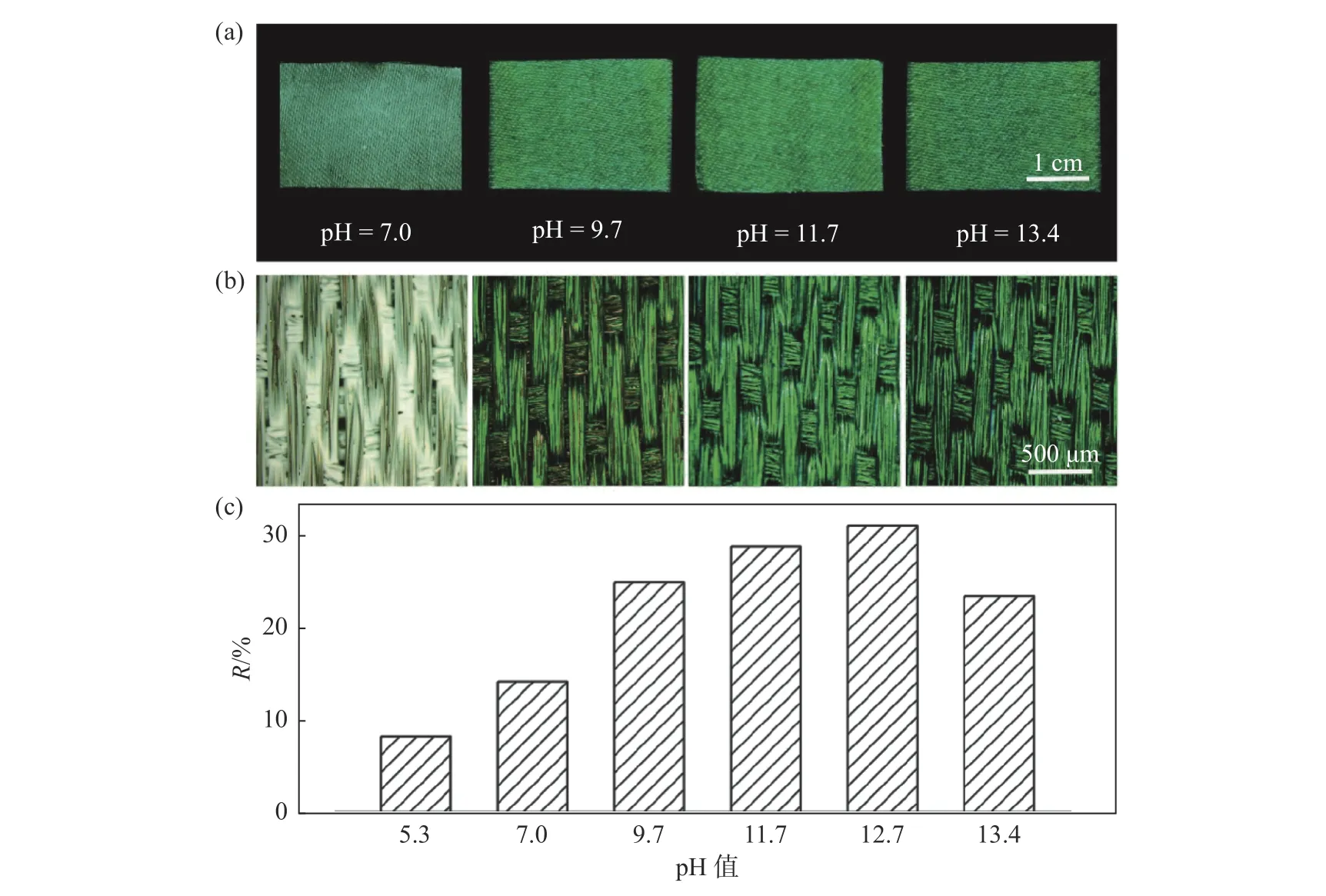

SiO2胶体水溶液的p H调控也是提高胶体晶结晶度及结构色亮度的有效方法.通常情况下,将多次洗涤后的SiO2胶粒直接分散在去离子水中,形成胶粒体积分数为16%的胶体溶液,会呈现一定的弱碱性,溶液p H值实测为9.7.通过引入适量的醋酸和氢氧化钠,可以在一定范围内调节胶体溶液的p H值,而不造成胶体的絮凝和沉降.如图4所示,采用弱酸性的SiO2胶体水溶液进行喷涂,制得产物的结晶度较低,织物表面颜色黯淡、发白,对应的反射峰强仅为8.2%.随着胶体溶液的碱性增强,结构色织物的颜色也逐渐明亮起来,并在p H值为12.7时达到最强的反射峰强(31%).进一步增强溶液的碱性并不会带来色彩亮度的继续提升,结构色织物转而变暗.上述胶体晶结晶度及结构色亮度对胶体溶液pH值的依赖性主要源于SiO2胶粒的表面电荷特性.众所周知,SiO2胶粒表面具有大量的硅羟基(Si-OH),而氢的离解使得胶粒表面形成大量的负电荷[26].弱酸性条件不利于硅羟基中氢的电离,胶粒的表面电荷较少,因而不利于组装;而弱碱性条件下,胶粒的表面电荷大幅增强,胶粒之间的相互作用也随之增强,进而促进了胶体的有序组装.过高的碱性,会使得溶液的离子强度增高,导致胶粒表面的双电层压缩、表面电势下降[27],给胶体组装反而带来负面的影响.综上所述,将SiO2胶体水溶液的p H值调整为12.7左右,是最佳的喷涂液条件,可有效提高结构色织物的亮度.

图4 SiO2胶体水溶液p H值对胶体晶结晶度的影响Fig.4 Influence of p H value of the SiO2 colloidal solution on crystallinity of PC

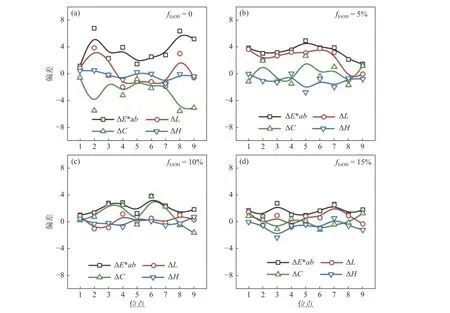

除了结晶度和亮度,所得胶体晶在织物表面的均匀分布也是喷涂水溶液制备技术成败的关键.由于水的张力远高于绝大多数的溶剂,且与SiO2胶粒之间存在较强的相互作用,因而在其挥发过程中,胶粒极易随着溶剂的收缩而局部富集,从而在织物表面形成斑驳的印迹,导致结构色分布不均.因此,通过引入少量的乙醇,降低SiO2胶体溶液的张力,有望改善结构色的均匀性.在一系列平行实验中,可以在织物表面随机选取10个位点,以其中1个位点的测色数据为参考,将其他测量数据与之对比,以评估所得样品的色彩均匀性.如图5所示,乙醇的引入确实降低了织物不同区域之间的色差.当乙醇的体积分数从0提升至15%时,Lab色空间中用于表征色差的物理参数ΔE*ab的波动逐渐趋于平缓.进一步分析表明,织物的色差主要来源于饱和度差(ΔC)和亮度差(ΔL),而非结构色的色相差(ΔH).正是乙醇的引入降低了胶体溶液的张力,使其能够均匀地吸附于织物的不同区域,从而促成胶体的均匀析出和组装,降低了结构色亮度差和饱和度差,也就降低了织物的色差.需要指出的是,乙醇的引入会加快溶剂的挥发,导致组装时间缩短,让胶体晶的结晶度有所下降;且引入大量乙醇,也有违当前研究的初衷.因此,建议在胶体喷涂液中引入5%的乙醇,在不影响结构色亮度的前提下,可有效改善织物上结构色分布的均匀性.

图5 乙醇体积分数对结构色均匀性的影响Fig.5 Influence of ethanol volume fraction on the color uniformity of PC fabrics

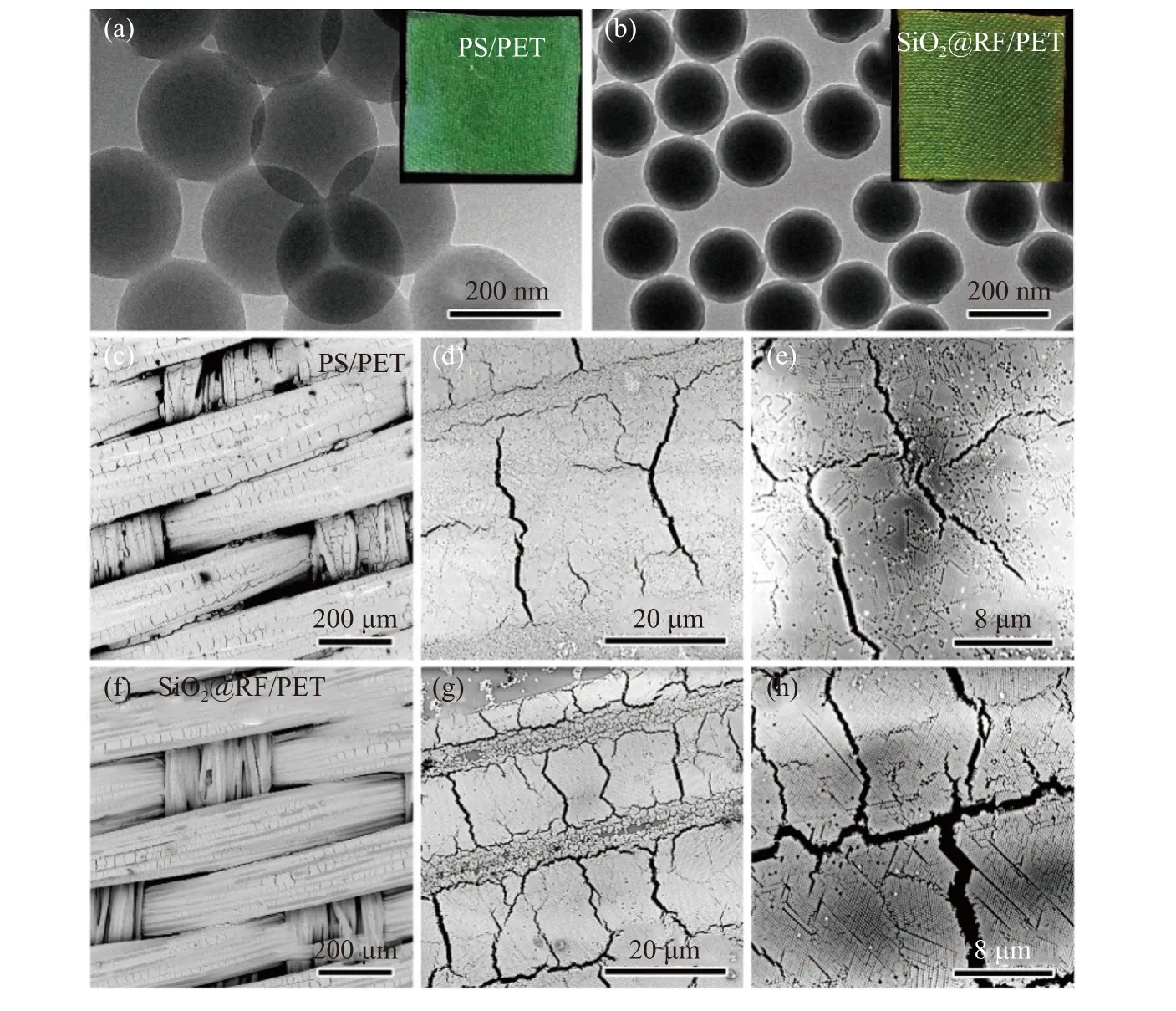

基于胶体水溶液的一步喷涂法不仅适用于SiO2、ZnO@SiO2、Fe3O4@SiO2、CeO2@SiO2等无机胶粒,在聚苯乙烯(PS)、聚多巴胺(polydopamine,PDA)、酚醛树脂(phenol-formaldehyde resin,RF)等高分子胶粒的喷涂组装方面也具有明显的优势.如图6所示,采用上述优化的喷涂条件对PS胶粒与SiO2@RF胶粒的水溶液在PET织物表面进行喷涂均可获得色彩饱和的结构色织物.显微镜图像表明,PS/PET织物的微观结构与SiO2/PET织物十分相似,高分子胶粒在喷涂作用下主要在纤维间隙内组装形成有序结构,而不会堵塞编织孔,维持了织物柔软透气的性质.此外,在SiO2表面包覆酚醛树脂获得的核壳胶粒同样适用于一步喷涂法获得结构色织物,进一步验证了该方法的普适性.相较于采用有机溶剂作为分散介质的喷涂技术,采用胶体水溶液一方面能够有效避免有机溶剂对高分子胶粒的溶胀或溶解作用,保证高分子胶粒的有效组装,从而极大地拓宽了胶粒的选择范围;另一方面,以水作为溶剂不会影响化纤织物的结构和性能,有望应用于不同织物基底的结构色织物制备.

图6 喷涂高分子胶粒水溶液制备结构色织物Fig.6 Synthesis of structural-colored fabrics by spraying an aqueous solution of polymer colloids

本文讨论的一步喷涂法能够绿色、高效地将胶粒沉积在织物表面形成结构色织物.然而,胶粒和织物纤维之间相互作用力较弱,胶体晶结构在摩擦、揉搓等外力作用下从织物表面脱落,导致结构色“脱色”.为了解决色牢度的问题,可以采用二次喷涂的方法,将丙烯酸酯、聚氨酯等粘结剂的纳米粒子喷涂在织物及胶体晶表面,通过热固化形成牢固的复合结构,提高结构色的牢度.受限于篇幅,本文不再展开讨论,相关制备过程在文献中多有报道[28-30].

3 结 论

本文发展了一种绿色、高效、可控的喷涂制备方法,以SiO2胶体水溶液作为原料,一步制得色彩饱和且均匀的SiO2/PET结构色织物.该喷涂制备过程可以将胶体材料精准地组装在织物纱线内部、纤维之间,形成高度结晶且负载量可控的胶体晶复合结构.为了解决喷涂胶体水溶液易于产生的结构色亮度不高、不均匀的问题,本文针对性地研究了制备条件对色彩品质的影响.研究结果表明,采用60℃的热处理温度,可兼顾制备效率和结构色织物的亮度;将SiO2胶体水溶液的p H值调整为12.7左右,可最大化胶粒之间的电荷排斥作用,提高结构色织物的亮度;在喷涂液中引入5%的乙醇,可有效改善织物上结构色分布的均匀性.基于胶体水溶液的一步喷涂法不仅适用于SiO2等无机胶粒,也可以推广至众多高分子胶粒的结构色织物制备中.综上所述,该工作提供了一种绿色环保的结构色织物制备新方法,避免了有机溶剂的大量使用,不仅降低了环境污染,也降低了生产成本,促进了结构色织物的推广与应用.