钢管高钛矿渣砂超高强混凝土短柱轴压力学性能试验研究

周孝军, 占玉林, 牟廷敏, 徐李, 庞帅

(1.西南交通大学土木工程学院, 成都 610031; 2. 四川省公路规划勘察设计研究院有限公司,成都 610041; 3. 西华大学建筑与土木工程学院, 成都 610039)

现代交通基础设施向西部山区延伸,山区桥梁建设数量与规模越来越大,建设与服役环境条件越发恶劣,对结构与材料的要求越来越高。钢管混凝土组合结构材料具有高强、质轻、延性好、抗震性能好等优势,且省工省料、施工快速等,能够适应西部山区恶劣的建设条件[1-3]。但随着钢管混凝土结构向高墩、大跨化发展,对构件的承载力要求也越来越高,管内混凝土高强化是钢管混凝土组合结构的发展趋势[4]。管内混凝土需要超高强度,其胶材用量多、水胶比低,从而易产生较大收缩,导致与钢管脱空脱黏,影响组合结构材料整体力学性能。高钛矿渣是冶炼钒钛磁铁矿时产生的尾矿,其具有多孔特征,多项研究表明其孔内蓄水后有内养护功效[5-8]。因此,将高钛矿渣作为细集料取代部分砂加入钢管超高强混凝土中,发挥其内养护功效,可促进膨胀剂等胶材水化,减小收缩[9]。

钢管超高强混凝土的受压力学性能已有一定研究。Xu等[10]研究发现钢管厚度的增加显著改善了钢管超高性能混凝土的刚度、极限荷载和峰后性能。杨英欣等[11]研究认为套箍系数不同,钢管超高性能混凝土破坏模式也不同。卢秋如等[12]基于实测的钢管超高性能混凝土应力-应变曲线,提出了相应的本构模型。Hoang等[13]研究了规范对钢管超高性能混凝土极限荷载的适用性,并提出了简化公式。但目前研究中,钢管内混凝土多为无粗集料的混凝土,如超高性能混凝土(ultra-high performance concrete,UHPC)或活性粉末混凝土(reactive powder concrete,RPC),与实际工程用管内混凝土有较大区别,且缺乏管内混凝土性能对组合构件力学性能的影响研究。另外,普通砂石集料制备的超高强混凝土体积稳定性较无粗集料UHPC或RPC收缩小,且多孔高钛矿渣集料内养护作用能改善混凝土内部微结构,提高密实度[14-15],促进混凝土与钢管粘接[16]。但高钛矿渣砂取代率不同时,其对管内混凝土强度与体积稳定性贡献不同,从而对组合构件的力学性能影响不同[9]。因此,需要探讨高钛矿渣砂取代普通砂的取代率对组合构件力学性能的影响。

为此,现设计10根钢管高钛矿渣砂超高强混凝土短柱试件,以高钛矿渣砂取代率为参数,通过轴压试验测试,研究钢管高钛矿渣砂超高强混凝土短柱的破坏模式、荷载-位移曲线、应力-应变曲线、应力-横向变形系数曲线的规律,探讨轴压承载力计算方法,为钢管高钛矿渣砂超高强混凝土的应用提供参考。

1 试验概况

1.1 试件设计及制作

模型试件分为5组,编号为Q0、Q2、Q4、Q6与Q8,每组2个试件,共计10个试件,参数详见表1。试件均采用热镀锌无缝钢管,钢管钢材为Q345钢,高L为300 mm、外径D为113 mm、壁厚t为3 mm,含钢率为11.53%。管内混凝土中高钛矿渣砂的取代率r分别是0、20%、40%、60%与80%。

表1 试件参数与承载力Table 1 Specimen parameters and test results

1.2 材料性能

1.2.1 核心混凝土

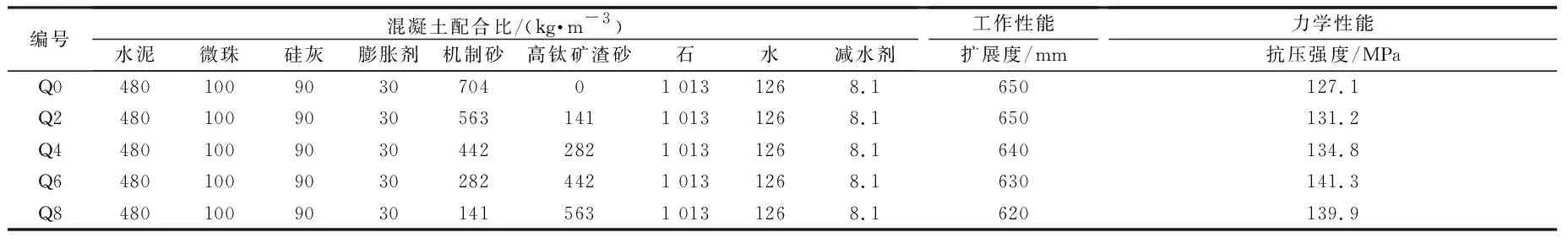

各组试件核心混凝土配合比与工作性能、力学性能见表2。其中水泥为P·O 52.5硅酸盐水泥,砂为岩石破碎机制砂和高钛矿渣破碎砂,主要性能指标见表3,石为5~10 mm与10~16 mm粒级的玄武岩大小碎石组成的1∶1连续级配,膨胀剂为硫铝酸钙和氧化镁复掺膨胀剂,外加剂为聚羧酸高性能减水剂。混凝土试件破坏形态与测得应力-应变关系曲线如图1所示。因超高强混凝土强度高,破坏时脆性显著、有爆裂声响,未测得应力-应变关系曲线下降段。随高钛矿渣砂的取代率增加,混凝土拌和物的工作性能略有下降,抗压强度呈现先增加后减小的趋势,应力-应变曲线的斜率也先增后减,说明存在最佳取代率。在高钛矿渣砂取代率为60%时,抗压强度达到最大值,应力-应变曲线斜率也达到最大。由于高钛矿渣砂的蓄水内养护作用,促进了水泥、膨胀剂等胶材的水化效应,改善了混凝土内部微结构,提升了混凝土的力学性能[9]。

表2 核心混凝土配合比及性能Table 2 Core concrete mix ratio and performance

表3 细集料主要性能指标Table 3 Main performance indicators of fine aggregate

图1 超高强混凝土破坏形态及应力-应变曲线Fig.1 Failure modes and stress-strain curves of ultra-high strength concrete

1.2.2 钢管

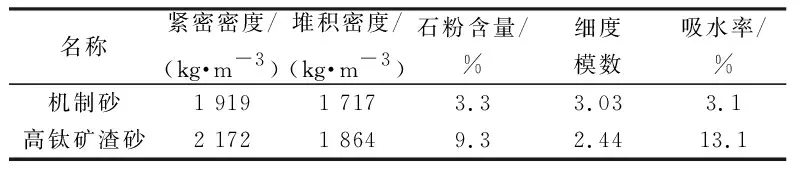

将钢管按照《金属材料拉伸试验》(GB/T 288.1—2010)的方法取样制作拉伸试件,测试钢管材料力学性能,实测应力-应变曲线如图2所示,钢管屈服强度fy=365 MPa。与软钢不同,热镀锌无缝钢管没有明显的屈服平台。经历弹性阶段、弹塑性阶段后开始屈服,直至试件拉断,没有出现强化阶段。

图2 钢管钢材应力-应变曲线Fig.2 Stress-strain curve of steel tube

1.3 测试方案

1.3.1 测点布置

试验设备与测点布置如图3所示,为测量钢管混凝土短柱试件轴压过程中变形与应变发展过程,在试件中部两对称方向布置应变测点,每个测点按纵横两个方向粘贴应变片测试应变发展过程;同时在两对称方向均设置位移计,测试试件整体变形。

图3 试验设备与测点布置Fig.3 Test equipment and arrangement of measuring points

1.3.2 加载设备及方案

试验测试在四川省绿色建筑重点实验室完成,采用3 000 kN液压式伺服压力机加载。正式试验前进行预加载试验,预加荷载值为预计峰值的30%,以减小因加载设备支座与试件断面接触不良等非试验因素所导致的不利影响。试验采用位移控制加载速率的形式,位移加载速率为0.4 mm/min,当试件出现以下3种情况时停止加载:①试件竖向位移量达到试件高度的5%;②试件局部出现撕裂;③试件有明显破坏特征且承载力降至峰值荷载的50%。

2 试验结果及分析

2.1 试验加载过程及破坏形态

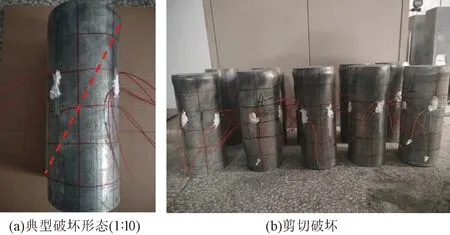

不同高钛矿渣砂取代率的钢管高钛矿渣砂超高强混凝土短柱轴压试件破坏形态基本一致,均为剪切破坏,典型破坏形态见图4。试件轴压破坏可分为3个阶段:弹性阶段、弹塑性阶段、峰值后下降阶段。以试件Q6的荷载-位移曲线(图5)为例,在峰值荷载的近90%之前(N=1 500 kN),试件基本处于弹性阶段,钢管表面没有明显变化,纵向位移增长较为缓慢。随后曲线进入弹塑性阶段,位移随荷载呈现非线性变化,钢管屈服,且外表有少许铁屑脱落,端部出现局部鼓曲。加载到峰值荷载时,钢管局部鼓曲程度加大,并伴随轻微的管内混凝土“噼啪”开裂破坏声响。峰值荷载后(Nu=1 688 kN),试件承载力先迅速下降至N=1 300 kN附近,而后缓解下降,随后基本稳定在N=1 000 kN附近,而位移持续增长,当试件表面出现明显剪切滑移线时停止试验(位移量近10 mm)。整个试验过程中,试件整体展现出较好的延性性能,与普通高钛矿渣砂超高强混凝土受压破坏相比,钢管高钛矿渣砂超高强混凝土短柱轴压过程中,管内混凝土仅有轻微破坏声响,没有明显裂缝,核心混凝土受到钢管的套箍效应,有效抑制了其爆裂性破坏,改变了脆性破坏特性。

图4 钢管混凝土破坏形态Fig.4 Failure modes of concrete filled steel tubes

图5 Q6试件荷载-位移曲线Fig.5 Load-displacement curve of Q6 specimen

2.2 荷载-位移曲线

钢管高钛矿渣砂超高强混凝土短柱轴压荷载-位移曲线见图6。可以看出,不同高钛矿渣砂取代率下钢管高钛矿渣砂超高强混凝土短柱,随核心混凝土强度提高,试件弹性段延长、弹塑性段缩短。钢管混凝土试件的峰值承载力发展趋势同核心混凝土抗压强度变化规律一致。随高钛矿渣砂取代率的增加,核心混凝土抗压强度增加,相应的钢管混凝土试件的峰值承载力随之增加。高钛矿渣砂取代率为60%时,钢管高钛矿渣砂超高强混凝土峰值承载力达到最大为1 688 kN。在弹性阶段,不同高钛矿渣砂取代率试件的荷载-位移曲线斜率稍有差异,取代率为60%时斜率最大,表明试件初始刚度最大;在峰值后下降阶段,不同高钛矿渣砂取代率试件的承载力下降量接近,大致下降了峰值荷载的30%。由此可见,不同高钛矿渣砂取代率对钢管高钛矿渣砂超高强混凝土的变形过程影响不大,但高钛矿渣砂取代率不同时,试件的初始刚度与最大承载力有所差异。

图6 钢管混凝土荷载-位移曲线Fig.6 Load-displacement curves of concrete filled steel tubes

2.3 应力-应变曲线

钢管高钛矿渣砂超高强混凝土短柱应力-应变曲线见图7。各组试件在轴压状态下,力学性能稳定、应力-应变曲线规律一致,同组两个试件试验数据离散性较小。在加荷初期,试件处于弹性阶段,试件的纵向和横向应变增加缓慢,大致呈现线性变化;当荷载持续加大,达到峰值荷载的90%以后,钢管出现局部屈服,出现鼓曲现象,应变发展较快。此时核心混凝土内部微结构已经发生破坏,产生了微裂缝,且微裂缝仍在继续发展,但由于含钢率较小,钢管对核心混凝土的变形约束有限,钢管已较快屈服,无法有效阻止核心混凝土破坏发展;当荷载超过峰值荷载后,应力-应变曲线出现拐点,应力发生突变,应力持续降低30%左右;继续加荷后钢管混凝土应力-应变曲线斜率减缓,应力小幅度下降,应变持续增长。同时还可以看到,随高钛矿渣砂取代率增加,试件峰值荷载对应应变增加,在取代率为60%时达到最大;高钛矿渣砂取代率对试件应力-应变曲线发展规律影响不大。

图7 钢管混凝土应力-应变曲线Fig.7 Stress-strain curves of concrete filled steel tubes

2.4 应力-横向变形系数曲线

实测各试件应力-横向变形系数曲线见图8,不同高钛矿渣砂取代率对试件应力-横向变形系数曲线规律影响不大。加载初期,横向变形系数保持在0.20~0.24。应力增加到极限强度的55%左右时,横向变形系数开始明显增长,此时试件横向应变增加加快,高钛矿渣砂取代率为60%的试件,横向变形发展相对较缓。在试件达到峰值应力时,横向变形系数达到0.5左右,其后虽然应力下降,但横向变形系数继续增长,且增长速率逐渐加快,试件横向变形加大,试件破坏加速。

图8 钢管混凝土应力-横向变形系数曲线Fig.8 Stress-transverse deformation coefficient curves of concrete filled steel tubes

2.5 轴压承载力计算方法

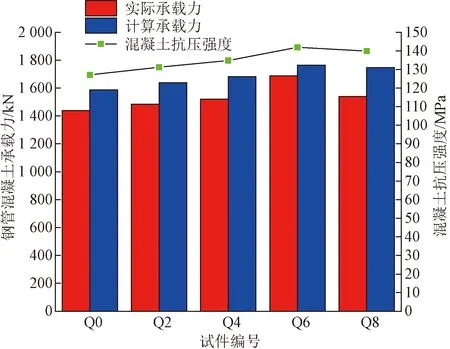

实际承载力与按《公路桥梁超高强钢管混凝土技术规程》(DB51/T 2598—2019)[17]公式[式(1)]计算承载力对比如表1与图9所示。由于试件的含钢率虽然满足规范要求,但核心混凝土强度过高,因而套箍系数相对较小,小于规范中钢管超高强混凝土约束效应系数下限值,钢管套箍作用对核心混凝土的约束不够,承载力提高有限,因此实际承载力小于规范计算承载力,平均偏差9.8%,差异较小。说明超高强混凝土需要更高的含钢率与之匹配,保证约束效应系数下限,以提供较强的套箍约束能力,从而提升混凝土的强度与延性性能。由此可见,合理匹配核心混凝土强度与含钢率,提升钢管对核心混凝土的约束效应后,钢管高钛矿渣砂超高强混凝土受压承载力可以按照现行规范进行计算。

图9 钢管混凝土的承载力对比Fig.9 Actual and calculated bearing capacity of concrete filled steel tubes

fsc=(1.490+0.689ξ0)fcd

(1)

式(1)中:fsc为超高强钢管混凝土轴心抗压强度;ξ0为超高强钢管混凝土的约束效应系数;fcd为管内混凝土的轴心抗压强度。

3 结论

对10根钢管高钛矿渣砂超高强混凝土短柱试件的轴压力学性能进行了研究,考察了高钛矿渣砂取代率对超高强混凝土的应力-应变曲线以及对钢管高钛矿渣砂超高强混凝土短柱的荷载-位移曲线、应力-应变曲线、应力-横向变形系数曲线、承载力计算方法的影响规律,在试验选取参数范围内,主要结论如下。

(1)高钛矿渣砂取代率对钢管混凝土试件的破坏形态、荷载-位移曲线、应力-应变曲线、应力-横向变形系数曲线规律无明显影响。试件加载过程主要为弹性阶段、弹塑性阶段、峰值下降阶段3个阶段,均为剪切破坏模式。

(2)随着高钛矿渣砂取代率的增加,混凝土抗压强度增加,钢管混凝土试件的承载力、初始刚度随之增加,在取代率为60%时,均达到最大值。

(3)钢管高钛矿渣砂超高强混凝土短柱,其核心混凝土强度过高,需要较高的含钢率与之匹配,以提供较强的套箍约束能力,从而提升混凝土的强度与延性性能。