储油罐内壁导静电防腐蚀涂料的制备及性能

曾艺星,杨金鑫,陈中华, *

(1.华南理工大学,广东 广州 510640; 2.广东达尔新型材料有限公司,广东 广州 510663)

随着自然资源的日益枯竭和我国工业的高速发展,石油作为不可再生的重要能源,在我国经济和国家安全中占据着越来越重要的地位,中国将逐步建立自己的战略石油储备,以应对国内能源需求的激增和国际石油价格变动的影响。为实现这一目标,我国将要建设大量的石油储罐,但面临着石油储罐易被腐蚀,从而导致其使用寿命短、油品污染及石油泄漏引发爆炸等问题[1-2]。目前国内石油储罐内部使用的主要是传统溶剂型或环保安全的水性环氧导静电防腐蚀涂料。环氧类涂料由于一次涂刷的厚度有限,为达到规定的厚度,通常需要多次涂刷,增加了施工成本和周期。因此有必要研究一种浅色的,一次施工即可达到规定厚度,且导静电防腐蚀性能优异的石油储罐内壁涂料。

聚脲涂料是继高固体分涂料、水性涂料、粉末涂料、光固化涂料等低污染环保涂料之后的又一种新型无溶剂环保涂料[3]。聚脲由于热力学上的软硬段间不相容,形成了亚微米级别的相分离结构,因此具有优异的性能[4-5]。与传统的环保涂料相比,无溶剂聚脲涂料具有以下优点:固含量基本在95%以上,环保、无污染,固化反应无需催化剂;一次施工的厚度可从数百微米到数厘米,避免了多次施工带来的不便,施工周期短;理化性能优异,涂层的柔韧性、耐磨性及防腐蚀性能好[6]。本文以端氨基聚醚、聚天门冬氨酸酯树脂、改性蓖麻油、 导电云母粉、防锈颜料和助剂为A组分,以芳香族多亚甲基多苯基异氰酸酯为B组分制备了可用于储油罐内壁的导静电防腐蚀涂料。

1 实验

1.1 主要原料和仪器

二苯基甲烷二异氰酸酯(MDI-50、MDI-100)、多亚甲基多苯基异氰酸酯(PM-200):万华化学集团股份有限公司;聚天门冬氨酸酯(F520):深圳飞扬骏研新材料股份有限公司;改性蓖麻油(D1145):湛新树脂(中国)有限公司;端氨基聚醚(D2000):亨斯迈聚氨酯(中国)有限公司;三聚磷酸铝:江苏合三弘纳米科技有限公司;稀释剂二丙二醇甲醚醋酸酯(DPMA):江苏天音化工有限公司;导电云母粉:上海君江科技有限公司;消泡剂BYK-066n、防沉剂BYK-410、润湿剂BYK-333、分散剂BYK-9076:毕克化学技术咨询(上海)有限公司;3A分子筛:市售。

BGD882盐雾腐蚀试验箱、BGD740高速分散机、数显拉开法附着力测试仪:标格达精密仪器(广州)有限公司;QNix4500涂层测厚仪:德国尼克斯公司;QCJ-50/100漆膜冲击器:天津市世博伟业化玻仪器有限公司;YFT-2014型耐油防腐涂料电阻率测定仪:广州紫辉仪器科技有限公司;Merlin扫描电镜:德国蔡司(Zeiss)公司;Nicolet IS50 - Nicolet Continuum傅里叶变换红外光谱仪:Thermo Fisher Scientific公司。

1.2 涂料的制备

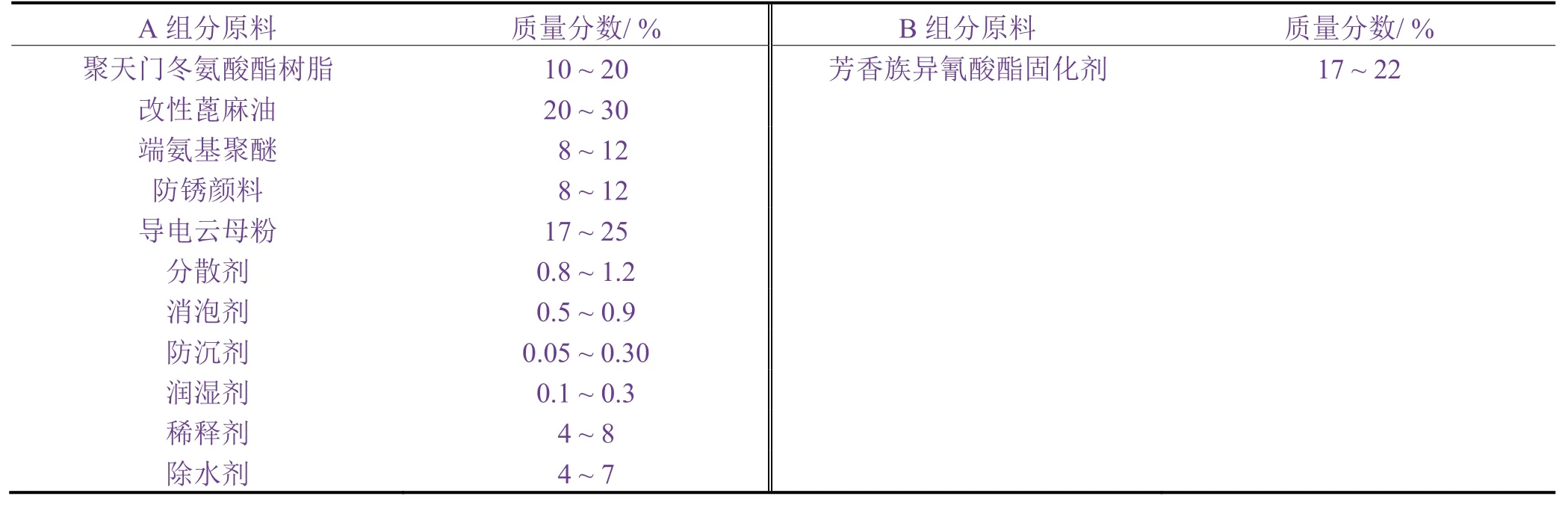

按照表1的配方称取聚天门冬氨酸酯树脂、端氨基聚醚和改性蓖麻油于容器中,在1 000 r/min下分散10 min后加入助剂,继续分散10 min,然后加入防锈颜料(三聚磷酸铝),将转速调至2 500 r/min高速分散,直至粒径达到60 μm,然后加入导电云母粉、稀释剂和除水剂(3A分子筛),在1 000 r/min转速下分散10 min,得到A组分。

表1 涂料的配方 Table 1 Composition of the paint

根据特定的异氰酸酯指数(iNCO),称取相应质量的异氰酸酯固化剂得到B组分。

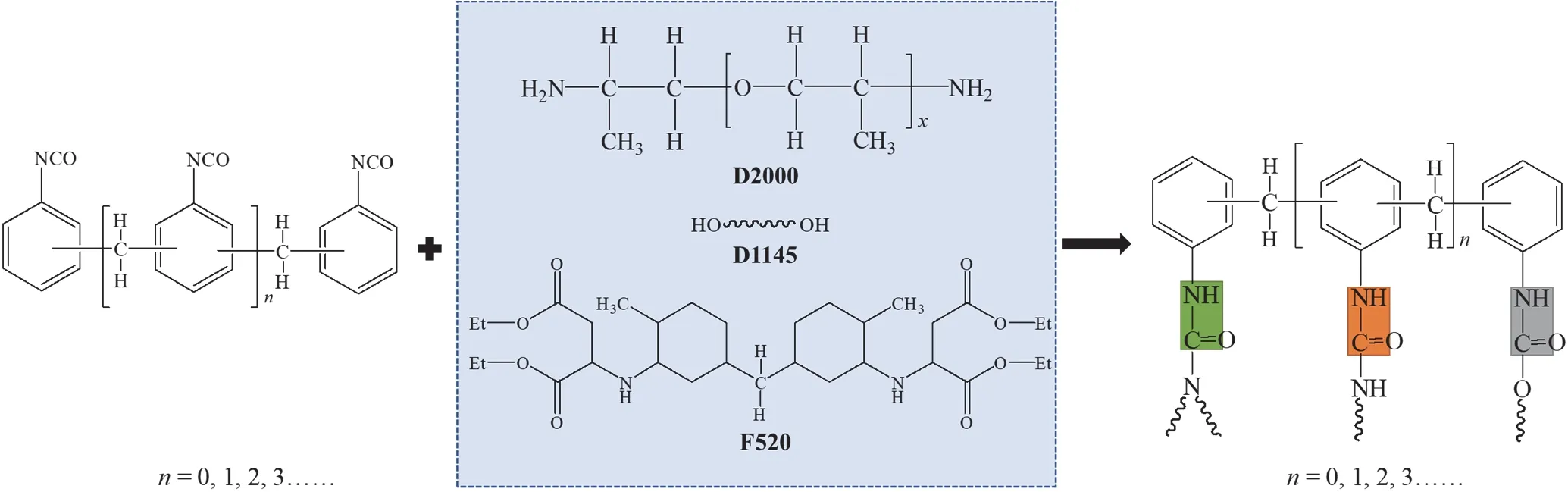

式中miso代表异氰酸酯固化剂的质量,niso代表异氰酸酯当量,mamine和namine分别代表氨基树脂的质量和相应的氨基当量,而下标1和2分别代表聚天门冬氨酸酯树脂和端氨基聚醚,mpolyol和npolyol则分别代表改性蓖麻 油的质量及羟基当量。异氰酸酯指数大于1,代表固化剂过量;异氰酸酯指数小于1,代表固化剂不足。通过调节异氰酸酯指数可以改变涂层的交联密度,进而调整涂层性能。根据以前学者的研究[7-8],本文的异氰酸酯指数设置为1.05 ~ 1.45。

1.3 样板的制备

将A组分和B组分充分混合,参照GB/T 1727–1992《漆膜一般制备法》制备涂层。

1.4 性能测试

柔韧性测试参照GB/T 1731–2020《漆膜、腻子膜柔韧性测定法》;铅笔硬度测试参照GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》;耐冲击性测试参照GB/T 1732–2020《漆膜耐冲击测定法》,重锤质量为1 kg;附着力测试参照GB/T 5210–2006《色漆和清漆 拉开法附着力试验》;耐热水性测试参照GB/T 1733–1993《漆膜耐水性测定法》,采用92 °C的热水;耐汽油性测试参照SY/T 0319–2012《钢质储罐液体涂料内防腐层技术标准》;耐盐雾性测试参照GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》;耐化学介质性测试参照GB/T 9274–1988《色漆和清漆 耐液体介质的测定》中的甲法,在常温下以质量分数均为5%的硫酸、氢氧化钠和氯化钠溶液分别进行测试;表面电阻率测试参照GB/T 1410–2006《固体绝缘材料体积电阻率和表面电阻率试验方法》。

2 结果与讨论

2.1 固化剂种类的优选

异氰酸酯固化剂的种类对涂料的固化时间和涂层的性能影响较大。一般而言,以脂肪族异氰酸酯制备的涂层活化期较长且耐候性好,但是价格昂贵;以芳香族异氰酸酯制备的涂层活化期较短,耐候性差,但力学性能好,且成本低。考虑到本产品主要用于储油罐内部,对涂层的耐候性要求低,综合成本和性能因素后,选择芳香族异氰酸酯作为本体系的固化剂。

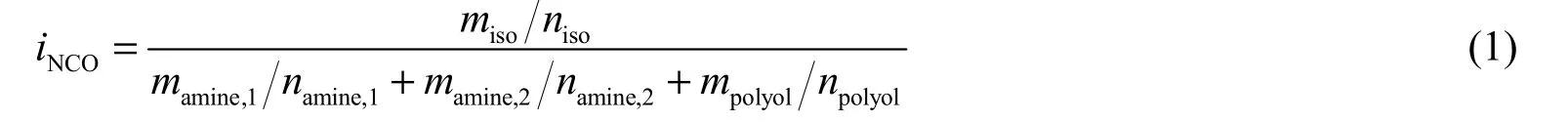

由表2可知,使用芳香族异氰酸酯PM-200作为固化剂制备的无溶剂聚脲防腐涂层的耐介质性能和物理性能优于以芳香族异氰酸酯MDI-50和MDI-100制备的涂层。这主要是因为芳香族异氰酸酯MDI-50和MDI-100属于二官能度异氰酸酯,而芳香族异氰酸酯PM-200属于多官能度异氰酸酯,因此与树脂反应后,芳香族异氰酸酯PM-200所制备的涂层交联度高,有利于提高涂层的硬度,改善涂层的抗渗透能力,进而提高涂层的耐介质性能。此外,芳香族异氰酸酯MDI-50和MDI-100具有很强的自聚倾向,易生成缩二脲和三聚体,不仅会降低涂料的贮存稳定性,而且降低了实际参与固化反应的异氰酸酯基团的量,导致涂层的性能变差。

表2 采用不同固化剂所制涂层的性能 Table 2 Properties of the coatings prepared with different curing agents

2.2 树脂配比的优化

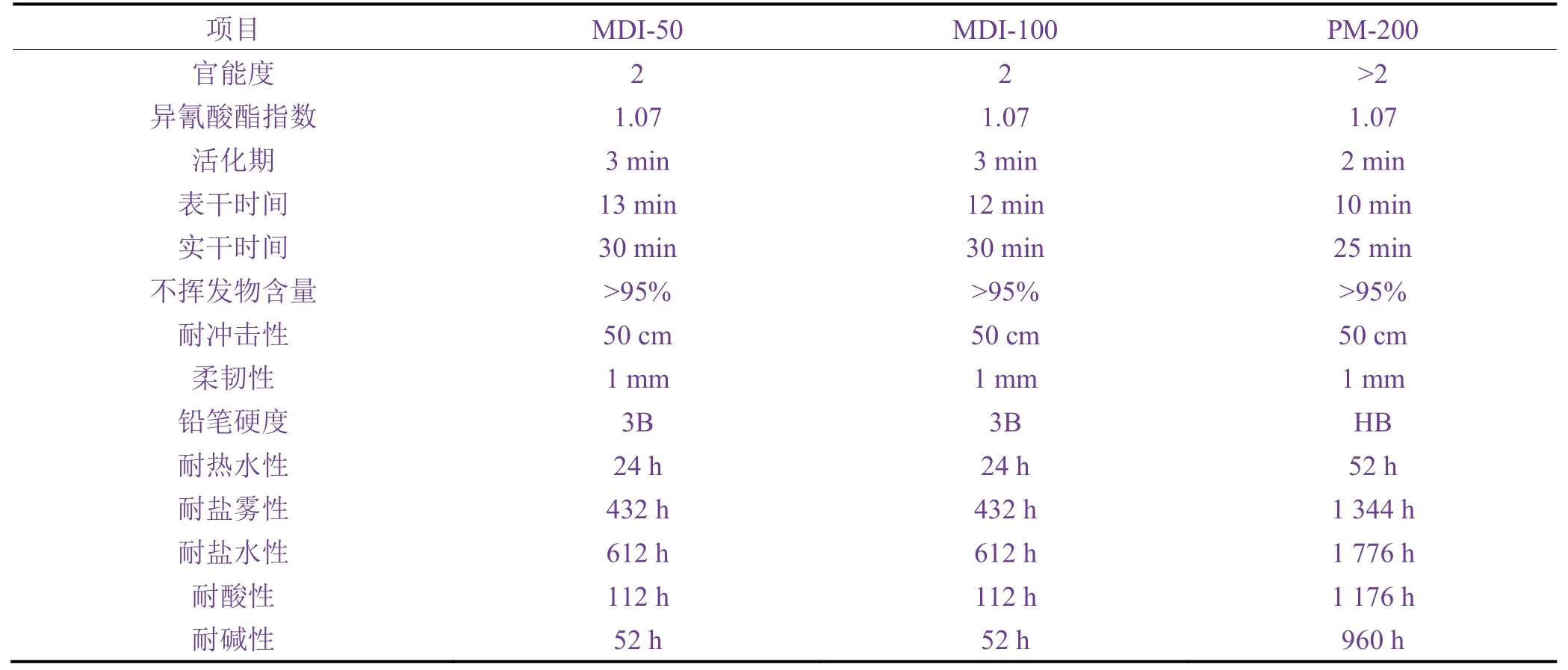

喷涂聚脲施工技术有两个主要限制:一是控制胺和异氰酸酯的化学计量平衡,二是控制A、B组分的体积比为1∶1。严格的施工技术为聚脲的发展带来了较大的挑战[9]。因此,延长涂料的活化期可以为聚脲创造更广阔的应用空间。聚天门冬氨酸酯F520由于仲胺两端连接了空间位阻较大的基团,因而反应活性低[10]。但是因为链结构刚性大,F520与含有苯环的芳香族异氰酸酯固化后,涂层中的刚性结构过多,导致涂层的脆性大、柔韧性差。为此,加入少量端氨基聚醚D2000来调节涂层的柔韧性,同时以改性蓖麻油D1145调节涂层的活化期。图1示出了聚脲涂层固化时发生的主要化学反应。

图1 聚脲涂层固化反应示意图 Figure 1 Schematic diagram showing the curing reaction of polyurea coating

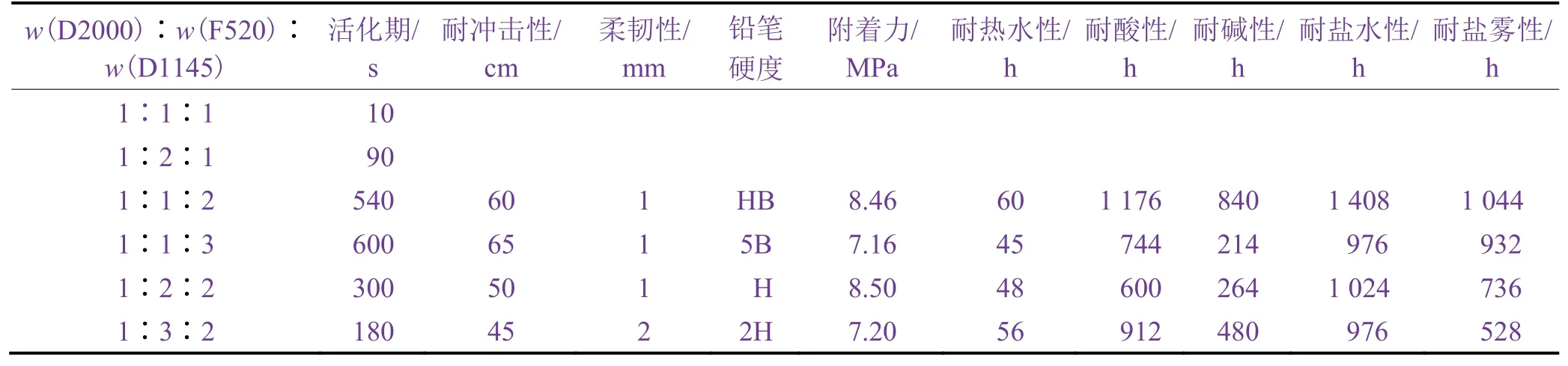

由表3可知,当端氨基聚醚、聚天门冬氨酸酯和改性蓖麻油的质量比(以下简称树脂配比)为1∶1∶1和1∶2∶1时,涂层的活化期分别是10 s和90 s,因凝胶过快而无法采用常规设备施工。这主要是因为脂肪族的 氨基与芳香族异氰酸酯反应活性太高,氨基树脂用量大会显著缩短涂层的凝胶时间。当树脂配比为1∶1∶3时,涂层的活化期最长,硬度最差,耐介质性能低于树脂配比为1∶1∶2时制备的涂层,主要原因在于羟基与异氰酸酯的反应活化能远高于氨基与异氰酸酯的反应活化能。增加改性蓖麻油的用量可以延长涂层的活化期,但由于聚醚链段柔性高,增加其用量会降低涂层的硬度,进而降低抗渗透能力,使得涂层的耐介质性能变差。此外,聚醚多元醇与NCO基团反应生成的─NHCOO─的键能低于氨基与NCO基团反应生成的可以形成双配位氢键的─NHCONH─,因此耐沸水性能差。对比树脂配比为1∶1∶2的配方,当树脂配比为1∶2∶2和1∶3∶2时,配方中的氨基用量和链段中的刚性结构占比提高,涂层的活化期缩短,内应力增大,柔韧性降低。综合考虑涂层的性能和施工时间,树脂配比选择1∶1∶2。

表3 树脂配比对涂层性能的影响 Table 3 Effects of proportions of resins on properties of coating

2.3 稀释剂用量的确定

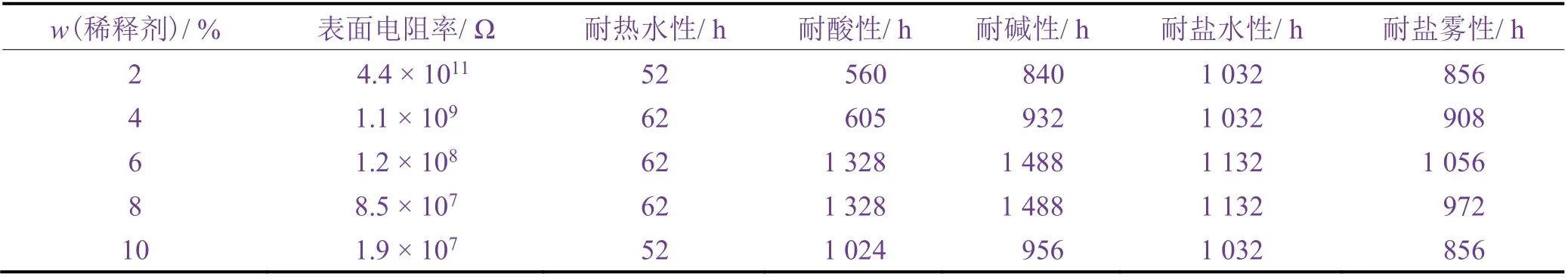

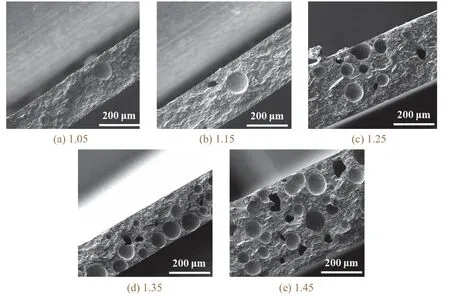

根据石油储罐导静电防腐蚀涂料对导电材料的要求,本文选择了包覆型导电填料即导电云母粉。导电云母粉既有良好的导电性能又有高的化学稳定性,且云母粉本身的片状结构可构成“鱼鳞”般结构,具有“迷宫效应”,赋予涂层优良的屏蔽抗渗性能,但是导电云母粉的吸油值高,为使其获得良好的分散效果,体系中需要加入稀释剂调节黏度以促进分散[11]。DPMA具有黏度低和溶解力高的特点,可用作无溶剂涂料的稀释剂。不同DPMA用量所制备的涂层的性能和横截面形貌分别见表4和图2。

表4 稀释剂用量对涂层性能的影响 Table 4 Effect of the dosage of diluent on properties of coating

由表4可知,当稀释剂用量为2%时,涂层的表面电阻率最大,耐介质性能较差。随着稀释剂用量的增加,涂层的导电性能和耐介质性能提高,当稀释剂用量超过6%时,涂层的耐介质性能随着稀释剂用量的增加而下降。如图2所示,稀释剂用量少时,导电云母粉和防锈颜料的润湿分散性差,易出现团聚现象,导致导电性能与防腐性能下降;稀释剂过多时,填料的分散均匀度提高,涂层的导电性能增强,但涂层内部的致密性变差,防腐性能降低。综合涂层的导电性能和防腐性能后,确定稀释剂用量为6%。

图2 不同DPMA用量时制备的涂层截面SEM图像 Figure 2 SEM images of cross sections of the coatings prepared with different dosages of DPMA

2.4 异氰酸酯指数的确定

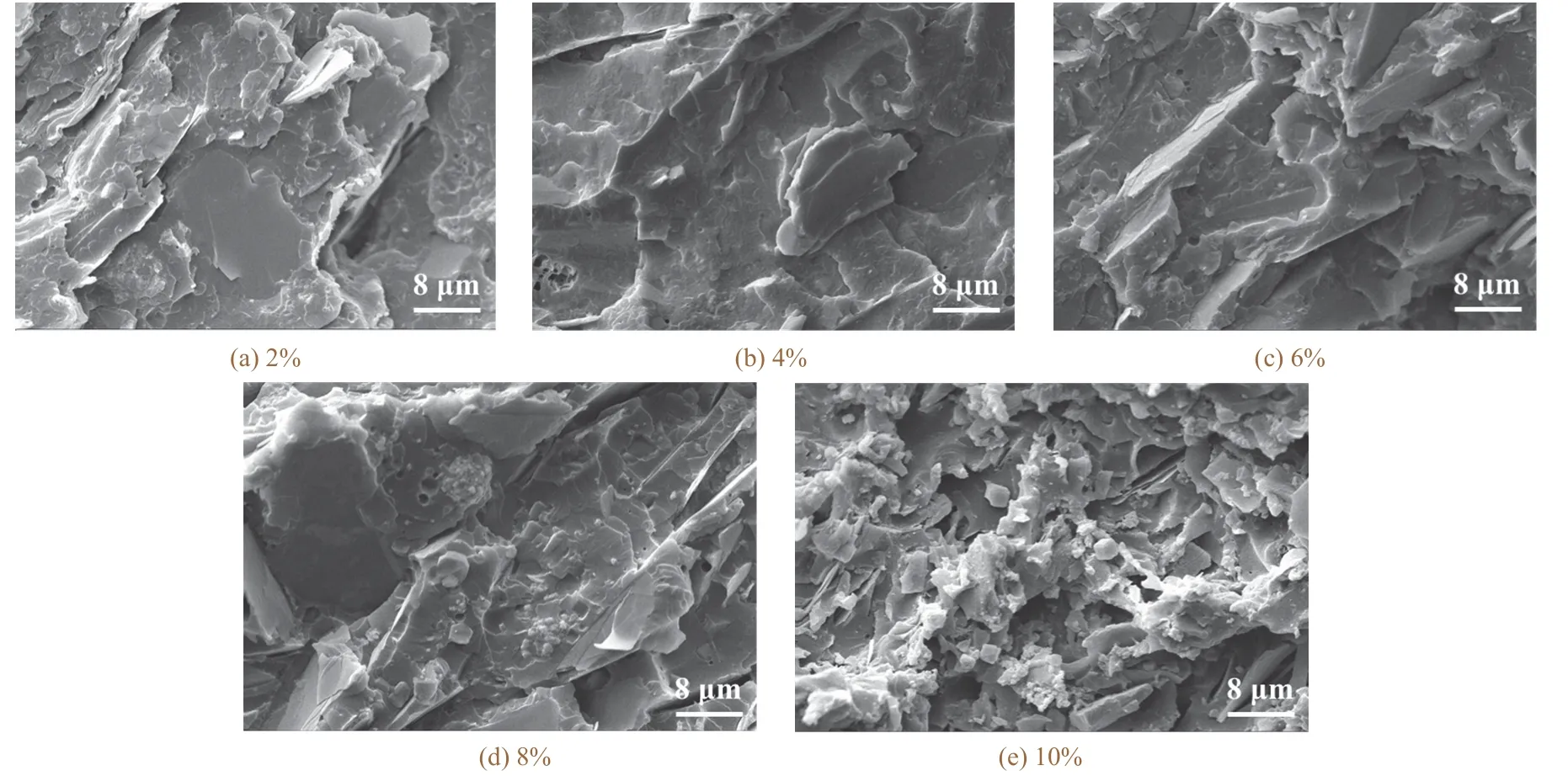

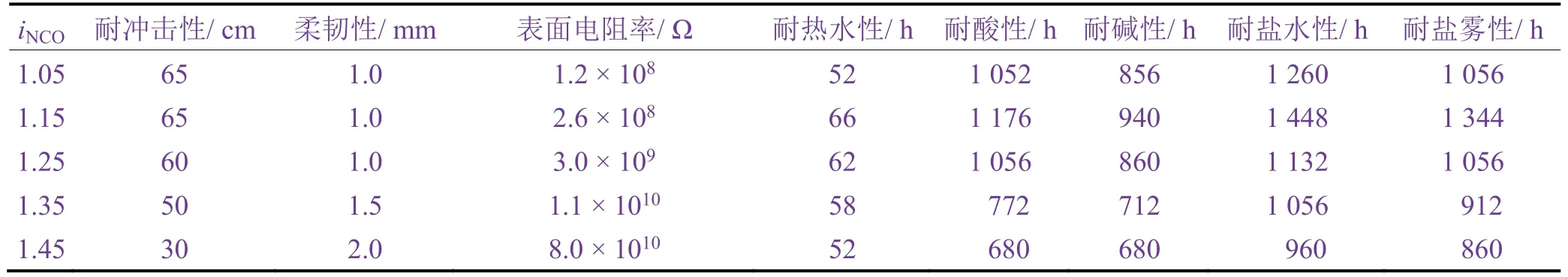

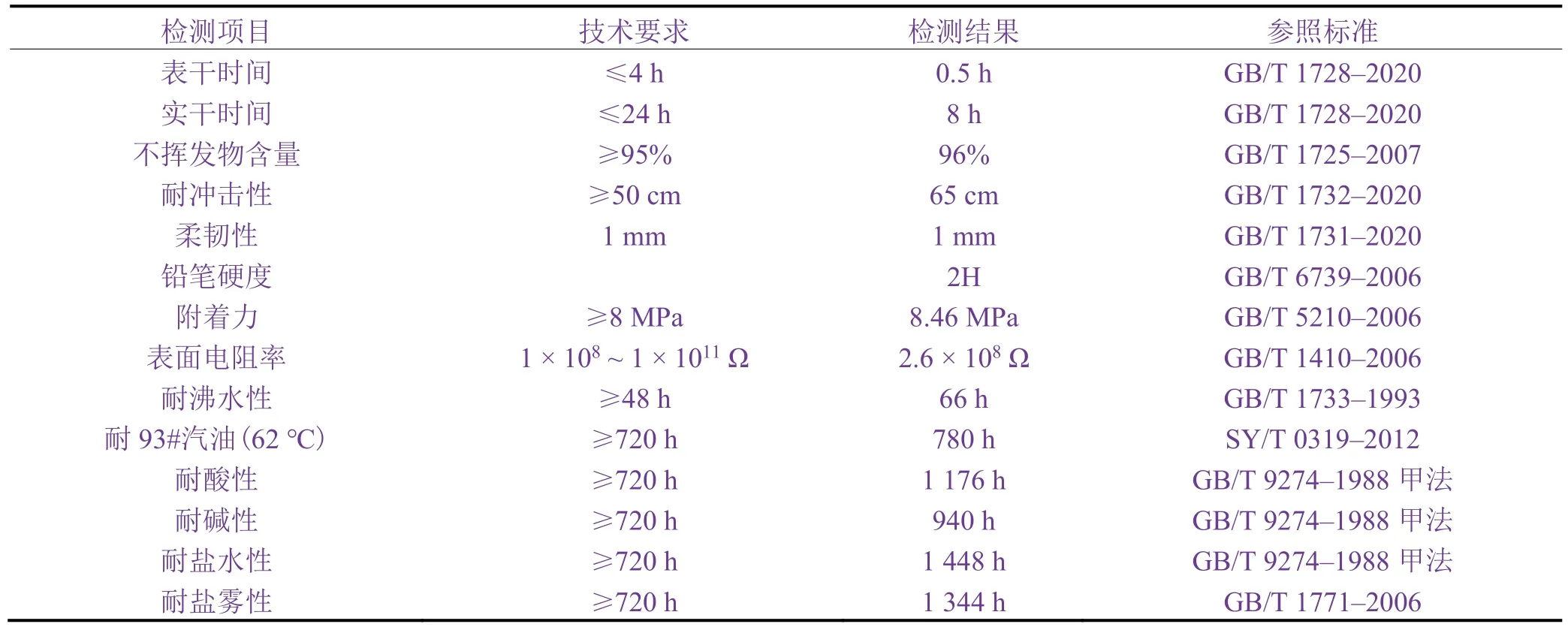

由表5可知,当iNCO为1.05时,涂层的导电性、耐冲击性和柔韧性最优。随着iNCO增大,涂层的导电性降低,耐介质性能先提高后下降。iNCO为1.15时制备的涂层具有最佳的防腐性能。根据图3可推测,当iNCO> 1.15时,涂层中残留的─NCO基团和空气中的水分子发生反应,产生二氧化碳,导致涂层内部的泡孔增多,抗介质渗透能力下降。相比iNCO为1.15时制备的涂层,iNCO为1.05时制备的涂层交联密度低,因此耐介质性能差。综上所述,异氰酸酯指数定为1.15。

表5 异氰酸酯指数对涂层性能的影响 Table 5 Effect of isocyanate index on properties of coating

图3 不同异氰酸酯指数制备的涂层横截面SEM图像 Figure 3 SEM images of cross section of the coatings prepared at different isocyanate indexes

2.5 涂层的综合性能

按以上确定的条件所制备的涂层性能见表6。涂层的表干时间和实干时间远低于国标规定的4 h和24 h,涂层的耐冲击性、柔韧性、附着力、表面电阻率和耐热水性也符合国标的规定,耐汽油和耐各种介质的时间都超过720 h。所以,该涂层可以用于储油罐内壁的防护。

表6 较优条件下所制涂层的综合性能 Table 6 Comprehensive properties of the coating prepared under optimized conditions

3 结论

以PM-200为固化剂,在D2000、F520与D1145的质量比为1∶1∶2,稀释剂用量为6%,异氰酸酯指数为1.15的条件下,制备了一款综合性能优异的防腐蚀导静电涂层,一次施工厚度可达250 ~ 350 μm,且综合性能符合钢制石油储罐防腐蚀工程技术标准(GB/T 50393–2017),表面电阻率可达2.6 × 108Ω,耐汽油和耐介质时间在720 h以上,可用于储油罐内壁的防护。