航空发动机及附件油封设备的设计技术研究

吴金钟 艾延廷 陈英涛 田 晶

1.沈阳航空航天大学航空发动机学院 辽宁沈阳 110136;2.中国航发沈阳黎明航空发动机有限责任公司 辽宁沈阳 110046;3.辽宁省航空推进系统重点实验室 辽宁沈阳 110136

发动机的油封是指将油封油液注入并充满发动机燃油系统,从而防止系统部件表面产生锈蚀导致系统故障。而发动机油封设备是实现发动机及附件油封、保证发动机系统正常工作的重要地面设备[1]。如某民用航空发动机的使用说明书和维护工艺规程规定:“发动机在系统燃油放尽超过48小时、使用寿命耗尽,需要返厂翻修等情况下,必须对燃油系统内部进行装机油封[3]”。因此,发动机的油封是保证发动机正常工作的重要环节。本文主要是为解决对航空发动机及附件油封问题,提出了一种地面油封设备的设计技术。研制一种具有结构紧凑、操作简单、可移动便捷性等新型油封设备,具有一定的实际应用意义。

1 多功能油封设备总体设计方案

1.1 油封设备的基本工作原理

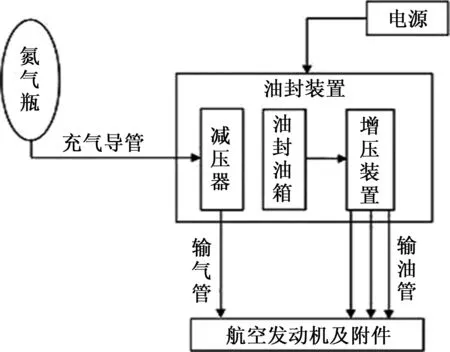

油封设备由除油系统、增压系统、油封油脱水系统、控制系统组成[6],基本的工作示意如图1所示。首先通过充气导管将氮气瓶与充气接头连接并向油封装置供气,氮气经过减压后进入燃油系统各子系统以除尽发动机内燃油,然后将脱水后的油封油增压后通过外部导管输入发动机燃油系统,从而进行发动机内部油封。

图1 油封设备工作示意图

1.2 油封设备的设计要求

(1)考虑到将油箱和控制设备整合在一个箱体内,箱体可能会过于庞大,因此,将设备分为可移动式工作台和电气控制箱。

(2)设备载体采用全金属结构框架支撑的箱体,其中前后两侧的门可以自由开关,方便设备维护。箱体内部装有油封油箱、管路连接系统、电源系统及电气控制系统等。

(3)采用集成油路技术。将复杂的管路设计成油路集成块,将电磁阀、溢流阀均安装在油路集成块上,减小油封装置的体积和重量。

(4)按照工作压力范围和消耗油量合理制定液压平台油箱体积,齿轮泵流量和电机的功率以满足最小体积设计。

1.3 油封设备的技术要求

(1)设备外形尺寸(不大于):长×宽×高=800×600×1000(mm);

(2)重量:小于200kg;

(3)工作油滤精度5μm;

(4)滑油清洁度优于GJB420A-96 7级;

(5)工作油压力调节范围:0~2.5MPa;

(6)工作油流量调节范围:0~15L/min;

(7)非工作状态时为-55℃~+70℃,工作状态时为-40℃~+55℃;

(8)安全活门工作压力为2.5MPa;

(9)可靠性:MTBF≥1000小时,符合GJB 450的规定;

(10)安全性:符合GJB 900的规定。

2 油封设备机械的系统设计

油封装置主要包括工作平台、电动机、油泵、溢流阀、氮气减压器、加热和温控装置、电器控制元和相关管路。这里只重点介绍机架结构设计及强度校核仿真。

2.1 机架结构设计

油封装置的机架起着关键作用,油封装置的机架选用了304不锈钢,同时油封装置的机架通过钣金件的冲压和锻造形成,相互之间通过焊接而成,结构要求较简单,生产周期较短。需要分析机架结构的载荷情况,包括机架本身的重量、装配组合体的设备重量及设备运转时的动载荷情况等。

2.2 机架结构的仿真校核计算

发动机附件常常需要临时放置在漏油板上进行检查和试验,为校核漏油板是否能够安全可靠工作,需要对漏油板等关键部位进行结构强度分析和校核。根据前述的附件的质量一般不大于30Kg,有限元静力学分析时按总载荷294N的载荷均布施加在漏油板上,在机架底板处施加位移约束,材料采用304不锈钢。进行有限元计算获得的计算显示为整个漏油板最大应力为86.5MPa,根据304的室温下屈服应力为205MPa。附件放置在漏油板上,一般过载程度也较小,其安全系数可取1.5(机械设计手册建议值)。因此,可以计算得到其设计许用应力:

(1)

因此,漏油板安全判定准则为:

σmax<[σ]

(2)

根据计算的最大应力为86.5MPa,小于许用应力136.7MPa,说明漏油板结构满足强度要求。

3 油封设备油路系统设计

3.1 油路系统的工作原理

油封装置的油路系统主要包括油液供应系统、油液调节系统、管路等。在油封之前需要提前运转油封装置,使油封滑油处于预工作状态,当需要对发动机或发动机附件进行油封时,在油封电气系统控制下,低压电磁阀和低压溢流阀以及循环电磁阀关闭,高压电磁阀和油封电磁阀同时打开。油箱内的油封滑油首先通过增压泵进行增压,然后将所需的油封滑油经油滤、油封电磁阀、单向活门进入发动机的燃滑油系以及需要油封的附件,多余的滑油经高压电磁阀和高压溢流阀流回至油箱循环使用。当出现某种原因例如滑油滤堵塞、电磁阀故障等导致液压泵后的共有压力突增,超过设定阈值时,油封电气系统会将安全溢流阀打开,液压泵后的油封滑油会经安全溢流阀回流至滑油箱,起到保护作用。

3.2 油路系统仿真计算

根据3.1节所介绍的油封装置工作原理,应用Amesim液压系统仿真软件对供油系统的两种工况进行仿真,其中包括稳态仿真和非稳态仿真。

3.2.1 参数仿真的选取

根据前面的设计参数选取适合的仿真参数:

(1)油箱:已知整个回路的额定压力为0.5MPa,暂取工作压力为0.3MPa,工作温度为55℃。

(2)齿轮泵:额定转速为1440r/min,额定排量为18.7mL/min。

(3)安全溢流阀:工作压力设置为1.2MPa,在油封电磁阀未打开时,可防止回油压力过高;在油封电磁阀打开时,可防止因局部零部件故障时造成的系统供油压力过大的问题。

(4)低压溢流阀以及低压电磁阀:低压电磁阀是一个开关阀,当压力到达低压溢流阀工作压力后,低压回路开始工作。

3.2.2 稳态工况仿真

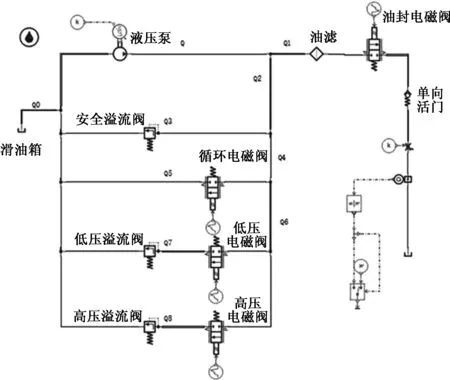

根据油封装置油路系统的原理,设计稳态工况下的仿真回路如图2所示,该图未设计氮气除油的仿真,因此在供油仿真设计中将氮气除油及开启油封装置预热的时间统一设置为10s。

图2 稳态回路仿真

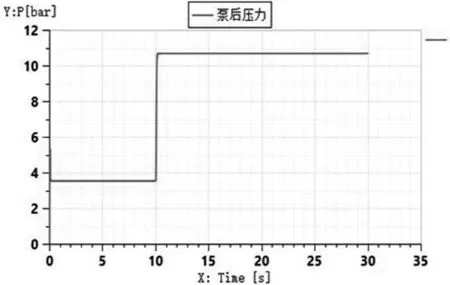

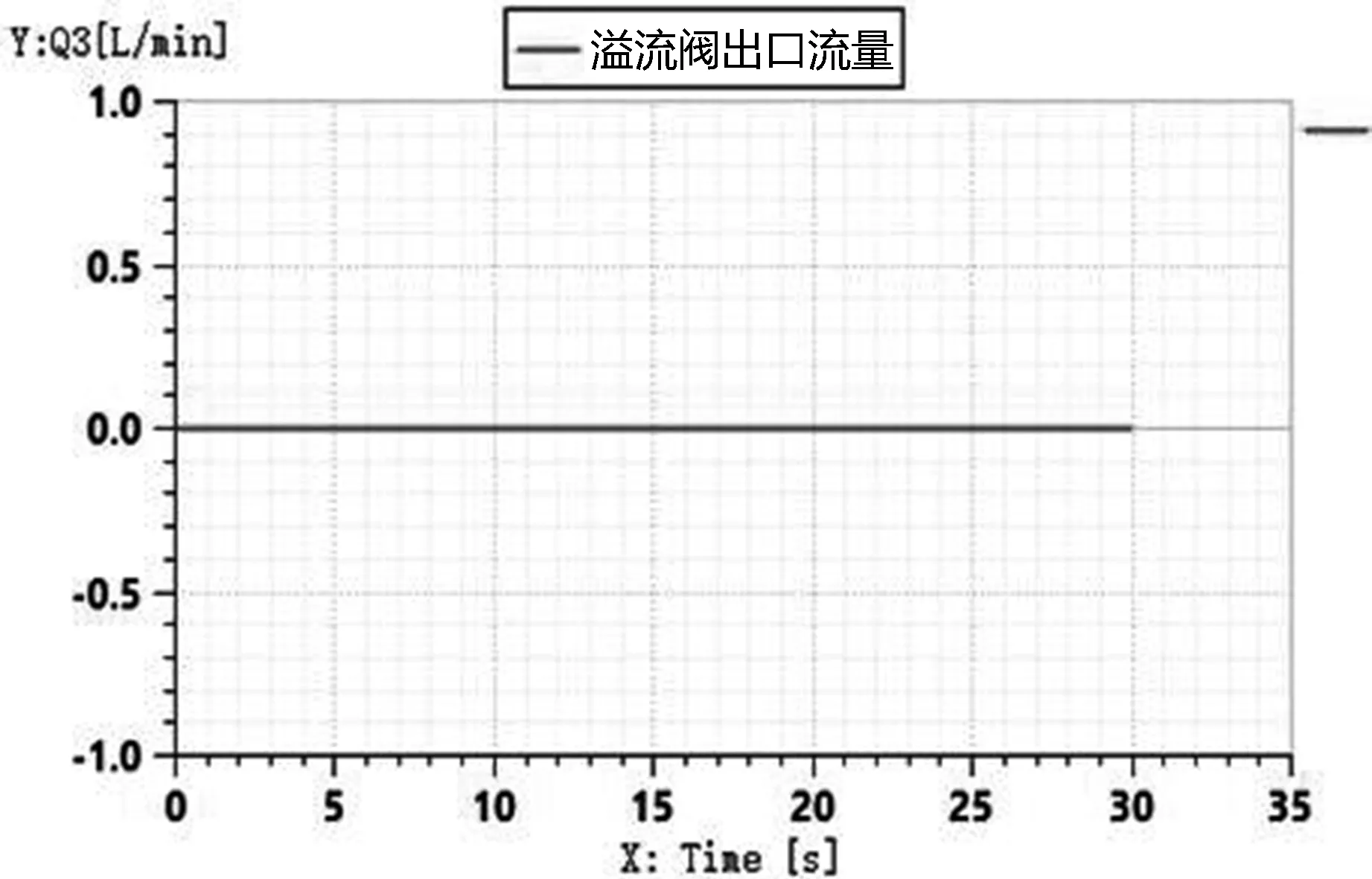

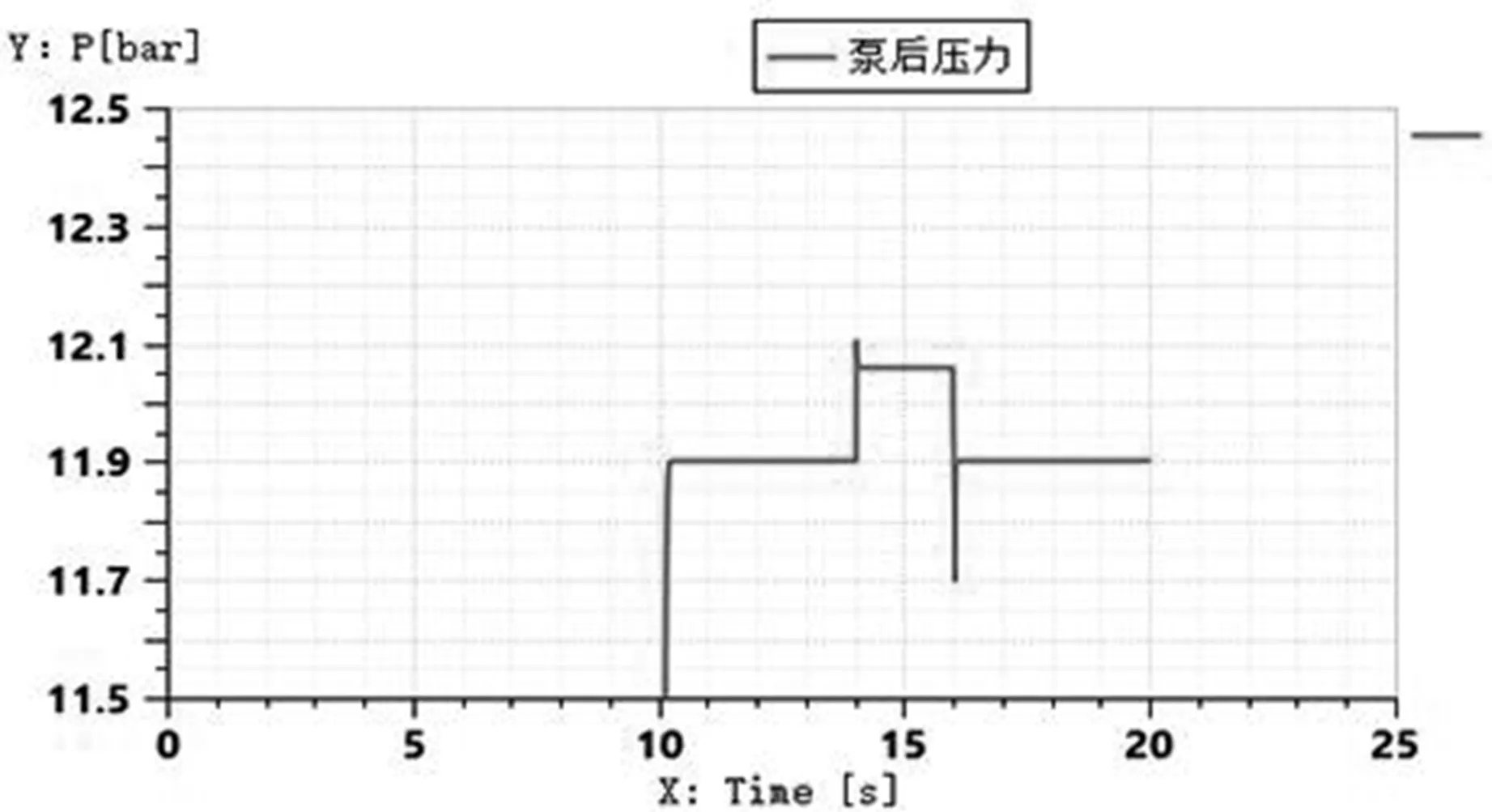

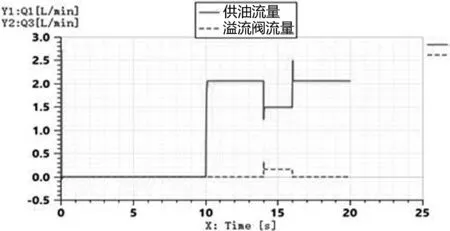

此时电机转速恒定,前10s仅有回油路工作,压力较低,10s后开启油封电磁阀,由于存在油滤以及出口给发动机供油存在节流作用,会使得系统压力上升。从泵后压力图3中可以看出,供油时的压力为1.1MPa时,未到达溢流阀的工作压力,因此溢流阀的流量始终为0,如图4所示。此时低压回油路并未开始工作,这是由于回油时系统压力并未到达使低压溢流阀开启的工作压力,只有循环回油路工作,因此,泵的流量Q=回油流量Q2=循环回油量Q4=循环电磁阀后回油量Q5。

图3 液压泵后压力

图4 通过安全溢流的阀流量

3.2.3 非稳态工况仿真

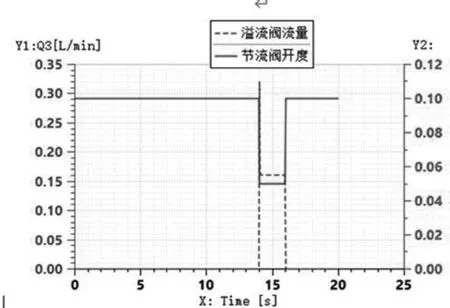

在油封装置实际工作时,由于加热不均匀,滑油部分结焦或杂质过多导致油滤堵塞,此时安全溢流阀会打开泄压。为了仿真这个工况,在油滤前添加一个节流阀,减小出口节流阀开度来模拟油滤的堵塞。在14s时将油滤前节流阀开度降低50%,即开度信号从0.1降到0.05。持续2s之后即到16s时,恢复初始开度,即从0.05恢复到0.1。

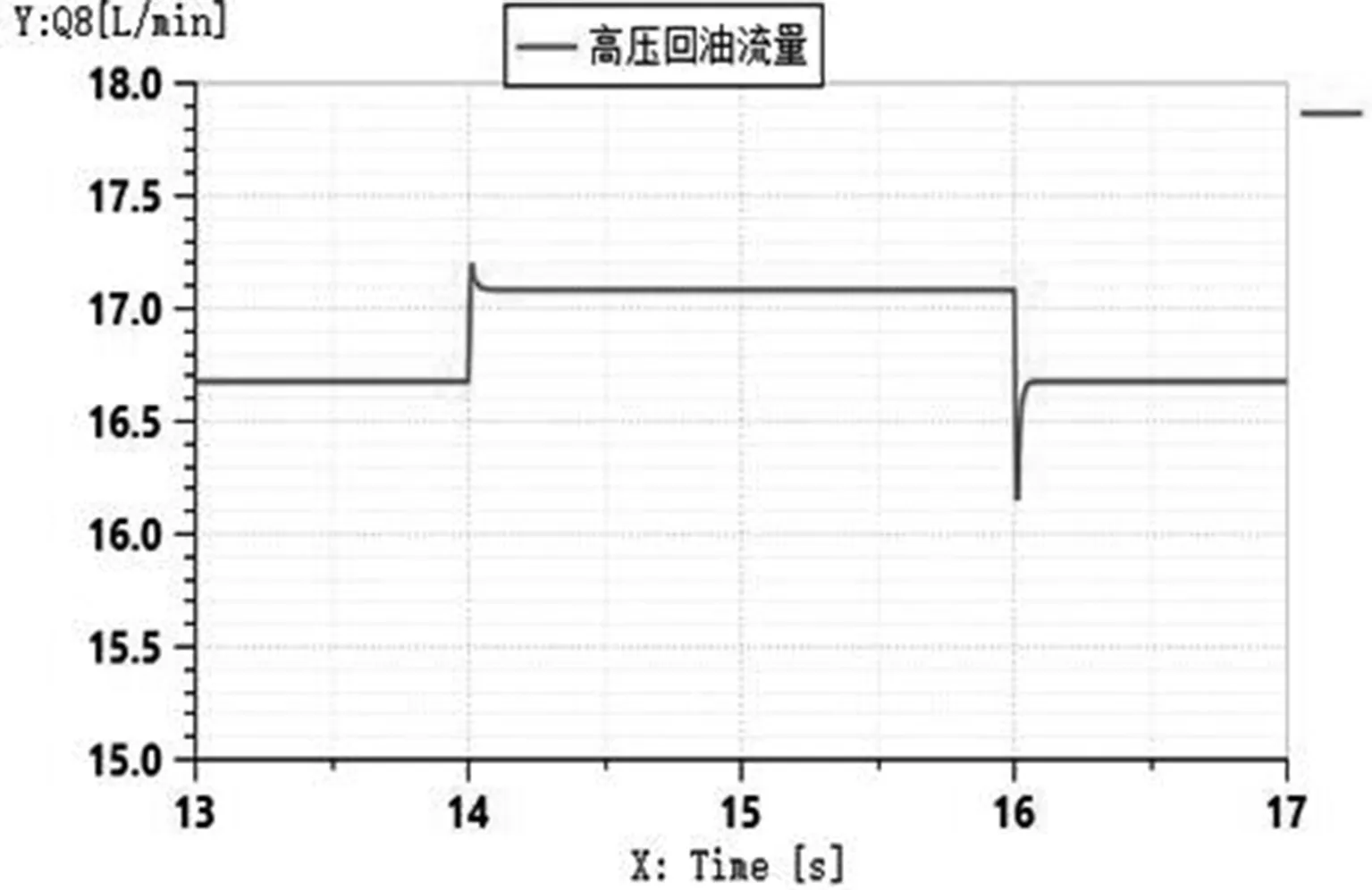

从泵后压力图5看出,在14s时节流阀开度降低,压力上升到1.2MPa以上,此时再从溢流阀流量图6可以看出通过溢流阀的流量,到16s以后,节流阀恢复到初始开度,压力随之降低到1.2MPa以下,此时溢流阀流量变为0,如图7所示。在14s时溢流阀流量由0瞬时上升时,供油流量也随之下降,但高压回油流量也随溢流阀流量上升,如图8所示。此时溢流阀流量增量加高压回油路流量的增量等于供油路流量的减小,即泵后供油流量变化量ΔQ1=通过安全溢流阀流量ΔQ3+通过高压溢流阀流量ΔQ8。

图5 液压泵后压力

图6 供油流量

图7 通过安全溢流阀流量

图8 通过高压溢流阀流量

4 结论

本文根据发动机的油封原理及实际工程需要,提出一种结构紧凑、操作简单、可便捷移动的新型油封设备的总体设计方案,包括总体设计要求和技术要求。重点对油封装置的油路系统进行研究,并通过仿真计算,验证了油封设计方案的可行性。可以得出:本文设计的可便携移动的油封装置能够根据航空发动机所处的飞机装机状态,灵活实现在地面或飞机上对发动机及其附件进行内部油封,满足了航空发动机对油封装置设备的可移动性、轻便性、操作简便和效率高等需求。

——湿气测试法(下)