时速350 km高速列车用铜基闸片材料的摩擦性能

曲选辉,章 林,张 鹏,吴佩芳,曹静武,魏东彬

1) 北京科技大学北京材料基因工程高精尖创新中心,北京 100083 2) 北京科技大学新材料技术研究院,北京 100083 3) 现代交通金属材料与加工技术北京实验室,北京 100083 4) 北京天宜上佳高新材料股份有限公司,北京 100094

近年来,我国高速铁路发展迅速,2021年底高铁里程将接近4万公里,世界第一,占全球总里程的60%以上.随着高速列车速度的不断提升和重载技术的发展,列车制动热能及热冲击大幅提升,制动摩擦材料的服役条件更加严酷[1].一辆轴重为17 t的高速动车 350 km·h–1紧急制动时,单个制动盘单位面积能耗高达590 J·mm–2,为一辆中型飞机制动时耗能的2.4倍左右,制动闸片温度大于500 ℃,闪点温度可达1000 ℃.闸片要承受巨大的压力、剪切力和热冲击,需要综合优化材料力学性能、摩擦磨损性能、耐热冲击性能和与制动盘的匹配性能.铜基摩擦材料具有平稳且适中的摩擦系数、高的耐磨性、优异的综合力学性能、高的热导率、良好的抗黏着性以及良好的导热和抗循环热冲击的性能,是目前高速度等级列车制动闸片的首选材料[2–6].高速、高制动压力条件下,闸片容易出现摩擦系数热衰退、摩擦系数波动大、磨耗量增大等问题.为了解决这些问题,需要对高速、高压力制动条件下闸片的热衰退机理、高温失效行为等有深入的理解.Zhang等[7–10]通过连续紧急制动加速摩擦材料性能衰退的方法较系统的研究了摩擦膜演变规律及其对摩擦制动性能的影响规律,实验得出在连续紧急高速制动条件下,摩擦膜经历了四个阶段的演变,即摩擦表面富铁氧化膜的形成、摩擦膜的加工硬化及疲劳裂纹扩展、层状结构形成及涡流运动模式的出现四个阶段.富铜相在高温高应力下软化是促进摩擦膜发生转变的关键,而缺乏硬质相钉扎,低强度富铜摩擦膜在摩擦表面快速转移是造成摩擦系数热衰减的主要原因.他们进一步通过恒温高温摩擦实验,探明了高温石墨氧化和基体软化联合作用下的材料摩擦学失效行为,得出温度高于600 ℃时,摩擦表面的石墨因氧化而逐渐丧失润滑性,铜基体的软化流动增强,摩擦膜失稳,摩擦表面物质从闸片表面向制动盘表面转移,形成低强度易破坏的摩擦膜,导致摩擦系数热衰退、摩擦系数波动增大和磨耗损量异常升高,乃至摩擦材料完全失效[11–19].Peng等[20]利用TM–1型缩比试验台研究了商用闸片在80~380 km·h–1速度范围内的性能,得出了摩擦膜性质的变化是造成制动过程中轻微磨损(80~160 km·h–1)、中度磨损(200~250 km·h–1)和严重磨损(300~380 km·h–1)三阶段的转变的主要原因.王晔[21]将通过调节闸片组元,制备的样品在制动速度为 50~380 km·h–1范围内制动性能良好,满足TJ/CL307—2014的规定要求.Xiao等[22]则将380 km·h–1下商用铜基制动闸片优异的摩擦磨损性能归因于摩擦表面的氧化物膜.

本文在上述研究的基础上,通过协调调控铜基制动闸片基体组元、摩擦组元和润滑组元,设计了铜基闸片材料,在1∶1台架上按照TJ/CL307—2019标准测试了其摩擦磨损性能,并对摩擦膜的组织结构特征进行了分析,得出了研制闸片摩擦磨损性能优异的原因.

1 实验

铜基闸片的组元包括电解铜粉、雾化铁粉、铬铁合金粉末、铬粉、片状石墨、粒状石墨、二氧化硅等.各组元的含量如表1所示.配制好的原料粉末中添加质量分数为1%的成形剂(橡胶汽油),并在V型混料机中混合均匀.粉末在模具中压制成形,压制压力为450~550 MPa.压坯与镀铜钢背组装后在950 ℃、3 MPa的条件下于H2气氛中进行加压烧结2 h,得到摩擦块.

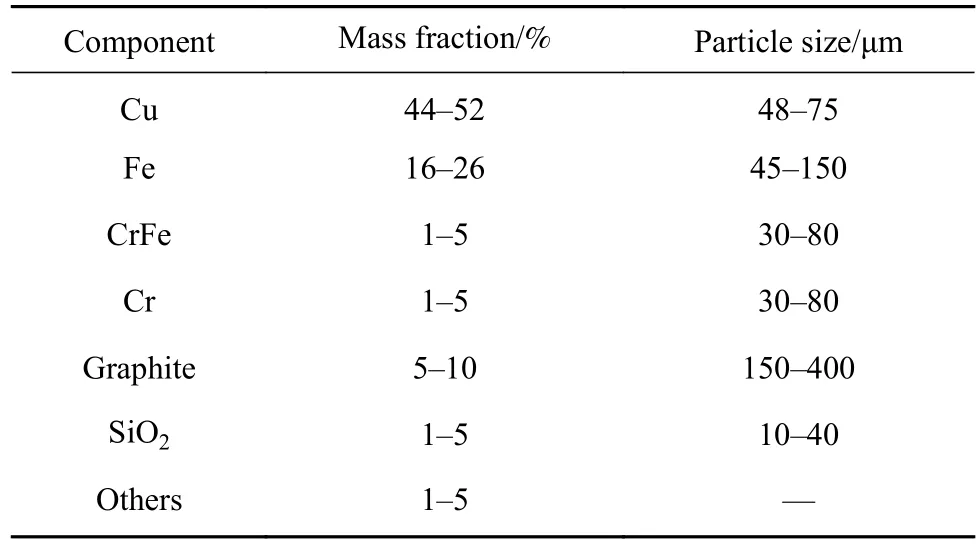

表1 铜基闸片材料的成分及各组元粒径Table 1 Chemical compositions of Cu-based friction materials and size of the components

图1是制备的摩擦块的背散射(BSE)显微组织形貌.粒状石墨、片状石墨、铁、铬和铬铁颗粒均匀分布在铜基体中.片状石墨的排列呈现出方向性,这与压制方向有关 (图1(a)).由图1(b)可见,铁和铬铁硬质组元保持了其原始的形貌,而铬颗粒在烧结过程中形貌发生了显著的改变,形成了多孔状的组织.

图1 铜基摩擦块的BSE显微组织Fig.1 BSE images of the microstructure of Cu-based brake pads

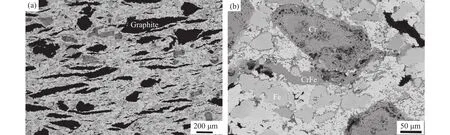

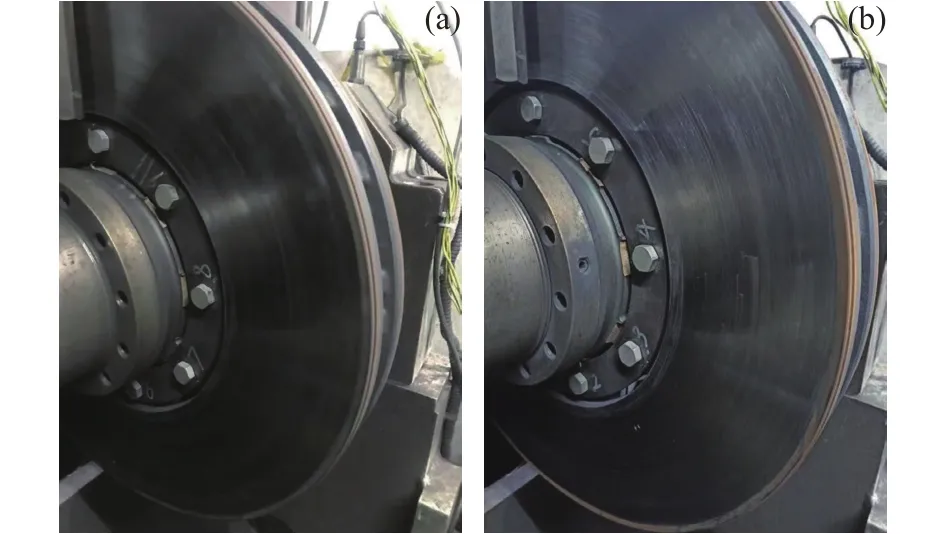

摩擦块在钢背上组装成燕尾I-C型闸片,单侧闸片组的摩擦接触面积为280.8 cm2.1∶1制动动力试验采用美国Link 3600型制动惯量试验台(北京天宜上佳高新材料股份有限公司),如图2所示.按照TJ/CL307—2019标准中的C.6进行,其涵盖速度范围 50~380 km·h–1,双侧制动压力 14~32 kN以及潮湿和干燥工况下的制动.实验后,利用激光共聚焦扫描显微镜(LSCM,OLS4500, Japan)对摩擦块的表面形貌进行了分析.利用扫描电子显微镜(SEM,JSM-6510A)及其配备的能谱仪(EDS)对闸片材料的摩擦表面以及微区的成分和元素分布进行分析.采用透射电镜(TEM,Tecnai G2 F20 S-TWIN,美国)分析摩擦膜中的纳米相.摩擦系数稳定性的计算公式为:

图2 美国 Link 3600 型 1∶1 制动台架.(a)整体形貌;(b)惯量系统;(3)制动盘;(d)实验过程中制动盘状态Fig.2 Full-scale dynamometer (Link 3600, US): (a) overall morphology; (b) inertia system; (c) brake disc; (d) morphology of the brake disc during the test

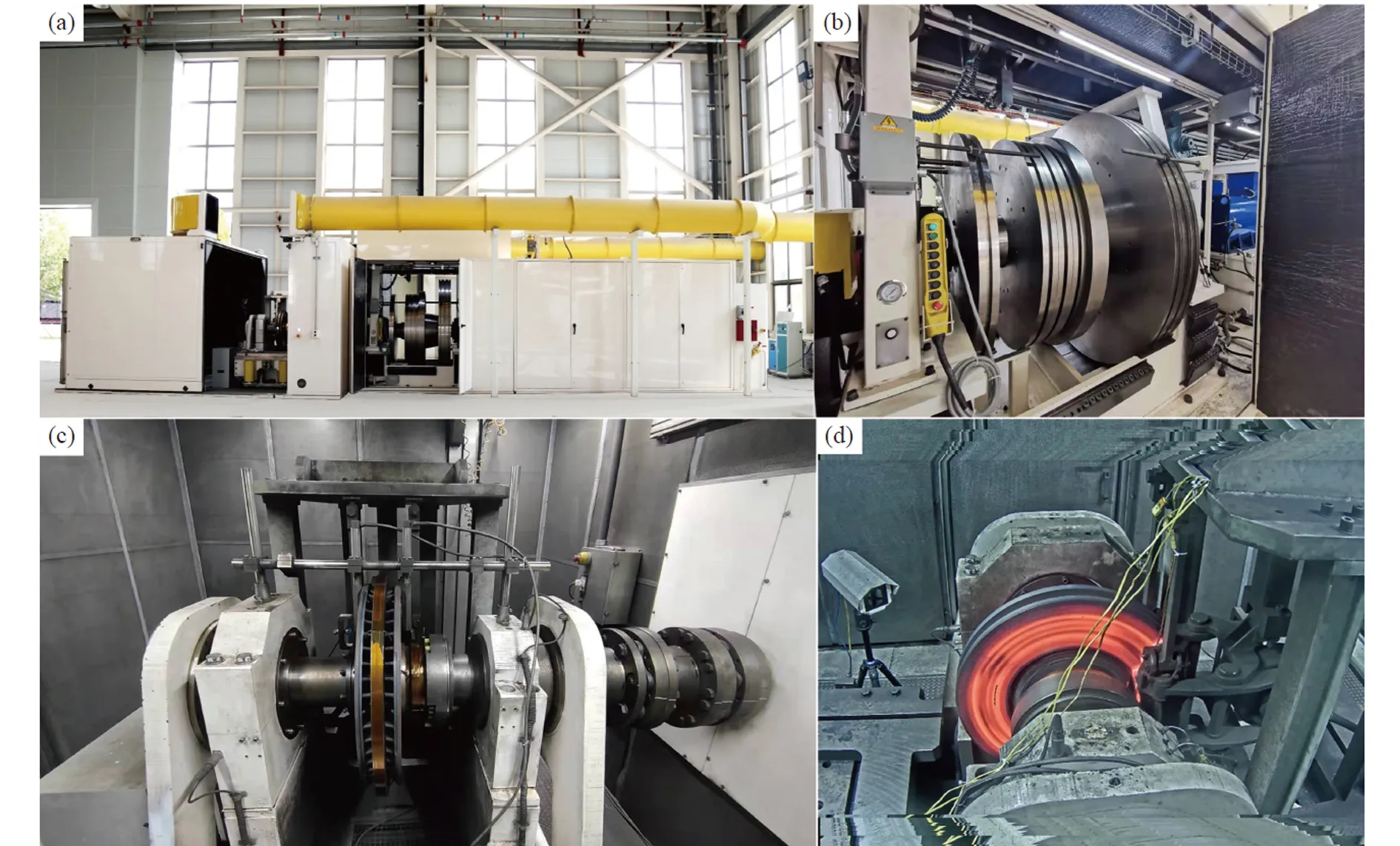

其中 , σ 为 标准差,x¯ 为样本平均 值,xi为第i个 样本值,n为样本容量.摩擦系数的衰退是250和380 km·h–1制动时平均摩擦系数的差值:μ250–μ380.

2 结果与讨论

2.1 摩擦磨损性能

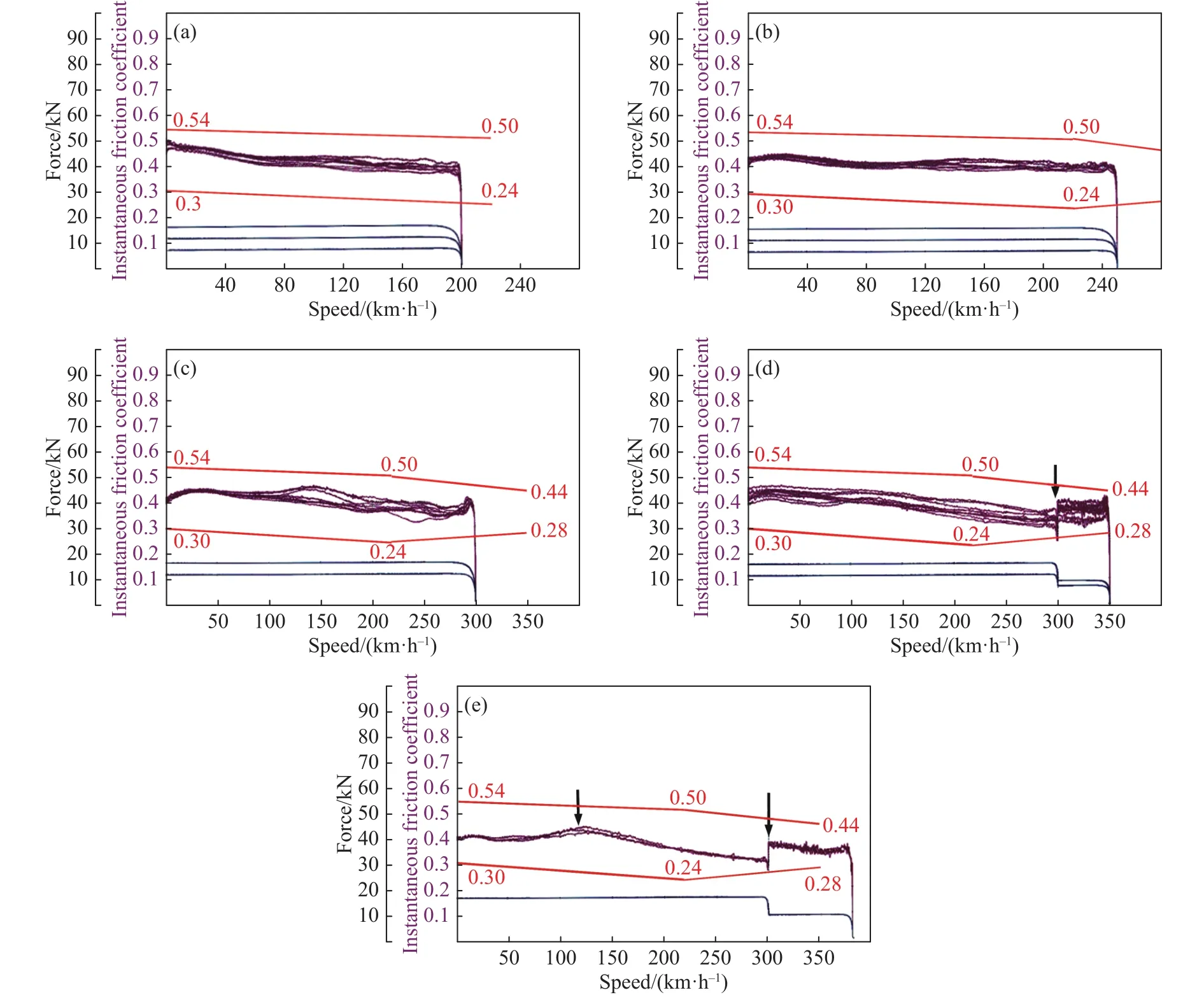

采用美国Link 3600型1∶1制动惯量试验台对闸片的摩擦制动性能进行考核.图3为不同制动速度下的瞬时摩擦系数.红色实线为TJ/CL307—2019标准中B.3所规定的瞬时摩擦系数波动上下限.50~200 km·h–1范围内的瞬时摩擦系数如图3(a)所示.干燥条件下,瞬时摩擦系数平稳,均分布在规定范围内且靠近中间区域.在200和250 km·h–1制动时,瞬时摩擦系数非常稳定,如图3(a)和(b)所示.图3(c)为制动速度为300 km·h–1时的瞬时摩擦系数,与低速下相比(图3(a)),瞬时摩擦系数的波动略有增大.由图3(d)的350 km·h–1制动时的瞬时摩擦系数可见,当制动速度降低到300 km·h–1时,瞬时摩擦系数均出现明显的下降(图3的中箭头所示),这是由制动过程中制动压力的增大引起的.当制动速度≥350 km·h–1时,实验采用的是变压力制动,即制动过程中瞬时速度大于300 km·h–1时压力为FB1,从 300 km·h–1到 0 压力为FB2,其中FB2>FB1.随后瞬时摩擦系数上升,当制动速度降低到120 km·h–1以下时,瞬时摩擦系数略有下凹(图3中箭头所示),表明摩擦系数出现小幅的衰退,这是由摩擦面温度的升高及摩擦表面的损伤加剧造成的[7–8].

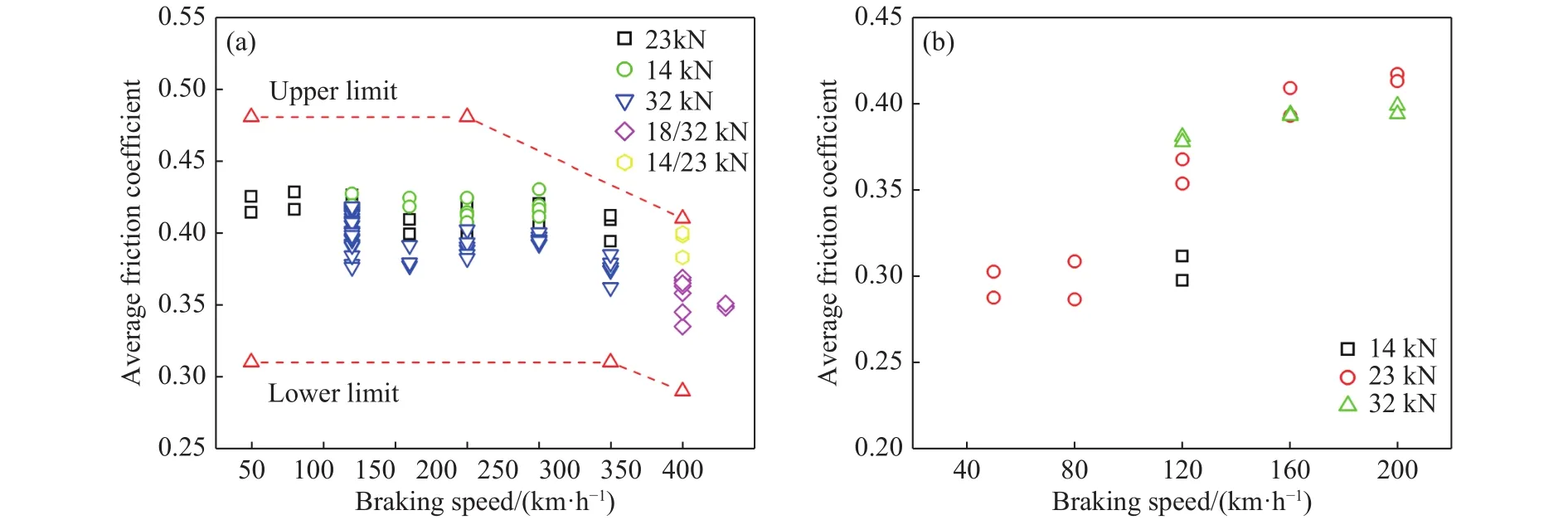

图4为各工况下的平均摩擦系数,红色虚线为TJ/CL307—2019标准中B.3所规定的平均摩擦系数波动上下限.图4(a)为干燥工况下的平均摩擦系数.各制动条件下的平均摩擦系数均位于规定范围内,并且处于靠近中间的位置,除在350 km·h–1下两次平均摩擦系数低于0.35以外,其他制动条件下平均摩擦系数均位于0.35~0.45之间.在较低的制动速度下(50 km·h–1和 80 km·h–1),平均摩擦系数较高,超过0.4,这是由于低速低应力下表面微凸体较多,产生较大的摩擦阻力所致.在 120~250 km·h–1的制动速度范围内,各制动速度下的平均摩擦系数的算数平均值约为0.4,这表明闸片在此制动条件下具有高的摩擦稳定性.在250~350 km·h–1的制动速度范围内,高的制动速度和大的制动压力导致平均摩擦系数的下降,并与上下限的下降趋势一致.制动速度为380 km·h–1时,闸片仍然维持较高的摩擦系数,平均摩擦系数的算数平均值约为0.35.较高的平均摩擦系数有助于降低制动压力,提高制动夹钳使用寿命,降低制动盘的热疲劳,缩短制动距离.对于不同制动压力的影响,在相同的制动速度下,基本规律为平均摩擦系数值随着制动压力的上升而减小,这是由于在更高的压力下摩擦表面更加平滑所致[20,23].图4(b)是在潮湿条件下的平均摩擦系数.在各速度下平均摩擦系数值均高于0.25.在较低的制动速度范围内,制动速度的提高能够带动水膜充分覆盖摩擦表面,从而使得平均摩擦系数随制动速度升高 (50~120 km·h–1)而基本保持不变.当制动速度超过120 km·h–1,制动速度提高导致离心力增加,接触界面上水量降低,使得平均摩擦系数随着制动速度升高而升高.此外,随着制动速度提高,高制动压力下的平均摩擦系数将逐渐低于低制动压力下,趋近于干燥条件下压力与平均摩擦系数的关系,这亦表明在较高的制动速度下水对摩擦接触界面的作用正在降低.

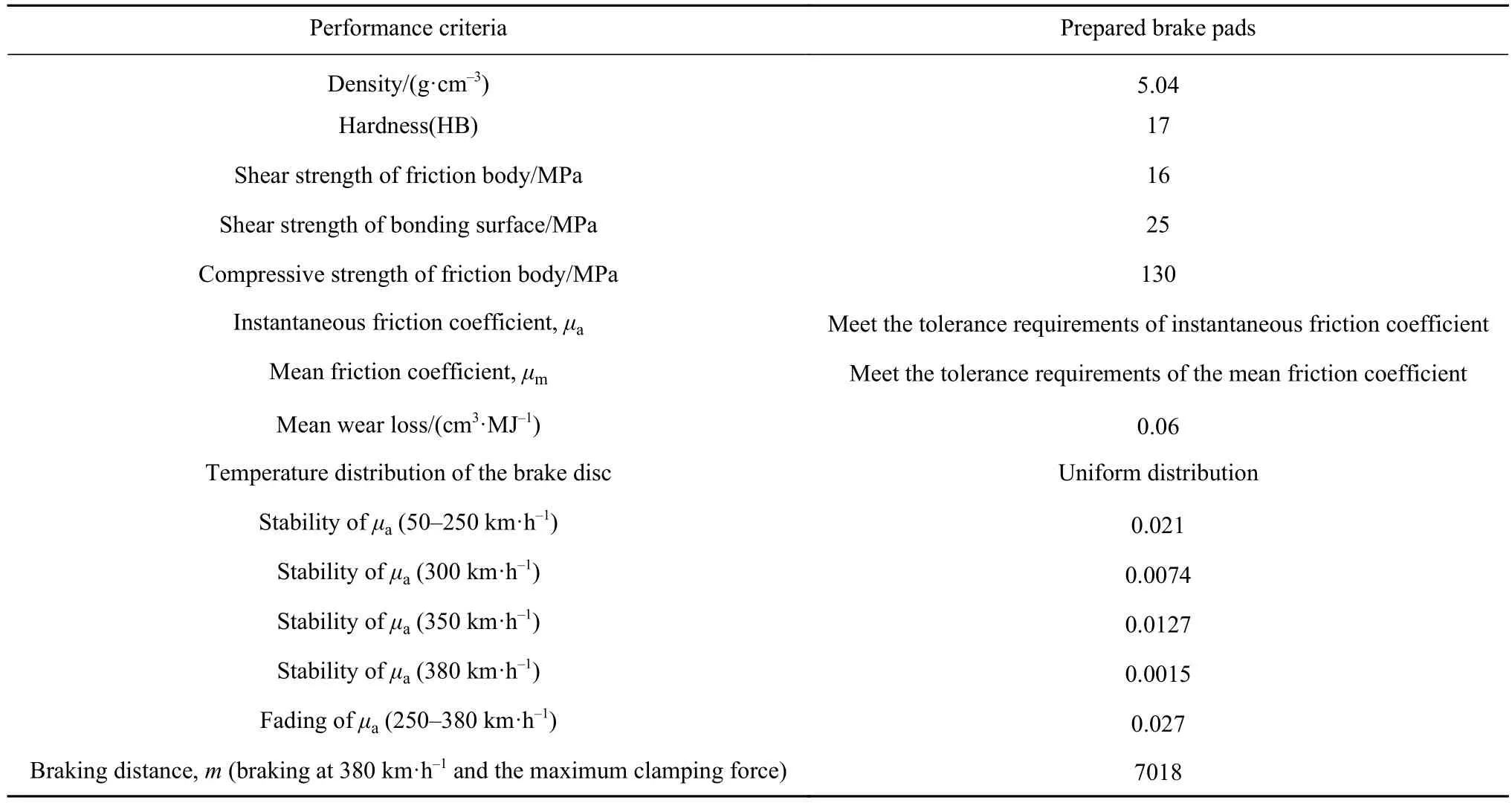

表2为闸片材料的力学性能及由图3和图4统计得出的闸片材料的摩擦制动性能数据.摩擦体的剪切强度达16 MPa,粘结面的剪切强度达25 MPa,摩擦系数衰退(250~350 km·h–1)仅 0.027.平均磨损量仅 0.06 cm3·MJ–1,远低于标准规定值(0.35 cm3·MJ–1).

表2 闸片的力学性能及1∶1台架试验数据Table 2 Mechanical properties of brake pads and test data from the full-scale dynamometer

图3 不同制动速度下的瞬时摩擦系数和制动压力.(a)200 km·h–1;(b)250 km·h–1;(c)300 km·h–1;(d)350 km·h–1;(e)380 km·h–1Fig.3 Instantaneous friction coefficient and braking force under different braking speeds: (a) 200 km·h−1; (b) 250 km·h−1; (c) 300 km·h−1; (d) 350 km·h−1;(e) 380 km·h−1

图4 1∶1 台架实验的平均摩擦系数.(a)干燥条件;(b)潮湿条件Fig.4 Average friction coefficient from full-scale dynamometer under different conditions: (a) dry; (b) wet

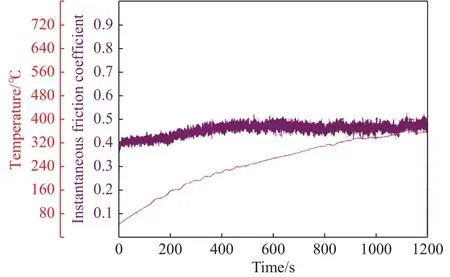

图5为在80 km·h–1下,以30 kW在压力32 kN下持续制动20 min的瞬时摩擦系数和温度的变化.由图可见,温度随着制动时间升高而升高,最终达到350 ℃左右.在温度升高的过程中,闸片的瞬时摩擦系数波动较小,始终位于0.4至0.5之间,几乎与温度升高无关,这表明闸片具有优异的耐热性和摩擦系数稳定性.

图5 在80 km·h–1下,以30 kW在压力32 kN下持续制动20 min的瞬时摩擦系数和温度的变化Fig.5 Variations of instantaneous friction coefficient and temperature during the continuous 20 min braking with the power of 30 kW, braking force of 32 kN, and braking speed of 80 km·h−1

2.2 磨损表面

摩擦副在摩擦的同时也是一种磨损过程,磨屑在力、热的作用下形成一层“摩擦膜”,又称第三体层,它的性质决定了摩擦副的制动摩擦行为.摩擦膜的性质由摩擦材料、对偶材料和摩擦制动条件共同决定,是联系三者的纽带[15].下面对摩擦膜的组织结构特征进行分析,以揭示所制备的闸片具有优异摩擦制动性能的原因.

图6为1∶1台架实验后闸片的表面磨损形貌.摩擦块表面被灰色的摩擦膜所覆盖,摩擦块表面有较浅的划痕,闸片表面并未出现烧痕、隆起、变形、摩擦材料熔化、金属镶嵌、掉边掉角等缺陷.

图6 1∶1台架实验前(a)后(b)闸片的形貌Fig.6 Morphology of the brake pad before (a) and after (b) the braking test on the full-scale dynamometer

图7是台架实验前后制动盘的表面形貌.台架实验前,制动盘表面光洁,如图7(a)所示.台架实验后,制动盘表面仍然保持光洁、无异常损伤(图7(b)),表明闸片能够有效的保护制动盘,延长了制动盘的检修和更换周期.

图7 1∶1台架实验前后制动盘的形貌.(a)实验前;(b)实验后Fig.7 Morphology of the brake disc: (a) before the test; (b) after the test on the full-scale dynamometer

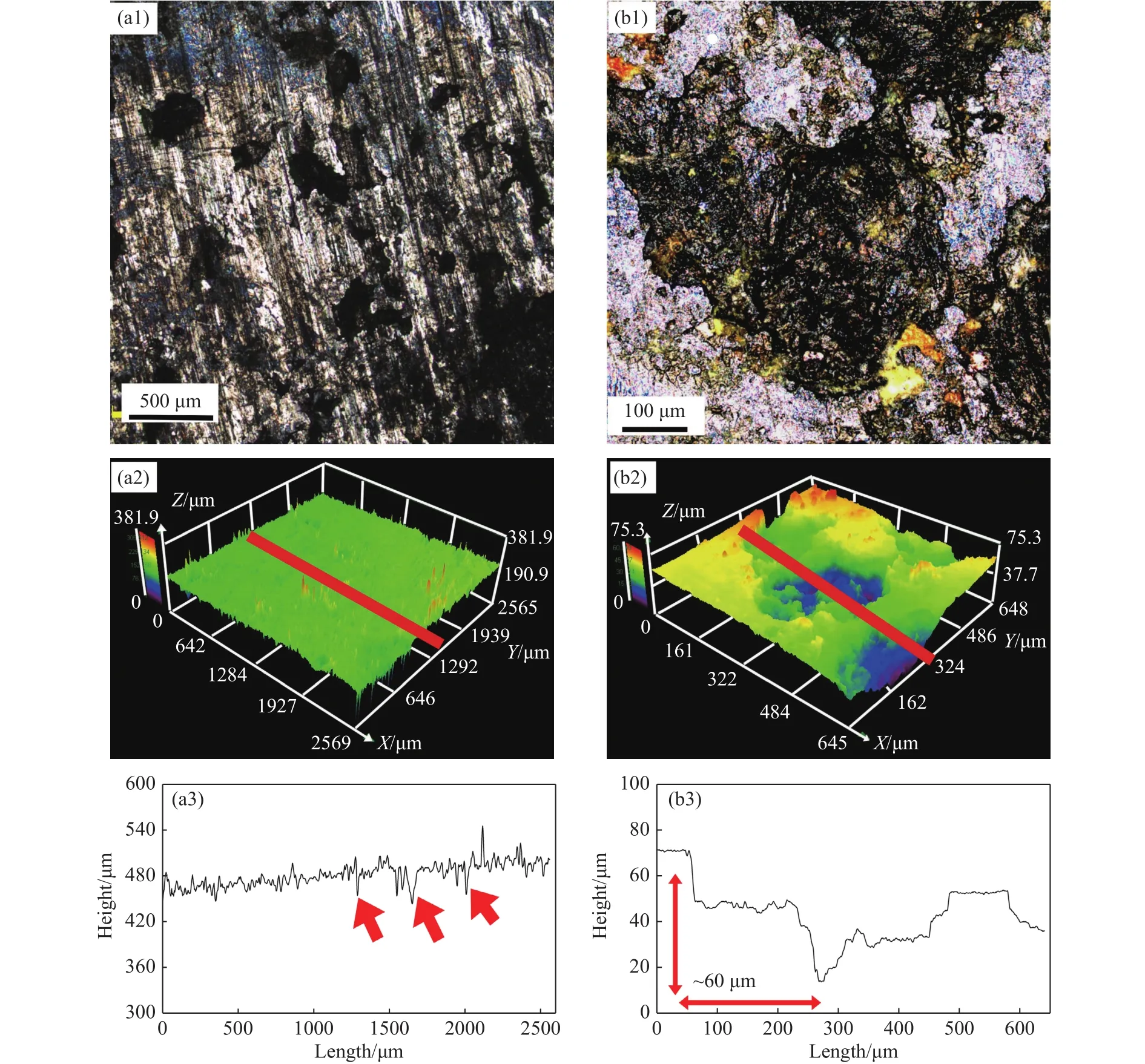

图8为摩擦表面的激光共聚焦图片.摩擦表面被大面积的摩擦膜覆盖,其间夹着剥落坑,摩擦膜表面可见一些小的裂纹及划痕,如图8(a1)所示.由图8(a2)所示的三维形貌图可见,摩擦膜总体平坦,但高低区域亦交错分布,由图8(a3)所示的轮廓图上可见摩擦膜高度的波动,表明在磨粒磨损机制的作用下,在摩擦膜表面形成大量的划痕.图8(b1)和(b2)为摩擦表面剥落坑的形貌,其深度差可达60 μm(图8(b3)),这是在累次制动过程中摩擦膜在持续的热、力作用下的局部剥落所致.

图8 磨损表面在LSCM下的形貌,相应的三维形貌和高度分析.(a1~a3)具有大面积摩擦膜覆盖的区域;(b1~b3)发生剥离磨损的区域Fig.8 LSCM images of the worn surface, 3D morphologies, and corresponding height analysis: (a1–a3) regions covered by the large-scale friction film;(b1–b3) wear regions

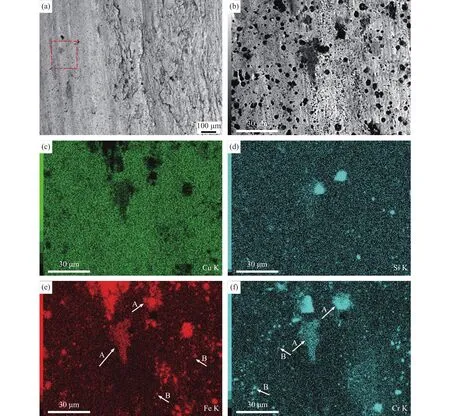

图9为台架试验后摩擦表面的BSE形貌.由图9(a)可见,摩擦表面不同区域的状态不一致.图9(a)的左边摩擦膜相对平坦连续,而靠近右边的摩擦膜上有较多的裂纹,呈现破碎的特征.这表明摩擦表面的摩擦膜始终处于形成和破坏的过程中,摩擦膜处于一种动态平衡状态.在图9(a)左侧的连续摩擦膜中均匀分布着许多黑色粒状物,如图9(b)所示.黑色的粒状物尺寸为微米级,均匀镶嵌在摩擦膜中,Cu、Si、Fe和Cr元素的分布如图9(c)~(f)所示.由图9(d)可推测,该粒状物为SiO2.由图9(e)和(f)所示的Fe和Cr元素的分布可见,两种元素分布重叠区域为添加的大粒径CrFe合金颗粒(图9(f)中的箭头A所示),其突出于摩擦表面.两种元素不重叠的区域为Fe和Cr的氧化物(图9(f)中的箭头B所示),表明在高速制动过程中破碎的Fe、Cr颗粒氧化,形成了小粒径的Fe和Cr的氧化物.

图9 摩擦膜的BSE形貌(a,b)以及图(b)中相应的元素面分布分析.(c) Cu; (d) Si; (e) Fe; (f) CrFig.9 BSE images of the friction film (a,b) and element mapping in (b): (c) Cu; (d) Si; (e) Fe; (f) Cr

图10为摩擦表面横截面的BSE显微组织.如图10(a)所示,在摩擦表面存在着显著向基体方向凸出的摩擦膜.在摩擦膜的下部,有较多添加的硬质颗粒,其中红色箭头标注的为CrFe,Fe及SiO2等,其保持原始形貌或者是在高压下破碎,这些硬质颗粒起到承载和保护摩擦膜的作用.利用这些硬质颗粒的第一平台作用,能够阻碍磨屑运动,增大第二平台的面积分数及尺寸.此外,摩擦膜的厚度与其下部的硬质颗粒的分布状态有关,硬质颗粒多的区域摩擦膜的厚度较薄,反之摩擦膜较厚,这表明硬质颗粒能够控制摩擦膜的厚度(图10(b)).利用粗颗粒硬质相对制动盘表面的犁削作用控制摩擦膜的厚度,降低摩擦表面物质的转移速率,能够提高摩擦系数稳定性.绿色箭头所示为Cr颗粒,颗粒内部可见很多的孔隙,利用铬颗粒偏扩散成孔和易氧化的性质,将其作为氧化物源,能够为摩擦膜源源不断提供Cr2O3强化相.粒状石墨和片状石墨在摩擦材料中的作用机理不同,片状石墨润滑面积大、润滑性好,但是易剥落,会造成磨损量的增大,由图10(c)可见靠近摩擦表面的片状石墨发生了严重的破坏和剥落.低速下片状石墨充当润滑组元,稳定并降低摩擦系数.粒状石墨强度高,靠近摩擦表面的粒状石墨虽然在制动压力下也出现了变形的特征,但是仍然较好的钉扎在摩擦表面,没有出现面裂纹以及剥落,如图10(d)所示.此外,在粒状石墨的边缘还可以储存磨屑(图10(d)中的箭头所示),表明其在高速下兼具摩擦组元的功能,起到增摩的作用.因此,片状石墨和粒状石墨两者搭配兼顾了高、低速下的摩擦系数稳定性,并提高了闸片的耐磨性.

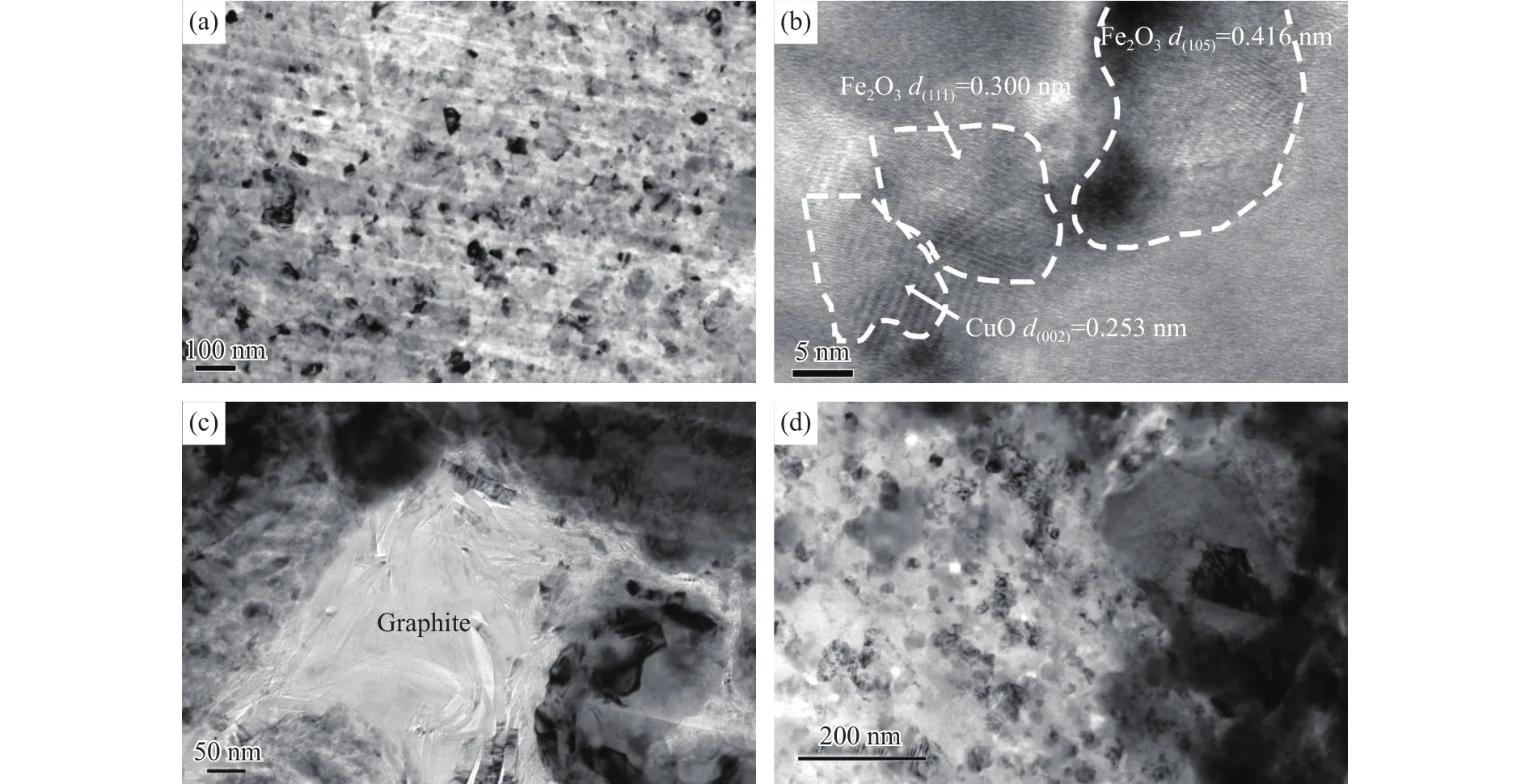

为了进一步分析摩擦膜的内部结构特征,对摩擦膜的进行了TEM分析,如图11所示.从图11(a)的明场像可见,摩擦膜中存在着大量较图9中更小的颗粒,粒径为20~90 nm.在图11(b)的高分辨TEM照片中,观察到了20 nm左右的CuO和30~50 nm的Fe2O3氧化物颗粒的存在.纳米氧化物是提高摩擦膜强度和硬度最有效的强化相.图11(c)表明石墨是摩擦膜的重要组成成分之一,其来源于破碎的石墨组元,在摩擦膜中仍具有润滑作用.除了小于100 nm的氧化物颗粒外,摩擦膜中还存在着数百纳米的硬质颗粒,其与尺寸更小的氧化物颗粒共存与摩擦膜中,如图11(d)所示.

图11 表层摩擦膜中纳米相的TEM形貌.(a)氧化物颗粒形貌;(b)氧化物的高分辨TEM(HRTEM)显微组织;(c)石墨形貌;(d)粒径不同的氧化物颗粒Fig.11 TEM images of nanoparticles in the friction film: (a) image of oxide particles; (b) HRTEM image of oxide particles; (c) image of graphite;(d) oxide particles with different particle sizes

2.3 摩擦膜的动态稳定化机制

高速制动过程中,高温和高应力是驱动摩擦表面不断演变的两个关键因素.一方面,高温和高应力导致铜基体的强度降低及软化流动[24–25],参与氧化膜的形成,形成的富铜相开始软化并覆盖原有的摩擦氧化膜[26–27].由于温度分布不均,盘表面的凸起以及磨粒的挤压作用,摩擦表面下凹变形,富铜相和富铁氧化膜的交替覆盖形成层状摩擦膜,该摩擦膜呈涡流运动模式,使摩擦膜内的物质进一步碾磨、破碎、细化和均匀化,形成的涡流结构摩擦膜[7–8]与基体性质差异大,二者之间容易产生裂纹,并从摩擦表面剥落.低强度易转移的富Cu摩擦膜在摩擦界面起润滑作用,导致高速下(图3(e)中的箭头所示)摩擦系数的衰退.在380 km·h–1制动条件下的摩擦膜出现了涡流结构摩擦膜(图10(a)),并对应瞬时摩擦系数(图3(e))的小幅衰退,但是平均摩擦系数和瞬时摩擦系数仍分布在规定范围内(图3和4),磨耗量较小,可见局部涡流结构并未造成摩擦膜的失稳和摩擦系数大的波动,适度的涡流运动模式细化了氧化物颗粒,为摩擦膜提供了纳米强化相.另一方面,高温使摩擦表面物质氧化,生成大量的氧化物,包括Fe的氧化物,Cr的氧化物和Cu的氧化物.这些氧化物的尺寸较小,达到纳米级别,广泛的分布于摩擦表面,能够对富Cu摩擦膜起强化作用(图11).除了纳米氧化物之外,摩擦表面发现大量均匀分散的微米尺寸的硬质颗粒(图9(a)和(b)),由硬质颗粒的破碎而来.除CrFe,Fe及SiO2等在应力作用直接破碎以外,在基体中Cr在烧结过程中会与周围的铁发生偏扩散,在铬颗粒中形成很多的孔隙,降低了铬颗粒的强度[16].在高应力下,多孔铬颗粒破碎和氧化,将其作为氧化物源,为摩擦膜源源不断提供强化相,提高了摩擦膜的强度.此外,除了纳米级的氧化颗粒和微米级破碎硬质颗粒,添加进闸片的多种原始硬质颗粒也起了关键作用.这些颗粒分布于摩擦表面以及亚表面,有效的提高了基体的强度,阻碍了富Cu涡流结构摩擦膜的快速拓展(图10(a)),维持了摩擦表面稳定并降低了发生磨损的深度,提高的摩擦系数稳定性以及耐磨性.略微突出于摩擦表面的硬质颗粒(图9(e)和(f)中的CrFe颗粒)直接与对偶盘接触,增加摩擦力的同时起清扫对偶盘表面转移物的作用.综上,高温高应力下摩擦表面Cu软化后起“溶剂”作用,内部容纳了从纳米级到微米级的硬质颗粒,外部具有大尺寸硬质颗粒,这些颗粒反过来在多尺度对低强度富Cu摩擦膜起强化作用,从而使得富Cu摩擦膜在保证较好塑性的同时具有高的强度,促进了摩擦表面的稳定,使闸片表现出优异的摩擦制动性能.创造条件促进摩擦膜的动态稳定化,避免其在摩擦表面快速转移,是获得优异的摩擦制动性能的关键.摩擦膜动态稳定化的关键是基体提供高强度支撑,内部硬质颗粒强化摩擦膜,外部摩擦组元钉扎摩擦膜,并且摩擦膜厚度要适中.

3 结论

(1) 研制闸片具有摩擦系数稳定性高、磨耗低和不伤盘等特点.瞬时摩擦系数和平均摩擦系数均满足TJCL/307—2019标准的要求,摩擦系数稳定性为 0.0015,250~380 km·h–1制动速率范围内的摩擦系数热衰退仅 0.027,在 380 km·h–1下的平均摩擦系数仍维持在0.35左右,平均磨耗仅0.06 cm3·MJ–1.

(2) 通过多尺度颗粒的强化,获得了高强韧、低转移速率摩擦膜:大粒径摩擦组元作为外部运动障碍钉扎摩擦膜,摩擦膜中的亚微米磨屑作为摩擦膜与对偶盘的啮合点,提供摩擦反作用力,以保持高速制动时的摩擦系数;通过添加易氧化组元为摩擦膜源源不断提供氧化物,研磨生成的纳米氧化物作为弥散强化相,从而实现多尺度协同增强,实现摩擦膜的动态稳定化,避免其在摩擦表面快速转移,从而使得闸片体现出优异的摩擦磨损性能.