改性炼钢污泥催化剂的催化脱硝性能

田京雷,侯环宇,郭泽锋,陈 靖,邢 奕,苏 伟✉

1) 天津大学环境科学与工程学院,天津 300072 2) 河钢集团有限公司,石家庄 050023 3) 北京科技大学能源与环境工程学院,北京 100083

我国是能源生产和消费大国,由于占地面积大、人口基数大且经济正处于高速发展阶段,这使得石油、煤炭和天然气等化石燃料的消耗日益增加,导致大气污染成为我们日趋严重的环境问题.其中氮氧化物(NOx)是一种最为常见的大气污染物,会造成酸雨、产生光化学烟雾、导致臭氧层破坏并直接危害人体健康[1–3].众多脱硝工艺中,选择性催化还原(Selective catalytic reduction,SCR)技术仍是脱硝的主流工艺,目前以TiO2为载体的V2O5催化剂是应用最为广泛的商业SCR催化剂[4].但催化剂制备过程相对复杂,制备成本高,其次失效催化剂危废处置问题也是难点,因此有必要研发一种廉价的催化剂制备方法[5–6].

近年来SCR催化剂的相关研究表明,铁氧化物具有一定的环境友好性和较高的热稳定性,在脱硝反应中表现出良好的SCR活性、N2选择性和对H2O和SO2的耐受性[7].氧化铁的使用既可以增加氧空位以及晶格氧物种,促进NO氧化为NO2,加速快速SCR过程;还可以抑制(NH4)2SO4和 NH4HSO4的沉积,提高催化剂的抗硫性能,同时可以与其他过渡金属氧化物相互作用产生新的活性位点[8].Zhang等[9]研究了Fe对钒基催化剂改性的作用,他们发现Fe的引入可以增加催化剂的弱酸位点,在SCR反应中由NH3在弱酸位点形成的NH4+更易于附着和活化.引入Fe可以形成Fe3+—O—V5+键,导致FeVO4表面含有大量的吸附或活化反应物的缺陷.铁的存在可以改变VOx表面物种的电子密度并诱导更多的Lewis酸位点和Brønsted酸位点用于SCR反应,有利于提高SCR的反应活性.Liu等[10]制备了WO3/Fe2O3催化剂,该催化剂不仅在 275 °C 到 425 °C 时 NOx转化率超过 90%,还具有良好的H2O和SO2抗性,其较高的催化性能主要归因于Fe2O3和WO3的协同作用.

此外,对催化剂进行结构修饰是提高催化剂活性的有效方法.煅烧是改变催化剂结构的最简单方法之一,因为焙烧温度对催化剂的结构性能、氧化还原能力和缺氧量有相当大的影响[11].而利用酸性物质改性催化剂能明显提升催化剂的表面酸性,通过提高催化剂对氨的吸附能力从而改善催化剂的SCR活性,其中硫酸根改性因能明显提升催化活性和催化剂的抗硫性能而受到广泛关注.Ciambelli等[12]发现,可以在一定程度上改善催化剂表面酸性位点的酸性强度,从而增强催化剂对反应气体的吸附能力,促进反应进行.陈旺生等[13]利用硫酸对烧结矿催化剂进行改性,发现经过硫酸浸渍以后烧结矿催化剂的主要成分是Fe2O3和铁的硫酸盐.位于烧结矿表面的硫酸盐成分可以提供更多的酸性位点,从而提高催化剂对反应气体的吸附活化能力,促进反应进行.Lian等[14]研究了硫酸改性对CeO2催化剂酸性和氧化还原性能的影响,发现硫酸盐的沉积显著提高了催化剂的催化性能,增加了酸性和高温活性,提高了高温NOx转化率和N2选择性.

以上研究表明,以V和Fe作为活性组分的催化剂在SCR反应中表现出了巨大的潜力.而钢铁企业在炼钢过程中会产生大量生产废料,针对河钢集团承钢公司钒钛资源禀赋,其产生的废料中含有不同价态的铁与钒.利用这些废料制备脱硝催化剂,可以避免V、Fe等活性成分的复杂提取过程,催化剂的生产成本也将大大降低.因此,本文以河钢集团承钢公司在炼钢过程中产生的炼钢污泥作为原材料,通过焙烧预处理与硫酸改性的手段考察该催化剂催化还原NOx的反应活性.并通过扫描电镜(SEM)、BET比表面积测试、X射线荧光光谱分析(XRF)、X射线衍射分析(XRD)和氨气程序升温脱附分析(NH3-TPD)等表征手段对催化剂进行分析,以此来探究不同改性手段对炼钢污泥催化剂的影响机理.

1 实验部分

1.1 催化剂制备

对来自河钢集团承钢公司炼钢工序中得到的炼钢污泥(Steelmaking sludge,SS)干燥去除水分后进行机械破碎,筛分取粒径40~60目的固体颗粒,分别进行焙烧改性、硫酸改性和硫酸–焙烧改性.焙烧改性方法如下:取 20 g SS 置于坩埚中,在空气气氛下用马弗炉分别在400/600/800 °C焙烧 3 h,最后获得的样品标记为 SS-C-T(T 取 400、600 和 800).硫酸改性方法如下:首先将 20 g SS置于烧杯中,加入 10 mL 浓度为 1/5/9 mol·L–1的H2SO4溶液浸没SS并搅拌混合均匀,静置30 min后将得到的悬浮液过滤并用去离子水洗涤,置于烘箱中与 105 °C 干燥 12 h,干燥后得到的样品标记为 SS-A-M(M取 1、5和 9).硫酸–焙烧改性方法如下:将使用 5 mol·L–1的 H2SO4改性得到的样品20 g置于坩埚中,在空气气氛下用马弗炉在500 °C焙烧3 h,最后获得的样品标记为SS-A-C.

1.2 催化剂活性测试

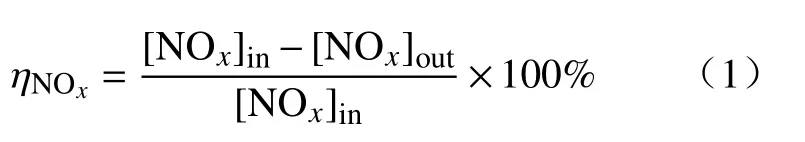

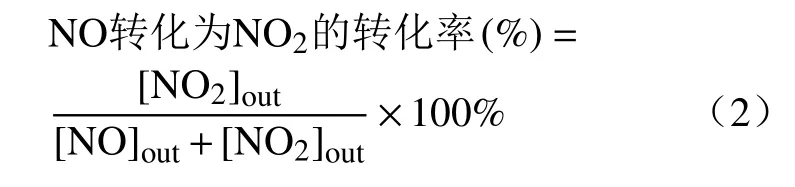

实验采用的催化剂活性测试装置流程示意图如图1 所示.反应器(ϕ10 mm × 600 mm)中装有3.5 g催化剂,利用管式炉将其从室温连续加热到200 °C,并从 200 °C 分段加热到 450 °C,加热速率 为 5 °C·min–1.所 使 用 的 模 拟 烟 气 气 体 流 量为 800 mL·min–1, 包 括 NO(300 mg·m–3) 、 NH3(300 mg·m–3)、O2(6.0%)和 N2(平衡气体).出口处的NO和NO2浓度会用烟气分析仪(MRU NOVA plus)进行测量,从 200 °C 到 450 °C,系统在每个所需温度下稳定20分钟后记录数据.NOx转化率如式(1)所示:

图1 活性测试实验流程示意图Fig.1 Schematic diagram of the activity test experiment process

式中,[NOx]=[NO]+[NO2],[NOx]in为反应装置入口处的NOx浓度,[NOx]out为反应器出口处的NOx浓度.

在相同的实验条件下,除气体组成外,在同一反应器中进行NO氧化成NO2的实验过程.气体组分含有 300 mg·m–3的 NO、6% 的 O2和 N2作为平衡气.通过下面的式(2)得到NO转换为NO2的转化率:

1.3 催化剂表征

(1)比表面积和孔体积测试.

采用 Brunauer-Emmett-Teller(BET)法测定催化剂比表面积,此外采用Barrett-Joyner-Halenda(BJH)法测定平均孔径和总孔体积.本实验采用BELSORP-mini II进行分析测试.

(2)扫描电镜分析(SEM).

采用日本日立公司热场发射扫描电镜(SU5000)进行电镜扫描,以此来分析不同改性手段对催化剂表面形貌的影响.

(3)X 射线荧光光谱分析(XRF).

为了研究催化剂的主要元素含量,采用XRF-1800进行XRF分析.

(4)X 射线衍射分析(XRD).

采用X射线衍射仪(Ultima IV)进行XRD分析,以此来探究催化剂的主要化学成分.使用Jade软件对得到的图谱进行分析.

(5)NH3程序升温脱附分析(NH3-TPD).

采用美国麦克公司全自动程序升温化学吸附仪(AutoChem II 2920)进行 NH3-TPD 分析,对催化剂的表面酸性进行研究.

(6)NO 程序升温脱附分析(NO-TPD).

采用实验室配气–成分检测系统进行NO-TPD分析,对催化剂表面的NO吸附情况进行研究.

2 结果与讨论

2.1 催化剂活性

2.1.1 焙烧温度对催化活性的影响

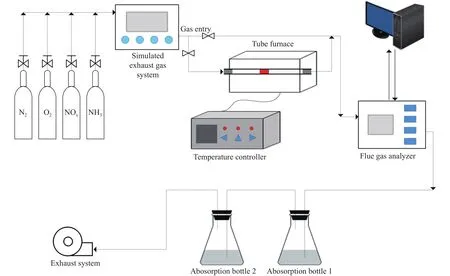

为了探究焙烧改性的温度对催化剂活性的影响,本研究制备了焙烧温度分别为400、600和800 °C的炼钢污泥SCR脱硝催化剂,其活性测试结果如图2.

图2 焙烧改性 SS 催化剂的脱硝性能Fig.2 Denitrification performance of the SS catalysts modified by roasting

由图2可以看出,焙烧改性对催化剂活性有较为明显的提升,在200~450 °C的温度窗口内,焙烧催化剂的催化活性均随着反应温度的升高而出现先升高后下降的趋势.400 °C焙烧的催化剂在350 °C反应条件下具有最高的催化活性,脱硝率为57.6%.总体来说三种不同温度的焙烧改性效果差距不大,而SS-C-600和SS-C-800催化剂的活性较低,这可能是因为SS催化剂在高温下(600或800 °C)焙烧时发生烧结,导致催化剂发生了一定的结构变化,内部的孔结构发生坍塌使其表面积及活性位点减少,最终使其催化活性下降.值得注意的是未改性的SS催化剂在400~450 °C时脱硝效率呈现负值,这一现象与Ye等[15]的研究相类似.这是因为NH3的氧化程度随着温度的升高而增加,当温度大于350 °C时NH3被过度氧化为NO和N2,使得NOx的转化率降低,其反应方程式如下[16]:

2.1.2 硫酸浓度对催化活性的影响

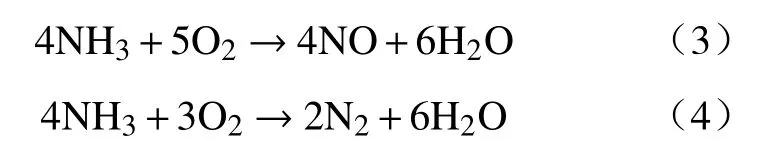

为了探究硫酸改性的酸浓度对催化剂活性的影响,本研究使用 1、5 和 9 mol·L–1的 H2SO4溶液对SS催化剂进行浸渍改性,其活性测试结果如图3.

图3 硫酸改性 SS 催化剂的脱硝性能Fig.3 Denitrification performance of the SS catalysts modified by sulfuric acid

由图3可以发现,H2SO4对SS催化剂的催化性能具有很高的促进作用,在300 °C的反应温度下,未改性的SS催化剂催化效率仅有22.9%,而经过 1 mol·L–1的 H2SO4改性后催化剂的催化效率就可以达到68.9%.随着H2SO4浓度增加,催化剂的催化活性逐渐增强,经过 9 mol·L–1的 H2SO4改性后催化剂的催化效率最高为88.5%.硫酸具有如此明显的改性作用的原因可能是H2SO4与SS发生反应产生了硫酸盐物种,为催化剂提供更多酸性位点从而提高其表面酸性,有利于NH3在催化剂表面的吸附,提高催化剂的催化性能.而SS-A-9催化剂与SS-A-5催化剂相比脱硝效率相差不大的原因可能是过量的硫酸盐覆盖和堵塞了催化剂内部的孔结构,同时过量的酸性位点覆盖了部分氧化还原位点,导致其低温活性较低[17].这与SS-A-9催化剂在200~250 °C下反应活性略低于SS-A-5催化剂的现象符合.此外,SS-A-1催化剂在400~450 °C时脱硝效率呈现负值,其原因与未改性SS催化剂相同,在高温下出现了NH3的过度氧化,这可能是因为 1 mol·L–1的 H2SO4溶液浓度较低,与SS发生的反应不完全使得SS-A-1催化剂中含有大量未改性的SS,而硫酸改性会提升催化剂的氧化还原能力,最终导致SS-A-1催化剂在高温下比SS催化剂产生更多的NO.

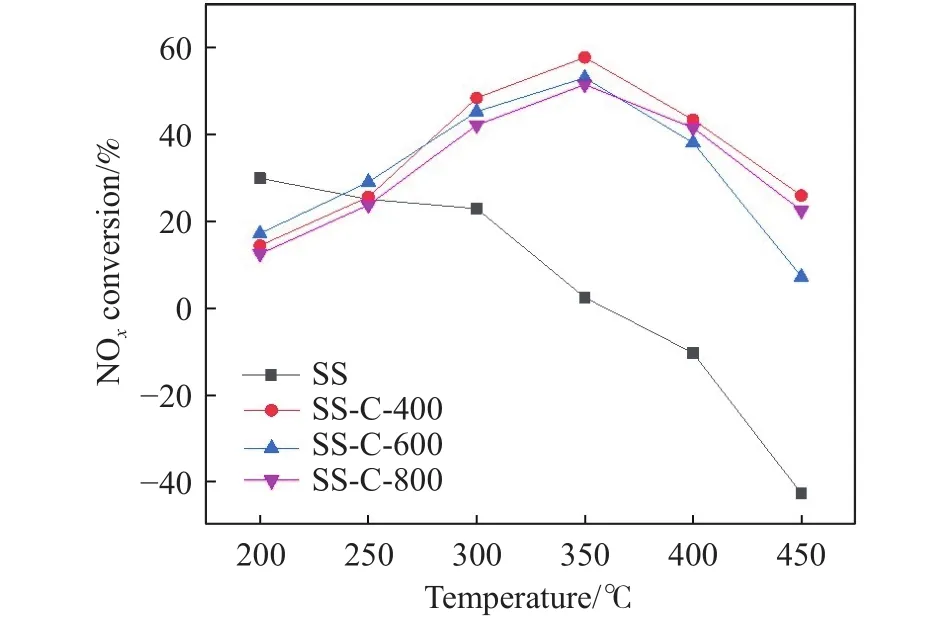

2.1.3 改性方式对催化活性的影响

为了探究不同改性方式对催化剂活性的影响,本研究对SS催化剂进行了硫酸–焙烧改性,其中硫酸浓度选取 5 mol·L–1.这是因为之前的实验结果表明 5 mol·L–1的硫酸改性与 9 mol·L–1的硫酸改性对催化剂催化活性的促进作用基本一致,而选用 5 mol·L–1的硫酸可以有效降低催化剂制备成本.其活性测试结果如图4.由图4可以发现,焙烧改性、硫酸改性和硫酸–焙烧改性三种不同的改性方法均可以提升催化剂的脱硝性能,其中硫酸改性的催化剂脱硝性能更好,5 mol·L–1硫酸改性的催化剂在300 °C下脱硝效率最高可以达到86.3%.而硫酸–焙烧改性的催化剂300 °C时脱硝效率略低于硫酸改性催化剂,仅为72.9%,这可能是因为焙烧改性不仅导致催化剂发生了结构变化,还使生成的硫酸盐物种分解[18],最终导致催化效率下降.

图4 不同改性方式对SS催化剂脱硝性能的影响Fig.4 Effect of different modification methods on denitration denitrification performance of the SS catalysts

2.1.4 氧化能力分析

图5介绍了 SS催化剂在 200~450 °C时将NO氧化为NO2的氧化能力.与改性的催化剂相比,未改性SS催化剂在中低温具有相对较低的NO氧化能力,经硫酸改性后的SS-A-5催化剂氧化能力略有提高,而经过焙烧处理的SS-C-600和SS-A-C催化剂展现出很高的NO氧化能力.这些观察表明催化剂经焙烧后明显提升了活性组分高价态比例,进一步提高氧化NO的能力,更有利于NH3-SCR反应的进行.这与后续XRD表征谱图中得到的SS-C-600和SS-A-C催化剂中存在大量赤铁矿(α-Fe2O3)的结果一致.

图5 SS 催化剂在 200~450 °C 时将 NO 氧化为 NO2 的转化率Fig.5 Conversion rates of the SS catalysts to oxidize NO to NO2 at 200–450 °C

2.2 催化剂表征

2.2.1 元素成分分析

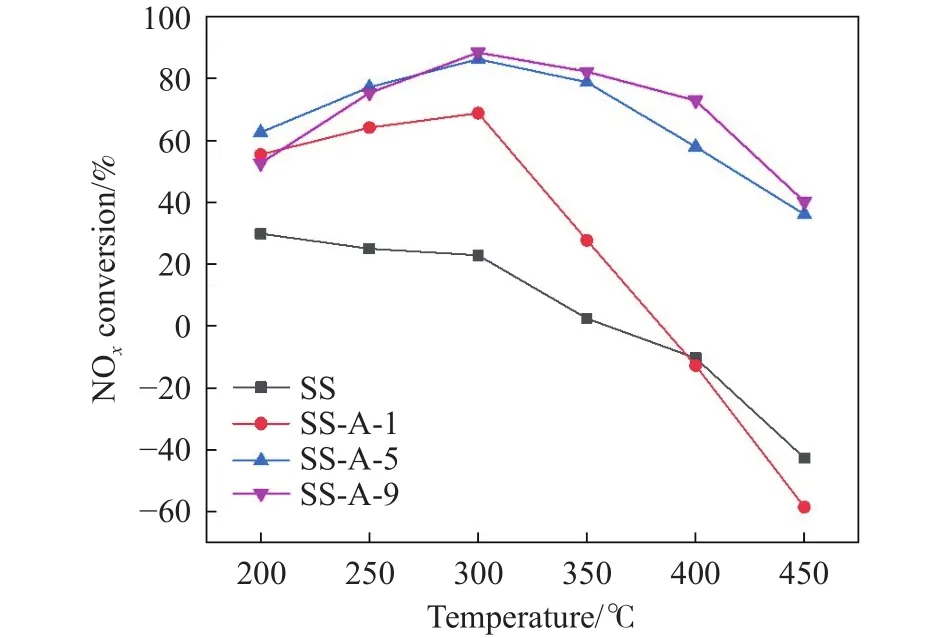

对未改性SS催化剂和SS-C-600、SS-A-5、SSA-C催化剂进行XRF表征分析,其结果表1所示.表中显示了SS催化剂改性前后的主要成分(氧化物形式),这说明SS催化剂的主要活性组分可能是Fe、Mn、V、Ti.催化剂中的Ca元素属于碱土金属,其含量较多,而CaCO3和CaSO4等物质在高温时容易发生团聚,从而覆盖活性位点使催化剂活性降低;它还会导致催化剂的化学吸附氧含量降低,从而影响催化剂的催化性能[19–20].这可能是未改性SS催化剂活性较低和SS-C-600催化剂相比于SS-A-5、SS-A-C催化剂活性下降的原因.催化剂焙烧前后主要成分的比例变化不大,这说明焙烧改性对未改性SS催化剂的结构影响较小.经过硫酸改性后,催化剂中的S元素含量大幅度增加,这表明硫酸改性后产生了大量的硫酸盐物种,而硫酸盐物种的产生有利于提高催化剂的脱硝活性,这与活性测试的结果相符合.

表1 催化剂元素分析结果(质量分数)Table 1 Elemental analysis of the catalysts%

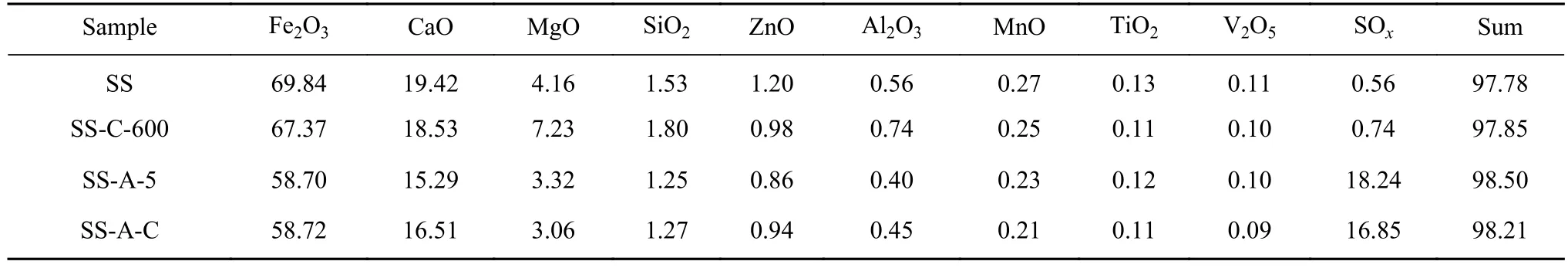

2.2.2 表面形态分析

通过对催化剂的SEM表征进行分析,可以有效地了解改性前后催化剂表面形貌的变化,图6为四种催化剂的SEM分析结果.由图6中可以发现,未改性的催化剂表面较为光滑,焙烧对于催化剂的表面形貌影响不大,出现了一定的团聚现象.而经过硫酸改性之后的SS-A-5和SS-A-C的表面比未改性催化剂的表面更加粗糙,出现了更多小颗粒.这说明硫酸改性在一定程度上改变了催化剂的表面形貌,减小了晶粒尺寸,从而促进反应气体与活性位点之间的充分接触,这有利于催化活性的提高.

图6 催 化 剂 扫 描 电 镜 分 析 谱 图.(a)SS; (b)SS-C-600; (c)SS-A-5;(d)SS-A-CFig.6 SEM analysis spectrum of catalysts: (a)SS; (b)SS-C-600; (c)SSA-5; (d)SS-A-C

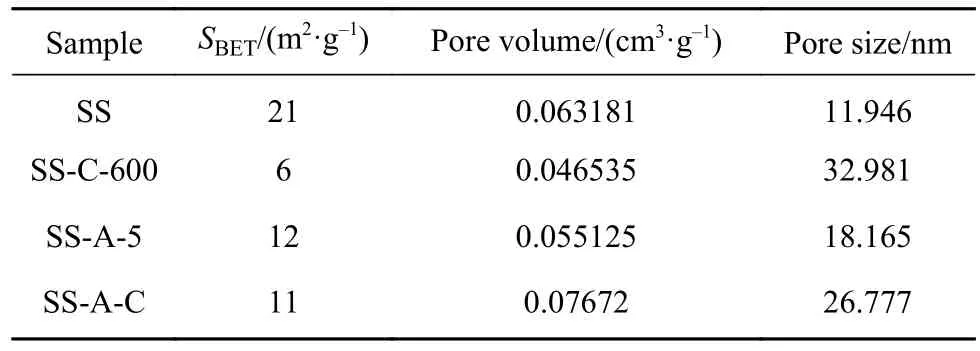

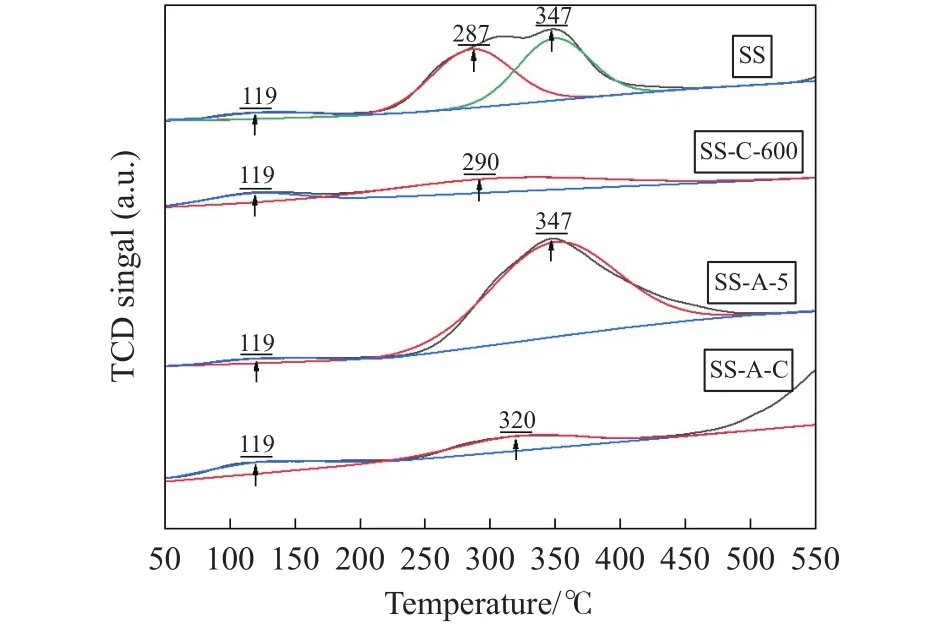

通过BET表征研究不同改性方法处理后SS催化剂的比表面积和孔容孔径的变化情况,结果如表2所示.从表中可以看出,SS-C-600催化剂的比表面积和比孔容积最小,这可能是由于焙烧使得催化剂的孔结构发生坍塌导致,而孔体积变化不大,但是孔径增大十分显著,这说明焙烧会使催化剂中小孔数量大幅度减少,而大孔数量则明显增加.硫酸改性催化剂的比表面积和比孔容积均小于未改性的催化剂,这说明产生的硫酸盐在一定程度上覆盖和堵塞了催化剂内部的孔结构,而SS-A-5催化剂的脱硝活性明显高于未改性的SS催化剂,这说明比表面积和比孔容积并不是影响该催化剂脱硝性能的决定性因素[16],在硫酸盐物种不过量覆盖和堵塞催化剂内部孔结构,其酸性位点也不过量覆盖氧化还原位点的情况下,硫酸盐物种也起到了十分重要的作用.而对硫酸改性后的催化剂进行焙烧会使其比表面积下降,这可能是其催化效率降低的原因之一.此外,三种改性催化剂的平均孔径均有所增加,这有利于反应气体在催化剂内部进行传质扩散,更好地参与反应.

表2 催化剂的 BET 分析结果Table 2 BET analysis results of the catalysts

图7(a)和(b)分别是催化剂的氮气吸附–脱附等温线和基于BJH法计算孔径(dp)分布,其中,Va为催化剂在标准状况下的吸附容量,Vp为催化剂的孔体积.当相对压力(P/P0)范围为0.0~1.0时,所有样品都显示出在低压端偏X轴,说明氮气与材料作用力弱(ІІІ型,Ⅴ型).而中压端多为氮气在材料孔道内的冷凝积聚,分析介孔就来源于这段数据,包括样品粒子堆积产生的孔,有序或梯度的介孔范围内孔道.基于BJH方法得出的孔径数据验证了这一结论,孔径分布集中在2~5 nm,说明一部分介孔存在于催化剂中,并且相较于未改性催化剂,改性催化剂孔径分布更宽.

图7 (a)催化剂的氮气吸附–脱附等温线;(b)基于BJH法计算的孔径分布Fig.7 (a) Nitrogen adsorption–desorption isotherms of the catalysts; (b) pore size distributions calculated using the BJH method

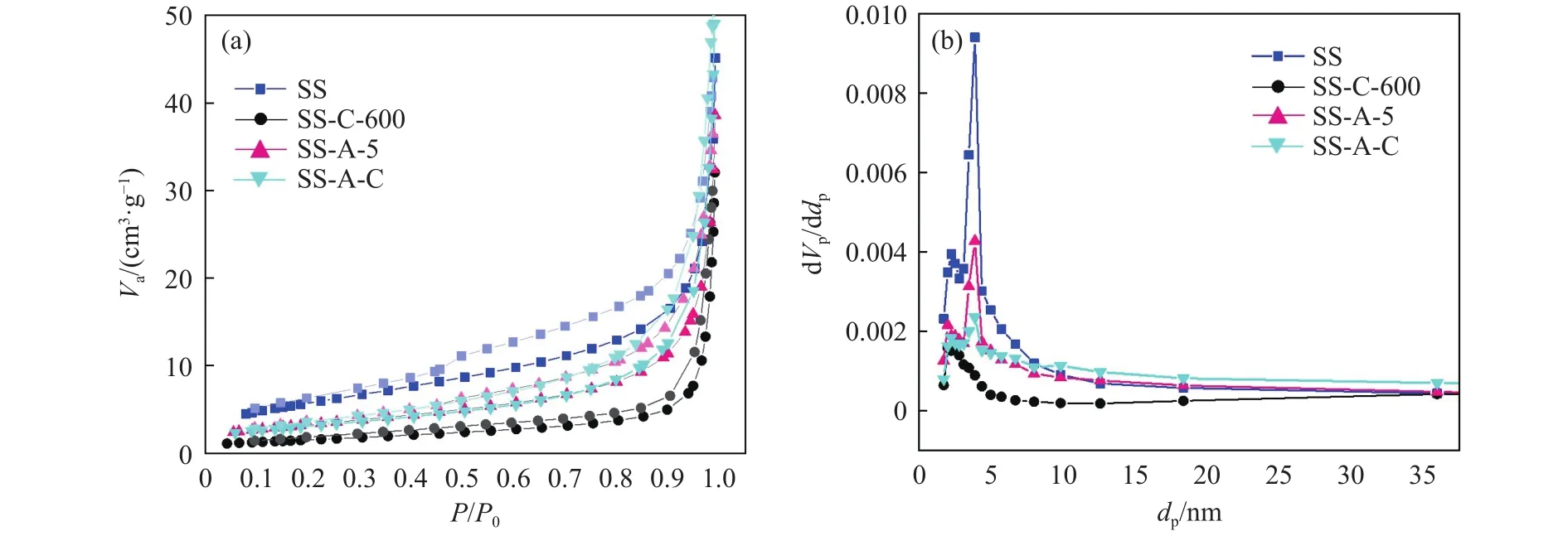

2.2.3 晶相结构分析

对改性前后的催化剂进行XRD表征分析,结果如图8所示.可以发现改性前SS催化剂中主要检测到Fe、FeO、Fe3O4和CaCO3的特征峰,这与XRF结果相符合,证明Fe物种是催化剂的主要活性组分之一.焙烧改性后,在 24.1°,33.2°,40.9°,49.5°,54.1°,62.5°和 64.0°处观察到衍射峰,说明 SS-C-600催化剂中存在大量赤铁矿(α-Fe2O3),这表明焙烧改性可以使部分的Fe3O4转变为α-Fe2O3[21].SS-A-5催化剂的主要成分为Fe3O4和CaSO4·0.5H2O,这进一步证实了硫酸改性催化剂中硫酸盐物种的存在,其中硫酸盐的主要形态为硫酸钙.硫酸改性催化剂中未检测到FeSO4和Fe2(SO4)3等铁硫酸盐的特征峰,这是因为实验中使用的硫酸含量较低,硫酸先与碳酸钙进行反应生成了硫酸钙,无法再与铁的氧化物反应.硫酸改性的催化剂经过焙烧后部分 Fe3O4转变为 α-Fe2O3,CaSO4·0.5H2O 失去结晶水转化为CaSO4.此外,在所有催化剂中均未检测到MnO、TiO2和V2O5的特征峰,这可能是因为其含量较低导致.与未改性催化剂相比,焙烧改性催化剂具有更高含量的α-Fe2O3,其作为活性组分具有良好的脱硝性能[22–23].硫酸改性催化剂产生了大量的硫酸盐物种,可以有效地提高催化剂的催化性能,因此SS-A-5催化剂具有最佳的脱硝活性.而CaSO4在高温时容易发生团聚从而覆盖活性位点,这导致SS-A-C催化剂比SS-A-5催化剂的活性有所降低.

图8 催化剂的 XRD 分析谱图Fig.8 XRD patterns of the catalysts

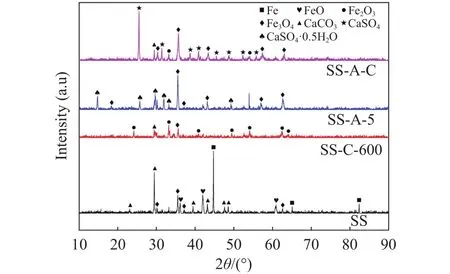

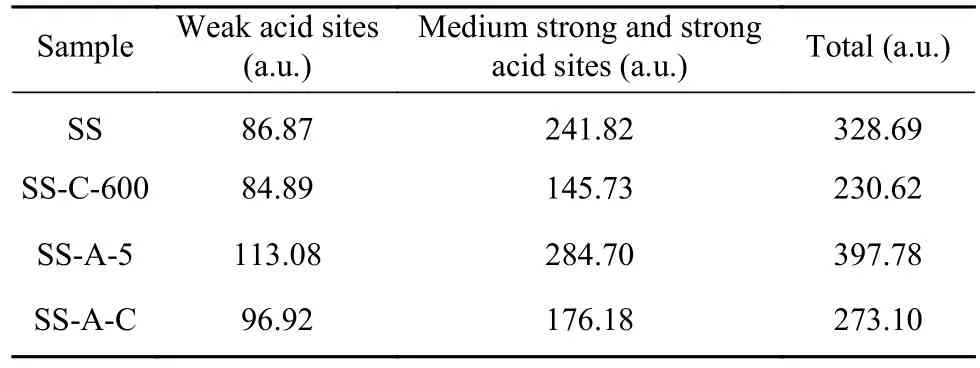

2.2.4 表面酸性分析

NH3在催化剂表面的吸附是影响SCR反应活性的重要因素之一,因此采用NH3-TPD对催化剂表面的酸性位点强度进行分析,结果如图9所示.120 °C 左右的峰为弱酸位解吸 NH3,287~347 °C的峰源于中酸性位的NH3解吸,530 °C的峰为强酸位的NH3解吸.由于吸附在Brønsted酸位上的NH4+离子的热稳定性低于吸附在Lewis酸位上的NH3分子的热稳定性,即较低温度下的解吸峰是由NH3解吸形成的弱Brønsted酸位所致,而较高温度下的解吸峰则与强Lewis酸中心的NH3解吸峰有关.所有的四种催化剂中均在120 °C左右存在弱酸位解吸峰,说明改性对催化剂的弱酸位点影响不大.未改性SS催化剂在287和347 °C存在脱附峰,硫酸改性后的SS-A-5催化剂在347 °C出现脱附峰,这两者均归属于中强酸吸附中心NH3的脱附[24].而直接高温焙烧或者是硫酸改性后再高温焙烧的脱附峰并不明显.

图9 催化剂的 NH3-TPD 曲线Fig.9 NH3-TPD results of the catalysts

一般情况下,催化剂吸附NH3的总量是根据TPD曲线下的面积来确定的[25].硫酸改性后的SSA-5催化剂具有较大的脱附峰面积,根据积分计算出的峰面积,SS-A-5催化剂的解吸峰总面积是SS催化剂的1.21倍,说明其具有更高的NH3吸附量,这表明催化剂上的硫酸盐物种可以作为NH3吸附的酸性位点[26].而无论是直接高温焙烧还是硫酸改性后再高温焙烧都明显减少了催化剂酸性位点的数量,从而导致NH3吸附较差.这些数据表明(表3),由于H2SO4的加入而生成的硫酸盐物种大幅增加了催化剂的表面酸性,提供了更多酸性位点,有利于吸附更多的NH3,从而促进SS-A-C催化剂催化性能的提升.

表3 催化剂的 NH3 脱附量(基于峰面积计算)Table 3 NH3 desorption amounts of catalysts (based on peak area calculation)

2.3 催化反应机制探讨

NO在催化剂表面的吸附–脱附同样是影响SCR反应活性的重要因素之一,因此采用NOTPD对催化剂进行分析,结果如图10所示.从图10(a)中可以发现,所有催化剂对NOx吸附效果不佳,在短时间内即达到吸附饱和.相对来说,未改性的SS催化剂吸附NOx饱和时间远高于经过改性的催化剂.上述现象在图10(b)中得到了验证,我们可以看到经过改性的催化剂随着温度升高并没有明显的脱附峰出现,而未改性的SS催化剂随着温度升高分别在 120、150、150、172、189、202 和 290 °C 出现明显的 NOx脱附峰.上述现象说明了未改性的SS催化剂具有较强的NOx吸附能力,而改性后催化剂NOx的吸附能力较差,这也可能是改性前后催化剂脱硝性能差异的原因.

图10 (a)SS催化剂随时间变化NOx的吸附情况;(b) SS催化剂随温度变化NOx的脱附情况Fig.10 (a) NOx adsorption of the SS catalysts with time; (b) NOx desorption of SS catalysts with temperature

根据上述NH3-TPD和NO-TPD测试结果,我们推测经过改性的催化剂主要遵循E-R机制,改性后活性物种吸附NOx的热稳定性较差,而对气态NH3有较强的吸附作用.大量吸附的NH3直接与气态NO反应,提升了催化活性.这与相关报道是一致的,据报道[27],Fe2O3基催化剂主要遵循E-R反应途径,其中 Brønsted酸位点(Fe—OH)上的NH4+物种是不活跃的,而路易斯酸位点(Fe3+—O—Fe3+)上的配位NH3被表面活性位点(Fe3+=O)激活形成—NH2物种.而对于未改性催化剂,吸附在活性位上的NOx物种在催化剂上相对稳定,形成稳定的硝酸盐,阻断活性中心吸附更多的气态NH3,导致活性不高.

3 结论

(1)通过焙烧、硫酸和硫酸–焙烧等不同改性手段,制备了以炼钢污泥作为原料的新型催化剂.其中,经过 9 mol·L–1硫酸改性制备的 SS-A-9 催化剂具有最佳的催化活性,在300 °C时具有88.5%的脱硝效率.

(2)焙烧改性对催化剂活性具有一定的提升效果,但过高的焙烧温度会使其活性下降.硫酸改性同样具有很好的提升效果,但硫酸改性再焙烧会导致效率下降.随着H2SO4浓度增加,催化活性逐渐增强.而SS-A-9催化剂活性低于SS-A-5催化剂的结果表明过量的硫酸盐会堵塞催化剂内部的孔结构并覆盖部分氧化还原位点,导致提升效果不够明显.

(3)表征结果表明,催化剂的主要活性组分为Fe.焙烧改性使催化剂中的Fe3O4转化为α-Fe2O3,其作为活性组分具有较好的催化活性.硫酸改性的催化剂不仅拥有更小的晶粒尺寸,同时产生大量硫酸盐物种提高了催化剂的表面酸性,从而提升催化性能.

(4)对于未改性催化剂,吸附在活性位上的NOx形成相对稳定的硝酸盐,阻断活性中心吸附更多的气态NH3,导致活性降低.而改性的催化剂主要遵循E-R机制,改性后催化剂吸附NOx物种的热稳定性较差,吸附的NH3直接与气态NO反应,导致活性较高.

(5)以上结果表明,以钢铁企业生产过程中产生的某些固体废弃物,如炼钢污泥作为原料制备低成本的SCR催化剂是可行的,这对脱硝催化剂成本的降低和冶金工业的清洁生产都具有一定的参考价值.