爆炸载荷下多胞元液舱结构的防护效能研究

赵著杰, 侯海量, 李 典, 姚梦雷

(海军工程大学 船舶与海洋学院,武汉 430033)

现代海战中,鱼、水雷的近距离非接触爆炸和接触爆炸是水面舰艇面临的最严峻威胁。近距离非接触爆炸下[1],舰船将受到爆炸冲击波、气泡脉动及水射流等复杂载荷作用,为抵御此类破坏,舰船通常采用充液的双层底[2]和双层舷侧[3]等结构。接触爆炸下[4],一方面将导致舰船外板产生大面积变形和破损;另一方面将产生爆轰产物、爆炸冲击波、高速破片(由战斗部壳体及船体外板破碎形成)及水射流等复杂载荷作用于船体结构,为抵御此类破坏,大型舰船通常采用包含空舱、液舱的多舱防护结构[5](如图1所示),其中液舱主要用于抵御高速破片的侵彻,但同时也会受到爆轰产物和爆炸冲击波的作用。因此,研究爆炸冲击载荷作用下液舱结构的变形,探索新型液舱结构形式,具有重要的工程应用价值。

图1 多舱防护结构Fig.1 Fully liquid-filled liquid cabin model

液舱结构受到的冲击载荷大体可分为两类,一类为高速破片类局部点冲击载荷,其特征是分布范围小(仅分布于弹体接触区)、撞击压力大(速度为1 000 m/s的破片撞击可导致10 GPa量级的压力)、持续时间短(μs量级)。关于弹体对液舱结构的侵彻已有较多研究,一般认为其作用于液舱后会导致水锤效应[6],在此过程中破片动能转化为液体压力波、空化挤压载荷及负压载荷等作用于液舱结构,使之发生大变形和破坏。另一类为爆炸冲击波、气泡脉动等空间分布式冲击载荷,其作用区域大,持续时间长(ms量级或更长),作用于结构后会导致其产生变形、破坏、振动等响应,达到丧失其既定功能的目的。水射流载荷虽为局部冲击载荷,但其集中程度远小于高速破片类集中载荷,且持续时间较长,仍可归结为空间分布式冲击载荷。

在空间分布式冲击载荷作用下,液舱内的水介质将形成除结构壁面外的另一载荷传递途径,可以有效地将作用于前面板的冲击载荷分散至液舱的侧壁面和后壁面。在载荷传递的过程中,一方面会在液体介质内产生较高的动压力[7],并使结构壁面由受压屈曲变形转变为鼓胀变形,产生薄膜拉伸应力[8]。Thai等[9]发现液体的加入使圆柱壳结构在轴向载荷作用下的破坏形貌从逐层折叠变为了轴向开花状撕裂,冲击波载荷得到有效地分散和均匀化[10];另一方面,液体自身的阻力[11]和惯性[12]将提高结构的刚度和阻尼,使结构的变形吸能范围由前面板及其邻近结构扩展到前面板、侧壁、后面板及其邻近结构,大大增强了结构的变形吸能能力,从而减小液舱前面板的变形[13]和破坏程度,有利于双层底和双层舷侧等液舱结构抵御近距爆炸冲击波。目前,液舱结构在冲击载荷下的动响应研究主要集中于水下爆炸下结构的变形破坏模式[14-16]、动响应数值计算和液舱前、后面板的响应分析[17],而对于新型抗爆防护液舱的结构形式及其防护效能的研究仍十分有限[18]。

本文以常规液舱结构[19]为基础,借鉴内凹多胞元结构的独特力学行为[20]和抗爆性能[21],在保证质量不变的前提下提出了内凹多胞元液舱结构,结合数值模拟方法比较了常规液舱结构、内凹多胞元液舱结构在爆炸冲击波作用下的动响应特性,同时开展了针对部分充液常规液舱结构和部分充液多胞元液舱结构的防护效能探究,讨论了两类部分充液方式对多胞元液舱结构的防护效能影响,为液舱结构改良设计提供参考。

1 数值模拟方法

1.1 液舱模型

如图2所示,参考了吴林杰等研究的常规液舱结构(C-1)。结构左、右面板规格均为800 mm×126 mm×1 mm,上、下面板规格均为1 200 mm×126 mm×1.5 mm,前面板规格为1 200 mm×800 mm×2 mm,后面板规格为1 200 mm×800 mm×3 mm,在此基础上设计了内凹多胞元液舱结构(M-1),其左、右、上、下面板的规格与常规液舱结构一致,多胞元芯层由多个内凹六边形胞元组合而成(见图2(a)),为更好的发挥充液内凹胞元的鼓胀变形耗能特性,将多胞元芯层的壁板厚度定为0.2 mm,前面板的规格定为1 200 mm×800 mm×1.19 mm,后面板的规格定为1 200 mm×800 mm×3 mm,从而确保多胞元液舱结构与常规液舱结构的质量保持一致。

图2 液舱结构示意图Fig.2 Schematic diagram of the liquid cabin structure

部分充液液舱结构的细部尺寸与完全充液液舱结构保持一致(见图2(b)),在确保充液体积占液舱总容积的67%的前提下,在部分充液常规液舱结构中充入液位高为535 mm的水介质,在部分充液多胞元液舱结构中等量充入液位高为800 mm的水介质。由先期研究[22]可知,水介质集中布置于靠近或远离冲击端的位置会带来不同的结构响应效果,因而在对部分充液多胞元液舱结构的充液方式设计中,分别采用了将液体等量布置于靠近爆炸点(近爆端)的方式(M-2A)和远离爆炸点(远爆端)的方式(M-2B)。

通过球形TNT炸药模拟爆炸载荷,炸药量为1 kg,密度为1 630 kg/m3,采用MAT_HIGH_EXPLOSIVE_BURN材料模型,炸药爆速为6 930 m/s,Chapman-Jouget 压力为21 GPa,使用JWL状态方程

(1)

式中:PT为炸药压力;VT为炸药相对体积;ET0为单位体积内能;A,B,R1,R2,ω为状态方程的参数。相关的有限元模型参数如表1所示。

表1 TNT炸药模型参数Tab.1 Required parameters for TNT model

数值模拟(finite element method,FEM)模型采用了ALE算法,结构各面板、多胞元芯层的材料均为Q235钢,钢材、空气、水介质的有限元模型参数与文献[23]保持一致,拉格朗日域由液舱结构组成,其有限元网格边长约为4 mm,欧拉域由空气和水组成,其有限元网格边长为10 mm。在欧拉域中初始化水介质,涉及的LS-DYNA关键字为*INITIAL_VOLUME_FRACTION_GEOMETRY。为更好的模拟敞开环境条件,空气域外侧表面设置为无反射边界,并在外侧表面均匀施加0.1 MPa的恒定大气压力。使用自动单面接触(AUTOMATIC SINGLE SURFACE)模拟爆炸载荷可能导致的结构内部接触,并对结构后面板的四周棱线边界位置设置固支约束。

1.2 数值模拟方法正确性验证

为进一步验证数值模拟方法的可靠性,参考了Jin等研究中对液舱结构进行的裸装药空中爆炸试验,其试验对象为常规液舱结构的缩比简化模型,模型前、后面板厚度分别为2 mm和4 mm,尺寸为700 mm×700 mm,侧壁厚度为10 mm,尺寸为500 mm×200 mm,面板材料为Q235钢。所用TNT药量为55 g,爆炸距离为155 mm,液舱结构前面板最终产生了挠度约3 mm的面板局部区域凹陷变形,后面板未出现明显变形。使用本文所使用的数值方法建立了相应的验证模型,模型中空气、水介质、炸药、结构材料参数、有限元网格尺寸与前文所述一致。考虑到试验中结构壁面的变形量较小,螺栓设置对结构的影响较弱,因而在数值模拟模型中对试验结构进行了简化(如图3所示),忽略了螺栓连接区域、橡胶垫、防护结构和支撑结构,将液舱前板、液舱后板、液舱框架进行了有限元共节点操作,并将支撑结构的支持作用简化为对应位置的固支边界约束(FEM模型图中的虚线位置)。

图3 试验布置与数值模拟模型简化Fig.3 Experimental design and numerical simulation model simplification

图4比较了试验与数值模拟得到的结构变形形貌。可以看出,对于液舱结构前面板,面板总体呈现出凹陷变形,变形区域主要集中在板面中心位置并以环状向四周辐射,面板非中心位置的变形量较小。试验和数值模拟结果中结构的前面板的最大变形量分别为3 mm和2.84 mm,两者的相对误差为5.3%,后面板未发生明显变形,可见数值模拟方法可以在保证计算效率的同时较好的反映充液结构在空中爆炸载荷作用下的动响应特性。

图4 数值模拟可靠性验证Fig.4 Verification of numerical simulation reliability

1.3 计算工况

为探讨爆距和充液方式对充液多胞元液舱结构和充液常规液舱结构防护效能的影响,共设置了如表2所示的9个工况。

表2 计算工况Tab.2 Working conditions

其中:所有液舱结构的上、下面板厚度均为1.5 mm,左、右面板厚度均为1 mm,后面板厚度均为3 mm。C代表常规液舱结构,M代表内凹多胞元液舱结构。工况1~工况6探讨了完全充液的C-1、M-1两型液舱结构在不同爆距下的结构防护效能,设置了爆距为126 mm(液舱前面板至后面板的距离)的1倍、1.5倍、2倍共三类工况;工况7~工况9探讨了部分充液的C-2、M-2A、M-2B三型液舱结构在252 mm爆距下的结构防护效能,在各工况中,确保炸药中心与前面板中心位于同一轴线上,炸药起爆点位于炸药中心处。

2 结构变形与防护效能对比分析

2.1 结构变形形貌

结构后面板是液舱结构防护效能的研究焦点,其变形情况可以较好地表征整体结构的响应过程。

图5为液舱后面板中心点处的典型位移时程曲线。由图5可以看出,曲线可分为三个部分:在结构响应初期,前面板最先受到冲击波载荷作用,并随即伴随水介质向后方运动,在0.1 ms时后面板开始发生变形。在结构响应中期,受上、下、左、右面板的约束作用,后面板在约2 ms进入了振荡阶段,在此阶段中M-1型液舱结构的振荡变形响应弱于C-1型液舱结构,这是由于M-1型液舱结构的多胞元芯层存在多个内部壁面,各内部壁面与后面板相连,这增加了后面板在Z方向的约束,提高了后面板在相应区域的结构刚度,从而减弱了后面板的变形振荡。在结构响应后期,结构振荡变形幅度进一步减弱,后面板的Z方向变形量趋于稳定。

图5 结构后面板典型响应过程Fig.5 Typical response process for structural back panels

为进一步通过结构变形形貌分析不同工况下各液舱结构的变形特性,选取了结构响应时间为10 ms时的Z向位移云图,通过剖切(如图6所示)得到剖视图,其中:结构侧剖中面与平面YOZ保持平行,结构上剖中面与平面XOZ保持平行,结构侧剖视图由侧剖中面剖切得到(忽略左、右面板),结构上剖视图由上剖中面剖切得到(忽略上、下面板)。

图6 结构剖切示意图Fig.6 Schematic diagram of the sectioning of the structure

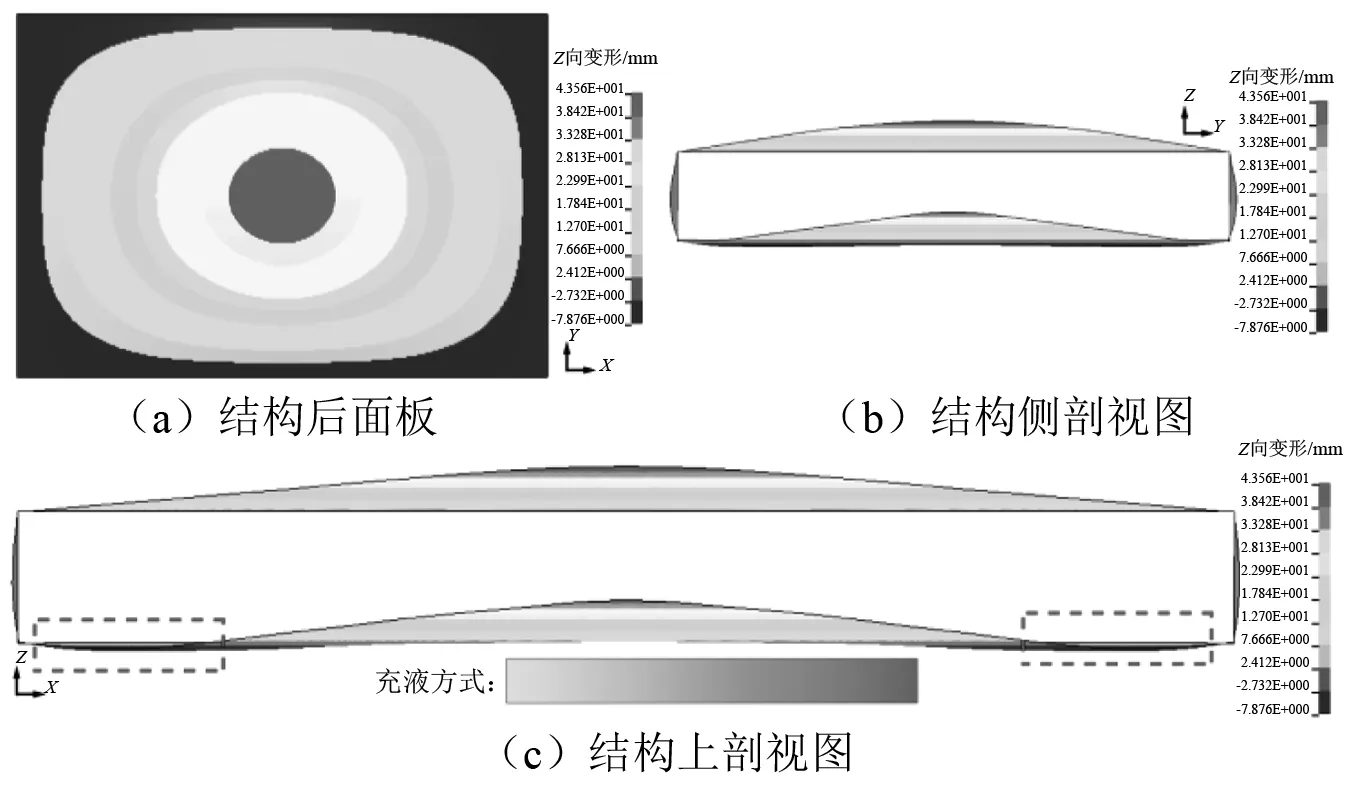

图7为完全充液常规液舱结构(C-1型)的典型变形形貌(工况C-1-252),可以看出,结构后面板的变形模式呈现出自中心向四周的对称辐射(图7(a)),结构的上剖视图和侧剖视图的变形形貌(图7(b)~图7(c))较为相似:在载荷作用初期,由于相对刚度较左、右面板小,结构的前、后面板主要发生了向Z轴正向的弯曲变形,左、右面板未出现明显变形;在载荷作用中后期,在结构前、后面板的Z向变形基础上,左、右面板受水介质挤压作用而分别产生了向结构外部的鼓胀变形。值得注意的是,结构前面板的两端存在一定的反向(Z轴负向)弯曲,这与结构的变形过程有关:在受到初始爆炸冲击波作用后,水介质与前面板一并向Z轴正向运动,此时前面板的变形量在靠近爆心处较大、远离爆心处较小。由于水介质较难被压缩,其在受到后面板阻碍时会转而朝向结构两端(Y轴正向或方向)运动,从而导致结构两端(图7中的虚线区域)受到了较强的水介质挤压力,这直接导致了结构前面板的两端出现了与左、右面板相一致的向结构外鼓胀变形,相比之下后面板则受到了爆炸冲击波和水介质挤压力的叠加作用,这也导致其Y轴正向变形区域面积明显大于前面板。

图7 C-1型液舱结构典型变形形貌(C-1-252)Fig.7 Typical deformation morphology of C-1 type liquid cabin (C-1-252)

图8为M-1型液舱结构的典型变形形貌(工况M-1-252)。比较图8和图7可以看出,M-1型液舱结构与C-1型液舱结构的后面板变形云图分布有所差异:与C-1型液舱结构相比,M-1型液舱结构沿X轴的变形区域尺寸得到了一定的限制,沿Y轴的变形区域尺寸则未受到明显限制。这一现象与液舱结构的构型特性有关:对于内凹多胞元液舱结构,其多胞元芯层在提高前、后面板X向等效刚度的同时限制了变形区域向X轴正、负方向的发展,而多胞元芯层在Y轴方向为贯通布置,前、后面板的Y向刚度较小,进而导致结构变形区域向Y轴正、负方向的发展未能得到有效限制。此外,由于多胞元芯层对结构内部的水介质起到了分隔作用,在受到爆炸冲击波作用时,内凹多胞元液舱结构内的水介质较难像常规液舱结构一样整体朝结构X轴的正、负方向运动,这也导致了M-1型液舱结构两端未出现明显的鼓胀变形(比较图7和图8中的虚线区域)。

图8 M-1型液舱结构典型变形形貌(M-1-252)Fig.8 Typical deformation morphology of M-1 type liquid cabin (M-1-252)

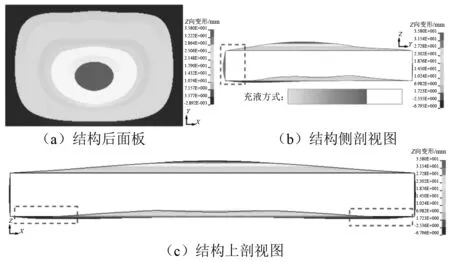

图9为C-2型液舱结构的典型变形形貌(工况C-2-252)。比较图7和图9可以发现,部分充液方法改变了C型液舱结构的变形形貌:在载荷作用初期,充液区域的结构面板受到了较强的水介质挤压作用,该区域的变形量也相应得到了增加(图9(b)中的虚线处),在载荷作用中后期,水介质受冲击后向结构Y轴的正、负方向运动,结构两端出现了与C-1型液舱结构类似的弯曲变形(图9(c)中的虚线处)。比较图7(b)和图9(b)还可以看出,C-2型液舱结构前面板的变形较C-1型液舱结构更为复杂,呈现出多点屈曲的变形模式。这一现象是由于部分充液的布置方式使得结构各部分的刚度有所差异,在载荷作用过程中,前面板受到水介质挤压(Z轴负向)和冲击载荷(Z轴正向)作用方向相反,壁面各区域的实际变形状态受两种载荷中较强的一方控制,因而出现了多点屈曲的变形特性;后面板受到的水介质挤压(Z轴正向)和冲击载荷(Z轴正向)作用方向相同,因而呈现出Z轴正向的弯曲变形。

图9 C-2型液舱结构典型变形形貌(C-2-252)Fig.9 Typical deformation morphology of C-2 type liquid cabin (C-2-252)

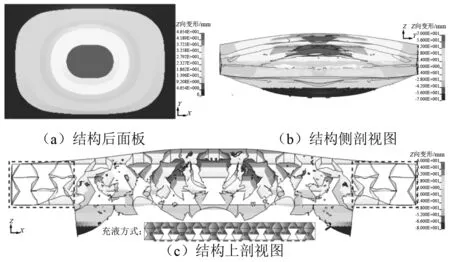

图10为M-2A型液舱结构的典型变形形貌(工况C-2-252)。在受到冲击后,位于结构中部的水介质迅速向Z方向运动,充液胞元的侧壁面产生了较M-1型结构更为剧烈的鼓胀变形,位于结构两端的水介质则未出现明显的运动。随着结构芯层和后面板的约束作用,结构中部水介质的主要运动方向逐步从Z方向转为X方向,并使结构中部的内凹胞元壁面产生了向X轴、Z轴方向的合位移,受限于多壁面分隔影响,该运动趋势在响应中后期得到了抑制。在此过程中,结构的主要变形区域可分为两类(如图10所示):在主要变形区域,未充液胞元为充液胞元提供了充足的变形空间,绝大部分充液胞元均发生了十分明显的鼓胀变形;在次要变形区域,充液胞元与未充液胞元的变形量则均较小。进一步比较图8(c)和图10(c)可以看出,尽管M-2A型液舱结构在次要变形区域仅对近爆端胞元进行了充液,但此时该区域的变形形貌与完全充液时的情况基本一致,这说明对于此类区域,进行合理的部分充液即可使结构的区域刚度达到使用需要。

图10 M-2A型液舱结构典型变形形貌(M-2A-252)Fig.10 Typical deformation morphology of M-2A type liquid cabin (M-2A-252)

总的来看,M-2A型液舱结构的充液方式使充液、未充液胞元的协同变形作用得到了良好发挥。相较于刚度较大的充液胞元,刚度较小的未充液胞元在其变形过程中为前面板及近爆点的充液胞元提供了位移和变形空间,这一过程有效缓冲了输入载荷,因而相较于完全充液的M-1型液舱结构,M-2A型液舱结构的前面板变形量相对较大,后面板的变形量则相对较小。

图11为M-2B型液舱结构的典型变形形貌(工况M-2B-252)。此时结构芯层和前面板均产生了较大程度的损坏。由于近爆端多为未充液胞元,在受到载荷冲击后,前面板发生了多区域撕裂破坏,爆轰产物随即进入结构内部(图11(c)中充液方式示意图的虚线框处)并在相应位置形成了类似于舱内爆炸的载荷环境,结构芯层进而发生了大幅变形和破损。在未充液胞元破损较为严重的区域,充液胞元也因为公共壁面的破坏而迅速失去了承载能力,其所含水介质的外泄进一步降低了相应区域的结构刚度。相较于M-2A型液舱结构,M-2B型液舱结构两端的充液胞元区域仅对结构位于该区域的刚度提供了一定的支持作用(图11(c)中的长方形虚线框内)而并未对后面板的变形产生明显的限制,因而M-2B型液舱结构后面板的变形量、产生大变形的区域面积均较大。

图11 M-2B型液舱结构典型变形形貌(M-2B-252)Fig.11 Typical deformation morphology of M-2B type liquid cabin (M-2B-252)

2.2 结构防护特性

从舰船防护角度来说,液舱结构后面板在发生大变形后会威胁到内部重点舱室,因而可以参考后面板的变形特征来探讨液舱结构的整体防护效能优劣。

在后面板的最大位移发生时刻对后面板进行剖切,得到后面板的最大位移剖切线(如图12所示)。由图12可以看出,结构构型一定时,不同爆距下的后面板最大位移剖切线的两侧端点基本重合,剖切线中部区域随着爆距的减小而呈现出“拉伸收缩”的现象。爆距一定时,M-1型液舱结构的主要变形区域小于C-1型液舱结构(图12):以Z=20 mm为参考线(如图13所示),在爆距为252 mm时,C-1型和M-1型液舱结构的主要变形区域长度分别约为630 mm和440 mm,在爆距为126 mm和189 mm时,C-1型和M-1型液舱结构的主要变形区域长度分别约为930 mm和760 mm。

图12 完全充液液舱结构后面板最大位移剖切线Fig.12 Maximum displacement profile of the rear panel of fully liquid-filled cabin

图13 完全充液液舱结构后面板最大位移剖切线曲率曲线Fig.13 Maximum displacement profile curvature of the rear panel of fully liquid-filled cabin

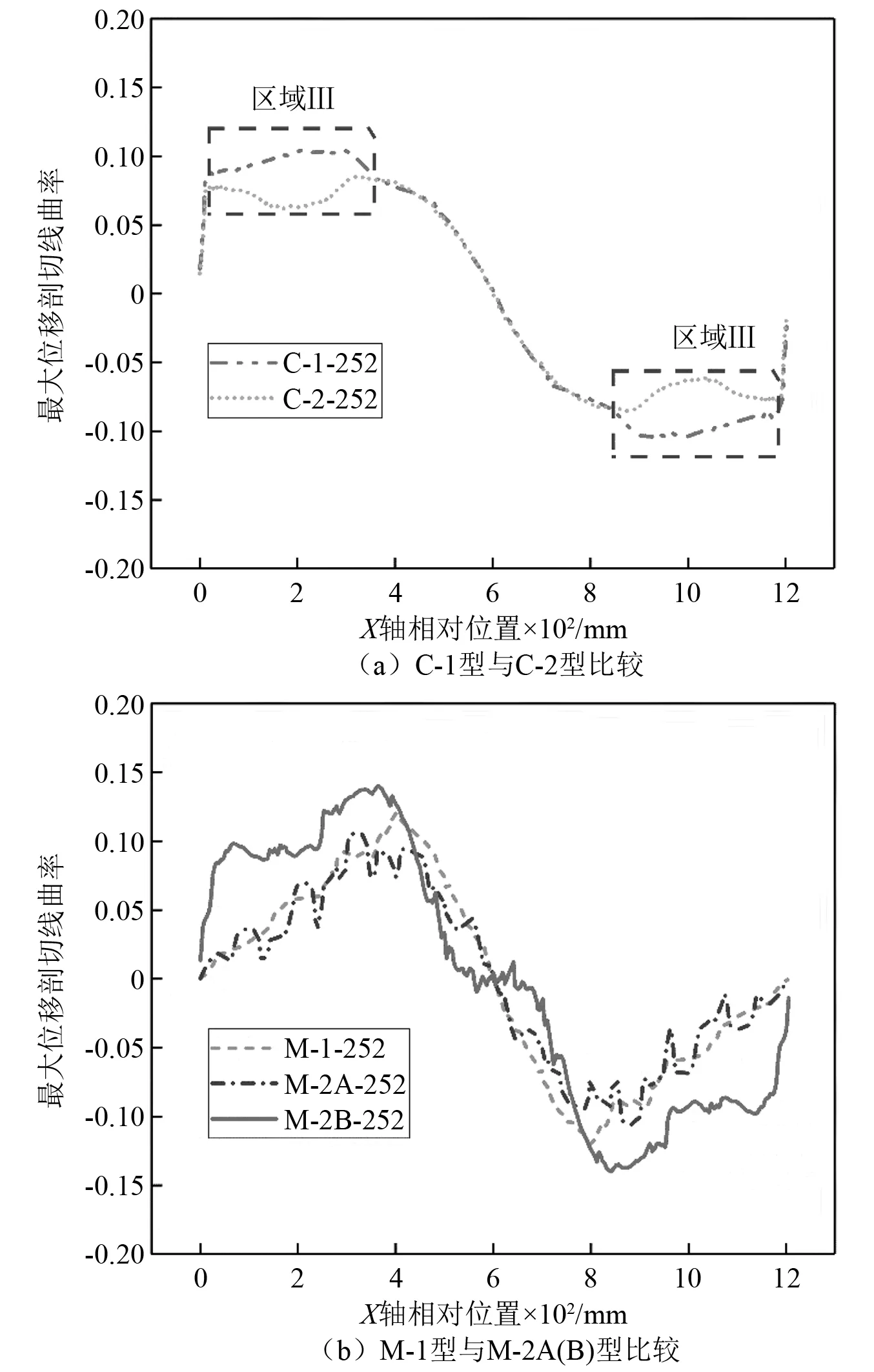

对后面板最大位移剖切线进行微分,得到后面板最大位移剖切线的曲率变化图线(曲率曲线)。图13比较了不同爆距下的C-1型和M-1型液舱结构的曲率曲线。由图13可以看出,不同爆距下同一构型结构的曲率曲线特征较为相似,区别在于曲线的峰值随着爆距的提高而有所下降。当爆距一定时,C-1型和M-1型液舱结构后面板的变形形貌可大致划分为两大区域:在后面板的左侧1/4区域和右侧1/4区域(图13中的区域I)内,C-1型液舱结构的曲率曲线绝对值总体大于M-1型液舱结构;在后面板的中部1/2区域(图13中的区域II)内,C-1型液舱结构的曲率曲线绝对值总体小于M-1型液舱结构。这一现象说明了两类结构对于后面板的防护特性:C-1型液舱结构的后面板在区域I的弯曲程度较大,整块面板发生了协同变形;M-1型液舱结构的后面板面在区域II的弯曲程度较大,变形主要集中于面板中部。

图14比较了同一爆距(252 mm)下C-2型、M-2A型、M-2B型液舱结构的后面板最大位移剖切线。在部分充液情况下,C-2型、M-2A型液舱结构的后面板最大位移剖切线形貌分别与C-1型、M-1型液舱结构基本一致,M-2A型液舱结构的后面板最大位移剖切线形貌较为特殊:结构两端的剖切线变化规律与C-2型液舱结构相似,结构中部的剖切线则并未出现“拉伸收缩”的现象。以Z=10 mm作为参考线(如图14所示),在爆距为252 mm时,M-2A型液舱结构的主要变形区域长度(X轴向)约为650 mm,C-2型和M-2B型液舱结构的主要变形区域长度(X轴向)则约为930 mm,可见爆距一定时,M-2A型液舱结构的主要变形区域明显小于C-2型和M-2B型液舱结构。

图14 部分充液液舱结构后面板最大位移剖切线Fig.14 Maximum displacement profile of the rear panel of partly liquid-filled cabin

图15比较了不同爆距下的C-1型和M-1型液舱结构的曲率曲线,从图15(a)可以看出:在区域III内,C-2型液舱结构的曲率曲线绝对值明显小于C-1型液舱结构,这说明了对于C型液舱结构而言,在结构中预留出水介质运动空间可以有效降低水介质对后面板两端的挤压作用,从而降低后面板的弯曲程度。从图15(b)可以看出,M-2A型液舱结构的曲率曲线绝对值在绝大部分区域小于M-1型液舱结构,M-2B型液舱结构的曲率曲线绝对值则在绝大部分区域大于M-1型液舱结构,这说明了对于M型液舱结构而言,对近爆端进行部分充液可以在保留多胞元构型变形优势的同时降低后面板的整体弯曲程度,该方法带来的防护增益与提高爆距带来的效果类似;而对远爆端进行部分充液则会弱化多胞元构型变形优势,大幅增加后面板的弯曲程度,降低结构的防护效果。

图15 部分充液液舱结构后面板最大位移剖切线曲率曲线Fig.15 Maximum displacement profile curvature of the rear panel of partly liquid-filled cabin

3 结构吸能能力对比分析

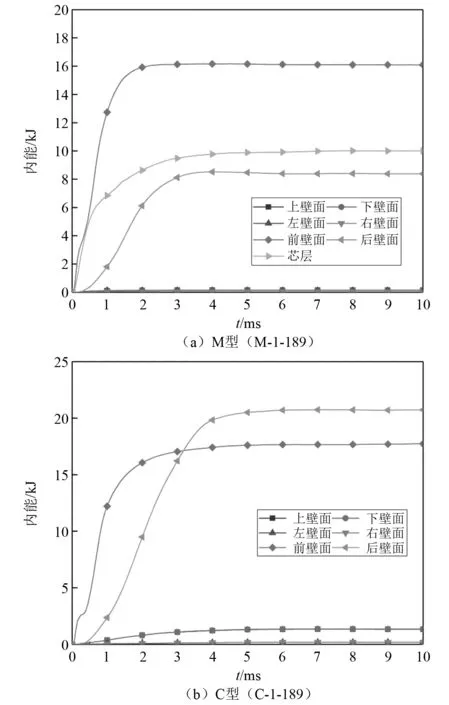

图16为两类液舱结构面板的典型吸能时程曲线。由图16可以看出:对于常规液舱结构,结构前、后面板的吸能量占结构面板总吸能量的主要部分;对于内凹多胞元液舱结构,结构前、后面板以及芯层的吸能量占结构面板总吸能量的主要部分。结合图5,在结构响应初期,结构各面板发生大挠度变形并导致吸能量迅速提升至了最大值(此时的内能由塑性变形能和弹性能共同组成),在结构响应中后期,各面板进入振荡阶段,面板内能中的弹性能部分在振荡过程中发生波动从而导致内能曲线出现了小幅波动。

图16 液舱结构面板典型吸能时程曲线Fig.16 Typical energy absorption time curve of the panel of the liquid cabin

选取结构各面板于10 ms时的能量吸收值,计算各面板吸能量在面板总吸能量中的占比:

图17为不同爆距下C-1型与M-1型液舱结构各面板的能量吸收占比。总的来看,结构上、下面板的吸能占比随着爆距的减小而有所降低,这是由于在爆距较小时,结构的局部变形效应得到了增强,即结构的主要变形区域向前、后面板及芯层的中心位置集中,这导致了结构的上、下面板吸能占比减小。对于C-1型液舱结构,随着爆距的提升,结构前面板的吸能占比呈现出先上升后下降,后面板吸能占比则呈现出先下降后上升(见图17(a)),这是由于在爆距较小(126 mm和189 mm)时,结构前面板发生了一定的破损和失效,且失效区域面积随爆距的降低而提高,进而导致前面板的耗能占比随之降低,这一现象在M-1型液舱结构中也得到了体现(见图17(b))。与C-1型液舱结构的不同之处在于,M-1型液舱结构的后面板吸能占比随着爆距的提高而下降,其芯层的吸能占比规律则与C-1型液舱结构后面板的吸能占比规律类似(即随爆距的提升而先提升后下降),这说明对于M-1型液舱结构而言,较小的爆距带来的局部破坏效应会大幅降低多胞元芯层的吸能效果,需针对性协调好爆距与胞元构型尺寸的关系,从而更好的发挥芯层的吸能效果。

图17 不同爆距下完全充液液舱结构各面板的吸能占比Fig.17 Energy absorption ratio of each panel of the fully liquid-filled cabin under different blast distances

图18为252 mm爆距下各型部分充液液舱结构各面板的能量吸收占比。总的来看,M-2A型液舱结构的芯层吸能占比最高、后面板的吸能占比最低,结构针对性防护效果最好。综合图17和图18,分别比较252 mm爆距下的C-1型和C-2型液舱结构,M-1型和M-2A(B)型液舱结构可以看出:对于C型液舱结构,部分充液方法强化了结构充液区域的鼓胀变形效应,导致结构下面板的吸能占比得到了提高,上面板的吸能占比则得到了降低,其余面板的吸能占比变化规律未出现明显变化。对于M型液舱结构,在对结构远爆面进行部分充液时(M-2B),部分内凹胞元结构中的水介质较早发生了外泄,芯层的鼓胀变形耗能特性未得到有效发挥,导致M-2B型结构芯层的吸能占比小于M-1型液舱结构芯层;在对结构近爆面进行部分充液时(M-2A),未充液区域为充液内凹胞元提供了鼓胀变形空间,优化了芯层的变形耗能能力,进而导致芯层吸能占比得到提高,后面板吸能占比相应得到降低。相比于完全充液多胞元液舱结构(M-1),对近爆端进行部分充液(M-2A)可以有效降低结构后面板的吸能占比,从而提高结构的防护能力;对远爆端进行部分充液(M-2B)则会提高结构后面板的吸能占比,从而对结构防护能力带来不利影响。

图18 各型部分充液液舱结构各面板的吸能占比(爆距为252 mm)Fig.18 Energy absorption ratio of each panel of each type of partly liquid-filled cabin (under 252 mm blast distance)

4 结 论

本文参考常规液舱结构提出了内凹多胞元液舱结构,通过对完全充液、部分充液两种情况下常规液舱结构、内凹多胞元液舱结构抗爆炸冲击数值模拟,比较了各类结构的变形形貌、防护特性和吸能特性,得到了如下的结论:

(1)在爆炸冲击载荷作用下,完全充液液舱结构的前、后面板均呈现出与爆轰方向一致的弯曲变形,其余外侧面板受水介质挤压而向结构外部弯曲变形;部分充液液舱结构的主要变形区域与充液位置有关。

(2)对于完全充液液舱结构,在等强度爆炸载荷作用下,内凹多胞元液舱结构后面板的大挠度变形区域面积和最大变形量均小于常规液舱结构,内凹多胞元芯层可为后面板提供一定保护。

(3)对于部分充液液舱结构,在等强度爆炸载荷作用下,在近爆端进行部分充液的内凹多胞元液舱结构的后面板最大变形量小于常规液舱结构,该充液方法带来的防护增益与提高爆距带来的效果类似;在远爆端进行部分充液的内凹多胞元液舱结构的后面板最大变形量大于常规液舱结构,该充液方法会弱化多胞元构型变形优势从而降低防护效果。

(4)对于常规液舱结构,结构前、后面板的吸能量占结构总吸能的主要部分;对于内凹多胞元液舱结构,结构前、后面板以及芯层的吸能量占结构总吸能的主要部分。相比于完全充液多胞元液舱结构,在多胞元结构的近爆端进行部分充液可以有效降低结构后面板的吸能占比,提高结构的防护能力,在远爆端进行部分充液则会提高结构后面板的吸能占比,对结构防护能力带来不利影响。