负荷度对盾构隧道管片火灾下力学性能影响

沈 奕, 汪文忠, 闫治国, 朱合华

(1.同济大学 土木工程学院,上海 200092;2.同济大学 土木工程防灾国家重点实验室,上海 200092)

随着我国交通基础设施建设的迅速发展,隧道工程的建设数量、规模及使用频率不断增大,隧道发生火灾的风险也随之增加。隧道是狭长封闭的地下结构,其发生火灾时具有升温速度快、峰值温度高、持续时间长、温度分布不均匀以及救援困难等特点[1-2]。大量实例表明,隧道内一旦发生火灾,不仅会危及隧道内人员及设备安全,还会由于混凝土的高温爆裂和钢筋、混凝土材料性能的劣化,对衬砌结构造成严重的损伤,显著降低衬砌结构的承载力,威胁隧道安全运营,甚至导致隧道坍塌,造成重大的经济损失和巨大的社会影响[3-5]。

盾构法具有机械化程度高、对周围环境影响小以及地层适应性强等优点,在我国隧道建设中的应用广泛[6-7]。盾构隧道衬砌结构由钢筋混凝土预制管片通过螺栓拼装而成,是一种不连续的超静定结构,其在火灾高温下的力学响应十分复杂。国内外学者针对衬砌管片在火灾下的试验和数值模拟开展了相关研究。Yasuda等[8]对RABT(公路隧道运行设备导则)火灾升温曲线下的盾构隧道复合管片进行了足尺试验,发现若管片表面没有防火保护层,衬砌混凝土的爆裂深度会达到60 mm。闫治国等[9]对缩尺衬砌管片进行火灾高温试验,得到衬砌管片内温度场随时间的变化规律以及温度场沿厚度的分布规律,同时考虑边界条件对温度场的影响,发现衬砌管片背火侧的岩土边界条件可降低衬砌管片截面温度。Yan等[10-11]对钢筋混凝土和钢纤维混凝土管片开展了火灾试验研究,发现初始荷载对衬砌管片高温力学行为有显著的影响,初始荷载越大,衬砌管片的跨中挠度越大,高温承载力越小;通过对比发现,钢筋混凝土管片的防火性能优于钢纤维混凝土管片。沈奕等[12]对钢筋混凝土管片和混杂纤维混凝土管片进行火灾高温试验,发现不同荷载工况下两种类型管片的破坏模式存在明显差别:在正弯矩工况下,钢筋混凝土管片的破坏模式为弯曲破坏,混杂纤维混凝土管片的破坏模式则为弯曲剪切破坏;在负弯矩工况下,钢筋混凝土管片的破坏模式为剪切破坏,混杂纤维混凝土管片的破坏模式则为受弯破坏。张新新[13]建立了复合管片热-力耦合数值模型,分析了火灾高温下复合管片的温度场、变形及应力场,研究了复合管片在火灾下的承载力及损伤情况,并对比了复合管片和素混凝土管片的耐火性能。

现有盾构隧道结构火灾在试验研究方面已有不少成果,但受限于消耗的人力物力大,规划实施周期长等因素,在工况设计上数量偏少,得到的定量结果的多源性和指导性有限。数值模拟研究则多采用二维模型,使得计算结果有一定局限性。另外,因环境变迁、工程活动或突发灾害会引起荷载变化,隧道结构火灾发生时的力学边界条件存在不确定性。现有研究考虑火灾对隧道结构的影响时,隧道结构所受的外荷载水平较低,在升温前的变形较小。盾构隧道中的衬砌管片受位置、边界条件及外界荷载的影响,其高温下的受力状态不尽相同,需针对不同受力状态及边界条件的衬砌管片研究其在火灾高温下的力学行为,方能对盾构隧道结构在火灾下的力学行为有由局部到整体的认识。因此,开展不同初始荷载水平下三维盾构管片的热力耦合分析具有重要的意义。为方便表达,本文采用“负荷度”表示混凝土试件、衬砌管片、衬砌接头及隧道结构所承受的外荷载水平。对于目前普遍使用的混凝土结构,采用设计值一般都能保证构件在正常使用时处于弹性状态[14]。

1 研究对象

1.1 衬砌管片试件

本文选取典型地铁盾构隧道管片为研究对象,衬砌管片外弧半径为3 300 mm,内弧半径为2 950 mm,厚度为350 mm,宽度为1 500 mm,圆心角为67.5 ℃。混凝土强度等级为C60,主筋为HRB400热轧钢筋。

1.2 火灾升温曲线

本文数值模拟时采用HC(碳氢)曲线,该曲线建立于20世纪80年代,起初用于石化工程和海洋工程,后被应用到隧道工程中。HC曲线用于描述小型石油火灾,如汽油箱、汽油罐以及某些化学品运输罐的燃烧特征。HC曲线的数学表达式为

式中:t为时间,min;T为t时刻隧道内最高温度,℃。

1.3 支座边界条件

在实际工程中,处于盾构隧道结构中的单一衬砌管片的边界条件极其复杂,管片主要受到周围水土压力的影响,不同埋深、地质条件及周边环境均会对隧道具体的荷载分布产生影响,使其截面承受不同的内力组合。另外相邻管片对其约束不同,边界条件也随之发生变化。为比较一般条件下的不同负荷度地铁隧道管片在火灾高温下的受力状态,探究不同约束条件对管片力学行为的影响,设置了3种基本的边界条件。如图1所示,BC1为竖向加载,支座为滑动铰支座,管片跨中受正弯矩;BC2为水平加载,支座为滑动铰支座,管片跨中受负弯矩;BC3为竖向加载,支座为固定铰支座,为超静定结构。

图1 荷载工况示意图Fig.1 Schematic diagram of load cases

1.3 荷载工况

考虑到衬砌管片在实际火灾中的复杂性,及衬砌管片在受火前已具有初始应力场,采用恒载升温的加载模式,即升温前,对衬砌管片施加初始荷载,之后在保持荷载不变的同时根据设定的升温曲线升温。如表1所示,衬砌管片数值模拟时,对每种边界条件考虑4种负荷度。

表1 荷载工况Tab.1 Load cases

2 分析方法

2.1 分析流程

本文使用ABAQUS软件,采顺序耦合热-应力分析方法分析火灾下衬砌管片的高温力学行为,计算分为两步:①对衬砌管片施加初始荷载进行静力计算;②将衬砌管片温度场计算结果作为热边界条件施加在衬砌管片上,进行热力耦合计算。分析流程如图2所示。

图2 分析流程Fig.2 Analysis process

2.2 计算设置

计算的基本假设如下:①衬砌管片内侧均匀受热;②钢筋混凝土为各向同性材料,材料各方向热工性能相同;③不考虑升温过程中混凝土的水分蒸发;④初始时刻衬砌管片温度场均匀,等于环境温度20 ℃;⑤忽略管片侧面的凹凸槽构造及爆裂的影响。

在温度场分析阶段,混凝土采用传热单元DC3D8模拟,钢筋采用传热单元DC1D2模拟。为了便于准确计算模型的温度场,沿径向单元尺寸为25 mm,沿环向单元尺寸为100 mm,沿纵向单元尺寸为140 mm。由于不考虑钢筋和混凝土之间的黏结滑移,故钢筋与混凝土之间采用嵌入约束(embedded region)。在初始时刻对整个模型设定温度场等于环境温度20 ℃,升温过程中对衬砌管片内侧施加对流换热和辐射换热条件。在热力耦合分析阶段,混凝土衬砌采用C3D8R三维减缩积分单元模拟,钢筋采用T3D2桁架单元模拟。火灾开始前,对管片施加初始荷载,然后保持初始荷载及边界条件不变,对整个模型施加温度场。

2.3 材料参数

数值分析中考虑混凝土和钢筋的热工性能指标(热传导系数、比热容等)和力学参数(材料强度、弹性模量等)随温度的变化,本文采用欧洲规范EC2–Part 1-2给出的参数[15],国内外诸多同类型结构热力耦合计算分析文献均有陈述[16-18],在此不再赘述。

2.4 试验研究及模型验证

数值计算模型可用性还需与试验结果进行对比验证。此次衬砌管片的抗火性能试验采用约为实际管片的1/3的尺寸,外径2 100 mm,内径1 860 mm,管片厚度120 mm,宽度300 mm,每块管片取1/4整环弧长。试验采用HC升温曲线,受火时长1 h。管片数值模型尺寸、边界条件及加载模式与试验相同,如图3所示。

图3 火灾试验布置及管片破坏形态Fig.3 Fire test set-up and failure appearance of segment in fire

衬砌管片温度场的数值计算结果与试验结果对比如图4所示。由图4可知,在远离受火面位置的数值计算温度与试验温度拟合较好,在距离受火面较近位置(10、30和60 mm)的数值计算温度时程曲线与试验结果有一定的差距,这是由于衬砌混凝土在受热后会失去自由水且其中C-S-H凝胶受热后会失去结合水,从而在水的沸点上下形成温度平台;当该位置的水分基本蒸发完毕之后,温度则迅速上升。虽然在近受火面处的温度-时间曲线与试验结果有一定的偏差,但最终的温度结果与试验结果相差较小,可以忽略其对计算结果的影响。

图4 温度数值计算的结果与试验结果对比Fig.4 Comparison of temperature results of numerical calculation and experimental results

由图5可知,恒载升温试验与恒温加载试验中试验点基本分布在数值计算结果曲线周围,二者吻合较好,说明该数值模型能很好地模拟衬砌管片高温时和高温后的力学行为。

图5 试验结果与数值计算结果对比Fig.5 Comparison of test results and numerical calculation results

3 负荷度对管片高温下力学特性的影响

3.1 变形规律

下文中,管片位移的正向均以图6所示为准。水平位移以向右为正方向,竖向位移以向上为正方向,侧向位移以向外为正方向。数值计算结果中,位移云图的单位为mm,应力云图的单位为MPa。

图6 数值模拟中变形方向的定义Fig.6 Deformation direction of lining segments in numerical simulation

以BC3条件下的各工况为例,如图7所示,衬砌管片跨中位移在火灾过程中不断向下发展,先后经历加速增长和线性增长两个阶段,为此可将跨中位移划分为2个阶段(P1和P2)。在P1阶段,因火灾升温速度快,衬砌管片高温膨胀及材料劣化严重,但由于初始竖向均布荷载较大,材料劣化引起的变形占据明显主导,衬砌管片跨中位移快速发展,尤其当负荷度较大(D5和D7)时,衬砌管片由于变形过大而发生破坏;在P2阶段,衬砌管片各点的升温速率趋于稳定,高温膨胀及材料劣化引起的变形线性增长,但由于该阶段仍然以材料劣化变形为主,因此位移增长速率仍受负荷度的影响。可见高温下衬砌管片的变形由两方面因素组成:一方面,由于衬砌管片单面受火,其截面温度场分布不均,衬砌管片产生不均匀热膨胀;当衬砌管片支座条件不同时,高温膨胀变形方向也不相同;另一方面,由于在高温下材料发生劣化,导致衬砌管片的强度、刚度下降,外荷载不变时其变形也将进一步增大。两种因素的叠加,形成了高温下衬砌管片的变形特征。当相邻管片对目标管片约束较强(如衬砌管片水平方向铰支约束),且目标管片承受竖向均布荷载时,外荷载会加速衬砌管片跨中位移发展,严重时甚至会直接导致衬砌管片在升温初期因变形过大而发生破坏。

图7 衬砌管片跨中位移增量Fig.7 Midspan displacement increment of lining segments

水平位移方面,由于竖向均布荷载引起衬砌管片支座发生伸长变形,但高温膨胀使得衬砌管片支座发生缩短变形,二者的共同作用使得衬砌管片的水平位移分布比较复杂,但大体符合跨中较小、支座较大的分布规律。负荷度越大,火灾结束时衬砌管片的水平位移也越大。侧向位移方面,由于衬砌管片侧面无约束,在升温阶段受火侧混凝土由于升温会发生侧向自由膨胀,主要集中在衬砌管片底端侧面附近。负荷度越大,火灾结束时衬砌管片的侧向位移越大,分别为7.9和9.4 mm。可见管片负荷度越大,初始应力水平越高,对底端侧面附近混凝土的侧向膨胀限制越小。对于负荷度大的管片,除提升管片刚度外,宜改善管片在纵缝及环缝处的构造,提升结构的整体刚度以控制火灾下的形变。

3.2 内力分布规律

以边界条件最复杂的BC3各例说明。衬砌管片BC3_0的轴向应力如图8所示,在初始竖向均布荷载作用下,衬砌管片跨中处于全截面受压,顶端压应力大,底端压应力小;升温30 min后,衬砌管片顶端和底端的压应力增大,中间的压应力减小,局部出现受拉,在顶端和底端形成了压力夹层;升温60 min后,顶端压力夹层的范围发生缩小;升温120 min后,其范围进一步缩小。衬砌管片BC3_2也有相似的轴向应力变化规律,因衬砌管片初始应力水平较高,升温结束后顶端压力夹层的范围较大,应力水平也较高。衬砌管片BC3_5和BC3_7的轴向应力也有相似的发展规律,但由于初始应力水平进一步增大,衬砌管片分别于20 min和14 min时由于变形过大而发生破坏。当相邻管片对目标管片约束较强且目标管片承受竖向均布荷载时,升温过程中在热膨胀力、热应力以及初始应力的共同作用下,衬砌管片底端和顶端均出现压应力水平较高的夹层,其中底端夹层的应力水平相对较低,但高温劣化使得混凝土极限应力降低,而顶端压力夹层的应力水平相对较高。故在升温过程中衬砌管片顶端和底端混凝土均是薄弱环节,极容易达到极限强度而发生破损。在实际管片的防火设计中,宜对管片顶面和底面均采用耐火纤维加强其在火灾高温下的强度。

图8 衬砌管片BC3_0轴向应力云图Fig.8 Axial stress of BC3_0 lining segments

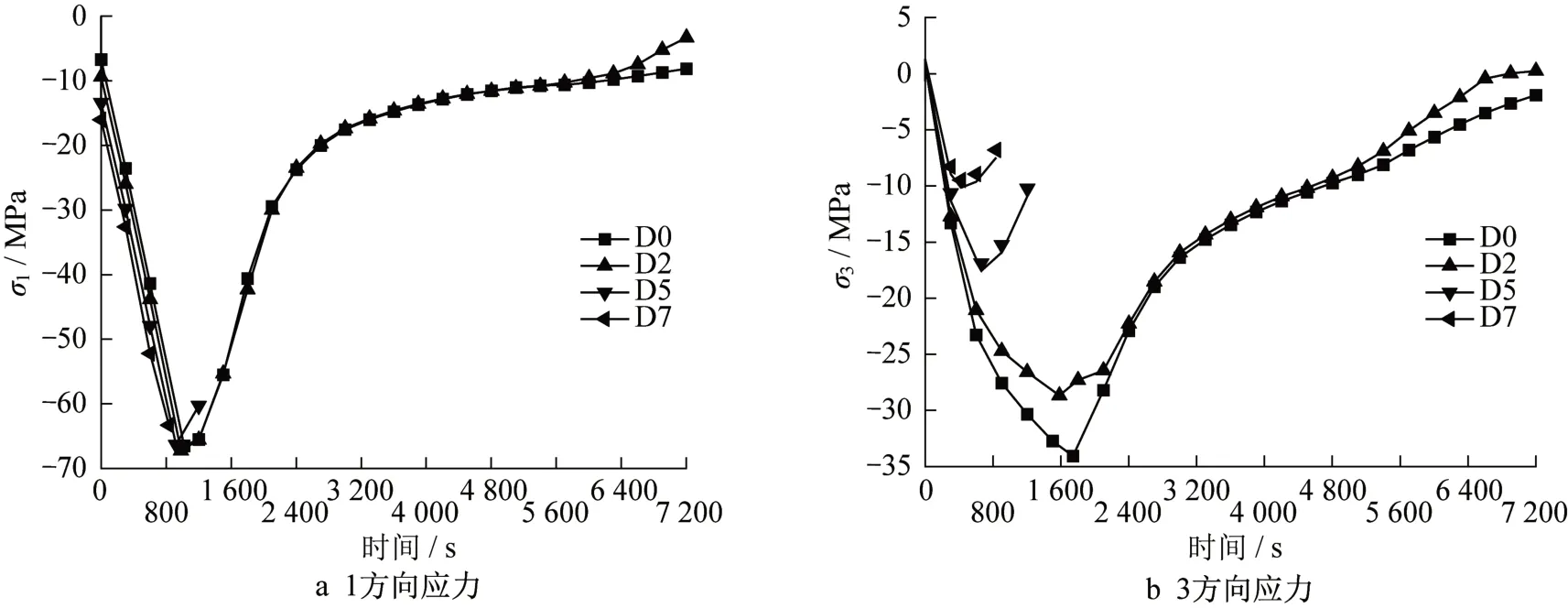

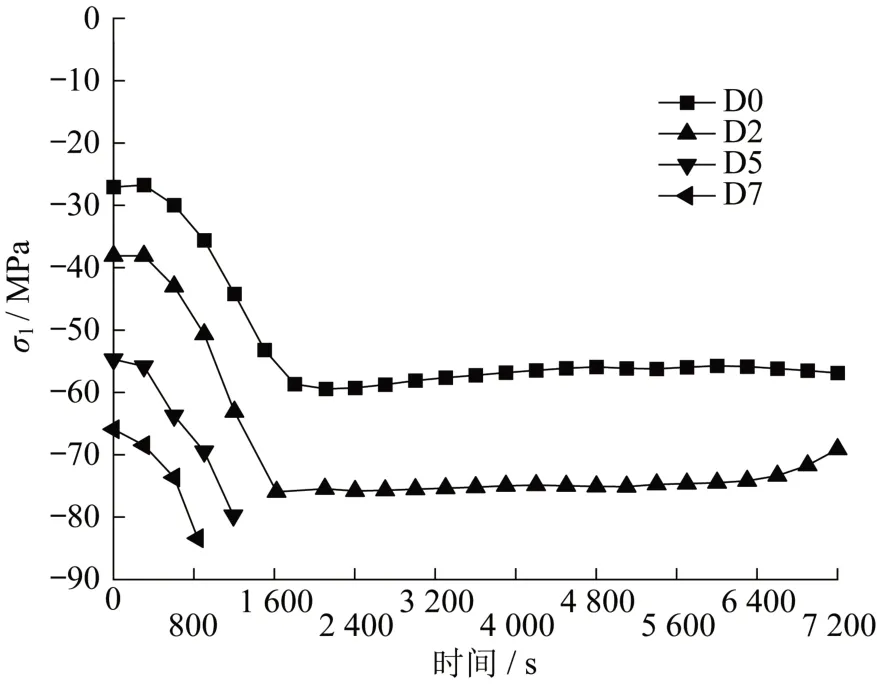

各工况下衬砌管片跨中截面下缘混凝土的主应力σ1变化规律如图9a所示。升温前下缘混凝土1方向受压,随着时间推移,下缘混凝土的压应力值不断增大,并在达到极限应力后开始降低。如图9所示,在升温前衬砌管片跨中截面下缘混凝土在3方向受拉,且量值较小。随着逐渐升温,衬砌管片由于高温而发生侧面膨胀,下缘混凝土由受拉转变为受压,并在达到极限应力后降低。说明负荷度不同时,管片下缘混凝土的σ1几乎无差别;而负荷度越大,下缘混凝土的极限压应力越小。

图9 跨中截面下缘混凝土主应力随时间的变化Fig.9 Concrete principal stress at lower edge of mid-span section versus time

各工况下衬砌管片跨中截面上缘混凝土的σ1变化规律如图10所示,与竖向位移变化规律类似,σ1变化规律也分为2个阶段。在P1阶段,衬砌管片向下的竖向位移快速增加,致使上缘混凝土的压应力迅速增加;在P2阶段,衬砌管片的竖向位移缓慢增加,上缘混凝土的压应力则几乎不变。随着负荷度的上升,各工况下衬砌管片达到极限压应力的时间分别为35.0、27.7、18.7和13.9 min。

图10 跨中截面上缘混凝土1方向应力随时间的变化Fig.10 Stress in direction 1 of concrete at upper edge of mid-span section versus time

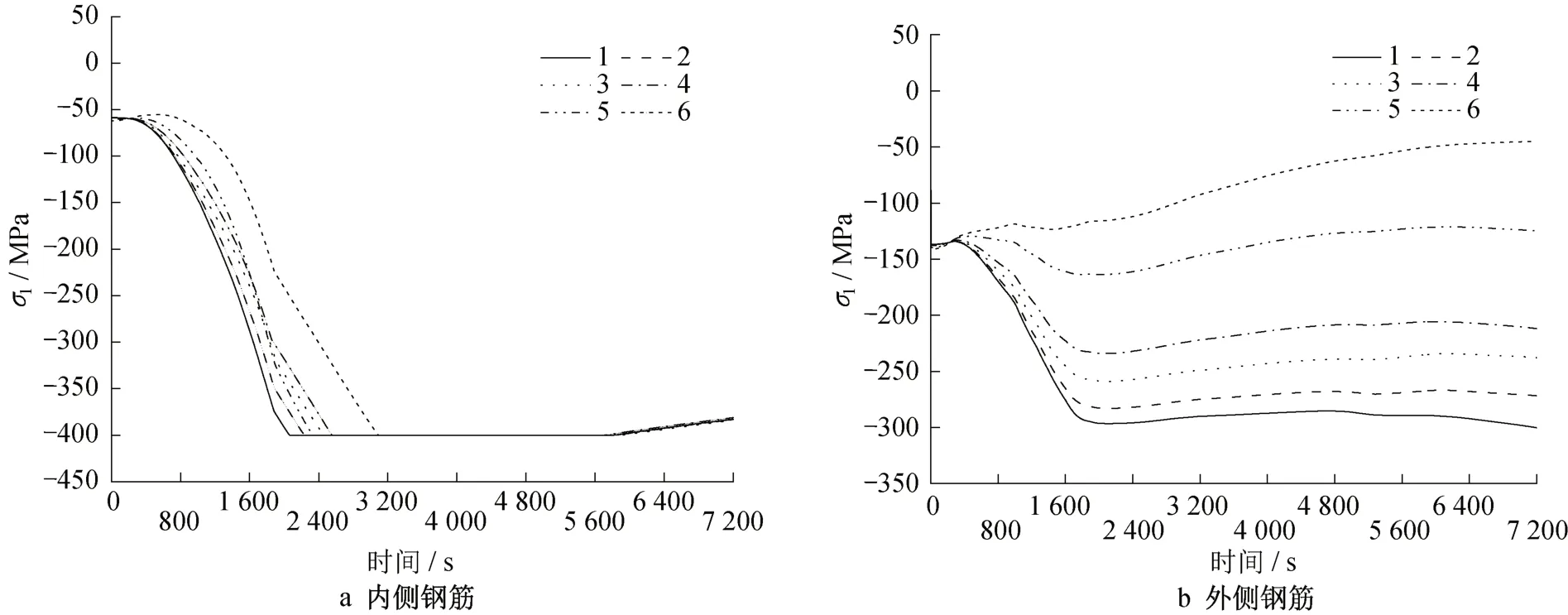

考虑到衬砌全截面内外12根主筋的对称性,结果中均用1~6分别表示跨中至侧面边缘的6根钢筋。BC3_0的内侧和外侧钢筋应力变化规律如图11所示,内侧6根钢筋的应力变化规律相同,并在达到屈服强度后由于钢筋材料劣化而出现应力下降。而外侧6根钢筋的应力变化规律则存在明显的差别,表现为侧面附近钢筋的压应力逐渐降低,而跨中附近钢筋压应力先增加后缓慢减小。衬砌管片BC3_2、BC3_5及BC3_7的钢筋应力也有相似的变化规律。说明在火灾高温影响下,内侧钢筋的力学性能下降显著,常温下通过增加钢筋截面积提升截面承载力的方法在此工况下作用非常有限,对结构受火侧应主要采用隔热的手段,尽量减缓钢筋的温度上升速度。

图11 衬砌管片BC3_0的钢筋应力变化Fig.11 Stress of reinforcement in lining segment BC3_0 versus time

3.3 支座约束影响

衬砌管片因温度引起的跨中位移变化如图12所示。由于衬砌管片BC1_0和BC2_0允许支座水平方向自由滑动,内侧混凝土材料的高温膨胀使得支座发生伸长变形,导致衬砌管片的高温膨胀变形向下。衬砌管片BC1_0的材性退化引起其发生向下变形,与高温膨胀变形方向一致,故跨中位移受温度影响最大;衬砌管片BC2_0的材料退化引起其发生隆起变形,与高温膨胀变形方向相反,故温度对跨中位移的影响小于衬砌管片BC1_0;对于两端支座铰支约束的衬砌管片BC3_0,在升温阶段跨中位移变化较小,这是由于两端约束较强,支座由于高温引发的伸长变形受到限制,管片的高温膨胀变形向上,同时材料劣化引发的变形较小,且方向与高温膨胀变形方向相反。

图12 衬砌管片跨中位移随时间的变化Fig.12 Mid-span displacement of lining segments versus time

两端受到水平约束的衬砌管片在温度作用下会产生支座反力,衬砌管片BC3_0和BC3_2在升温阶段的支座反力和跨中位移随时间的变化如图13所示。衬砌管片BC3_0的支座反力经历了增大、减小再增大三个阶段。在第一阶段(0~17 min),衬砌管片跨中位移变化较小,同时竖向均布荷载也相对较小,竖向位移对支座反力的影响有限,而支座处由于高温而发生伸长变形,使得支座反力逐步增大;在第二阶段(17~28 min),尽管支座处由于高温仍继续发生伸长变形,但衬砌管片跨中位移的快速增长使支座反力下降;在第三阶段(28~120 min),竖向位移缓慢增长,其对支座反力的影响较小,高温使支座反力又开始增大。衬砌管片BC3_2支座反力的变化规律与BC3_0类似,但由于BC3_2的初始竖向均布荷载较大,升温过程中跨中位移发展较快,相对衬砌管片BC3_1而言,其支座反力变化较缓慢。由以上规律可以看出,支座约束在火灾发展阶段对管片的变形约束起到了积极作用,是重要的安全储备,在防火结构设计上应加强对接头刚度的提升和安全保护,避免在火灾下出现接头先于管片破坏的情况。

图13 衬砌管片支座反力和跨中位移随时间的变化Fig.13 Support reaction force and mid-span displacement of lining segments versus time

4 结论

本文针对不同边界条件下的地铁管片建立了热力耦合数值模型,采用顺序耦合热-应力分析方法建立了数值模型,并利用试验数据进行了验证,再针对不同负荷度下衬砌管片在高温下的变形及内力进行了研究,得到了如下结论:

(1)负荷度是影响管片在火灾高温下变形特性的关键因素。由于衬砌管片单面受火,其截面温度场分布不均,衬砌管片产生不均匀热膨胀。另外,由于在高温下材料发生劣化,导致衬砌管片的强度、刚度下降,外荷载不变时其变形也将进一步增大。两种因素的叠加,形成了高温下衬砌管片的变形特征。负荷度越大,跨中位移在升温阶段发展越充分。当衬砌管片两端水平位移被约束且承受竖向均布荷载时,衬砌管片跨中位移向下不断发展,其受负荷度影响很大。负荷度越大,跨中位移向下增长越迅速,负荷度为0和0.2的跨中位移增量分别为-3.0和 -8.1 mm,而当负荷度为0.5和0.7时,衬砌管片在升温过程中由于变形过大分别于20和14 min发生破坏。

(2)负荷度是影响管片在火灾高温下应力水平的关键因素。当相邻管片对目标管片约束较强且目标管片承受竖向均布荷载时,升温过程中在热膨胀力、热应力以及初始应力的共同作用下,衬砌管片底端和顶端均出现压应力水平较高的夹层,其中底端夹层的应力水平相对较低,但高温劣化使得混凝土极限应力降低,而顶端压力夹层的应力水平相对较高。负荷度越大,下缘混凝土的极限压应力越小。当衬砌管片两端水平位移被约束且承受竖向均布荷载时,随负荷度上升各工况下衬砌管片达到极限压应力的时间分别为35.0、27.7、18.7和13.9 min,有显著区别。

(3)当支座边界条件不同时,衬砌管片变形受温度影响的程度也不相同。当衬砌管片两端的水平位移被约束时,火灾高温会产生明显的水平反力,形成动态超静定结构,升温过程中在支座伸长变形、结构变形导致超静定结构变化这两方面因素的耦合作用下,支座反力先增大后减小,最后持续增大直至升温结束。当管片受正弯矩且边界条件为滑动铰支座时,其变形受温度影响程度最高;当边界条件为固定铰支座时,衬砌管片在升温过程中变形较小,其受温度影响程度最低。尤其对于负荷度高的管片,支座约束在火灾发展阶段对管片的变形约束起到了积极作用,是重要的安全储备,在防火结构设计上应加强对接头刚度的提升和安全保护,避免在火灾下出现接头先于管片破坏的情况。

(4)对于负荷度大的管片,除提升管片刚度外,宜改善管片在纵缝及环缝处的构造,提升结构的整体刚度以控制火灾下的形变。另外,在升温过程中衬砌管片顶端和底端混凝土均是薄弱环节,极容易达到极限强度而发生破损。在实际管片的防火设计中,对管片顶面和底面均宜采用耐火纤维加强其在火灾高温下的强度。对结构受火侧应主要采用隔热的手段,尽量减缓钢筋的温度上升速度。

作者贡献声明:

沈 奕:撰写初稿及修改。

汪文忠:计算实施及结果整理。

闫治国:试验方法指导。

朱合华:计算方法指导。