基于I 型试验探究高速磨合对汽车颗粒物排放的影响

钟能超 胡伟 蒋一春 胡秋云

宁波梅山卡达克汽车检测有限公司 浙江省宁波市 315832

1 前言

自2020 年7 月1 日起,《GB18352.6-2016 轻型汽车污染物排放限值及测量方法(中国第六阶段)》正式替代了GB18352.5—2013,成为了新车型式检验的最新标准。相较于国五排放标准,国六对于点燃式轻型汽车污染物排放要求更加严格。关于颗粒物排放,除了提出了更高的颗粒物质量PM(particle mass)限值要求,还增加了颗粒物数量PN(particle number)排放限值。

汽油机排放的颗粒物主要成分是碳烟和有机气溶胶(SOA)。碳烟主要来源于缸内局部高浓度局域的燃烧、附着在气缸壁上油膜的池火燃烧以及喷油器结焦后在其附近的扩散燃烧。有机气溶胶(SOA)则是机动车尾气中含有的可挥发性有机物(VOCs)、NOx 和SO2等在大气中发生复杂的光化学反应而生成。目前主流的点燃式轻型汽车颗粒物污染物机外控制技术包括三元催化转化器(TWC)和汽油机颗粒捕集器(GPF),通过催化颗粒物发生氧化反应和通过颗粒捕集器对颗粒物进行捕集达到净化尾气中颗粒物的目的。

但是新车出厂下线后,检测部门或制造厂商在进行排放检验时,一些客观因素会对实际的排放结果产生影响,导致排放结果失真甚至不能满足法规要求。例如:进排气和发动机系统由于生产工艺导致覆盖了一些薄膜/ 涂层等物质以及装配、运输等过程进入杂物,或尾气后处理系统催化性物质未充分激活,或各运动部件之间存在毛刺以及未被充分润滑增加发动机的负荷等。为避免这些客观因素对最后的排放检测结果造成影响,因而在GB18352.6-2016 附录C 的7.2.3.1条的内容中指出:如生产企业提出书面申请,对仅使用三元催化器(TWC)作为后处理装置的车辆,试验前最多磨合300km;采用其他排放后处理技术的,如有特殊需要,可适当延长磨合里程,但不得超过3000km。

本文通过研究高速磨合对点燃式轻型汽车颗粒物排放的影响,对比不同公里数高速磨合后的颗粒物排放变化,分析该变化和高速磨合公里数之间的关系,为后续检测部门或相关企业在进行排放一致性检验时能够得到准确的排放结果提供一些参考。

2 试验样车、设备及方法

2.1 试验样车、测试循环及试验用设备

本次试验样车选用某型号点燃式轻型汽车,整车相关参数见表1 所示。所有排放试验均按照《GB 18352.6-2016 轻型汽车污染物排放限值及测量方法(中国第六阶段)》附录C 中I 型试验的各项要求进行操作,测试循环采用WLTC(全球统一轻型车测试循环),循环总时长为1800 秒,分为低速段、中速段、高速段和超高速段四个阶段,具体工况曲线见图1。试验所用设备见表2 所示。

图1 WLTC 工况曲线

表1 整车参数

表2 试验用设备

2.2 试验方法

对该款样车按照GB18352.6-2016附录C 中I 型试验的各项要求依次进行磨合前、磨合100km、磨合200km 和磨合300km 后常温下冷起动排放试验,磨合地点为转鼓台架,磨合工况选择为车速120km/h。每次磨合结束后,进行一个WLTC 循环的预处理,然后在23℃±5℃的环境温度中浸车6 小时以上,保证在正式试验前,发动机初始机油温度和冷却液温度维持在23℃±2℃,同时控制每次试验的道路载荷系数设置为相同数值。所有试验结束后,对每次的排放结果进行记录和对比,分析磨合前和不同里程磨合后的颗粒物排放结果变化。

3 试验结果及分析

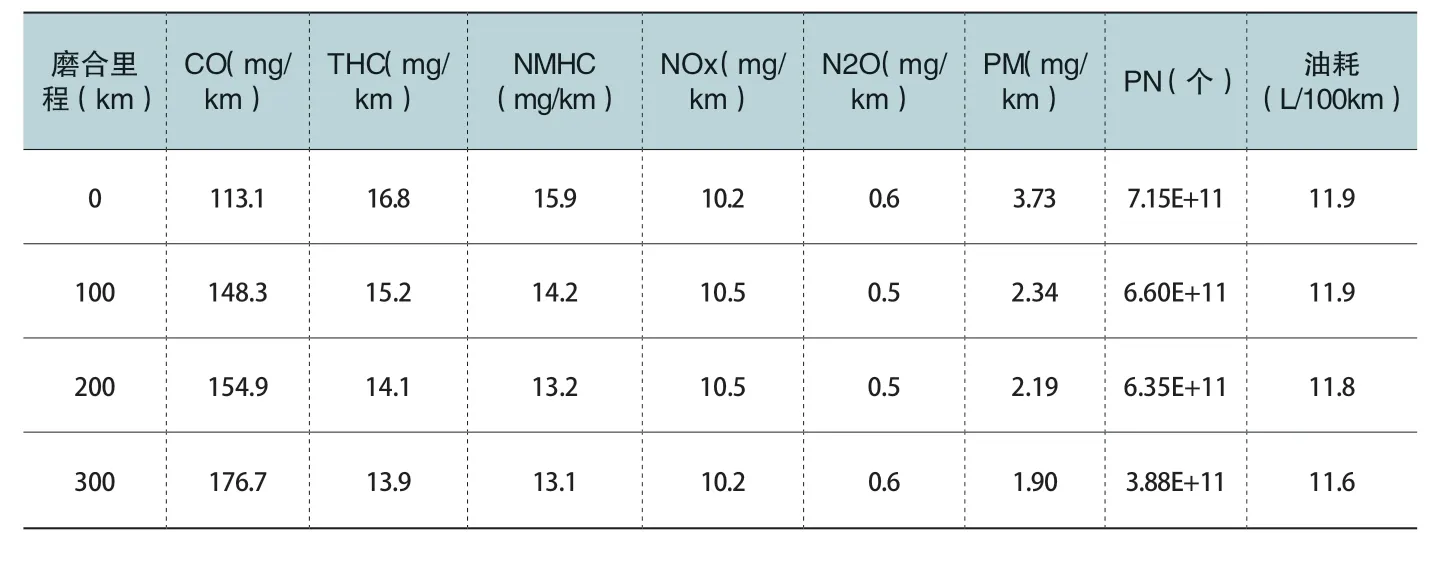

3.1 不同里程数高速磨合后的I 型试验结果如表3 所示:

如表3 所示,该车型在磨合前,PM 和PN 的排放水平较高,均超过了国6b 的限值要求。但之后随着高速磨合公里数的增加,PM、PN 的排放逐步改善,最终在磨合300km之后,PM 由3.37mg/km 降低到1.90mg/km,PN 由7.15E+11 个降低到3.88E+11 个,该车型的I 型试验排放结果满足了法规的限值要求。

表3

3.2 低速、中速、高速、超高速四个阶段WLTC 瞬态PN 对比如图2 所示:

图2

从图中所示的PN 瞬态排放结果也可以看出,该车型通过高速磨合之后,低速、中速、高速和超高速四个阶段的瞬态PN 排放相较于磨合前WLTC 工况全程都有了明显改善,并且随着磨合公里数的提升,改善的效果愈发明显,尤其是在中速、高速及超高速段,300km 磨合后的PN 瞬态排放的峰值降低为磨合前水平的1/5 左右。

3.3 试验结果分析

从上述的排放结果和瞬态测量结果可以看出,高速磨合对于改善整车的颗粒物排放有明显的效果,分析可能的原因有:

高速磨合使得汽车的各运动部件之间得到充分的摩擦,有助于消除因为生产工艺导致的毛刺。同时通过磨合,可以帮助机油等润滑油液在各接触部件之间形成“油膜”,减少发动机和汽车在运行过程中的异常摩擦,从而降低发动机的额外负荷。这一点从I型试验结果中整车的油耗变化也可以看出,随着磨合公里数的增加,实际的百公里油耗数值也有了一定程度的降低。

高速磨合的过程中,进排气量都比较大,发动机工作温度和排气温度都比较高,有助于清除由于生产、装配或运输等过程中附着在进排气系统和发动机气缸内的一些杂物,避免其在排放试验中对颗粒物的采集和测量造成影响。

汽车在高速磨合时,发动机负荷大,排气温度高,有助于快速并充分激活新装的后处理催化器。尾气后处理催化器在出厂并刚安装到发动机排气端时,并不会立刻达到最佳的工作状态,催化剂中涂覆的催化物质需要在一定的高温状态运行一段时间才能被激活。已有相关学者论证过,在低温冷起动试验中,催化器激活前的排放物对于最终排放结果的贡献率达到90% 左右。激活后的后处理催化器相较于激活前,催化反应温度阈值要求降低,催化响应时间更加快速,催化转化效率也得到提升。

4 总结与展望

通过以上的试验结果和分析可以得出,高速磨合对于汽车颗粒物排放的影响是显著的,在一定范围内,随着磨合公里数的提升,颗粒物的排放水平逐步优化。高速磨合可以在一定程度上消除了进排气及发动机系统内杂物、运动部件之间毛刺及未充分润滑带来的发动机额外负荷、尾气后处理催化器未充分激活等其他因素对试验排放结果造成的影响,有助于得到最真实的排放结果。

本次试验也存在一些可以提升的地方。例如,伴随着汽车的运行时间和公里数的提升,零部件和后处理催化装置的老化也会对排放结果产生负面的影响,因而高速磨合的公里数也并不是越多越好。本次试验受限于GB18352.6-2016 法规三元催化器(TWC)装置车型300km 磨合公里数的限制,未进行更高公里数磨合的测试,在后续工作中,可以结合整车的耐久试验进一步探究高速磨合公里数增长和汽车颗粒物排放之间的关系。