油漆车间防腐质量控制

汤淑芬 杨卫姣 王世川

上汽大众汽车有限公司长沙分公司 湖南省长沙市 410100

1 引言

随着社会的不断进步,汽车市场的竞争越来越白热化,科技感,操纵性,经济性等都是各大车企营造亮点。但不管怎样,只有好品质才能带给客户好体验,而经得起时间考验的品质才能最终赢的口碑,汽车防腐就是影响口碑的一个重要指标。

整车防腐不像其他性能,短期不会显现,但它却贯穿整个产品使用周期。一旦出现问题,就会直接损坏客户的驾乘体验,甚至引起安全问题。

为了保证汽车防腐质量,各个品牌都对旗下产品有着明确要求:加拿大防腐标准中,对车身油漆防腐要求是1.5 年,锈穿腐蚀是5 年,支撑部件穿孔腐蚀是6 年;美国腐蚀标准中,对车身油漆防腐要求是3 年,支撑部件穿孔腐蚀是6 年;日本分别是6 年和10 年,中国分别是5 年和10 年。大众标准中,油漆剥落腐蚀是3 年,除Golf 以外的A00-A 级汽车从技术角度都定义为6 年防腐,Golf 以及B-D 级汽车都从技术角度定义为12 年防腐[1]。

2 油漆车间工艺与防腐质量控制

涂装工艺在整车防腐性能的保障中起着重要作用。预处理,电泳,PVC 密封,打磨,面漆,注蜡,每一个工艺都通过自己的独特作用,共同铸就了车身防腐性能。

2.1 预处理

白车身进入油漆车间入口处,要经过白车身检查站,主要检查车辆的基本状态,包括油污,焊穿、激光焊、毛刺、黑胶外溢、凹凸、生锈、划伤及工装等情况。通过该工序的检查及时发现和处理明显车身问题,为预处理提供一个良好的车身状态[2]。焊点毛刺和飞溅在防腐车试验中容易出现腐蚀抱怨风险,故在生产过程中一定要重点关注,发现后要及时去除。

整个预处理过程为电泳漆在车身表面的附着提供良好基础。

工艺流程如下:

洪流冲洗→脱脂1 →脱脂2 →浸水洗→浸表调→磷化→喷淋水洗→浸水洗→无铬钝化→浸水洗→新鲜去离子水喷淋→空槽倒水

脱脂工艺主要是通过皂化反应去除车身表面油脂,油污除不干净,将直接影响电泳漆的防腐及外观,降低电泳漆的结合力。表调,利用表面调整剂对车身表面进行调整,消除脱脂过程中造成的表面状态的不均匀性,使金属表面形成大量的极细结晶中心,促进磷化膜形成。磷化是在浸入磷化液中的车身表面沉积上一层不溶于水的结晶型磷酸盐转化膜的过程,磷化膜主要用于提高后续电泳漆与金属基材的结合力。钝化能改善磷化膜与电泳涂的配套性,进一步提高磷化膜的耐腐蚀性能,提高对涂层的附着力。

该区设备繁多,自动化程度高,质量输出相对稳定,在实际车辆经过时要密切关注过程时设备状态和参数状态,车间每两小时对相关参数进行检测和记录,以确保状态正常,且每月对磷化膜重进行称重监控,要求在2-5g/cm2;每月也会对磷化膜的晶体尺寸进行监控,要求小于10um。

生产中曾经出现过因参数波动而引起质量风险的案例。因表调区槽员工化验参数未发现异常,导致表调pH 值过低,最后紧急生产停线,涉及过线车辆6 台。通过PV3.14.7 石击试验和ISO 2409 2007 版划格试验,试验结果显示附着力不合格,影响防腐质量,最终全部报废造成损失。

2.2 电泳

工艺流程如下:

预喷湿→阴极电泳→出槽超滤喷淋→UF1 →UF2 →循环超滤液喷洗→新鲜超滤液喷洗→去离子水浸洗→循环去离子水喷洗→新鲜清洁去离子水喷洗→倒水→车身吹气→烘干→冷却

电泳涂装是车身浸渍在电泳槽液中作为阴极,槽中左右两边安装阳极板,在两极间接通直流电,致使在车身表面沉积一层均匀不溶于水的涂膜的涂装方法。超滤系统为一种加压膜分离技术,能除去电泳漆表面的浮漆,提高涂膜的外观,回收电泳涂料,改善涂膜表面质量,消除二次流痕。烘房是将湿膜状态的电泳漆通过一段时间的高温烘烤,高活性基团固化交联,形成符合性能的电泳漆膜,其中烘烤时间和烘烤温度对电泳漆的性能至关重要。

电泳漆膜质量的好坏直接影响车身的防腐效果,而漆膜厚度是最基本的要求。大众集团对车身电泳膜厚有明确要求,见标准TL218,规定车身外表面大于等于17um,车身内表面和空腔大于等于10um。膜厚是在电泳工艺中关注的重要指标,质保通过防腐Audit 检查外表面膜厚,定期解剖电泳车身,检查空腔电泳膜厚,以此确保膜厚符合标准。

现场服务定期对固体分,温度,电压,膜厚,电导率,等进行检测,并会对电泳板附着力及外观定期检查。实验室组织电泳板的盐雾实验,以此检查电泳工艺后电泳漆的质量稳定性。工艺员每月对电泳烘房的炉温曲线进行重点监控,保证漆膜烘干的状态稳定。质保进行石击试验,确认面漆后整车石击状态,对附着力进行密切监控,确保产出的车辆都拥有良好的抗腐蚀性能。

2.3 PVC

PVC 工艺一般包括粗密封(GAD)、细密封(FAD)、和底部抗石击保护(UBS)。FAD 用于前后风窗、四门两盖折边区、后盖落水槽等可见区域的钣金边缘保护,避免使用过程中出现缝隙腐蚀,通常需要人工修饰,保证密封效果的同时还有着外观要求;GAD 无外观要求,主要用于钣金搭接处和发动机舱的密封,以防漏水;UBS 主要覆盖底部和门槛,保护这些区域避免直接的石击破坏。

因可视区域的密封可能引起外观抱怨,故FAD 有可能在实际操作中出现为了外观而减少缝隙内PVC 涂抹量,从而产生防腐风险[3]。现场操作员工需要提高质量意识,在满足防腐要求的前提下尽量涂刷美观,质保人员需要在防腐检查时重点关注相关区域的质量状态,避免后期因无足够的边缘保护而出现锈蚀。

GAD 和UBS 机械化程度高,工艺参数稳定后一般不易出现波动,前期做好调试,后期车间容易监控。但也有弊端,机械化的喷涂,出现故障时,除非设备自动报故,否则发现就会相对迟缓,易引起批量抱怨,且涉及防腐和漏水的风险高。

2.4 打磨

该工段主要为已经完成PVC 预凝胶的电泳车身进行表面的打磨,去除电泳水、电泳缩孔、车身异物等,为面漆喷涂提供一个较好的车身状态。打磨不能打穿电泳层,若打穿电泳层后露底面漆较小,可进行人工补双组分,以补偿防腐能力。

2.5 面漆

工艺流程如下:

车身外表面清洁(自动)→车身外表面预喷涂(仅针对特定颜色)→喷色漆→色漆检查及补喷→中间烘房烘干→膜厚机器人自动测量色漆膜厚→喷2K 清漆→烘干

面漆喷涂对温湿度、清洁度要求很高,因此车身在进入面漆喷房之前要进行清洁,避免漆膜表面出现垃圾,影响外观。在对面漆垃圾的处理过程中,注意打磨后修补漆的烘烤要严格按照标准工艺进行,避免烘烤不完全,造成油漆脱落。

油漆车间采用2010V 水性工艺,取消中涂,通过在车身上喷涂色漆再喷清漆的“湿碰湿”工艺,然后再烘干、冷却,形成一定厚度的面漆层,不仅保证了光泽亮丽的油漆外观,还起到了抗紫外线、抗腐蚀、抗划伤的作用。面漆工艺相对复杂,设备繁多,对外界和自身的稳定性要求严格,稍微波动就易出现故障,从而引起质量抱怨。车间和质量部门需要制定相关预案,及时合理的处理相关故障,避免因此引起的质量风险和防腐抱怨。

在日常的工作中,根据康采恩准则的规定,定期对油漆车间生产的车子进行石击状态,膜厚状态,划格状态的确认,以保证整车油漆的防腐质量要求。

2.6 空腔注蜡

因车身空腔若有腐蚀介质进入,极易形成积留,对车身形成持续腐蚀。车身空腔注蜡工艺较好的解决这个问题,加强了汽车的车身的防腐性能。它是一次性将几吨融化的蜡液注入车身空腔中,通过温度骤冷,蜡液凝固,在车身内腔形成一定厚度的蜡膜,隔绝车身空腔与外界环境的直接接触,能较好的保护湿区的防腐性能[4]。

日常生产中,质保用内窥镜检查相关区域的注蜡高度,判断是否符合标准。通过定期的注蜡解剖车对整车内腔注蜡质量检查,保证空腔注蜡质量稳定。

3 与油漆相关的防腐案例分享

3.1 焊点毛刺引起的腐蚀抱怨

在防腐车试验中,后盖衣帽架的焊点15 循环后出现蚀点,90 循环后有红锈。排查该区域存在焊接毛刺,导致实验中出现腐蚀风险。对焊接毛刺进行模拟实验,焊接毛刺容易引起腐蚀,跟整车腐蚀结果一致。故在整车生产中要严格控制毛刺飞溅物,以免影响整车防腐。

图1 后盖衣帽架防腐实验结果

3.2 PVC 边缘保护不足引起的腐蚀抱怨

在后盖落水槽钣金拼缝处左侧PVC 修饰采用刷,右侧PVC 修饰采用刮,通过防腐车试验进行对比两种状态下的腐蚀情况。PVC 采用刮时,90 循环后腐蚀严重;PVC 采用刷时,90 循环后少量红锈,结果显示,刷的方式防腐蚀效果明显好于刮。

故,若为了美观将PVC 的修饰方式采用刮,钣金拼缝处的PVC 相对较少,存在腐蚀风险;故PVC 修饰方式采用刷,腐蚀风险低。此实验也为现场的各区域的细密封操作实施细则提供了方向。

图2 后盖落水槽防腐实验结果

3.3 石击区PVC 保护不足引起的腐蚀抱怨

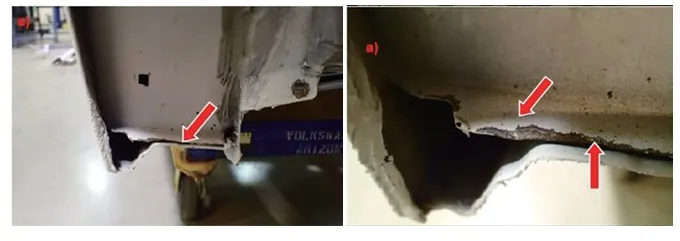

在左后轮门槛后端油漆剥落。设计中此处无PVC 或者罩盖保护,在汽车行驶过程中存在石击的可能性,因此导致此处油漆破损剥落。针对该问题,对相关区域的PVC 涂刷进行要求,保障钣金边缘表面在不影响功能的前提下,有一层足够厚度的PVC 覆盖。

图3 左后轮门槛防腐实验结果

3.4 折边油过多影响油漆附着而引起的腐蚀抱怨

在左后门细密封旁出现腐蚀导致油漆剥落。车门折边处残留过多冲压油时,油漆预处理不能100%去除,影响到油漆附着力。需前道部门进行冲压油优化及擦拭,避免后期脱脂不干净影响防腐。

图4 左后门防腐实验结果

3.5 油漆剥落引起的腐蚀抱怨

在车门上下铰链处由于调整匹配,易造成无电泳区域裸漏,修补过程中刷色漆的方式进行修补,导致防腐要求不达标,后期油漆易剥落腐蚀。通过实验对比刷色漆和喷漆修补工艺的防腐性能,结果显示采用喷漆的修补方式有更好的防腐性能。

3.6 激光焊附近油漆剥落引起的腐蚀抱怨

通常激光焊表面不清洁或者氧化层的残留易导致电泳层偏薄或者电泳不上,影响防腐性能;或者激光焊孔洞的存在,导致锈蚀产生。需要加强对激光焊表面的清洁控制,对激光焊孔的质量加强监控。

3.7 注蜡质量引起的防腐抱怨

注蜡高度不达标时,局部湿区裸露在腐蚀介质中,经过一段时间的腐蚀后,易出现轻微腐蚀现象。现场需要将注蜡高度调整到PDM 要求,质保定期进行解剖车辆加强监管。

3.8 点修处理不当引起的防腐抱怨

油漆缺陷需要返工时,现场返工人员在该处进行点修处理,操作后若未按工艺要求进行烘干,漆膜未完全烘干,可能出现清漆能剥落的情况。

4 油漆车间防腐车的制作流程

因防腐车是用来整车防腐蚀试验的特殊车辆,它的结果用于评估工厂整车的防腐蚀性能是否符合标准,在制作过程中需要制作过程的记录完整,过程质量的和下线质量可追溯。在出现防腐抱怨时,我们可以通过记录痕迹来反推过程质量风险点,结合现场生产实际,进行优化整改,规避风险发生。

一般在防腐车生产过程中,我们会对油漆车间全过程进行记录拍照,包括白车身清洁度、预处理/电泳设备参数和化验参数,车身缝隙处电泳水状态,黑胶外溢,防腐Audit,边缘保护区域PVC 状态,打磨区域状态,面漆喷房设备参数,色漆膜厚,整车膜厚,修补记录,表面Audit,石击状态,注蜡状态,三大烘房炉温曲线,电泳/注蜡解剖车状态,故障记录等。尽可能记录完整,做到制作过程的可追溯性。

5 结论

汽车的防腐问题影响驾驶体验和安全性能的大事,直接影响品牌口碑,需要造车人引起足够重视,落实在细节处,防范未然。油漆工艺在防腐质量控制中至关重要,本文通过油漆工艺过程和防腐的关联性进行解读,通过防腐案例分享,为整车厂在提升整车防腐性能上提供了方向,能够一定程度上帮助油漆车间的防腐质量的提升。