新型自复位变摩擦阻尼器试验研究

屈俊童, 张 超, 张 翔, 李正鑫, 龙宁波, 张 健

(云南大学建筑与规划学院, 云南 昆明 650504)

0 引言

目前,传统摩擦阻尼器无法满足结构在不同振动强度下的工作要求,且具有较大的残余位移,进而影响结构在震后的功能恢复。因此,研究人员在传统阻尼器的基础上提出了“可恢复功能结构”的理念,对阻尼器的研究[1-3]也提出了自复位以及高耗能的要求。

Dol1ce等[4]在用于新型隔震和耗能器件的记忆合金的项目中,利用形状记忆合金的被动地震控制装置已经实现并进行了测试。Lagoudas等[5]使用修改的Preisach模型来研究形状记忆合金(Shape Memory Alloy,SMA)的伪弹性响应对阻尼和被动隔振的影响。

Downey等[6]将一种被动可变摩擦的阻尼器安装在结构中。这种阻尼器能够减轻强风和地震带来的不同危害,实际应用表明,在地震发生时,可变摩擦阻尼器的性能优于传统摩擦阻尼器。Blostotsky等[7]重点研究了一种具有阶梯摩擦力特性的可变摩擦阻尼器。提出了阻尼器设计参数选择的基本理论模型,动态试验表明,阻尼器的参数与理论计算结果具有良好的相关性。Patel等[8]研究了与半主动变摩擦阻尼器(Semi-active Variable Friction Damper,SAVFD)连接的两个结构在不同的地震激励下的响应。结果表明,通过使用SAVFD将相邻的不同振动频率的结构连接起来,可以有效地降低任一结构的地震作用。李澈等[9]介绍了一种通过独特的“弹簧-复合坡面”机构实现变摩擦的新型变摩擦阻尼器。推导了其阻尼器力学模型为“狗骨形”,随着位移的增大,阻尼器出力也随之增大,达到变摩擦的要求。彭凌云等[10]提出了一种管式变摩擦阻尼器,该阻尼器主要由套筒和摩擦环组成。摩擦环径略大于套筒内径,摩擦环与套筒可实现来回移动并通过面的接触产生摩擦力。李华等[11]提出了一种金属变摩擦阻尼器。阻尼器是改变摩擦面的摩擦系数来实现变摩擦,通过理论计算与试验分析,该阻尼器能在不同的位移下产生不同的阻尼力,能够适应地震烈度的不确定。

综上所述,国内外对变摩擦阻尼器的研究已经有了一定的成果,但变摩擦的实现各有优缺点。本文提出的自复位变摩擦阻尼器采用弹簧-坡面机构来实现变摩擦,将形状记忆合金与变摩擦相结合,出力明确且构造简单,一方面增强了SMA阻尼器的耗能能力,另一方面解决了传统摩擦阻尼器不能根据振动强弱来提供不同阻尼力和耗能后无法复位的弊端。

1 阻尼器构造及工作原理

1.1 阻尼器的构造设计

新型的自复位变摩擦阻尼器设计的主体思想是利用复合弹簧-坡面机构达到变摩擦的要求,利用形状记忆合金的超弹性实现自复位的要求。阻尼器由副板、坡面摩擦主板、固定板、NiTi形状记忆合金丝、复位拉杆、垫圈、焊接板、摩擦块、M10高强螺栓、碟簧组成,主要零件尺寸如图1所示。

图1 主要零件尺寸图Fig1 Dimension of main parts

在阻尼器中,螺栓选用8.8级M10高强螺栓,高强螺栓穿过上下两副板的螺栓孔以及固定板的螺栓孔,并在高强螺栓的一端叠放碟簧,碟簧[12]选取规范系列A中D20 mm,d10.2 mm的标准碟簧;复位拉杆分别穿过上下两副板、两坡面摩擦主板以及固定板的限位孔,各个复位拉杆上下两端均留有可穿过形状记忆合金的小孔,形状记忆合金丝穿过复拉杆上的小孔,两端分别用特制夹具拉紧固定;平面摩擦片采用耐磨型石棉摩擦板,其他材料均为Q235钢材;固定板和坡面摩擦主板之间嵌入无石棉摩擦块,固定板和摩擦块之间采用环氧树脂胶粘合固定;最后用焊接块将上下两坡面摩擦主板焊接为整体。

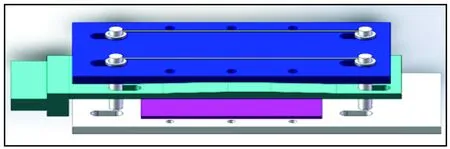

新型自复位变摩擦阻尼器的结构示意图、结构分解图,分别如图2、图3。

1.副板;2.坡面摩擦主板;3.固定板;4.形状记忆合金丝;5.复位拉杆;6.垫圈;7.焊接块;8.摩擦块;9.M10高强螺栓;10.碟簧;11.复位拉杆限位孔图2 自复位变摩擦阻尼器结构示意图Fig.2 Structure diagram of the self-centering variable friction damper

图3 自复位变摩擦阻尼器结构分解Fig.3 Structure exploded view of the self-centering variable friction dampe

1.2 阻尼器工作原理

图4为自复位变摩擦阻尼器的工作原理示意图,其中图4(a)为装置受拉状态示意图,图4(b)为装置平衡状态(无外力)示意图,图4(c)为装置受压状态示意图。

如图4(a),当阻尼器所受拉力大于主副板间以及主板和摩擦板间两者最大摩擦力之和时,固定板和副板受拉相对坡面主板向右滑动,其右侧长圆孔带动右侧复位拉杆向右移动,坡面主板受拉向左滑动,同时其长圆孔带动左侧复位拉杆向左移动,从而使合金丝受拉。

图4 自复位变摩擦阻尼器工作原理示意图Fig.4 Schematic diagram of working principle of the self-centering variable friction damper

同理,如图(c)当阻尼器受压时,固定板和副板受压向左滑动,其左侧长圆孔带动复位拉杆向左移动,坡面主板受压向右滑动,同时其右侧长圆孔带动右侧复位杆向右移动,从而使合金丝受拉。

无论受拉或受压,首先进入平面段滑动,其阻尼力主要是主副板间的摩擦力、主板与摩擦片的摩擦力和形状记忆合金所提供的力的合力,然后进入坡面段滑动,由于主、副板间的垂直位移增大,碟簧压缩,因此主副板接触面的正压力增大导致摩擦力增大。卸载后,形状记忆合金的超弹性产生的恢复力拉动阻尼器主板回到平衡位置,实现了自复位的要求。

1.3 变摩擦阻尼器力学模型

新型自复位变摩擦阻尼器是由摩擦单元和SMA单元并联而成,因此,阻尼器的力学模型可看作是SMA单元与摩擦单元叠加而成,力学模型如图5所示。

阻尼器因为复合弹簧-坡面机构的工作,存在平滑动段和坡面滑动段,在不同变形情况下出力也不相同,下面根据阻尼器位移变化,分情况进行讨论。

第1阶段:未起滑→起滑。

此时,阻尼器所受的轴力小于最大静摩擦力,不产生滑动,位移为零,阻尼器在外力作用下会产生一定的轴向变形,设为X0,将阻尼器的刚度设为k0。随着所受轴力的增加,轴力达到使钢板发生相对滑动的力时,所受轴力即为起滑力。

图5 阻尼器的力学模型Fig.5 Mechanical model of the damper

第2阶段:平面段摩擦。

当阻尼器主板发生相对滑动后,首先进入一段平面滑动段,在这个过程中阻尼力为滑动摩擦力,理论上其值略小于起滑力,但为了方便计算假定两者大小相同。在主板相对滑动的过程中,合金丝也被拉长,阻尼器出力为动摩擦力与合金丝力的合力。此时,动摩擦力不变,合金丝出力随位移而变化。

第3阶段:坡面段摩擦。

随着坡面摩擦主副板位移增大,滑动至平面段末端时,开始进入坡面段,主副板之间的垂直位移逐渐增大进而压缩碟簧,从而主副板所受的正压力也随之增大,正压力的增大使摩擦力变大,从而实现变摩擦的功能,与此同时形状记忆合金随着位移增大而继续提供相应的力。

坡面工作段如图6所示。其中N为坡面滑动段正压力;N1为垂直于坡面的正压力分量;N2为垂直于坡面的正压力分量;fs为坡面滑动段摩擦力;fs1坡面滑动段上水平分力;fp平面滑动面摩擦力;μs主副板间滑动面摩擦系数;μp平面滑动面摩擦系数;FSMA为形状记忆合金出力;F为阻尼器提供的阻尼力。

图6 坡面工作段受力状态Fig.6 Stress state of slope working section

第4阶段:过渡段→反向起滑。

这个过程是一个临界状态,即主副板之间的水平位移达到最大值,阻尼力也达到最大值,阻尼器出力不变。在这个临界状态,主副板直到因形状记忆合金的恢复力达到最大值而产生滑动,阻尼器进入下一个阶段。

第5阶段:坡面复位段。

当外力减小或者消失时,合金丝超弹性产生的恢复力开始拉动主副板向初始位置滑动,主副板间滑动位移逐渐减小,则垂直位移逐渐减小,进而碟簧施加的正压力也减小,摩擦力也随之减小。坡面复位段如图7所示。

图7 坡面复位段受力状态Fig.7 stress state of slope restoration section

第6阶段:平面复位段。

坡面滑动结束后,主副板进入到平面滑动段,因两板间垂直距离不再变化,碟簧正压力也不再发生变化,摩擦力大小保持不变且方向与恢复力方向相反,最终在合金丝恢复力的作用下,阻尼器恢复平衡状态。

根据上述各过程可得,在不同的阻尼器变形阶段,阻尼器提供的阻尼力和刚度不一样,且各个阶段的刚度为阻尼力与位移的比值,综上阻尼器各阶段的出力与刚度汇总如下。

SMA丝拉伸恢复力FSMA表达式为:

FSMA=σA

(1)

式中:A为SMA合金丝截面面积;σ为SMA丝应力。

分析上述阻尼器的1~6阶段得到相应的A~F点的出力与刚度大小,可得其理论滞回曲线如图8所示。

表1 阻尼器刚度出力表

图8 理论滞回曲线示意图Fig.8 Schematic diagram of the theoretical hysteresis curve

1.4 功能特点

一般情况下,传统摩擦阻尼器摩擦面的预压力和摩擦系数是定值,则提供的阻尼力为定值,这就使得传统摩擦阻尼器无法适应不同的振动强度,而地震作用又具有随机性,无法预测结构遭遇的地震强度,因此就无法确定摩擦阻尼器合适的起滑力。改进后的摩擦阻尼器根据振动的强弱来提供不同的阻尼力以此来适应不同荷载作用下的减振要求。

2 阻尼器的力学性能试验

2.1 试验概况

变摩擦自复位阻尼器的SMA丝,初始应变2%,其中Ni含量为55.8%,Ti含量为44.2%,由深圳翌天金属有限公司生产的镍钛合金丝,单根合金丝长400 mm,共计使用8根,阻尼器预紧力由M10高强螺栓施加,具体构造及连接形式见第1节阻尼器的构造及工作原理。

主要对合金丝D、变摩擦坡面坡度i(坡面垂直高度/水平距离)、螺栓预紧力N三个因素进行讨论。阻尼器的加卸载试验在云南宇周检测技术有限公司的微机电液伺服万能试验机上进行,试验装置如图9所示,加载过程由计算机位移控制,加载速率5 mm/min,数据自动采集,现拟定加载工况如下:

工况一:N分别取3 kN和5 kN;位移幅值依次取10 mm和20 mm,D取1.5 mm和2 mm;i=1/30。

工况二:N分别 3 kN和5 kN,位移幅值依次取10 mm和20 mm,D取值2 mm;i=1/20。

图9 实验加载装置Fig.9 Experimental loading device

2.2 力学参数选取

为了分析阻尼器在上述试验加载方案下的力学性能,选取的相关力学参数如下:

(1) 单次循环消耗能量W,即一个循环滞回曲线所围成面积大小,揭示阻尼器耗能能力。

(2) 割线刚度K,表达式如下:

(2)

式中:Fmax、Fmin为阻尼器的最大、最小输出力;Dmax、Dmin为阻尼器输出位移的最大、最小值。

(3) 等效黏性阻尼系数ξeq,表征阻尼器阻尼能力,计算公式如下:

(3)

(4) 加卸载完成后的残余位移Dr,表征阻尼器的自复位能力。

2.3 试验结果及参数化分析

如图10(a)、(b)分别是预紧力N分别为3 kN和5 kN,坡度i=1/30、合金丝直径D=1.5 mm的自复位变摩擦阻尼器在不同位移幅值下的滞回曲线;图10(c)、(d)分别是预紧力N分别为5 kN和3 kN,坡度i=1/30、合金丝直径D=2 mm的自复位变摩擦阻尼器在不同位移幅值下的滞回曲线;图10(e)、(f)分别是预紧力N分别为5 kN和3 kN,坡度i=1/20;合金丝直径D=2 mm的自复位变摩擦阻尼器在不同位移幅值下的滞回曲线;表2列出来阻尼器在不同加载工况下的力学参数。根据图10以及表2得到如下结论:

图10 不同工况下阻尼器滞回曲线Fig.10 Hysteretic curve of damper under different working conditions

表2 自复位变摩擦阻尼器试验力学参数表

(1) 对比预紧力3 kN和5 kN,随着预紧力的增加,阻尼器的单次循环耗能增幅15.6%~50.5%,增幅明显;割线刚度增长了2%~18%,有小幅度的增加;等效黏性阻尼系数略有增大,说明增加螺栓预紧力可以有效提高阻尼器的耗能能力,但其自复位能力就有所下降。(2)对比位移10 mm和20 mm,随着位移幅值的增大,单次循环耗能增幅非常明显,增加的幅度均大于260%,进一步表明了阻尼器坡面段的耗能能力远大于平面段的耗能能力;割线刚度均有不同程度的增大,说明阻尼器进入坡面段以后出力更加明显。(3)对比坡度1/30和1/20,随着坡度的增大,在变摩擦部分,曲线斜率有所变大,包围的面积变大,其黏性阻尼系数有所减小,残余位移也明显减小,说明坡度的增大能够提高阻尼器的自复位和耗能能力。(4)对比合金丝直径1.5 mm和2 mm,随着直径的增大,单次循环耗能增长了9.4%~22.9%;割线刚度增加明显,残余位移减小了55.0%~69.7%;等效黏性阻尼系数也有所减小。增加合金丝直径,阻尼器的耗能和自复位能力有明显的增强。

3 结论

本文介绍了新型自复位变摩擦阻尼器的基本构造及工作原理,通过分析其工作原理,推出了阻尼器的力学表达式,并对阻尼器进行了力学性能试验。主要得到了以下结论:

(1) 该新型阻尼器构造简单,出力明确,由阻尼器的SMA单元和摩擦单元得到的理论力学模型与实验的滞回曲线吻合较好,以此验证了上文提出的力学模型的正确性。

(2) 利用复合弹簧-坡面机构以及形状记忆合金的超弹性得到的新型自复位变摩擦阻尼器不仅能够实现变摩擦的要求,而且滞回曲线饱满,能达到耗能要求,残余位移较小,具有良好的复位能力。

(3) 增加使用合金丝用量以及合理设置螺栓预紧力的大小可以有效提高阻尼器的耗能能力;自复位能力在预紧力增大时会减弱,在合金丝直径和坡面坡度增大时会增强。总体来说设计阻尼器时需要调整好合金丝直径、螺栓预紧力和坡面坡度等因素的影响,为该类变摩擦阻尼器的设计提供了借鉴价值。