某电动车前悬架运动学分析与优化

张德军,聂 昕

某电动车前悬架运动学分析与优化

张德军1,聂 昕2

(1.东风柳州汽车有限公司,广西 柳州 545005;2.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

针对某公司前期预研开发的纯电动汽车前悬架系统,利用多体动力学软件ADAMS,完成悬架系统运动学各个工况的仿真分析,并结合车辆的前期系统性能目标带宽,发现个别指标存在偏离目标值,并利用ADAMS软件自身优化功能模块,展开了详细的悬架系统硬点优化工作。通过实验设计分析,优化了该车辆的几何硬点,并提高悬架系统的性能。结果表明,转向横拉杆的外点变化对悬架系统转向有较大影响,为电动车辆的性能设计开发提供了很好的工程参考。

电动汽车;运动性能;优化分析;ADAMS

随着国际能源危机与国内新能源政策的推行,新能源车辆已越来越多地受到市场的追捧,根据有关研究显示,当前消费者专业认知提升,对车辆的架构组成有了更多的要求,甚至大部分消费者开始认识底盘构造,尤其关注车辆的悬架结构形式和性能感知。因此,各大汽车品牌需要提高电动车的行驶稳定性和舒适性。车辆是否行驶既平稳又舒适已成为众多消费者对其评价的标准之一。一个好的悬架必须在操纵稳定性和乘坐舒适性上做好优化匹配,可以更好地传递力保证车身的稳定性,有效衰减底盘振动,使驾乘人员能感知到悬架更加“柔软”,从而极大地改善驾驶稳定性和乘坐舒适性能。因此,悬架的硬点设计与优化成为车辆底盘开发的核心竞争点,如硬点设计不匹配,轻则出现轮胎过度磨损、车辆跑偏等不良情况,严重的则会导致车辆行驶侧翻等不良后果。

虚拟样机技术的发展提供了一种快速分析新模型的方法,大大缩短产品开发周期[1]。在汽车底盘的开发中,需要优化悬挂参数与轮跳之间的关系,从而提高车辆底盘性能,并基于可视化建模分析悬挂的结构和运动关系。针对实际生产中存在的问题,使用多体动力学优化硬点的模块。优化后相关参数匹配更合理,从而减少磨胎及跑偏等现实问题。本文仿真结果可以为悬架系统设计提供理论及分析依据[2]。

1 某电动车前悬架系统及动力学建模

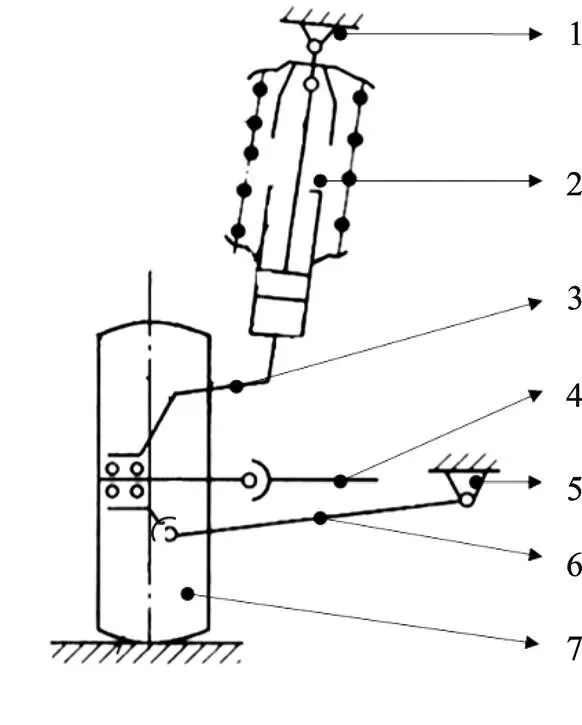

1.1 悬架拓扑结构

某新能源电动车前悬架系统主要由弹簧与减振器总成、转向节、转向横拉杆、三角摆臂、车轮总成构成,其中,悬架系统通过减振器上支撑总成与车身固定,三角摆臂通过衬套连接至副车架,三角摆臂外端与转向节为球铰连接,转向横拉杆与转向节为球铰连接,具体系统运动结构组成如图1所示。

1—车身固定点;2—减振器与弹簧总成;3—转向节;4—转向横拉杆;5—副车架连接点;6—三角摆臂;7—车轮总成。

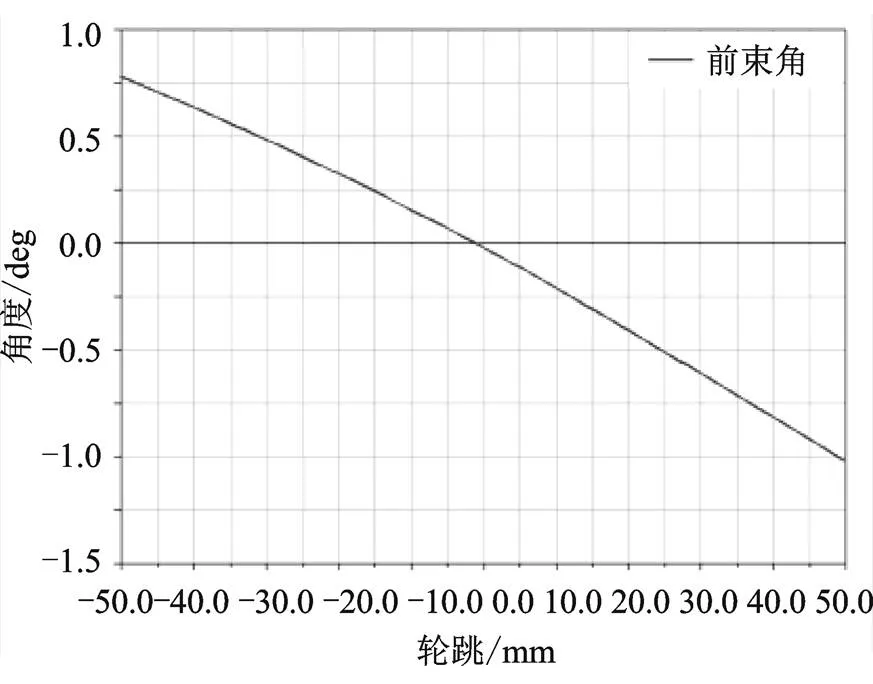

根据某新能源电动车的整车相关参数匹配可知,悬架系统几何尺寸需要满足整车布置包络需求,系统性能带宽需拟合整车性能要求,根据以上描述可知,前悬架系统在清晰运动约束的前提下,需要展开系统动力学建模[3]。其中,该车整车参数如表1所示。

表1 某新能源汽车整车参数

1.2 前悬架动力学模型建立

运用ADAMS/car展开前悬架的动力学模型搭建。在建立模型的过程中,遵循“点—零件—几何—附件”的顺序。悬架系统中的硬点由设计输入得知,也可使用CATIA软件中转化导入措施创建组件。前悬架系统需要附带制动系统、传动系统、副车架、轮胎系统和转向系统。初步几何搭建完成后,根据组件之间的实际运动关系,创建组件之间的运动副。本文根据总成布置的具体参数设计,并根据前期悬架系统设计参数,将系统需求的力学耦合属性文件,包括弹簧曲线参数、减振器曲线参数、衬套曲线参数、限位块曲线参数,要求按照设计需求拟合至动力学模型中,以便准确建立汽车前悬架系统、转向系统和最终的动力学运动系统[1]。详细的前悬架动力学模型如图2所示。

图2 前悬架系统动力学模型

2 悬架运动学仿真分析

2.1 车轮平行跳动工况仿真

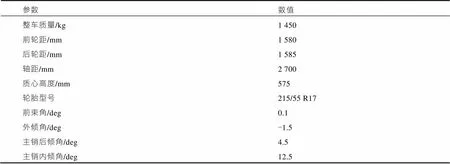

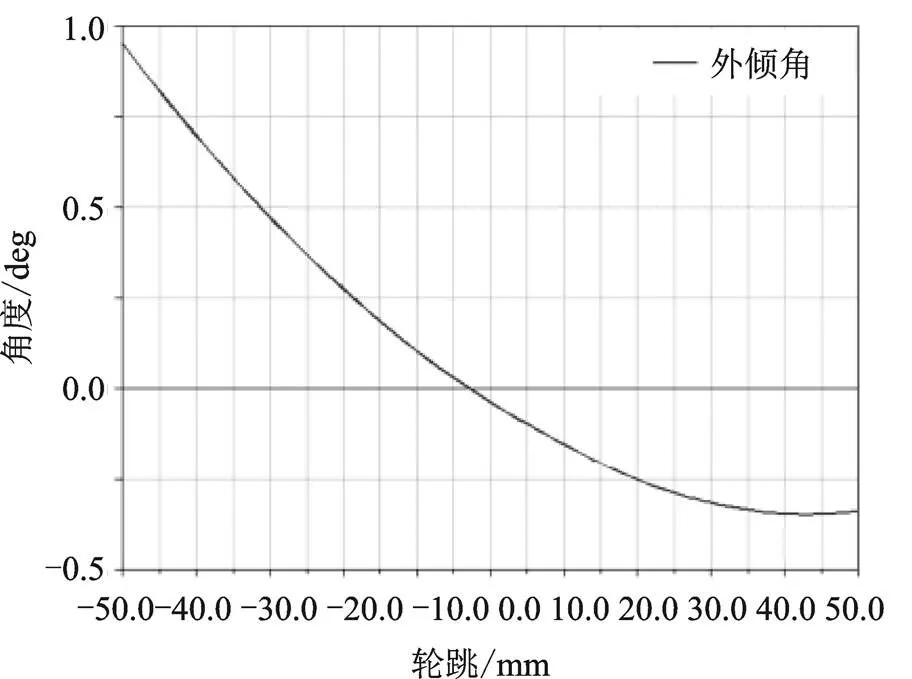

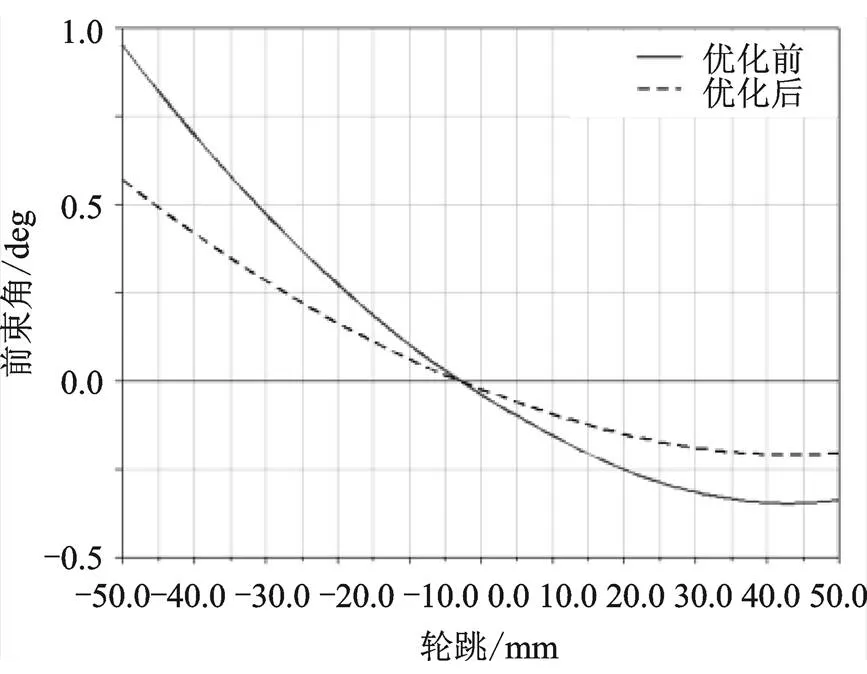

以上建模完成后,调试模型至成功运动状态后,按照某企业标准规范,根据实际设置的车辆悬架系统参数状况,包括簧上质量、轮胎型号、轮胎半径、质心位置和四轮定位参数初始值,进行动力学模型的车轮平行跳动仿真分析[3]。平行车轮行程设置为±50 mm。对应工况下的相关曲线可通过Adams软件中后处理模块获取读数。本文对该工况中车轮前束角、外倾角展示如图3和图4所示。

图3 车轮前束角随轮跳变化关系图

图4 车轮外倾角随轮跳变化关系图

由以上仿真分析结果并结合系统性能目标可知,该车辆前悬架前束角和外倾角变化梯度超出定义的性能目标带宽,变化梯度过大会导致车辆出现轮胎磨损及跑偏现象[4],因此,该处重点参数需要展开进一步优化。

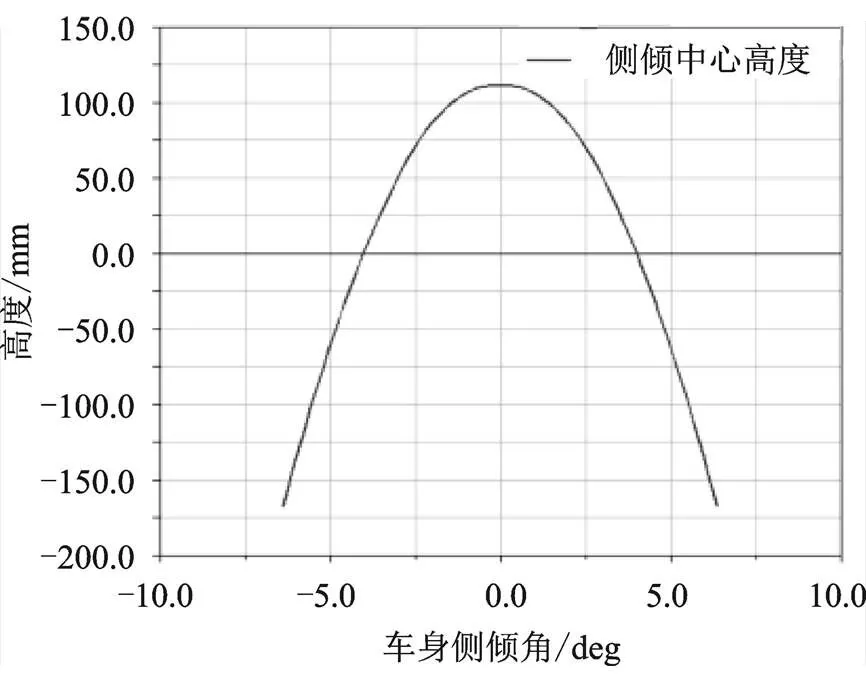

2.2 车轮反向跳动工况仿真

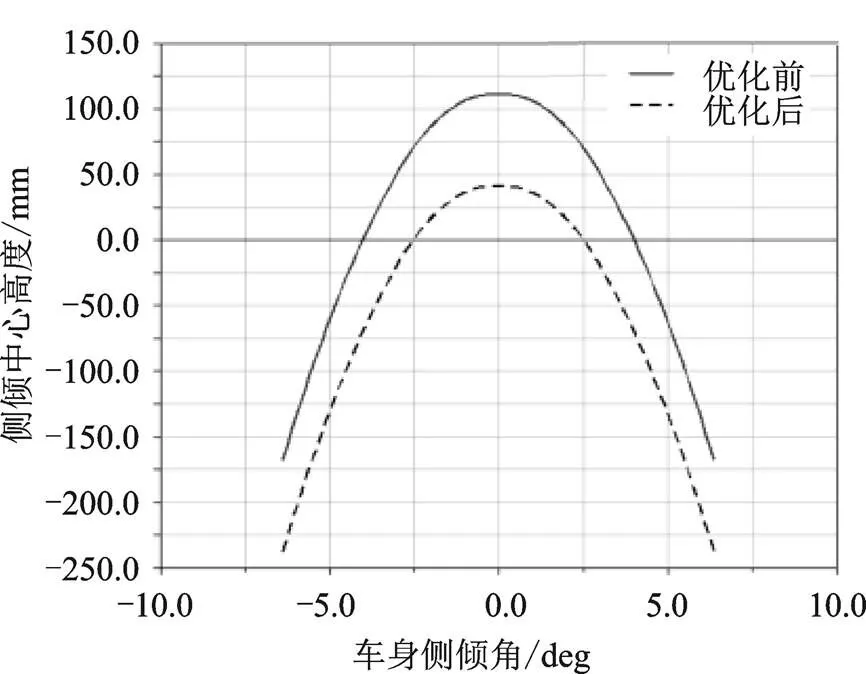

按照某企业制定标准规范,进行动力学模型的车轮反向跳动仿真分析,车轮反向行程设置为±50 mm,读取车辆侧倾中心高度为重点研究分析对象,仿真结果如图5所示。

根据以上仿真结果可知,车辆侧倾中心高度存在过高,超出预定义性能目标带宽,侧倾中心过高会导致车辆的稳定性变差[5-6]。后续需要通过硬点优化设计来提升车辆稳定性能。

图5 侧倾中心高度随侧倾角变化关系图

综上仿真结果可知,考虑悬架性能目标带宽要求,前束角变化范围建议从0°到1.5°,外倾角变化范围建议从0°到0.8°。图4显示前束角和外倾角变化范围分别为(0,1.8)(0,1.3),变化范围太大,意味着需要进一步优化。

3 悬架系统硬点优化

3.1 优化方法

由以上仿真分析结果可知,该悬架前期设计中需要进行优化提升,在本文中,使用全因子实验设计方法。全因子实验设计是指所有因子的所有水平的所有组合都至少进行一次实验,可以估计所有的主效应和所有的各阶交互效应[7]。全因子仿真分析设计用于形成不同的仿真分析条件来参与仿真。仿真是在两次或两次以上的条件下进行分析。

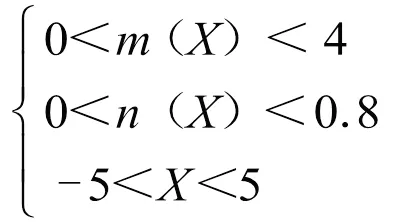

3.2 目标函数及设计因子设定

本文中,将悬架系统的硬点坐标设定为相关性的设计变量。以影响的前束角和外倾角的变化确定为最终的优化方向。因为导杆系统的作用,确保轮胎接地点由轨道变化引起的相对较小测试中要求,这将防止过度轮胎穿。其中,前束角的变化梯度对轮胎磨损影响很大,远大于外倾角的影响。

根据以上分析可知,可设立本次优化分析的目标函数为

()=min[()+a×()] (1)

式中,()为前束角变化函数;()为外倾角变化函数;为车辆定位参数因子加权系数,与车辆相关,根据企业标准一般取值为5,为硬点坐标变化带宽。

同时,根据车辆制造工艺以及目标带宽相关,设定本次优化分析的约束函数为

根据以上目标函数及约束因子带宽,运用ADAMS软件自身优化模块,完成该悬架的硬点优化,优化后的坐标结果与优化前分别展开对比查看,选取悬架平行跳动中前束角变化曲线及反跳运动中侧倾中心高度变化曲线,仿真结果如图6—图8所示。

图7 车轮外倾角优化前后对比图

图8 车轮外倾角优化前后对比图

综上所述,某新能源汽车前悬架系统经过运动学仿真分析及优化,达到了系统性能目标,提升了悬架的运动性能,优化结果符合设计要求。

4 结论

(1)文章利用运动学理论方法,结合Adams软件工具搭建了某新能源汽车的动力学模型,完成了运动学仿真分析及硬点优化,提供了一种有效的悬架系统设计优化参考指导。

(2)通过硬点优化仿真验证结果可知,采用文章中的全因子优化设计,能有效提升悬架系统的运动性能,可最大化解决实车出现的行驶运动问题的矛盾点,为车辆悬架系统开发提供有效工程参考。

[1] 李奥运,廖林清,张君,等.某车型悬架运动学分析及多目标优化研究[J].重庆理工大学学报(自然科学), 2019,33(6):34-39,64.

[2] 张鹏,王洪新.基于对标开发的悬架动力学优化[J]. 辽宁工业大学学报:自然科学版,2022,42(1):7.

[3] 杨保海.新型复合连杆式独立悬架动力学特性建模分析[J].机械设计与制造, 2019(6):4.

[4] 刘鹏.电动轮驱动汽车双横臂悬架运动学特性分析及优化[D].长春:吉林大学,2017.

[5] 吴刚院,刘丹,陈娟娟.乘用车横向稳定性控制联合仿真[J].汽车技术,2018(3):30-35.

[6] 董明明,张钰,王振峰.车辆侧倾状态估计的研究[C]//2018中国汽车工程学会年会论文集.北京:机械工业出版社,2018:910.

[7] 邢振东.某车型前后悬架运动学仿真分析优化及整车操纵稳定性研究[D].合肥:合肥工业大学,2020.

Kinematics Analysis and Optimization of Front Suspension of a Electric Vehicle

ZHANG Dejun1, NIE Xin2

( 1.Dongfeng Liuzhou Motor Company Limited, Liuzhou 545005, China; 2.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China )

For the pure electric vehicle front suspension system developed by a company in the early stage, the multi-body dynamics software ADAMS is used to complete the simulation analysis of each working condition of the suspension system kinematics. The index deviates from the target value, and using the ADAMS software itself to optimize the function module, the detailed optimization of the hard point of the suspension system is carried out. By analyzing the variables through the design of experiments, the geometric hard point of the vehicle is optimized and the performance of the suspension system is improved. The results show that the change of the outer point of the steering tie rod has a great influence on the steering of the suspension system, which provides a good engineering reference for the performance design and development of electric vehicles.

Electric vehicle; Sports performance; Optimization analysis;ADAMS

10.16638/j.cnki.1671-7988.2023.03.001

U467

A

1671-7988(2023)03-01-04

张德军(1979—),男,高级工程师,研究方向为汽车设计,E-mail:zhangdj@dflzm.com。

柳州市科技计划人才专项(柳科攻2021CBA0101);柳州市科技计划项目(2021AAA0105)。