高速超精密气浮电主轴性能测试实验装置研究

李运堂,廖佳文,陈卫宇,周重建

(中国计量大学机电工程学院,浙江 杭州 310018)

1 引言

超精密气浮电主轴因具有精度高、转速快、无摩擦/极低摩擦、无磨损、发热低、无污染等突出优点,日益成为高端制造业尤其是高速、超高速加工领域重要的转动支撑部件[1]。随着高速切削技术快速发展,对主轴转速和精度要求持续提高,但气浮电主轴承载能力、刚度、回转精度、端面跳动等性能尚无成熟的检测手段和实用的检测装置。其主要难点在于:传统轴承加载、对拖式加载、弹簧加载、切削力加载、液压加载等接触式加载方式存在的寄生摩擦力不仅会破坏无摩擦气体润滑系统,直接影响主轴性能,并且摩擦力随主轴转速提高而显著增大,导致测量误差过大、测量精度过低而不能满足检测要求。静压气体加载虽然克服了接触式加载的不足,但受加载力控制精度过低、稳定性过差等多种因素影响,不适合气浮电主轴性能检测[2]。电磁加载具有加载力可控性好、精度高等优点,逐渐成为气浮电主轴性能检测的主要加载方式,国内外许多学者开展了大量研究[3]。

文献[4]基于电磁离合器原理,研制了超导磁轴承和非接触永磁离合器,利用数值计算产生的电磁力,通过对比实验,验证了分析方法的可行性。文献[5]利用电磁膨胀环技术,研究了7075铝环电磁动态加载断裂模式转变现象,实验得到了断裂应变、破片数目与应变率的关系,发现铝环断裂模式随应变率增加由拉伸断裂转变为剪切断裂。文献[6]根据磁流变液特性,研制了高速电主轴动态加载系统,实验分析了不同转速时转矩-电流关系,发现磁流变液的粘度和剪切应力与剪切速率呈非线性关系。文献[7]针对水润滑轴承试验时传统机械或液压等接触式加载存在振动、噪声、发热与摩擦磨损等问题,设计了非接触式电磁加载装置并开发了检测系统。实验测试数据可靠,相对于传统加载方式误差更小。

在分析了国内外电主轴性能检测相关技术的基础上,提出了电磁非接触式加载高速超精密气浮电主轴性能检测装置,优化了电磁铁结构和参数、研制了实验平台并开展了相关实验。

2 检测装置结构

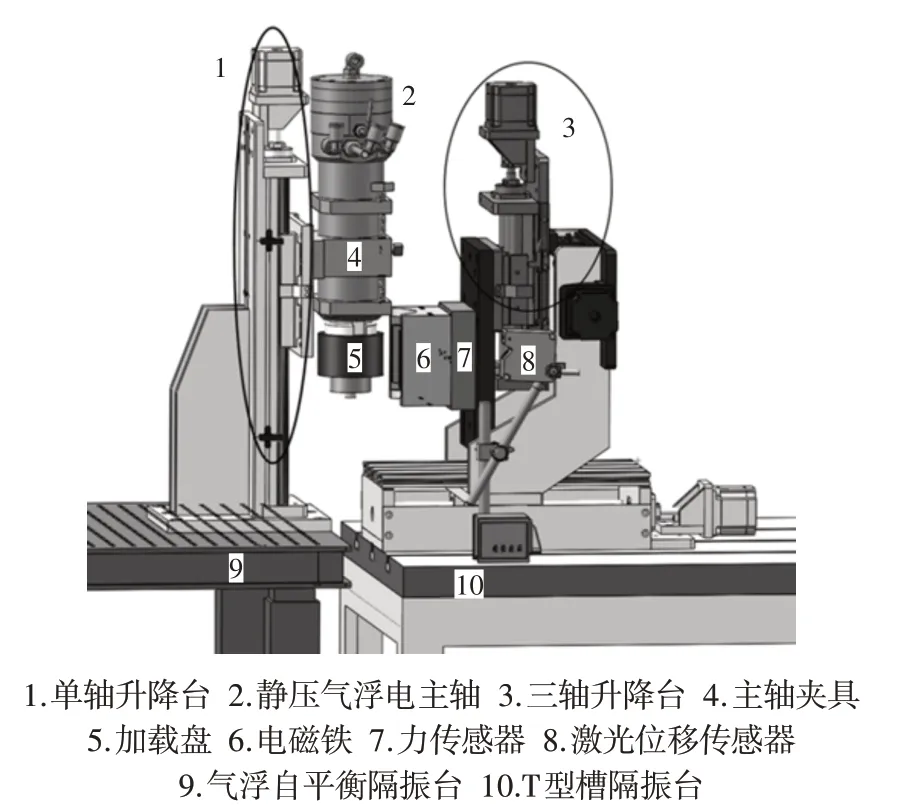

电磁加载实验装置总体方案,如图1所示。单轴升降台和三轴升降台分别置于气浮自平衡隔振台和T型槽隔振台上。单轴升降台通过主轴夹具调整主轴纵向位置。电磁铁通过三维力传感器与三轴升降台固定,配合锁紧装置实现电磁铁姿态调整,确保电磁铁与加载盘之间轴向力和切向力为0。

图1 电磁加载检测装置Fig.1 Electromagnetic Loading Detection Device

3 电磁加载力计算

3.1 电磁加载原理

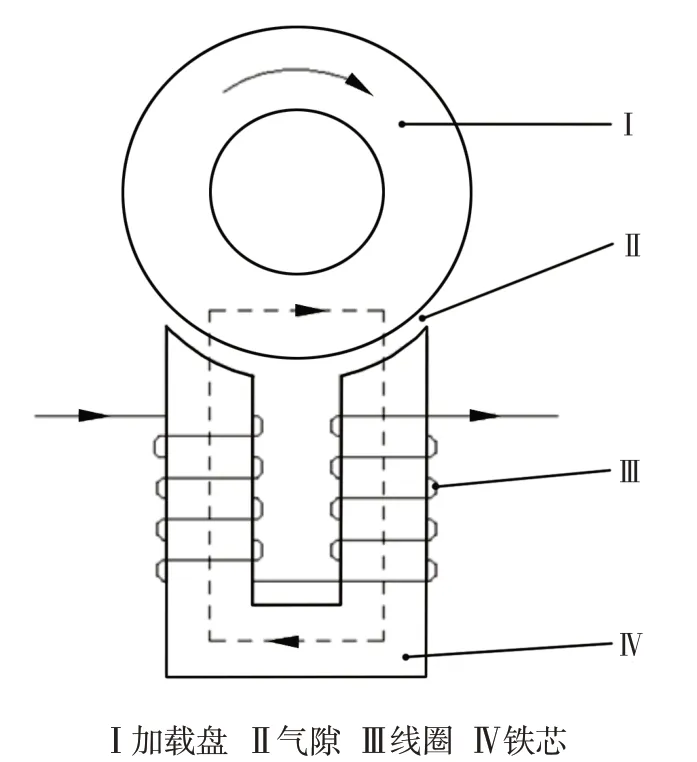

实验选用电磁力稳定、发热低、寿命长的直流电磁铁为主轴提供非接触式加载力,其原理,如图2所示。

图2 电磁加载原理图Fig.2 Electromagnetic Loading Schematic

加载盘Ⅰ固定在气浮电主轴上,恒流源为线圈Ⅲ供电,形成铁芯Ⅳ-气隙Ⅱ-加载盘Ⅰ-气隙Ⅱ-铁芯Ⅳ闭合磁通回路。由于结构对称,气隙Ⅱ均匀,加载盘下表面被磁化成异性磁极,产生垂直于圆弧形磁极面的电磁力,即沿加载盘的径向非接触加载力。考虑到漏磁和加载效率,铁芯设计成U形,其加载效率为长方形铁芯的2.2倍[8]。加载盘旋转时的涡流效应在气隙产生涡流损耗与磁滞损耗,涡流损耗与导磁材料特性、导磁材料厚度、加载盘转速及磁极布置密切相关[9]。为此,加载盘与电磁铁选用磁导率高、电阻率大、磁饱和高的电工纯铁。为降低动态加载时线圈电流密度并减少线圈发热,线圈选用细绕线、匝数多的紫铜漆包线绕制。

3.2 电磁加载力的计算

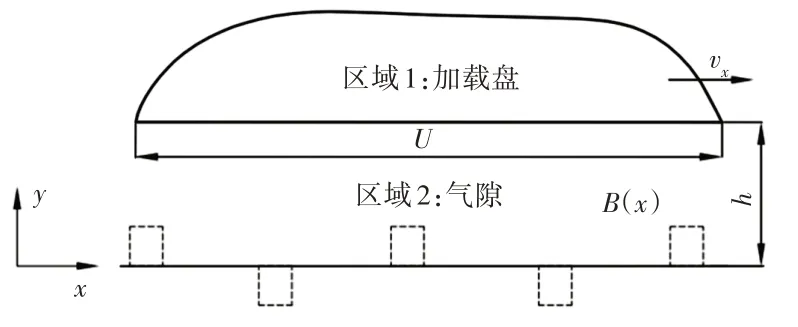

假设加载盘宽度足够,加载盘旋转时气隙与磁极界面的磁感应强度为常量,磁通密度、电导率和磁导率均为常数,忽略漏磁、磁饱和以及磁滞效应,建立的直角坐标系下简化的计算模型[10],如图3所示。

图3 电磁加载装置求解示意图Fig.3 Solving Diagram of Electromagnetic Loading Device

图中:B(x)—气隙中的磁感应强度;U—加载盘外圆周长;vx—加载盘线速度;h—气隙宽度。

将加载盘的旋转视为半无限大导电平板在磁极下的运动,磁感应强度B(x)的傅里叶级数展开式为:

式中:kn=2πn/U=2πn/2πR=n/R,Cn=R—加载盘半径;n—正整数;—Cn的共轭复数。

将气隙磁场简化为静态磁场,麦克斯韦(Maxwell)方程组简化为:

求解可得:

区域1处电导率σ=0,计算可得q=k,加载盘转速大于5000rpm时,集肤效应产生的影响可以忽略。因此,当y→∞时,磁感应强度B→0。

加载盘受到的径向电磁力可由Maxwell应力张量计算。

式中:μ0—真空磁导率,S取y=h,x=0~2πR,z=0~b的闭合表面,计算可得:

式中:b1=C,μr—加载盘相对磁导率;b—加载盘宽度;—qn、γn的共轭复数。

由上述推导可知,动态电磁力Fy主要取决于初始磁通密度B0、励磁电流i、气隙厚度h及加载盘转速vx。

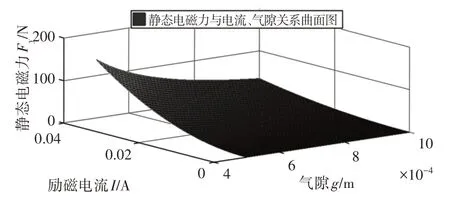

当转速为(0~3000)rpm时,动态电磁力为(114.65-93.37)N,vx=0时静态电磁力与励磁电流、气隙宽度关系,如图4所示。

图4 静态电磁力与激励电流、气隙关系Fig.4 Relationship Between Static Electromagnetic Force,Exciting Current and Air Film Thickness

由图可知,静态电磁力与励磁电流成正比,与气隙宽度成反比。为防止加载盘高速旋转时抖动过大并减小加载盘转动惯量,在满足加载力要求的前提下尽量减小加载盘外径。最终确定加载盘及电磁铁参数,如表1、表2所示。

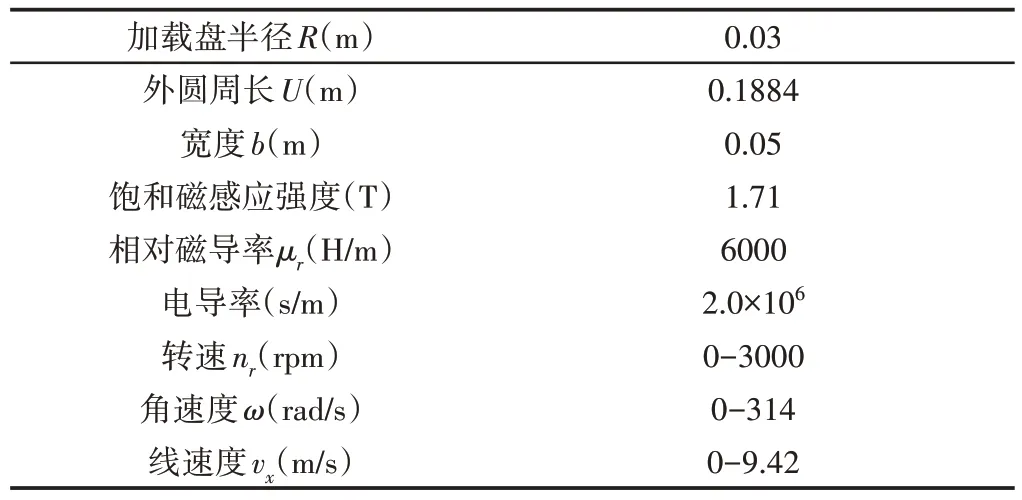

表1 加载盘参数Tab.1 Load Disk Parameters

表2 电磁铁参数Tab.2 Electromagnet Parameters

4 电磁力的有限元计算

4.1 二维仿真计算

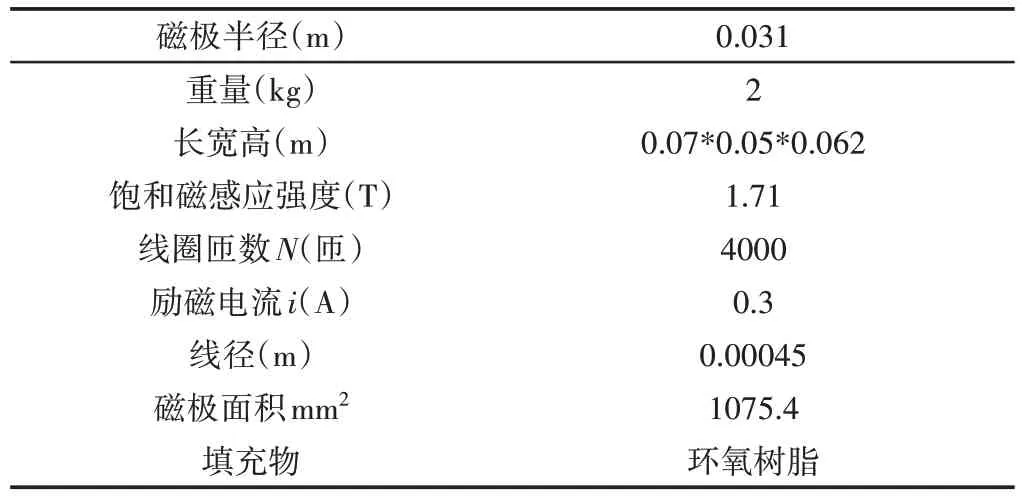

电磁加载装置二维仿真模型及求解区域,如图5所示。

图5 二维仿真模型Fig.5 Two-Dimensional Simulation Model

4.1.1 二维静态仿真计算

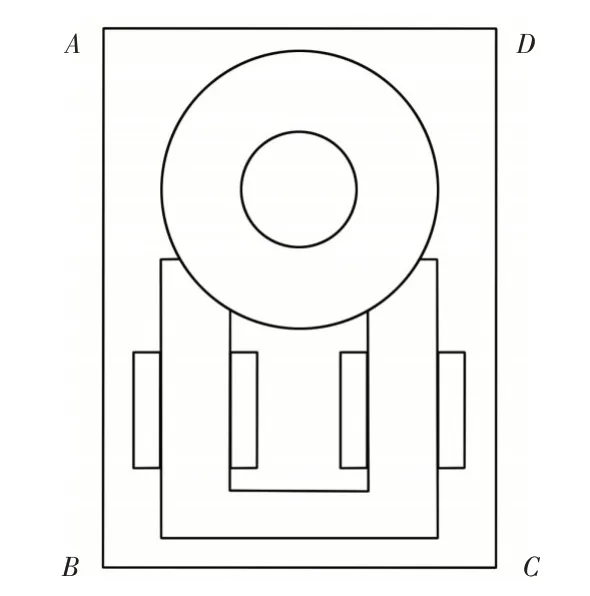

将模型导入Ansys Maxwell,求解域设为模型区域的120%,求解边界线上施加气球边界条件,仿真计算电磁加载静态特性。得到磁感应强度和磁力线分布,如图6所示。

图6 二维静态仿真结果Fig.6 Two-Dimensional Static Simulation Results

由图可知,磁场对称分布,磁力线分布左右对称且在铁芯尖端处和加载盘底部最集中,此处磁场最强。

4.1.2 二维动态仿真计算

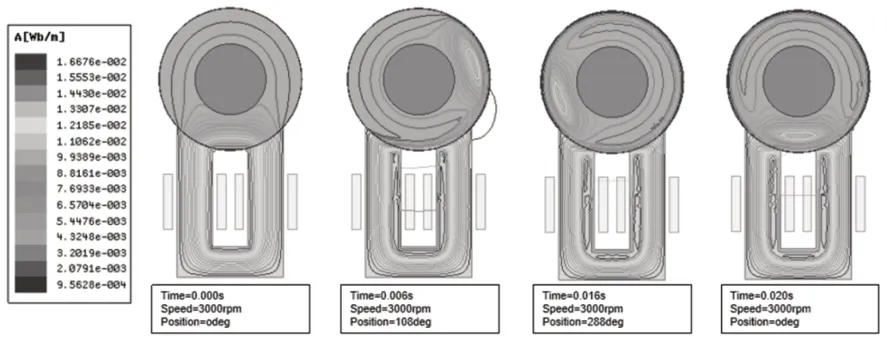

采用ANSYS Maxwell 2D瞬态磁场求解器。加载盘转速设为3000rpm,截取0ms、6ms、16ms、20ms分别绘制磁力线分布图,如图7所示。

图7 转动360°过程中的磁力线分布图Fig.7 Distribution of Magnetic Field Lines During 360° Rotation

转速为零时,磁力线对称分布,随着转速提高,磁力线开始偏移,集肤效应使磁力线向加载盘表面聚集,涡流效应产生的涡流磁场在加载盘上形成闭合磁力线。

4.2 三维仿真计算

4.2.1 三维静态仿真计算

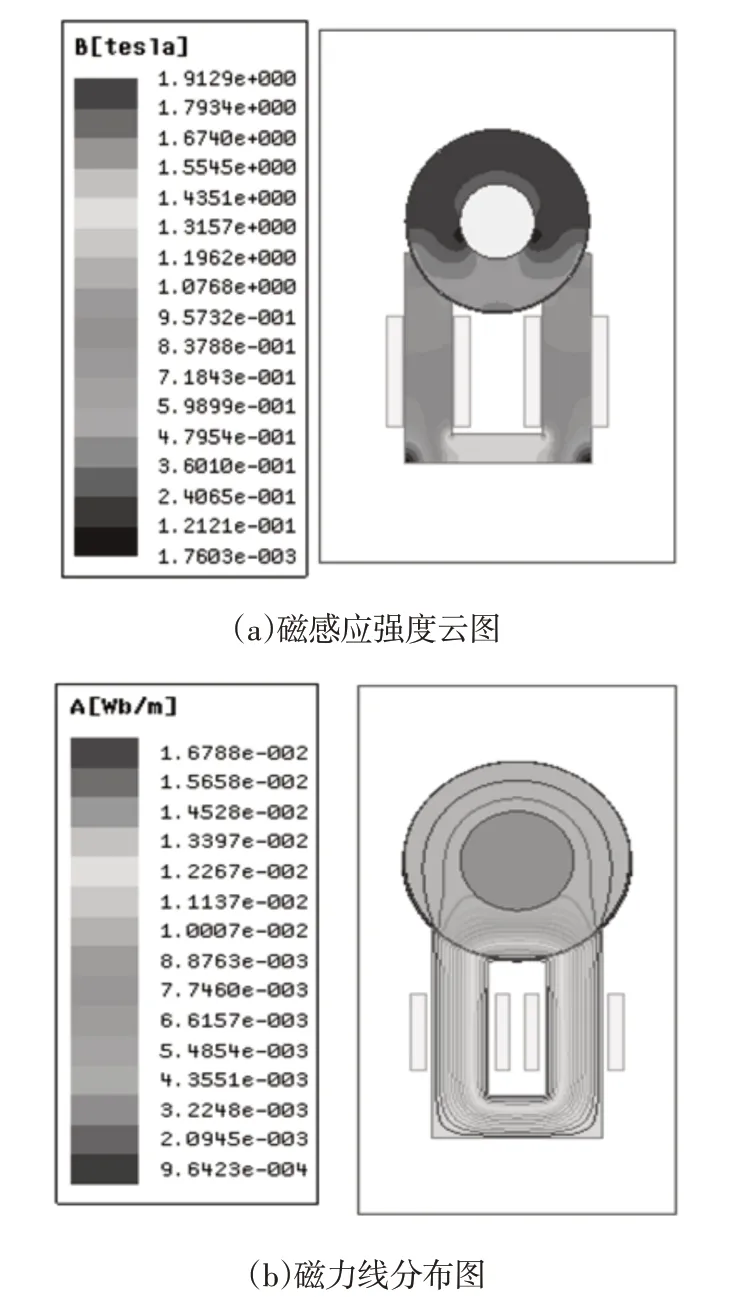

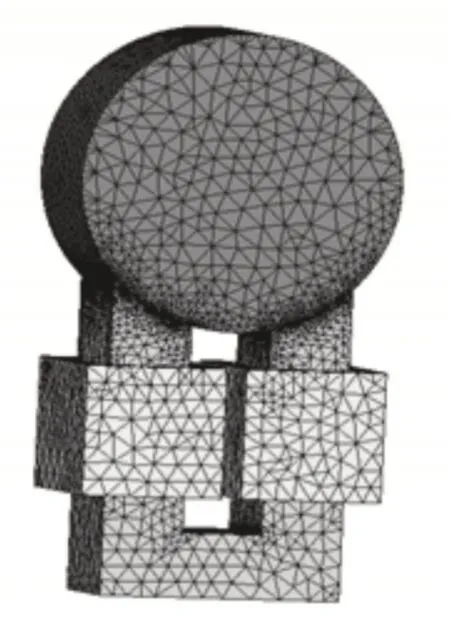

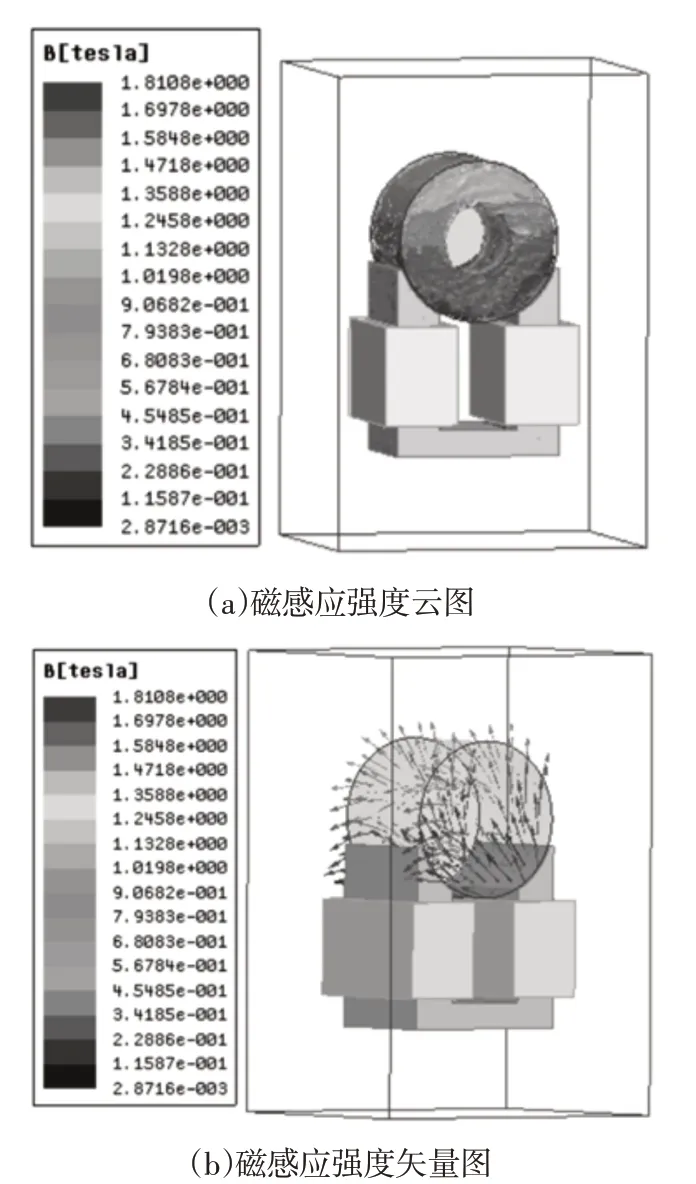

网格划分,如图8所示。共计350235个网格。计算得到磁感应强度云图,如图9所示。

图8 三维静态网格划分Fig.8 Three-Dimensional Static Mesh Generation

图9 三维静态仿真结果Fig.9 Three-Dimensional Static Simulation Results

由图可知,由于感应磁场中绝大多数磁力线经铁芯和加载盘底部形成闭合磁通回路,加载盘良好的导磁性能使得漏磁很少,因此,加载盘底部磁感应强度最大。磁力线对称分布。

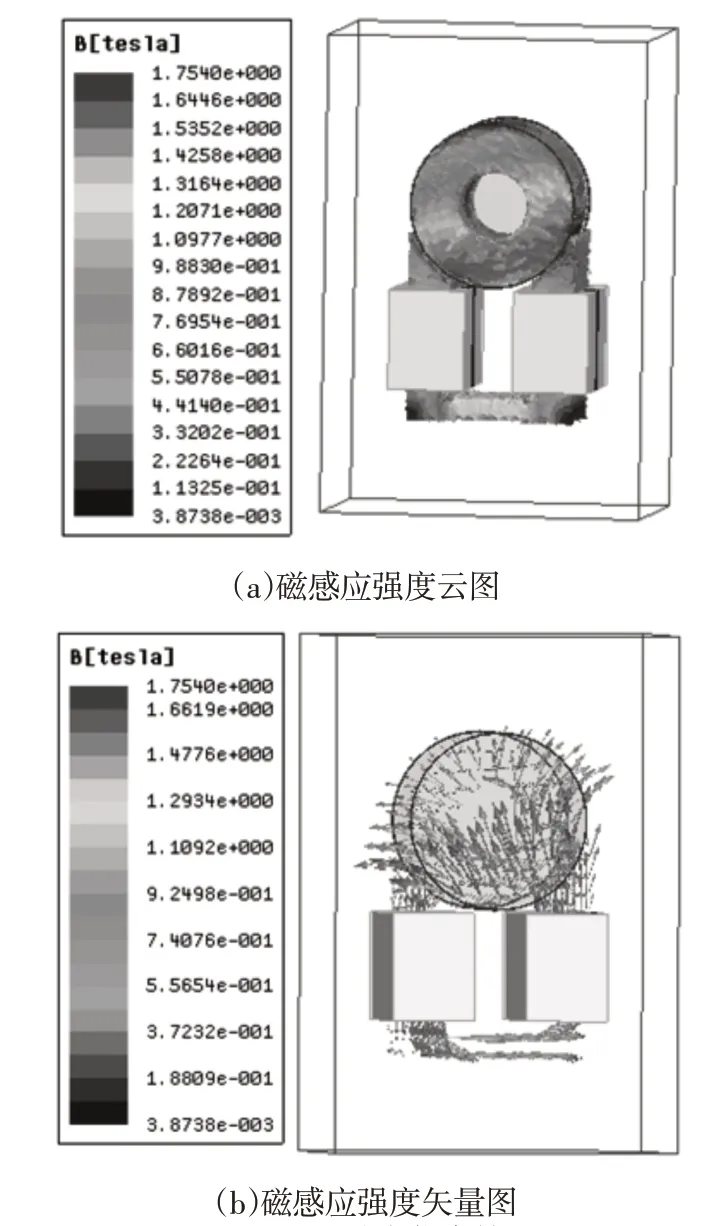

4.2.2 三维动态仿真计算

三维动态电磁力采用3D 瞬态求解器Transient 进行求解计算,得到磁感应强度云图及矢量图,如图10所示。由图可知三维动态计算结果与三维静态结果基本相似。由于三维动态仿真较多地考虑了涡流效应对合成磁场的影响,涡流磁场增大会削弱合成磁场,导致其磁感应强度计算结果较三维静态更小。

图10 三维动态仿真结果Fig.10 Three-Dimensional Dynamic Simulation Results

5 测试平台的搭建及实验

5.1 气浮电主轴性能测试实验平台

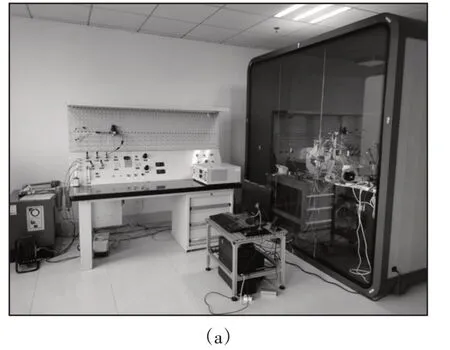

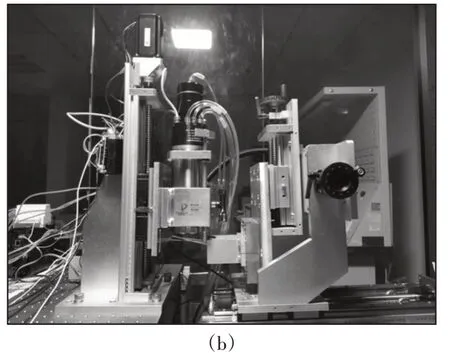

为了隔绝噪声、振动等外部因素干扰,将主轴性能检测平台置于静音仓内进行实验,如图11所示。实验平台选用LK-H025激光位移传感器,搭配LK-G5001V控制器测量实验中主轴的径向跳动量。其中,测量范围为(±3)mm,精度为0.02μm。振动和噪声检测传感器选用CoCo-80便携式多通道高性能数据记录和动态信号分析仪。

图11 气浮电主轴性能检测实验平台Fig.11 Performance Inspection Device for Aerostatic Spindle

5.2 实验与仿真结果分析

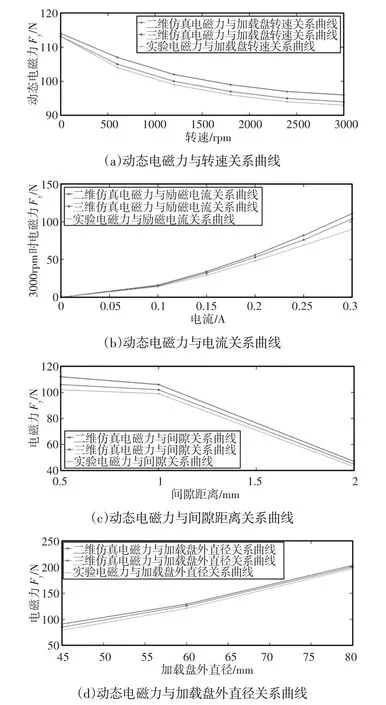

初始气隙距离h设置为0.5mm,在图11所示的检测装置上进行电磁加载实验,将二维、三维仿真结果和实验结果进行汇总和整理,如图12所示。

图12 仿真与实验结果对比图Fig.12 Comparison of Simulation and Experimental Results

结果表明:

(1)动态电磁力大小与主轴转速成反比,这是由于主轴转速增大使产生的涡流磁场增大,从而削弱了合成磁场导致动态电磁力减小。(2)转速恒定时,动态电磁力大小与励磁电流成正比。随着电磁激励的增大导致气隙中产生的磁场增大,从而在磁饱和之前产生更强的电磁负载效应使得动态电磁力增大。(3)动态电磁力大小与气隙宽度成反比,实验结果与理论计算结果一致。这是由于空气的导磁性很差,气隙中的合成磁场随着气隙的增大而减小,从而导致电磁加载力减小。(4)随着加载盘外直径增大,相应的电磁铁的圆弧形磁极面积增大,电磁力增大。但是加载盘体积增大其质量就会增加,从而导致旋转时整个加载装置的不稳定,影响实验结果甚至发生危险。

6 结论

(1)在分析比较了三种非接触加载方式优劣的基础上提出了电磁非接触加载方案并搭建了气浮电主轴性能检测实验平台。通过仿真和实验确定了电磁非接触式加载装置中动态电磁力与加载盘转速、加载距离、励磁电流及加载盘外直径之间的关系,优化了电磁铁结构和参数。(2)实验结果与二维、三维仿真结果基本一致,相较于实验结果,仿真结果偏大。这是由于二维仿真没有考虑涡流效应,且实验过程中不能保证加载盘弧面与电磁铁圆弧形磁极面之间的气隙一直均匀分布从而产生了一定的误差。加载实验验证了该方案的可行性,对高速超精密气浮电主轴性能检测装置的研究有积极作用。