考虑橡胶非线性的弹性车轮刚度计算方法及参数优化

祁孟盂,安 涛,肖新标,周 信

(1.西南交通大学牵引动力国家重点实验室,四川 成都 610031;2.马钢轨道交通装备有限公司,安徽 马鞍山 243000;3.上海工程技术大学城市轨道交通学院,上海 201620)

1 引言

轨道交通的广泛推广极大的方便了居民的出行,但随之而来的噪声问题也愈发不可忽视。为了控制轨道交通造成的噪声与振动问题,越来越多的减振降噪措施得以探索和投入使用,其中,弹型车轮经过不断完善和改良,得到更为广泛的使用。弹性车轮能很好的改善轮轨相互作用以及轮轨磨耗,提升车辆的舒适性,并控制轨道交通的振动噪声问题。弹性车轮的作用机理为通过车轮内部安装橡胶元件,降低车轮整体的刚度,改善整车的运行条件。弹性车轮优良的性能,使之在轻轨和有轨电车上得到了广泛的运用,在地铁车辆上也有很大的应用前景。

弹性车轮的刚度是弹性车轮设计中的一个关键参数,其刚度大小直接影响弹性车轮的运行安全性。弹性车轮径向刚度决定车轮的最大载荷,过大的刚度会影响车轮的减振降噪效果以及乘客的舒适性;过小的刚度则会导致车轮的变形,严重时甚至会导致脱轨甚至翻车。不同于车轮的径向刚度,轴向刚度对车轮的载荷影响较小,主要影响车轮相对于轨道的横向位移,若轴向刚度过小,会导致落轨和脱轨。除了安全性之外,弹性车轮的刚度参数对车辆的性能也有很大的影响。文献[1-2]通过优化弹性车轮的轴向与径向刚度,改善了车辆的动力学性能。文献[3]通过调节弹性车轮中橡胶元件的轴向刚度,探究轮缘磨耗和车轮的镟修寿命的变化规律。文献[4]通过优化刚度系数的取值,改善了车辆运行过程中轮芯受到的冲击。

在对弹性车轮的静力学研究中,首先应当选取合适的橡胶材料模型,线性的橡胶材料模型收敛性更好并且计算速度更快,但因橡胶原件在装配时发生了大变形,采用非线性的橡胶材料模型则更为准确,非线性模型能更为准确的描述其变形后的车轮的刚度特性。文献[5]在研究压装过程及压装完成后各部件的应力变化时,通过有限元软件重现压剪复合型弹性车轮的压装装配过程,并利用Mooney-Rivlin橡胶模型实现橡胶元件的超弹性与不可压缩特性,并考虑弹性车轮各部件之间的摩擦和过盈接触属性。

目前已有文献指出橡胶材料、橡胶预压量以及温度会对车轮刚度有所影响[1],但是仍未有文献明确指出橡胶结构参数和摩擦系数对弹性车轮刚度的影响,鉴于此,通过有限元软件ABAQUS,建立弹性车轮压装模型,考虑橡胶的材料非线性以及接触非线性,探究橡胶结构参数和摩擦系数对于橡胶刚度的影响。

2 弹性车轮模型

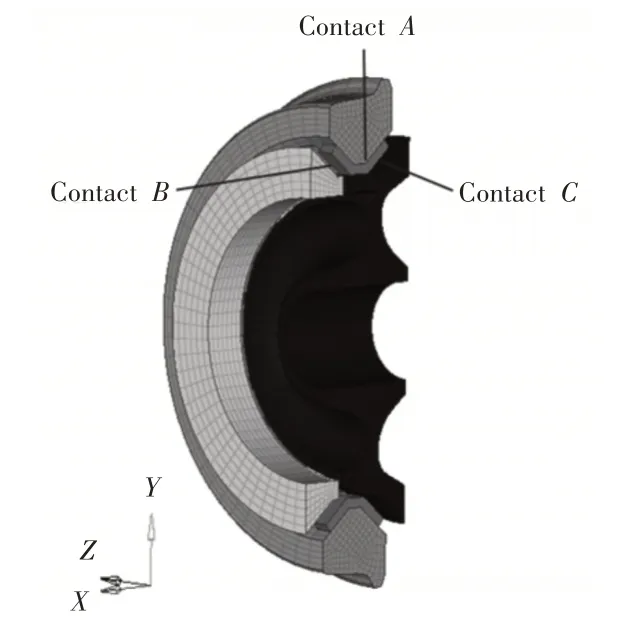

弹性车轮压装有限元模型,如图1 所示。为了提高计算速度,建立1/2车轮模型,忽略对刚度影响较小的圆角结构以及螺栓孔,不考虑轮芯与安装环的过盈关系。该模型采用笛卡尔坐标系,X轴为车轮的轴向,Y轴为车轮的径向,Z轴为轨道方向。模型采用六面体单元离散,橡胶的单元类型为超弹性单元,在橡胶网格尺寸方面,考虑网格变形方向,轴向网格尺寸略长于径向,周向网格尺寸略短于径向。在完成车轮模型的建立之后,分别对弹性车轮的材料属性、接触属性以及边界条件进行设置,这几项设置相互独立,互不干涉。

图1 弹性车轮压装模型Fig.1 Pressed Process Model of Resilient Wheel

2.1 橡胶材料模型

弹性车轮的轮辋、轮芯以及安装环均使用金属材料,其杨氏模量E=2.1e5MPa,泊松比v=0.3。而橡胶材料本身为非线性材料,在小变形的情况,可采取线弹性模型对车轮的橡胶块进行仿真计算,文献[6]利用线弹性模型对于弹性车轮减振降噪性能进行了探究,文献[7]采用线弹性橡胶模型对弹性车轮橡胶元件的变形和组装应力进行优化。

但是对于橡胶大变形的情况,线性的橡胶材料无法模拟出橡胶的非线性特性,此时则应当使用非线性模型。与使用弹性模量和泊松比的线性模型不同,非线性橡胶模型的材料性能通过多项式形式的应变势能U表示为:

其中:

式中:U—材料的应变势能;Cij—材料的剪切特性;N—材料参数;i、j—材料的参数编号;Di引入了材料的可压缩性特性(对于不可压缩材料,Di为0)—材料的扭曲特性;Je1—弹性体积比—不变张量;lk—主应变张量;k—编号,k=1,2,3。

多项式模型形式多样,这些模型能较准确的模拟橡胶材料的超弹性特性,尤其适用于名义应变不大的变形问题,模型之间的差别为选取的Cij数值不同。弹性车轮中常用的多项式橡胶模型有Mooney-Rivlin 和Yeoh 模型,对于一般的橡胶材料,Mooney-Rivlin模型可以较为准确的描述橡胶的材料性能,但对于填充炭黑的橡胶材料,Yeoh模型具有更好的准确性[8],实际仿真中,可根据仿真需要进行选择。模型中弹性车轮橡胶材料的本构模型选择Mooney-Rivilin模型,其应变能势密度为:

其中:

式中:μ0—剪切模量;C10和C01—橡胶材料参数;K0—体积模量。

泊松比ν与剪切模量、体积模量的关系为:

对于Mooney-Rivlin模型,其主要材料参数为C10和C01,模型参照文献[10],选取橡胶参数C10=1MPa,C01=0.25MPa。

2.2 接触模型

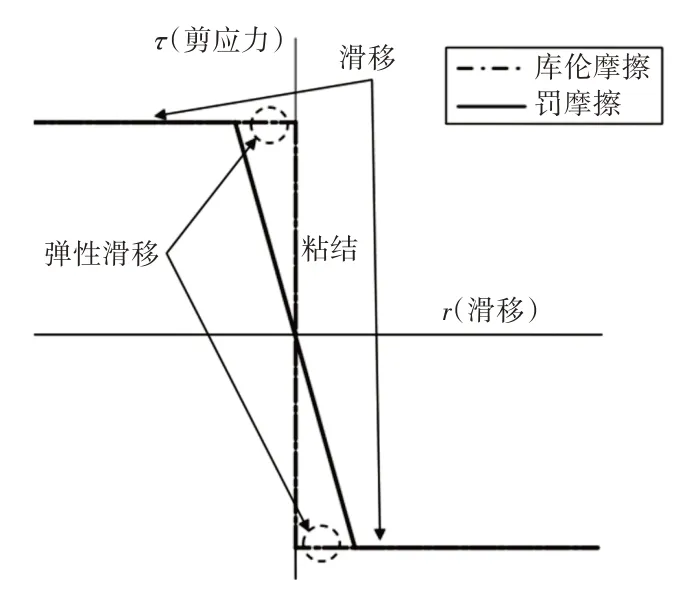

建立弹性车轮的接触条件时,因为金属元件之间的接触不影响车轮整体刚度,所以主要考虑橡胶与金属元件之间的接触面,如图2所示。为了便于维修和替换零部件,弹性车轮内部的橡胶元件不会直接硫化或者固结在车轮的金属元件上,因此不应当使用共节点的建模方式而是利用接触理论描述橡胶与金属的表面行为,常用的接触摩擦理论,如图2所示。

图2 摩擦行为Fig.2 Friction Behavior

库伦摩擦模型的可通过图2虚线表示,当两物体间的剪应力小于极限剪应力时,则两物体接触表面处于粘结状态,两者不发生相对滑动。

虽然库伦摩擦应用较广,但用于模拟材料成型过程中的接触摩擦问题时会出现难以收敛的情况,此时可允许粘结状态下的两接触面产生很小的弹性滑移以帮助模型收敛,这种摩擦行为又被称为罚摩擦,其描述,如图2 所示。与库伦摩擦相比,罚摩擦在粘结状态时产生了弹性滑移,即不超过单元特征长度的微小位移。

考虑到模型的收敛问题,橡胶与金属之间的摩擦行设置为罚摩擦,并设置摩擦系数为0.25。

2.3 边界条件设置

在施加边界条件时,应按照弹性车轮装配步骤,分步施加边界条件,首先是压装工况的边界条件,对轮芯全约束,对安装环施加轴向的位移载荷,为使模型收敛,应当约束安装环与轮辋轴向以外的自由度。

在完成压装之后,开始建立刚度求解工况,以径向刚度的求解为例,在施加边界条件时,解除轮辋在径向方向上的约束,并在该方向上施加一定的位移载荷或力,其余方向上的约束保持不变,在完成边界条件的计算后,即可进行刚度计算弹性车轮的刚度K[11]:

式中:P1—施加载荷下限;P2—施加载荷上限;S1—变形下限;S2—变形上限。

轴向的刚度求解与之同理,为了保持计算结果的独立性,不应同时施加轴向与径向的载荷,应当分步求解。

3 压装对弹性车轮刚度计算的影响

在实际装配中,弹性车轮的压装使得橡胶元件获取了一定的预压缩量,使得橡胶元件与金属元件之间有了足够大的接触压力,使得各部件在车辆运行时不会产生较大的错动。

而在求解弹性车轮刚度时,对弹性车轮压装过程的模拟加大了仿真过程的计算量与时间成本,因此,通过对比模拟压装和不模拟压装的弹性车轮刚度计算模型,探讨压装的仿真对弹性车轮刚度求解的影响。

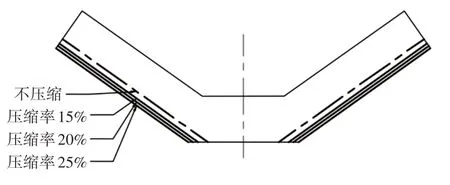

在探究过程中,共设置四组模型算例,其橡胶元件原始数据源于某地铁弹性车轮项目,其中三组在计算时模拟压装过程,其橡胶初始厚度不同,而压装之后形态相同,即此三组橡胶具有不同的压缩率,弹性车轮压缩率范围一般为(15~25)%[6],过大的压缩率会使橡胶原件发生蠕变,过小的压缩率则无法为车轮提供足够的刚度,故设置三组压装橡胶元件初始轮廓如同为图3实线所示。压装后轮廓如图示虚线所示;第四组模型不模拟压装过程,即该组弹性车轮橡胶压缩率为0%,其橡胶初始形态与另外三组模型压装后形态一致,如图3虚线所示。

图3 不同橡胶结构Fig.3 Different Rubber Structure

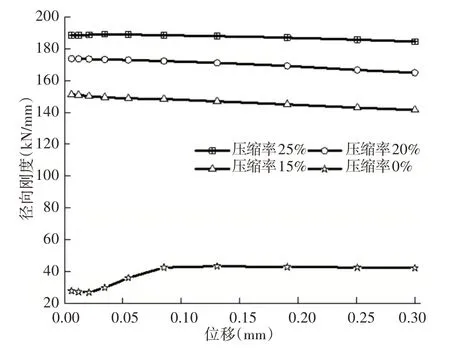

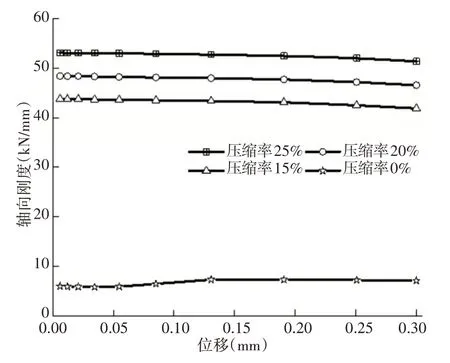

结合第2节计算流程,得出弹性车轮的刚度曲线,如图4、图5所示。

图4 压装对径向刚度的影响Fig.4 Effect of Pressed Process on Radial Stiffness

图5 弹性车轮轴向刚度Fig.5 Effect of Pressed Process on Axial Stiffness

对比曲线可看出,从刚度大小来看,无论是径向刚度还是轴向刚度,压装后的车轮刚度都远大于未压装的车轮刚度,这是由于压装程度不同,导致橡胶获得的预压力也不同,橡胶的预压力越大,其刚度就越大。

从刚度变化规律来看,压缩率0%即未压装的车轮刚度曲线,在小于0.1mm时,橡胶元件的非线性特性表现十分明显,使得弹性车轮的刚度呈现不断增大的趋势,而在0.1mm之后,在橡胶变形压力的作用下,金属元件也开始产生变形,使得车轮的刚度曲线呈现出线性趋势,刚度几乎不变;而压装后的橡胶元件,由于金属元件已经开始变形,故其刚度曲线保持线性。

由此可看出,在对弹性车轮刚度进行仿真求解时,忽略压装,会使车轮刚度计算结果产生比较大的偏差。

4 结构参数对弹性车轮刚度的影响

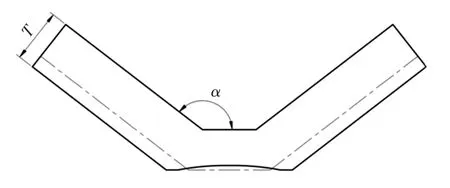

橡胶元件的结构示意图,如图6所示。图中实线部分为橡胶元件压装前的形状,虚线部分为橡胶元件压装后的形状,橡胶压缩率为25%,这里的压缩率指的是橡胶预压量与橡胶两翼厚度的比值。在探究结构参数对弹性车轮刚度的影响时,主要关注橡胶厚度以及角度变化对弹性车轮刚度的影响,其中橡胶厚度主要指两翼厚度,角度为橡胶两翼与中部的角度。

图6 橡胶元件结构Fig.6 Rubber Structure

4.1 橡胶厚度对弹性车轮刚度的影响

橡胶厚度是影响橡胶刚度的重要参数,其参数取值受车轮尺寸的限制较小,因而橡胶厚度的选取主要由橡胶性能决定,所以明确橡胶厚度的变化对弹性车轮刚度的影响,对弹性车轮橡胶元件设计有着重要的参考意义。

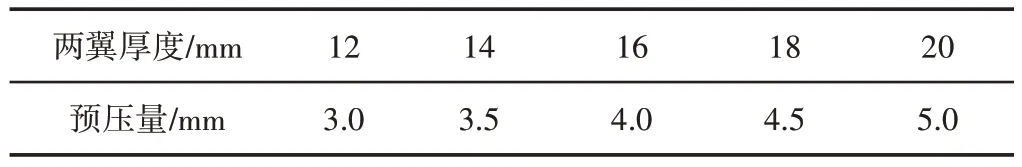

V字型橡胶主要通过橡胶两翼的压缩变形提供结构所需的刚度。在探究两翼厚度对车轮刚度的影响时,除了保持其余结构参数不变,也应当保持橡胶的压缩率不变,即在改变橡胶厚度的同时也应当改变橡胶的预压量。文献[1]指出弹性车轮的刚度会随着橡胶预压量的增加而急剧增加,所以若单纯只改变橡胶两翼厚度而不改变其预压量,等同于不改变厚度而改变预压量,所以在探究两翼厚度的影响时,对压缩率进行了控制,两翼厚度的不同取值及25%压缩率下对应的预压量,如表1所示。

表1 两翼厚度及预压量Tab.1 Thickness and Precompression Amount

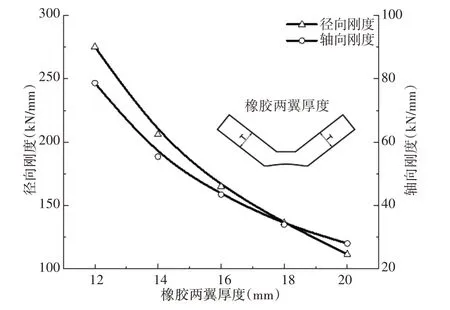

在上述参数下,弹性车轮刚度随橡胶两翼厚度变化的曲线图,如图7所示。从图7中可以看出,在压缩率及橡胶其他结构参数不变的情况下,弹性车轮的径向和轴向刚度都随着橡胶厚度的增加而减小,并且径向刚度与轴向刚度曲线都呈现出非线性变化趋势,刚度的减小趋势不断放缓;当橡胶厚度由(12~20)mm时,橡胶的径向刚度由(275~111)kN/mm,降低了近60%,轴向厚度则由(78~28)kN/mm降低了约60%,由此可看出橡胶的径向和轴向刚度对厚度的变化较为敏感,厚度对刚度的调节范围也很大。

图7 两翼厚度对刚度的影响Fig.7 Effect of Thickness on Stiffness

4.2 橡胶角度对弹性车轮刚度的影响

对于V字型橡胶而言,通过调节橡胶的角度调节橡胶的刚度也是一种较为常见的做法,文献[12]通过调节橡胶的角度,获取满足车轮刚度要求的橡胶元件。其主要机理为,随着橡胶元件角度的改变,橡胶元件的受力情况发生改变,所承受的压缩力和剪切力改变,从而影响径向刚度和轴向刚度。鉴于此,探究了不同角度条件下,橡胶刚度的变化规律。

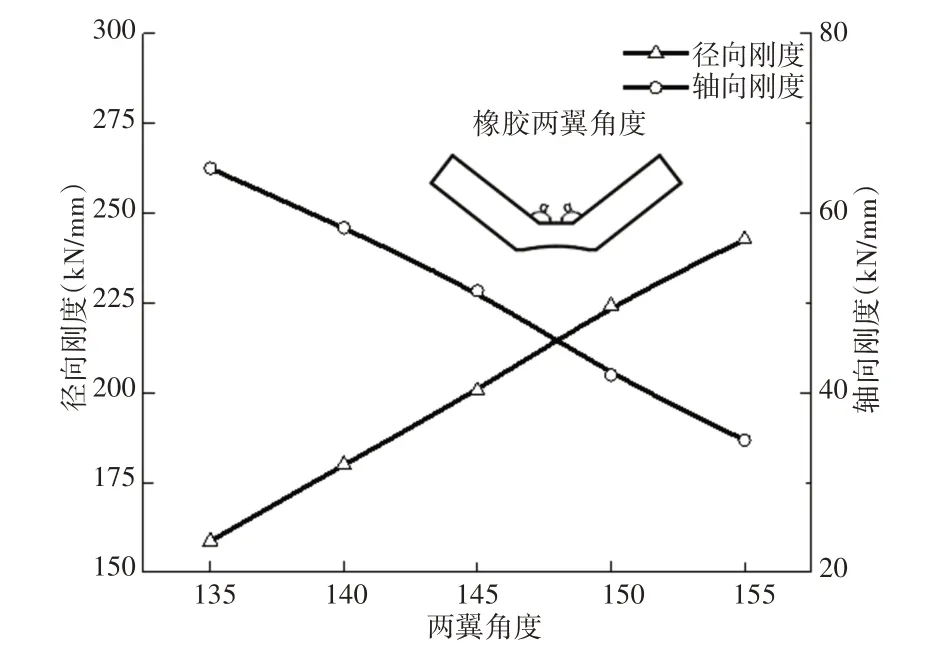

根据橡胶元件的结构尺寸,在其他参数不变的情况下,两翼角度分别为135°、140°、145°、150°、155°时,弹性车轮刚度随橡胶角度变化的曲线图,如图8所示。从图8中可以看出,在橡胶其他结构参数不变的情况下,弹性车轮的径向刚度随着橡胶两翼角度的增加而增加,而轴向刚度则随着角度的增加而减小,并且与厚度的影响规律不同,刚度与角度呈现线性关系,当橡胶角度由(135~155)°时,橡胶的径向刚度由(158~242)kN/mm,增幅近50%,轴向刚度则由(65~34)kN/mm,降幅约为48%,由此可看出,橡胶的轴向和径向刚度对角度的变化十分敏感,且两者的变化规律相反,因而可以通过调整角度来获取不同的轴径刚度比的橡胶元件。

图8 橡胶角度与刚度关系Fig.8 Effect of Angle on Stiffness

5 摩擦对弹性车轮刚度的影响

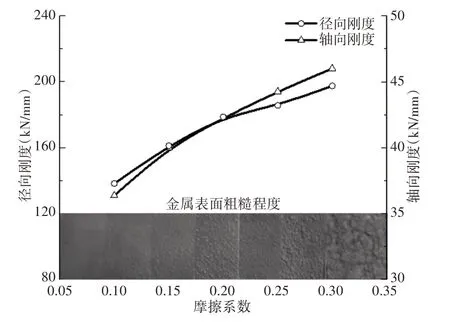

在实际装配过程中,橡胶与金属之间的表面光洁程度不同,会导致橡胶的变形程度不同,进而使得相同橡胶元件的弹性车轮在刚度上有一定的差异。因而探究了不同摩擦系数条件下,弹性车轮刚度的变化规律。根据橡胶元件的结构尺寸,在其他参数不变的情况下,摩擦系数分别为0.15、0.2、0.25、0.3、0.35时,弹性车轮刚度随摩擦系数变化的曲线图,如图9所示。

图9 摩擦对刚度的影响Fig.9 Effect of Friction on Stiffness

从图9中可以看出,在橡胶其他结构参数不变的情况下,弹性车轮的径向与轴向刚度均随摩擦系数的增加而增加,其中径向刚度受摩擦系数影响较大,当摩擦系数由(0.1~0.35)时,径向刚度由(131~209)kN/mm,增幅近60%,轴向刚度则由(37~44)kN/mm,增幅约为20%。

6 结论

利用有限元法建立了压剪复合型弹性车轮压装模型,其橡胶模型采用Mooney-Rivlin本构模型,并建立多个接触关系及接触属性,通过仿真对比,确定压装过程对刚度计算的影响,并通过改变橡胶的结构参数,研究压弹性车轮刚度的变化规律,仿真计算结果显示:

(1)仿真求解压剪复合型弹性车轮的刚度时,不可忽略或者简化车轮压装过程,否则会使刚度计算数值过小;

(2)弹性车轮的径向和轴向刚度受结构参数影响较大,且径向刚度受迎影响的程度较大;两翼厚度的增加会导致车轮径向与轴向刚度的减小,两翼角度的增加会导致径向刚度的增加和轴向刚度的减小;

(3)弹性车轮的径向与轴向刚度均随摩擦系数的增加而增加,其中径向刚度受摩擦系数影响较大,车轮组装时,可通过调节橡胶元件与金属元件的表面光洁程度调整摩擦系数;

(4)对于低地板,轻轨等轴重较小的车辆,对弹性车轮刚度要求较低,可采用厚度大,两翼角度较小,部件间摩擦系数较小的弹性车轮结构;对于地铁,高铁等等轴重较高的车辆,对弹性车轮刚度较高,应采用厚度小,角度大,部件间摩擦系数较大的弹性车轮结构。