基于水氯镁石合成水合硅酸镁及其在镁质浇注料的应用

宋绍辉,李亚伟,,廖 宁,张思思,刘文静,李月英,铁生年

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081; 2.武汉科技大学高温材料与炉衬技术国家地方联合工程研究中心,武汉 430081; 3.青海大学,青海省先进材料与应用技术重点实验室,西宁 810016)

0 引 言

青海盐湖中钾、镁、锂等资源储量十分丰富,其中氯化钾储量占全国的96.78%,氯化镁储量占全国的74%[1]。目前,盐湖资源利用主要集中在生产钾肥和提取锂资源,生产过程中大量老卤经日晒蒸发后产生的水氯镁石(MgCl2·6H2O,含量96%以上)并未获得有效利用[2],这不仅造成镁资源浪费,而且破坏盐湖生态环境并形成“镁害”。据统计,仅青海察尔汗盐湖地区水氯镁石年产量近8 000万吨,累积至今已囤积形成数亿吨废弃物。因此,水氯镁石高附加值规模化应用关系到盐湖资源的可持续开发和生态环境的和谐发展[3]。

青海西部镁业有限公司率先采用氯化铵循环浸出-氨法沉镁技术规模化制备氢氧化镁,并通过烧结法获得致密度高的纯镁砂[4]。以镁砂为主要原料的镁质浇注料不仅能够降低钢水中氧化物夹杂物含量,减少污染,还具有抗渣性能良好、耐火度高等优点[5]。然而,镁质浇注料制备过程中MgO容易水化形成Mg(OH)2[6],产生体积膨胀导致浇注料开裂[7]。目前主流做法是在镁质浇注料中引入硅微粉,通过反应形成具有胶凝特性的水合硅酸镁(M-S-H),提供强度,同时抑制MgO的水化[8]。通常为满足施工和服役要求,体系内添加硅微粉的质量分数不低于6%,然而大量硅微粉引入不仅对抗渣性能不利[9],还容易向钢水中引入硅酸盐类夹杂物,不利于洁净钢冶炼[10]。M-S-H的形成对硅微粉含量控制和改善镁质浇注料性能尤为关键。

研究者以镁砂和硅酸[11]或硅灰[12]为原料,研究了M-S-H形成机理。贾援[13]以MgO和硅灰为原料,按照不同MgO/SiO2摩尔比合成M-S-H,研究发现不同MgO/SiO2摩尔比对合成M-S-H的物相组成影响显著。当MgO/SiO2摩尔比超过1.4 ∶1时,会残留Mg(OH)2;当MgO/SiO2摩尔比低于1 ∶1时,MgO反应完全;当MgO/SiO2摩尔比低于0.5 ∶1时,会残留大量SiO2。进一步研究发现,在富镁条件(1.0≤n(MgO)/n(SiO2)<2.0)下可以促进M-S-H生成,SiO2的反应程度高,长期养护状态下Mg2+有拆网作用,支链硅酸盐结构增多;贫镁条件(n(MgO)/n(SiO2)<1.0)下,未反应的SiO2含量多,长期养护状态下Mg2+有补网作用,层状硅酸盐结构增多[14]。相比镁砂和硅灰的反应,水热法合成M-S-H具有反应均匀和制备效率高的特征。Brew等[15]以Na2SiO3·5H2O和Mg(NO3)2·6H2O为原料合成M-S-H,初步研究发现85 ℃养护比常温养护形成的M-S-H的聚合度增加,且促进晶体发育。进一步研究发现,在MgO/SiO2摩尔比为0.75 ∶1时,M-S-H的分子结构接近滑石结构;在MgO/SiO2摩尔比为1.5 ∶1时,M-S-H的分子结构接近蛇纹石结构[16]。可以看出,M-S-H的合成主要受反应温度和原料比例控制,这也是传统养护条件下向镁质浇注料中引入大量硅微粉但镁质浇注料结合强度仍偏低的主要原因。

本课题组前期研究工作中,张雨[17]和张思思[18]以水氯镁石和Na2SiO3·9H2O为原料合成MgO/SiO2摩尔比为1.5 ∶1的M-S-H,研究M-S-H脱水再水合过程,并在镁质浇注料中添加质量分数为1%的M-S-H替代部分硅微粉,降低硅微粉含量并提高镁质浇注料力学性能。综合来看,基于水氯镁石制备M-S-H并将M-S-H引入耐火材料中具有较好的应用前景,不仅满足洁净钢冶炼需求,还有助于拓展盐湖镁资源的利用。因此,本研究工作首先以青海盐湖水氯镁石和水玻璃为原料,制备不同MgO/SiO2摩尔比的M-S-H胶凝材料,采用XRD分析、热重分析、红外光谱分析和固态核磁共振分析等方式,研究M-S-H胶凝材料的结构特征,进而将合成的M-S-H与硅微粉复合制备镁质浇注料,探究M-S-H结构对镁质浇注料结合特性的影响规律。

1 实 验

1.1 水合硅酸镁合成

以水氯镁石(MgCl2·6H2O,质量分数大于98%,青海西部镁业有限公司)和水玻璃(Na2SiO3·9H2O,质量分数大于50%,山东天乙化工有限公司)为原料合成M-S-H。先以50 g水玻璃和50 mL去离子水配制4.8 mol/L的硅酸钠溶液,然后按照Mg/Si摩尔比为0.5 ∶1、1 ∶1和1.5 ∶1的条件,分别以24 g水氯镁石和50 mL去离子水、48 g水氯镁石和50 mL去离子水以及72 g水氯镁石和50 mL去离子水配制2.4、4.8和7.2 mol/L的氯化镁溶液。将硅酸钠溶液混入氯化镁溶液中,形成沉淀产物。在25 ℃下,用搅拌机均匀搅拌3 min,然后用抽滤机将沉淀滤洗4遍,清洗掉水氯镁石中的其他杂质以及沉淀的杂质离子(Na+和Cl-)。在水浴锅中,以80 ℃的恒温条件分别养护12、24、48、72 h。养护结束后,取出沉淀产物,在烘箱中以110 ℃条件干燥24 h,试样标记为MSH_a_b,其中a代表试样的MgO/SiO2摩尔比,b代表试样的养护时间(以h为单位)。

1.2 镁质浇注料制备

以烧结镁砂(5~3 mm,MgO质量分数大于95%,营口鑫华锋镁制品有限公司)、电熔镁砂(3~1 mm,1~0 mm和≤80 μm,MgO质量分数大于98%,唐山市丰润区葛家屯镁砂厂)、硅微粉(951U,SiO2质量分数大于97%,埃肯硅材料制造(天津)有限公司)和减水剂FS20(武汉善达化工有限公司)为原料制备镁质浇注料。将基质和骨料按配比(见表1)称量,将减水剂添加至基质中并放入水泥砂浆搅拌机内预先混合搅拌3 min,再将骨料放入搅拌机内搅拌3 min,加入去离子水再搅拌一定的时间,达到成型要求。将搅拌好的砂浆倒入力学性能测试塑料制模具(160 mm×40 mm×40 mm)中,在振动台上分别振动140 s。将镁质浇注料连同塑料模具放入温度为50 ℃、湿度为75%的恒温恒湿箱中养护24 h并脱模,随后放入110 ℃烘箱中干燥24 h。将烘干后的试样进行热处理:在1 000 ℃以下时,按5 ℃/min升温;在1 000~1 550 ℃时,按3 ℃/min升温;在升温达到1 550 ℃后,保温3 h。试样标记为SxMy_z,其中x代表镁质浇注料中硅微粉的含量,y代表预合成M-S-H的添加量,z代表M-S-H的MgO/SiO2摩尔比。

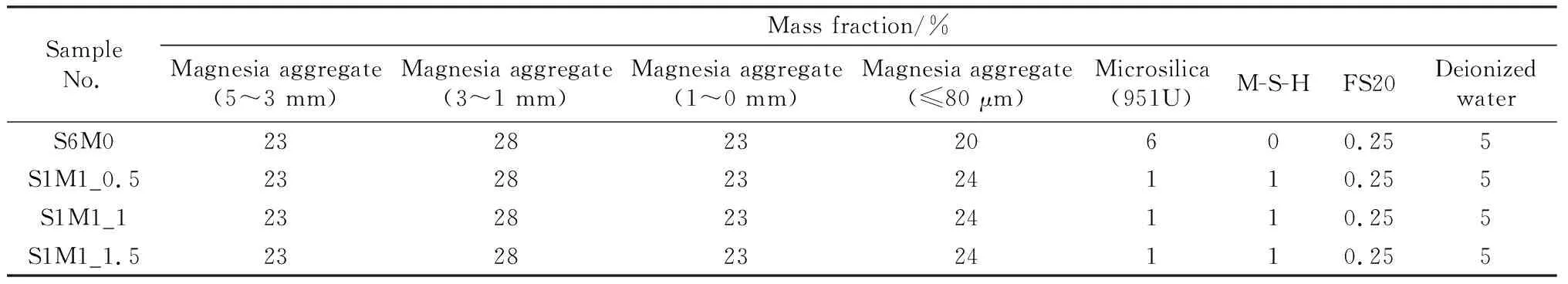

表1 镁质浇注料试样的配比Table 1 Proportion of magnesia castable samples

1.3 测试表征

采用X射线衍射分析仪(X’Pert Pro, Philips, Netherlands)表征物相组成;通过场发射扫描电子显微镜(Nova 400 NanoSEM, FEI Company, USA)和扫描透射电子显微镜(JEM-2100UHR, JEOL, Japan)观察显微形貌;采用综合热分析仪(STA499, NETZSCH, Germany)对试样进行热分析和差示扫描量热分析,以10 ℃/min的速率升温至1 000 ℃,气氛为空气气氛;采用比表面积测试仪(ASAP2420, Micromeritics, USA)对产物进行测试,并利用BET法计算试样比表面积;采用傅里叶变换红外光谱仪(Nicolet IS5, Thermo Fisher Scientific, USA)检测产物化学键;采用固态核磁共振设备(NMR, AVANCE III HD 600MHz, BRUKER, Germany)测试试样固态核磁共振29Si谱。

采用三点弯曲测试法,利用微机控制电子万能试验机(ETM-105D,深圳万测试验设备有限公司)测试试样常温抗折强度,试样尺寸为160 mm×40 mm×40 mm,恒定荷载速率为0.15 MPa/s,跨距为100 mm;采用Archimedes排水测试法,利用显气孔率、体积密度测定仪(XQK-04,洛阳市谱瑞慷达耐热测试设备有限公司)测试试样显气孔率和体积密度,测试介质为煤油;测试计算试样永久线变化率(permanent linear change, PLC),公式为PLC=(Ls-L0)/L0×100%,其中L0为试样烧前长度,Ls为试样烧后长度;采用三点弯曲测试法,利用高温抗折试验机(HMOR-03AG,洛阳市谱瑞慷达耐热测试设备有限公司)测试试样高温抗折强度(1 400 ℃保温0.5 h),试样为长条状试样,尺寸为160 mm×40 mm×40 mm,跨距为100 mm,恒定荷载速率为0.15 MPa/s。

2 结果与讨论

2.1 M-S-H的物相组成

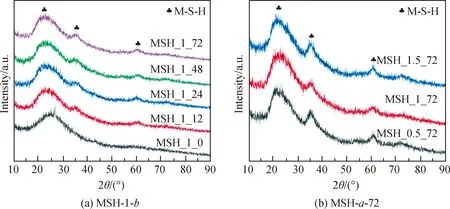

不同养护时间MgO/SiO2摩尔比为1 ∶1的M-S-H和养护72 h后不同MgO/SiO2摩尔比的M-S-H的XRD谱如图1所示。由图1(a)可以观察到,试样养护24 h后便相对稳定,在2θ=20°~27°、35°~39°、60°~62°处分别出现较宽的衍射峰,表明形成了结晶度较低的产物。试样养护72 h后,上述相对衍射峰强度逐渐提高。通过对比文献[19-20]分析,本试验中成功合成了M-S-H相。此外,图1(b)结果显示养护72 h后不同MgO/SiO2摩尔比的M-S-H的衍射峰并没有显著差异。

图1 不同养护时间MgO/SiO2摩尔比为1 ∶1的M-S-H和养护72 h后不同MgO/SiO2摩尔比的M-S-H的XRD谱Fig.1 XRD patterns of M-S-H with MgO/SiO2 molar ratio of 1 ∶1 at different curing ages and M-S-H with different MgO/SiO2 molar ratios curing for 72 h

2.2 M-S-H的显微结构

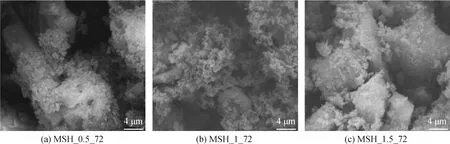

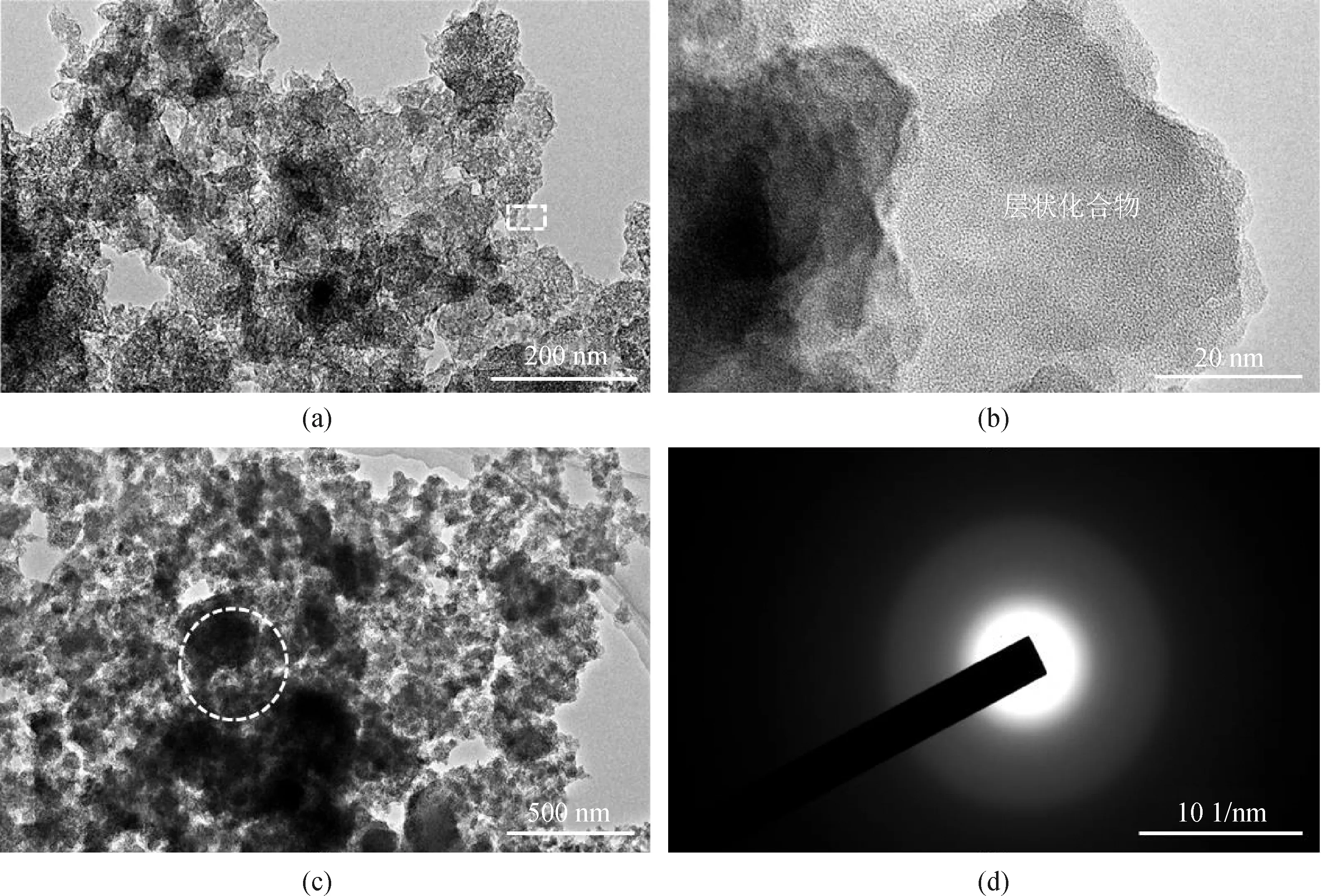

对合成的M-S-H比表面积进行测试,试样MSH_0.5_72、MSH_1_72和MSH_1.5_72的比表面积分别为522.77、525.44和574.16 m2/g,表明合成的M-S-H具有较高的比表面积(>500 m2/g),这可能与M-S-H自身孔结构有关。课题组前期工作中采用溶液法合成的M-S-H的比表面积分别为404.79[17]、415.05 m2/g[18],相比之下本工作合成的M-S-H比表面积更大,这可能与更薄的层状结构相关。

图2 不同MgO/SiO2摩尔比的M-S-H的SEM照片Fig.2 SEM images of M-S-H with different MgO/SiO2 molar ratios

图3 MSH_0.5_72的TEM照片Fig.3 TEM images of MSH_0.5_72

图4 MSH_1_72的TEM照片Fig.4 TEM images of MSH_1_72

2.3 M-S-H的热重分析

养护72 h后不同MgO/SiO2摩尔比的M-S-H的TG和DSC曲线如图6所示。从TG曲线中可以观察到,200 ℃前M-S-H质量损失迅速,这与M-S-H中自由水脱除有关[17];200~750 ℃ M-S-H质量发生缓慢损失,这与M-S-H中结合水和羟基脱除有关[17];750 ℃之后M-S-H质量损失更加缓慢,代表M-S-H脱水过程已基本完成[18]。DSC曲线也证实在50~200 ℃ M-S-H自由水蒸发产生吸热峰,在840~850 ℃ M-S-H反应形成顽火辉石[20-21]或镁橄榄石[22]产生放热峰。

图5 MSH_1.5_72的TEM照片Fig.5 TEM images of MSH_1.5_72

图6 不同MgO/SiO2摩尔比的M-S-H的TG曲线和DSC曲线Fig.6 TG curves and DSC curves of M-S-H with different MgO/SiO2 molar ratios

不同温度范围内M-S-H的失重数据如表2所示。为了更好地探究M-S-H的失重特性,将其质量损失分为3个失重阶段:30~200 ℃、200~400 ℃和400~750 ℃。30~200 ℃的质量损失是M-S-H孔隙中物理吸附自由水的质量损失;200~400 ℃的质量损失是M-S-H中以氢键形式吸附于硅氧四面体的结合水损失[18];400~750 ℃的质量损失是M-S-H中硅醇基团脱羟基的质量损失[17]。由表2数据可知,不同MgO/SiO2摩尔比的M-S-H中,在30~200 ℃,MSH_1_72试样质量损失最少,表明其自由水含量最少;在200~400 ℃失水质量随MgO/SiO2摩尔比增加略有增大,可能与体系中含有更多硅氧四面体有关;而在400~750 ℃,不同MgO/SiO2摩尔比试样之间的质量损失几乎相同,表明硅醇基团羟基含量基本相当。综合而言,在30~750 ℃,另外两个不同MgO/SiO2摩尔比试样相比,MSH_1_72试样质量损失最少。

表2 不同MgO/SiO2摩尔比的M-S-H的失重Table 2 Weight loss of M-S-H with different MgO/SiO2 molar ratios

2.4 M-S-H的红外光谱分析

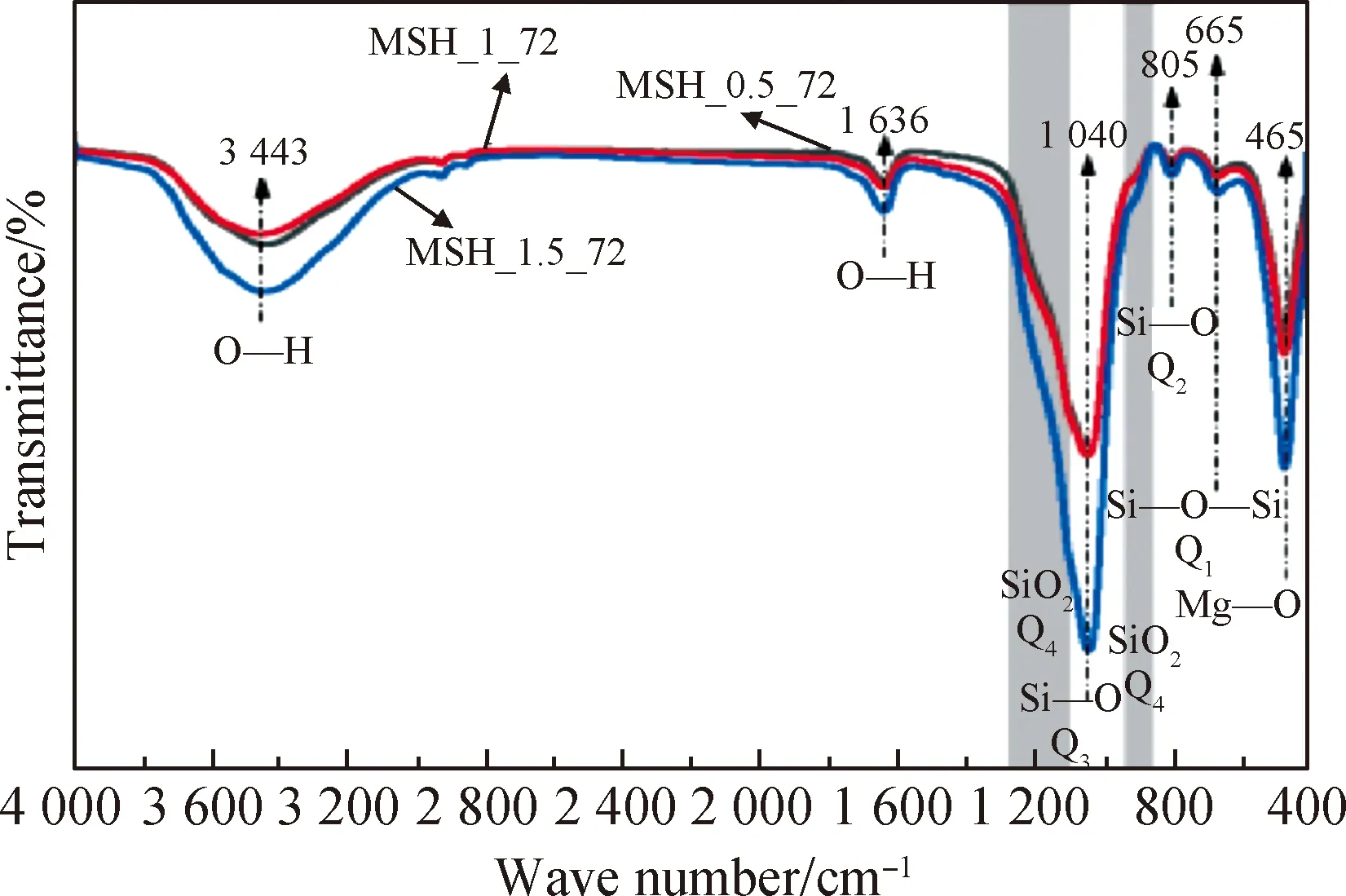

图7 不同MgO/SiO2摩尔比的M-S-H的FT-IR谱Fig.7 FT-IR spectra of M-S-H with different MgO/SiO2 molar ratios

采用FT-IR对合成的M-S-H结构化学键进行分析,结果如图7所示。由图7可知:在3 443 cm-1附近存在氢键结合的O—H伸缩振动[15,23];在1 636 cm-1附近存在O—H弯曲振动,这归因于层间吸附的自由水[15,23];1 040 cm-1处的谱带归因于Q3位点Si—O拉伸振动[19,24];805 cm-1处的谱带归因于Q2位点Si—O拉伸振动[19,24];而1 040 cm-1处强振动谱带表明M-S-H形成了高聚合度的硅酸盐层状结构[25],这两个谱带证实了M-S-H形成;1 200和900 cm-1附近肩部谱带(阴影处)表明M-S-H中存在无定形二氧化硅[26];665 cm-1处谱带归因于Q1位点Si—O—Si弯曲振动[23];465 cm-1处谱带归因于Mg—O振动[23]。

2.5 M-S-H的核磁共振29Si谱

采用固态核磁共振对合成M-S-H的29Si分子结构进行分析,养护72 h后不同MgO/SiO2摩尔比试样的固态核磁共振29Si谱和21Si化学位移如图8(a)、(b)所示。在固体硅酸盐中,29Si化学位移受硅氧四面体聚合度(Qn,其中Q表示与四个氧原子结合的Si原子,n表示与Si—O相邻的Si原子数量)和硅核八面体环境的显著影响[27-28]。硅酸盐矿物中29Si的化学位移范围很广,分布在-60~-120 ppm(parts per million,即10-6)。Q0代表单个游离硅酸盐结构,Q1代表岛状硅酸盐结构,Q2代表支链状硅酸盐结构,Q3代表层状硅酸盐结构,Q4代表三维网状硅酸盐结构[29]。从图8(a)可以观察到3个峰,分别为-87、-97和-114 ppm。-87 ppm对应Q2环境的支链状硅酸盐结构,Si片断裂或试样结晶度不高导致总Si位的大部分边缘缺失[30],与红外光谱观察到的Q2位点Si—O振动波谱吻合;-97 ppm对应Q3环境的层状硅酸盐结构,与显微结构观察到的层状结构和红外光谱观察到的Q3位点Si—O振动波谱吻合;-114 ppm对应Q4环境的三维网状硅酸盐结构,表明M-S-H中存在无定形二氧化硅[30-31],与红外光谱观察到的无定形二氧化硅振动波谱吻合,说明XRD谱中存在无定形二氧化硅相的衍射峰。

2.6 M-S-H在镁质浇注料中的应用

表3列出了不同温度处理下镁质浇注料的显气孔率、体积密度和线变化率。经110 ℃处理后,与S6M0试样相比,M-S-H复合硅微粉制备的镁质浇注料的显气孔率略微升高,同时体积密度也略有升高,这主要与硅微粉孔隙的填充作用以及硅微粉密度小于镁砂有关。经1 550 ℃处理后,M-S-H复合硅微粉制备的镁质浇注料试样的线收缩率增大,这与高温下基质中形成橄榄石的膨胀行为有关,随着硅微粉含量减少,因橄榄石形成而产生的堆垛结构减少[18]。

表4列出了不同温度处理下镁质浇注料的常温和高温力学性能。经110 ℃处理后,与S6M0浇注料试样相比,M-S-H复合硅微粉制备的镁质浇注料硅微粉含量显著降低,但力学性能保持较好。经1 550 ℃处理后,镁质浇注料力学性能有显著提高,主要原因在于高温烧结作用以及橄榄石相有利于提高镁质浇注料的强度,而M-S-H部分替代硅微粉,降低了镁质浇注料中硅微粉含量,减少了硅微粉和镁砂中钙镁橄榄石等低熔相的生成[17],提升了镁质浇注料的高温性能。经1 550 ℃处理后,S1M1_0.5试样的常温抗折强度和高温抗折强度相比S6M0试样分别提高40%和25%;S1M1_1试样的常温抗折强度和高温抗折强度分别提高75%和8%;相比之下S1M1_1.5试样力学性能改善不明显。

图8 不同MgO/SiO2摩尔比的M-S-H的29Si NMR谱和硅酸盐中Si(O-)4-n(OSi)n配位(Qn)的29Si化学位移[32]Fig.8 29Si NMR spectra of M-S-H with different MgO/SiO2 molar ratios and 29Si chemical shift for Si(O-)4-n(OSi)n coordination (Qn) in silicates[32]

表3 不同温度处理下镁质浇注料的显气孔率、体积密度和线变化率Table 3 Apparent porosity, bulk density and linear change rate of magnesia castable treated at different temperatures

表4 不同温度处理下镁质浇注料的常温和高温力学性能Table 4 Room temperature and high temperature mechanical properties of magnesia castable treated at different temperatures

3 结 论

1)以水氯镁石和水玻璃为原料,不同MgO/SiO2摩尔比条件下均可以合成堆叠片层状结构的M-S-H,且比表面积均高于500 m2/g;其失重与自由水、结合水和羟基的损失有关,且在850 ℃以上时M-S-H完全脱水分解;所制备的M-S-H结构主要为层状的Q3硅氧四面体,同时包含部分支链状的Q2硅氧四面体和三维网状的Q4硅氧四面体(即无定形二氧化硅)。其中,MgO/SiO2摩尔比为1 ∶1的M-S-H层状堆积结构更薄,层间自由水更少,晶粒发育更好,结晶程度更高。

2)与添加6%(质量分数)的硅微粉制备的镁质浇注料相比,MgO/SiO2摩尔比为0.5 ∶1和1 ∶1的M-S-H部分替代硅微粉制备的镁质浇注料(SiO2质量分数低于2%)试样经1 550 ℃高温处理后,力学性能显著提高。其中,MgO/SiO2摩尔比为1 ∶1的M-S-H复合硅微粉制备的镁质浇注料综合性能最好,常温抗折强度和高温抗折强度分别提高75%和8%。