多孔空气静压轴承动力学性能影响参数的优化设计*

李一飞 尹益辉

(1. 青海民族大学土木与交通工程学院 青海西宁 810007;2. 中国工程物理研究院总体工程研究所 四川绵阳 621900)

空气静压支承轴承作为超精密加工、 测量设备的主流功能部件, 具有摩擦小、 运动精度高、 使用寿命长的优点。 在设计中, 应着重关注轴承的力学性能。具有良好的力学性能的轴承, 可以有效抵抗静、 动载荷并稳定地运转, 这对于超精密设备性能的提升具有重要意义。 然而, 由于机制理解、 求解的复杂性, 目前在轴承工程设计中仍以静力学分析为主, 未能有效考虑动力学性能的优化, 不利于轴承性能的进一步提升。

空气静压支承轴承的静力学性能包括静承载力、静刚度等, 是目前主要考虑的设计指标[1-3]。 但是单纯的静力学性能设计, 不足以有效提升轴承对动载荷的抵抗能力, 需要考虑动力学性能的优化。 在分析中, 可将轴承气膜等效为弹簧-阻尼系统, 而动力学性能分析的重点之一即为研究轴承参数对气膜刚度、阻尼的影响机制。 在解析分析中常在给定边界条件下求解扰动雷诺方程, 获得时变压力分布并进一步计算气膜的刚度与阻尼。 BOFFEY[4]通过求解扰动雷诺方程获取了气膜的刚度、 阻尼参数, 并给出了轴承稳定运转的动力学判别条件。 BHAT 等[5]讨论了轴承参数对气膜刚度、 阻尼的影响。 ARGHIR 和MATTA[6]将气膜等效为黏弹性模型, 讨论了刚度、 阻尼的参数影响机制。 目前, 基于 CFD ( Computational Fluid Dynamics) 技术的数值仿真在动力学性能分析中也获得了应用。 CHEN 等[7]利用动网格法, 对轴承壁面施加简谐位移激励, 仿真获取了气膜的刚度、 阻尼, 并通过实验对比验证了仿真求解的准确性[8]。相比解析分析, 数值仿真采用了更少的假设, 因此精度更高。

气膜刚度、 阻尼的计算是轴承动力学性能分析的基础, 其优化提升有助于改善轴承的运转稳定性。 在动力学性能分析中, 轴承的自激振动特性也获得了广泛关注。 自激振动包括微振动与气锤振动, 前者由于轴承间隙流场中产生漩涡流动并引起压力波动而产生[9-11]; 后者由于轴承间隙流量、 被支承件运动与压力变化间存在相位差而引起[12]。 自激振动为流场内激励, 其产生不利于轴承的正常使用, 尤其气锤振动的出现可引起强烈的振动与啸叫, 严重时甚至会导致轴承失效[13]。 因此, 在设计阶段即应当考虑自激振动, 尤其是气锤振动的消除。 研究表明, 轴承供气压、 腔形、 腔容积等设计因素均可影响气锤振动[14-15]。 在气锤振动的频率范围内提升轴承气膜抵抗动载荷的能力, 可为抑制气锤振动提供有效的设计手段。 由于位移阻抗性能直接反映了气膜-被支承件系统对外动载荷的抵抗能力[16], 因此, 可通过提升位移阻抗实现针对自激振动的削弱。

本文作者针对工程中常见的多孔空气静压支承止推轴承, 采用数值仿真方法进行流场分析。 首先考虑气膜-被支承件系统, 引入PARETO 分析, 对比研究各轴承参数对位移阻抗性能的影响, 讨论影响机制。其次, 建立优化设计数学模型, 以削弱气锤振动与提升动力学性能为目标, 对空气静压轴承进行参数优化设计, 并基于优化结果进一步分析动力学性能的参数影响机制。

1 多孔空气静压支承轴承的几何、 仿真模型

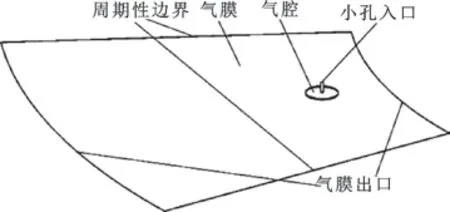

小孔节流方式由于制造工艺简单、 易于维护, 在空气静压轴承中获得了最广泛的应用。 多孔空气静压支承止推轴承是工程中广泛应用的轴承构型, 一般与轴颈轴承配合使用, 限制轴沿轴向的位移。 多孔空气静压支承止推轴承的构型如图1 所示, 沿止推面环向共布置12 个小孔, 气流自供气通道经过小孔并进入圆柱形气腔, 再进入轴承间隙形成承载气膜, 最终气流由内、 外环出口流出轴承间隙。 轴承外径Dout为80 mm, 内径Din为48 mm, 小孔长l为0.5 mm, 其余轴承参数取为变量, 范围分别如下: 腔直径D(1.5 mm, 2.2 mm)、 腔深H(0.05 mm, 0.12 mm)、 小孔直径d(0.1 mm, 0.17 mm)、 小孔径向位置R(27 mm, 34 mm)、 气膜厚度h(5 μm, 12 μm)、 供气压力ps(0.3 MPa, 0.65 MPa)。

图1 多孔空气静压支承轴承几何构型Fig.1 Geometry of the aerostatic bearing with multi-orifice type restrictor

由于流场几何关于轴承轴线具有旋转轴对称特性, 故为简化仿真模型, 取1/12 的流场进行建模,边界条件设置如图2 所示。 在小孔入口施加压力入口条件, 压力为供气压力; 出口处为压力出口, 压力为大气压。 在该等分气膜与其余等分相邻的位置设置为旋转周期性边界。 其余轴承面与小孔、 气腔面均设置为无滑移、 不可穿透壁面。 对于圆柱腔小孔节流空气静压轴承, 由于内部射流流动复杂, 存在大量不同尺度漩涡, 因此, 采用湍流k-ε模型进行分析。

图2 等分气膜流场与边界条件Fig.2 The flow field of the divided air film part and the boundary conditions

2 多孔空气静压轴承的位移阻抗性能与参数影响分析

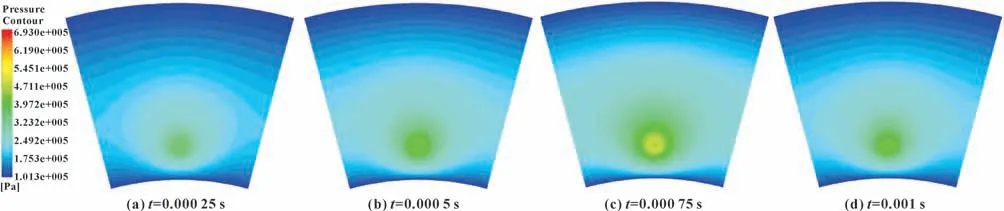

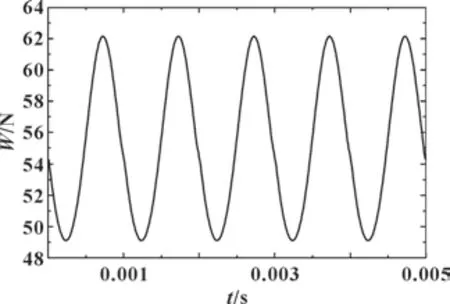

由于挤压膜效应[16], 空气静压支承轴承在外部简谐动载荷的激励下, 其刚度、 阻尼均随激励频率而变化。 其中, 刚度随激励频率的增加而增加, 在频率较小时的增速较缓, 增至某频率时, 开始急剧增加,而在频率继续增加到较高值时, 增速再次放缓。 这是由于在高频外激励的作用下, 气流来不及以相应速度流出气膜, 导致气膜刚性变大而致。 阻尼常随激励频率的增加而减小, 变化规律与刚度相似。 如图3 所示为在简谐位移激励频率为1 000 Hz 时, 利用动网格技术仿真得到的轴承间隙压力分布云图。 可见在一个激励周期(0.001 s) 内, 轴承间隙的压力随时间变化, 在小孔位置压力最大, 由小孔中心向内外两边界逐渐减小, 直至在边界位置降为大气压。 由此, 承载力也随时间产生周期性变化, 如图4 所示, 其中动承载力的时均值等于静承载力, 输入位移激励与输出动载荷间存在相位差, 根据幅值、 相位关系, 即可等效计算气膜刚度、 阻尼并进一步计算系统位移阻抗。

图3 轴承间隙压力云图Fig.3 Pressure contour of the bearing clearance: (a) t=0.000 25 s; (b) t=0.000 5 s; (c) t=0.000 75 s; (d) t=0.001 s

图4 动承载力随时间的变化Fig.4 Variation of dynamic load carrying capacity with time

气膜刚度、 阻尼的计算是轴承动力学性能分析的基础, 然而, 仅考虑刚度、 阻尼, 尚不能全面反映轴承对动载荷的抵抗能力, 还需进一步考虑气膜-被支承件系统的位移阻抗性能。

若将气膜等效为弹簧-阻尼系统, 其中刚度为K,阻尼为C, 则气膜-被支承件系统在频率为ω的外简谐激励下, 其动力学方程可以表示为

位移x具有相同频率, 即:

其中X0为振幅, 将式 (2) 代入式 (1), 则可得:

其中Z为位移阻抗, 其幅值直接反映了动载荷幅值与振幅之比,越大, 则在相同外载荷下振幅越小, 意味着轴承的运转也越稳定。

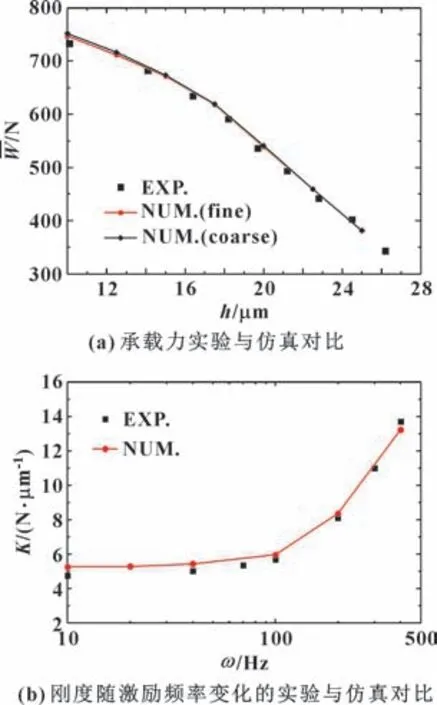

文中采用数值仿真方法计算轴承的位移阻抗与承载力。 为验证仿真的准确性, 选取与文献[7]相同构型的多孔空气静压支承轴承, 获取其在外激励频率为1 000 Hz 时, 时均承载力随气膜厚度的变化规律, 与文献中的实测承载力数据进行对比, 结果如图5 (a)所示。 其中, 为验证网格无关性, 采用了粗、 细2 种网格密度, 细网格在膜厚方向布置的网格数为粗网格的2 倍。 此外, 为直接验证动力学性能计算的准确性, 基于文献[8]中有关气膜刚度随激励频率变化规律的实验数据进行仿真计算, 并对比实验、 仿真结果, 如图5 (b) 所示。

图5 仿真与实验结果对比Fig.5 Comparison between the numerical and experimental results:(a) comparison between the experimental and numerical results of the load carrying capacity; (b) comparison between the experimental and numerical results of variation of the stiffness with respect to excitation frequency

由图5 可见, 数值仿真与实验结果较为吻合, 具有足够的计算精度。 且由图5 (a) 可见, 在两组网格密度下结果误差较小, 可认为仿真具有网格无关性。

为讨论各轴承参数对位移阻抗的影响, 考虑腔直径D、 腔深H、 小孔直径d、 气膜厚度h、 供气压力ps、 小孔位置R以及激励频率ω, 在设计变量范围内建立L64(87) 正交表, 共进行64 组数值仿真采样。 在仿真中使用动网格方法, 向轴承止推面施加正弦位移激励, 并基于输入激励与输出气膜动承载力间的幅值、 相位关系, 等效计算轴承气膜的刚度、 阻尼,其后采用式(3) 计算位移阻抗。 在动网格设置中,采用铺层方法, 每振动周期内设置100 个时间步。完成采样后, 采用径向基神经网络 (Radial Basis Functions, RBF) 模型[16]分别针对位移阻抗和静承载力进行拟合。 响应面法在轴承设计中具有广泛的应用[17], 可用以获取轴承性能的近似分析模型。 拟合中考虑ω的范围为(10 Hz, 10 000 Hz), 根据位移阻抗随频率的变化规律, 考虑lgω进行拟合。 由于静承载力为静力学性能, 故在其拟合中不再考虑激励频率。

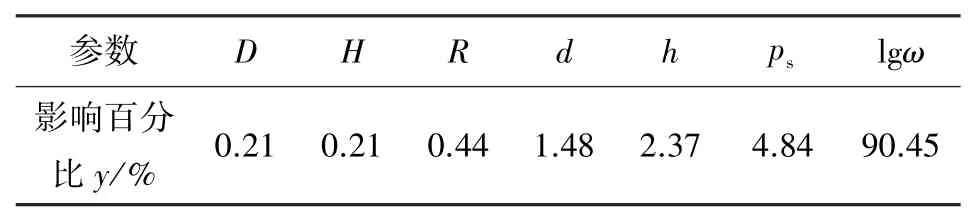

建立近似模型即得到了以轴承参数表示的位移阻抗数学模型。 为对比各轴承参数对位移阻抗的影响,采用PARETO 分析, 讨论参数影响百分比, 结果如表1 所示。

表1 轴承参数对位移阻抗的影响占比Table 1 The effect proportion of bearing parameters on displacement impedance

由表1 可见, 对位移阻抗具有最大影响的是激励频率ω, 由式(3) 也可见, 位移阻抗随激励频率增加而增加, 这是由挤压膜效应所致。 提高外激励频率, 在挤压作用下轴承间隙内的气体无法以相应速度排出, 导致气膜刚性增加, 对外激励的抵抗作用也相应变大。 由于挤压膜效应的主导作用, 激励频率对位移阻抗具有最大的影响, 其影响远超其余参数。 由于位移阻抗随激励频率的增加而持续增大, 意味着气膜对高频, 例如万赫兹以上频率的外载荷, 具有较强的抵抗能力, 因此在设计中, 应当着重提升低频外激励下气膜对动载荷的抵抗能力。 空气静压轴承的自激振动包含微振动与气锤振动, 其激励频率常为千赫兹量级[18-19], 因此, 为削弱自激振动, 仍需提升位移阻抗性能。

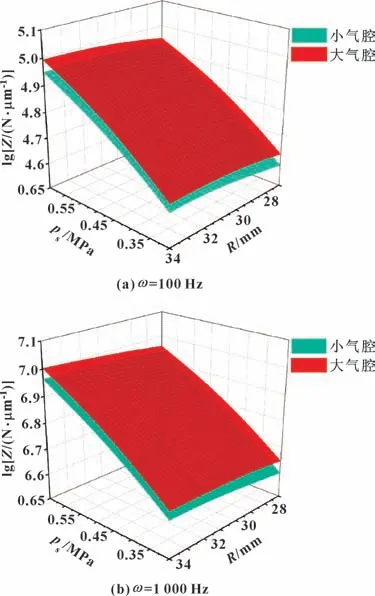

气腔尺寸对位移阻抗的影响较其余因素更小, 这是由于沿环向一圈密排节流孔, 使沿孔环向的压力较大且均匀, 在传统解析计算中甚至假设沿孔环向的压力分布均匀[3]。 为进一步讨论气腔尺寸D、H, 与节流孔径向位置R对位移阻抗的影响, 在小孔直径为0.15 mm、 气膜厚为10 μm 时, 分别选取最小腔尺寸(D=1.5 mm,H=0.05 mm) 与最大腔尺寸(D=2.2 mm,H=0.12 mm), 并考虑激励频率分别为100、1 000 Hz 时, 得到单个等分气膜位移阻抗随供气压力与节流孔位置的变化关系, 如图6 所示。

图6 位移阻抗随供气压力、 小孔位置的变化规律Fig.6 Variation of displacement impedance with air supply pressure and orifice position:(a) ω=100 Hz; (b) ω=1 000 Hz

由图6 可见, 随着气腔容积的增大, 位移阻抗略有增加, 这是由于增大气腔容积可提升轴承间隙的压力, 从而提升了轴承对动载荷的抵抗能力。 在不同的气腔容积、 激励频率与供气压下, 位移阻抗随小孔的径向位置变化平缓, 且不具有单调性, 意味着最优小孔位置需通过优化设计获取。 由图6 还可见, 当供气压增加时, 轴承间隙压力提高, 气膜对外载荷的抵抗能力同时增强, 位移阻抗随供气压的增加而相应增加。

小孔直径、 气膜厚度与供气压力对位移阻抗的影响较气腔尺寸、 小孔位置更大, 为了进一步对其进行讨论, 针对D=2 mm、H=0.1 mm、R=30 mm 的情况, 分别讨论气膜厚度为5、 10 μm, 激励频率为100、 1 000 Hz 时小孔直径与供气压力对单个气膜等分位移阻抗的影响, 如图7 所示。

图7 位移阻抗随供气压力、 小孔直径的变化规律Fig. 7 Variation of displacement impedance with air supply pressure and orifice diameter:(a) ω=100 Hz; (b) ω=1 000 Hz

由图7 可见, 位移阻抗随供气压力的增加而增加, 与图6 所示的规律一致。 在不同的气膜厚度与供气压力下, 位移阻抗关于小孔直径的变化规律不同, 不具有单调性, 单纯增加小孔直径可提升轴承间隙的质量流量, 使挤压膜效应更加显著, 但是小孔直径增加过大也会产生壅塞, 不利于动力学性能的进一步提升。 当气膜厚度更小时, 位移阻抗更大, 这是由于在小气膜厚度下, 气容更小而压力更大, 动力学参数对频率的变化更敏感, 由挤压膜效应导致的气膜刚性随激励频率的增加更大, 导致位移阻抗更大。

在工程设计中, 需要提升轴承对动载荷的抵抗能力, 由于轴承参数对位移阻抗的影响具有非单调性,因此, 需引入参数优化设计, 获取使轴承动力学性能最优的参数组合。

3 以消除气锤振动为目标的轴承动力学性能优化

为削弱气锤振动, 进行动力学性能优化以提升轴承抵抗动载荷的能力。 气锤振动的产生与轴承气腔的容积密切相关, 气腔容积较大时更易于引起气锤振动, 因此, 在设计中一般要求气腔容积占轴承间隙总容积的比例应为2%~10%[12]。 但气腔太小,又会削弱承载力等静力学性能, 故权衡考虑, 文中取5%作为优化约束。 由实验已知, 相同参数范围下多孔节流空气静压轴承气锤振动的频率处于500 ~1 000 Hz[18], 因此, 在优化设计中着重提升该频率范围内被支承件-气膜系统的位移阻抗以削弱气锤振动。

优化设计的数学模型如式(4) 所示。

式中:Z为位移阻抗;Vc为气腔容积;V为轴承间隙总容积;Wload为给定负载;x为设计变量向量;E为设计域。

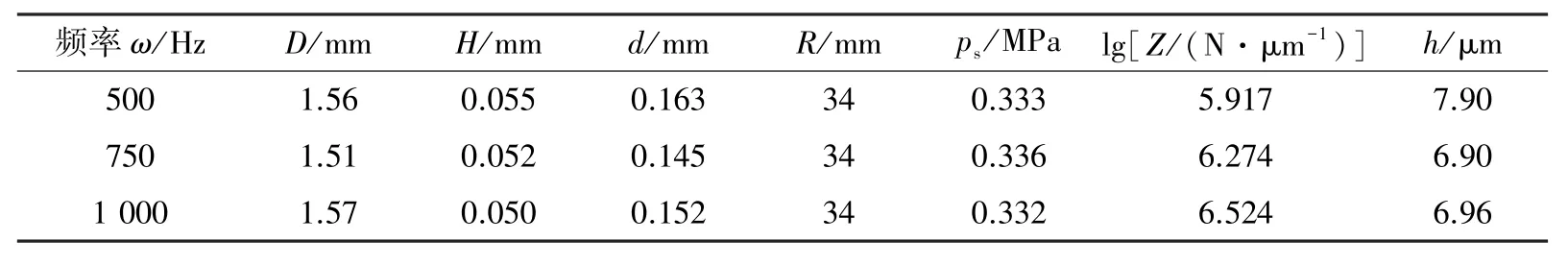

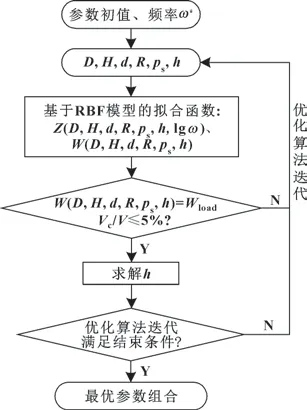

其中各变量范围如前文所述。 优化设计的目的为在给定负载下, 寻求在某特征频率ω*下满足气容比例要求且使位移阻抗最大的轴承参数组合。 文中在特征频率分别为500、 750 与1 000 Hz 下, 针对负载为32 N 的工况进行优化设计。 优化结果见表2, 其中气膜厚随负载变化, 在优化设计中采用多岛遗传算法。优化设计流程如图8 所示。

表2 不同特征频率下参数优化设计结果Table 2 Parameter optimization design results under different characteristic frequencies

图8 优化设计流程Fig.8 Flow of the design optimization

由表2 中优化结果可见, 在参数设计范围内, 小孔直径未达到上下限, 而小孔的径向位置达到上限,意味着小孔布置在离轴承中心较远时位移阻抗更大。三组优化中腔直径与腔深均趋于变量下限, 故气腔容积均小于轴承间隙总容积的5%, 满足以消除气锤振动为目的的气腔容积设计要求。 优化设计使位移阻抗达到了最大值, 提升了轴承对相应频率动载荷的抵抗能力。

4 结论

(1) 轴承参数对位移阻抗具有直接影响。 相比而言, 外激励频率、 供气压力、 气膜厚度、 小孔直径对位移阻抗的影响大于孔的径向位置以及腔尺寸。

(2) 在外激励频率较大时, 位移阻抗相应较大,意味着气膜可以有效抵抗高频动载荷。 但为了削弱具有千赫兹频率量级的自激振动, 仍需在优化设计中提升位移阻抗。

(3) 为削弱轴承的气锤振动, 需要在振动频率范围内提升轴承被支承件-气膜系统的位移阻抗性能, 使系统能够更加有效的抵抗相应频率范围内的动载荷激励。