复合节流式静压气体轴承静态特性分析*

郭 政 齐向阳 卢 然 马文竹

(天津工业大学机械工程学院 天津 300387)

近年来,超精密加工技术已广泛应用于光学功能表面和半导体器件的机械加工,其表面形貌精度达到纳米级。气体静压轴承具有运动精度高、几乎无摩擦、运行时间长等优点,已作为关键支撑功能部件成功应用于超精密机床。由于气体轴承普遍存在承载力和刚度较低的问题,限制了其应用于承重力大、精度高等场合。气体轴承的节流形式是影响轴承性能的关键因素之一,国内外学者对此开展了大量的研究。

李树森等[1]对比分析简单孔节流与环形孔节流轴承的刚度大小,发现简单孔节流轴承具有较大的刚度。PARK和KIM[2]设计了一种带有新型槽限流器的空气滑动轴承,实验得出不等间隙槽轴承比传统的槽限位轴承具有更好的性能。BELFORTE等[3]研究了多孔介质的渗透性,从实验和理论上证明了多孔介质的粒径对其孔隙阻力的影响程度。侯予等人[4]利用Fluent软件对环形小孔节流气体静压止推轴承进行承载力数值分析,发现气膜间隙较大时节流孔出口处有压力陡降现象。DU等[5]研究了带有均压槽的空气静压滑动轴承的性能,得出了槽长、槽深、槽的位置和布置对承载力和刚度的影响。ISE等[6]提出了一种沿轴向带有矩形槽的空气静压径向滑动轴承。实验证明,这种新型槽不仅有助于提高轴承刚度,而且可以消除22 000 r/min以上高转速下的涡动振动。CUI等[7]的研究表明,周向波纹度、锥度、凹凸度等制造误差对多孔气体静压径向滑动轴承静态特性有显著影响。程志勇等[8]基于有限差分法借助MATLAB编程对小孔节流静压气体轴承气膜流场计算,得出不同参数对承载力影响不同。罗舒元等[9]设计了一种与气膜间隙同数量级的微孔节流器,发现微孔节流器相对于环面节流器在节流孔出口边缘处速度和压力变化较为平缓。李树森和王成成[10]在径向静压气体轴承上开设轴向微通槽,通过对比分析矩形、三角形和椭圆形3种截面微通槽对承载力和刚度的影响,得出矩形截面微通槽对提升轴承承载力和刚度效果最佳。王婷等人[11]在气体轴承上分别设计直线型、双弧形和X形3种均压槽结构,仿真分析气膜压力分布和承载性能,对比得出直线型具有最佳的承载性能。赵晓龙等[12]提出一种弹性均压槽气体静压轴承,基于气固耦合分析表明,供气压力、 均压槽宽度和节流孔直径对弹性均压槽空气静压轴承承载力和刚度的影响较大。李树森等[13]提出了人字槽小孔节流静压气体轴承,证明不同转速、不同偏心率下人字槽小孔节流提高了气体轴承的承载能力。赵琪等人[14]分析了轴承倾斜状态对人字槽径向气体轴承性能的影响,结果表明,轴颈偏斜距离变化对轴承静态和动态性能影响很大,偏斜角度对轴承性能影响很小。

卢志伟等[15]结合小孔节流和多孔质节流的优缺点,提出一种具有多孔集成节流器的空气静压轴承,在原有单一节流的基础上极大提高了轴承的静态特性。而李运堂和张方方[16]在结合孔式节流和多孔材料节流的基础上提出复合节流式轴承,结果表明,复合节流式轴承稳定性要优于单一孔式节流。唐志文等[17]提出了在狭缝进气的基础上结合带有三角形均压槽的气浮支承结构,研究表明,均压槽结构尺寸对狭缝气浮支承承载力和刚度有显著影响。

随着高精度的趋势发展,单一小孔、狭缝、均压槽、均压腔的节流方式已难以满足支承性能的要求[18],复合节流形式将成为提升轴承支承性能的主流方式。本文作者结合孔式节流结构简单、不易堵塞,表面节流槽结构稳压、均压作用良好的优点,提出以孔式节流结构为基础,配合开设表面节流槽结构的复合节流式气体静压止推轴承,并与原孔式节流结构进行对比,进而研究孔式节流参数和表面节流槽参数对轴承静态特性的影响。

1 复合节流式静压气体止推轴承理论分析

1.1 物理模型的建立

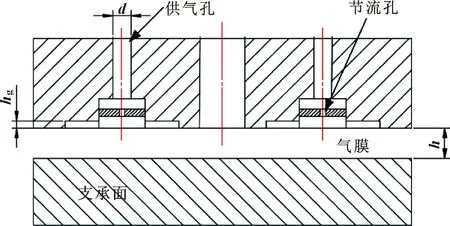

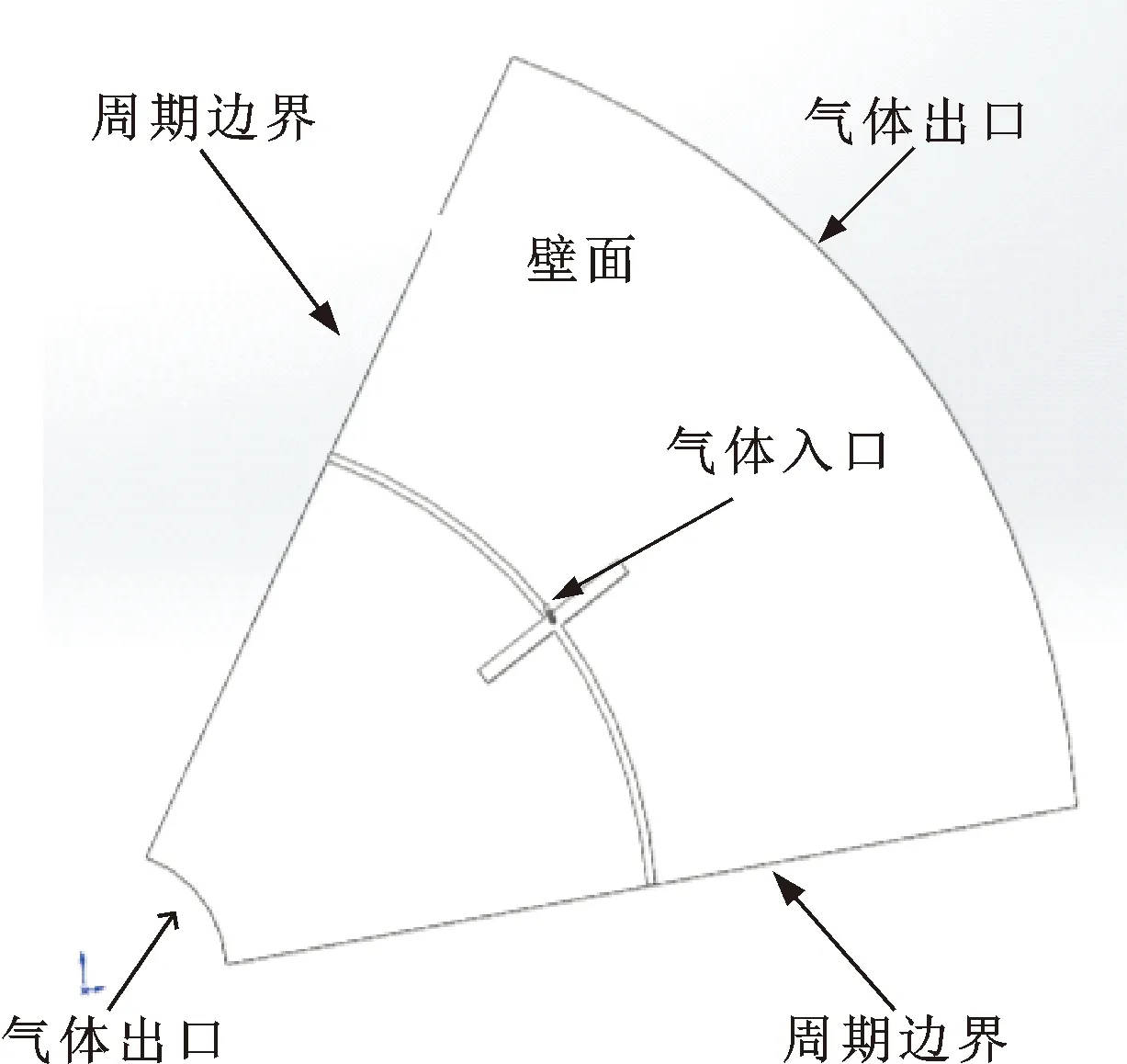

研究的普通孔式节流和复合式节流结构分别如图1、2所示。

图1 普通孔式节流剖视图

图2 复合式节流剖视图

1.2 气体润滑控制方程

标准状况的Reynolds方程[19]为

式中:p为气膜压力;h为气膜厚度;u、v分别为x和y方向的速度分量;η为气体动力黏度;t为时间。

静压气体轴承承载力方程为

式中:p1~p4为由内径到外径中有槽区与无槽区的压力;积分上下限为各区间的划分。

根据静刚度定义,可采用差分法计算轴承刚度,即静压气体轴承刚度方程为

式中:ΔW为承载能力变化量;Δh为对应的气膜厚度变化量。

2 静压气体轴承三维建模及仿真环境设置

2.1 三维建模及网格划分

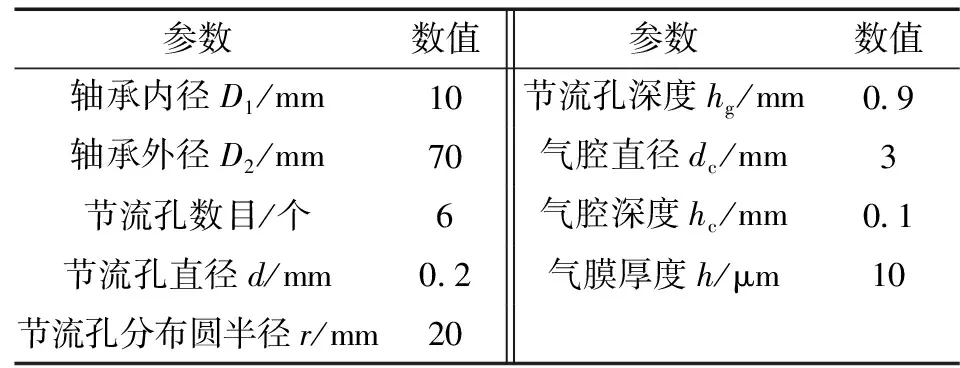

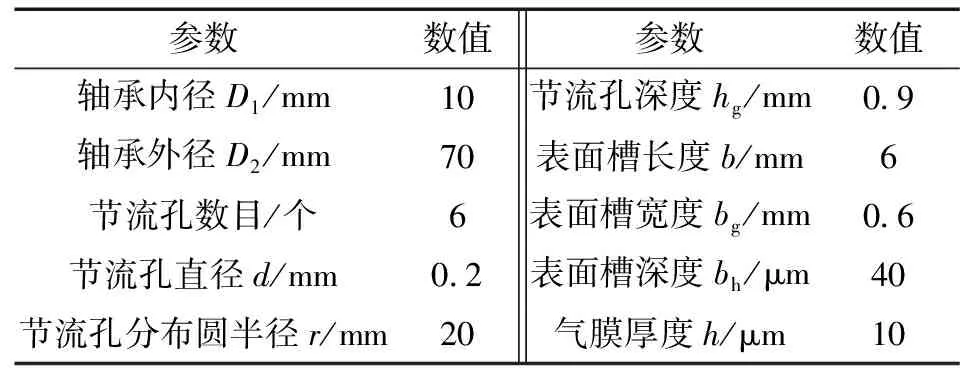

为了提高网格的质量以及计算速度,分别取普通孔式节流和复合式节流整体结构的1/6进行建模和网格划分。轴承设计参数列于表1、表2。

表1 普通孔式静压气体轴承参数

表2 复合式静压气体轴承参数

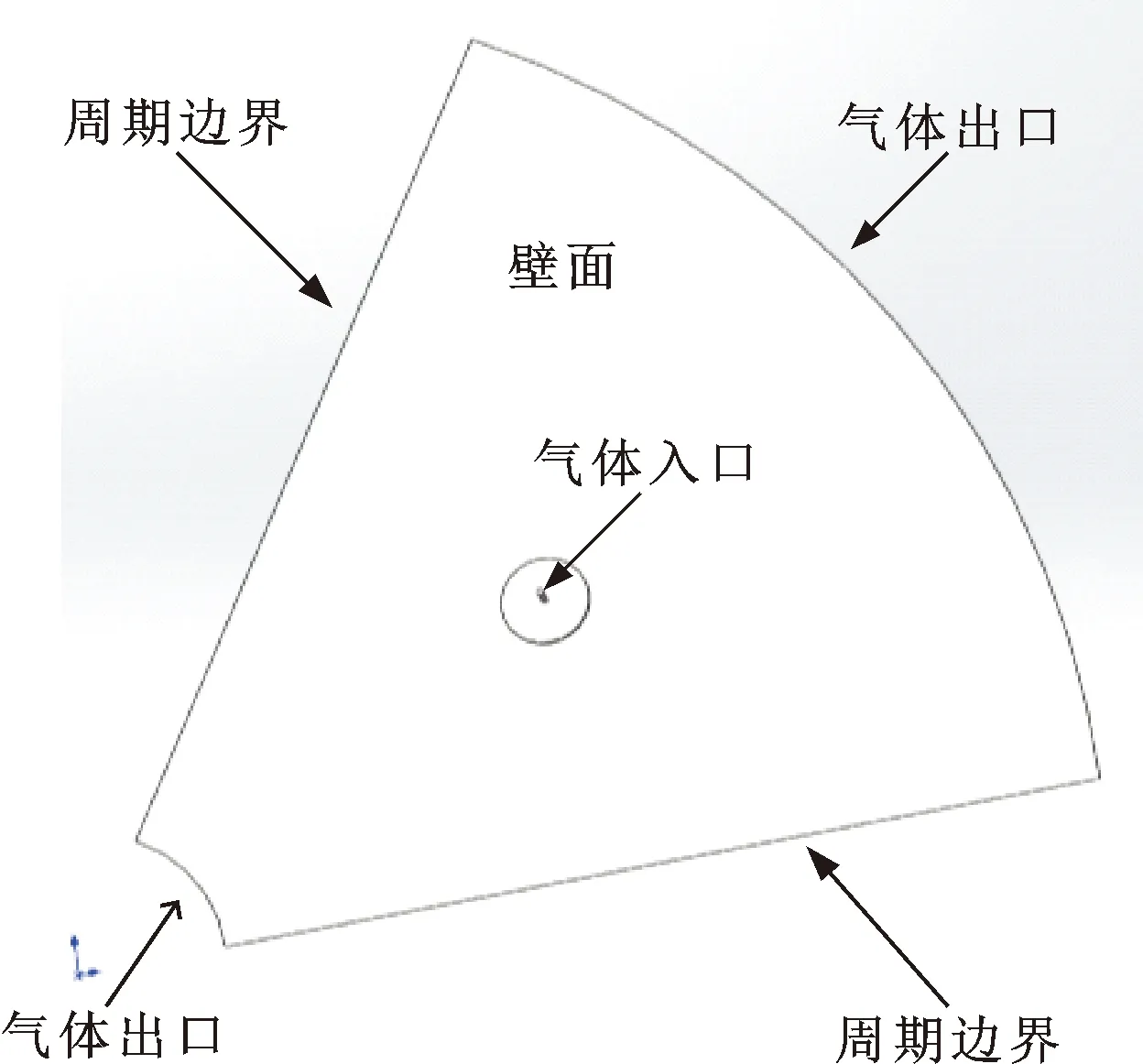

首先采用SolidWorks分别对普通孔式以及复合式轴承进行三维建模(见图3、图4),后导入ICEM中进行网格划分。如图3和图4所示,气体从压力进口进入,经过节流器后产生压降,在轴承与被支承面之间形成具有一定承载力和刚度的气膜,最终气体从气体出口流出。

图3 普通孔式节流轴承1/6三维模型

图4 复合式节流轴承1/6三维模型

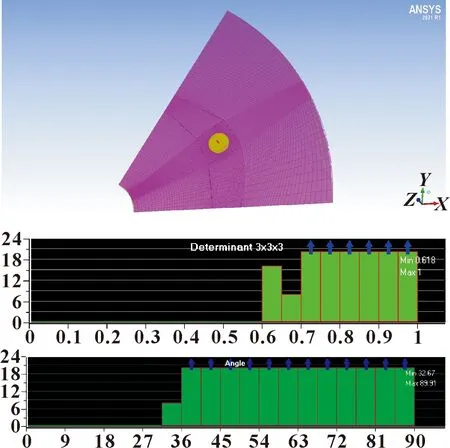

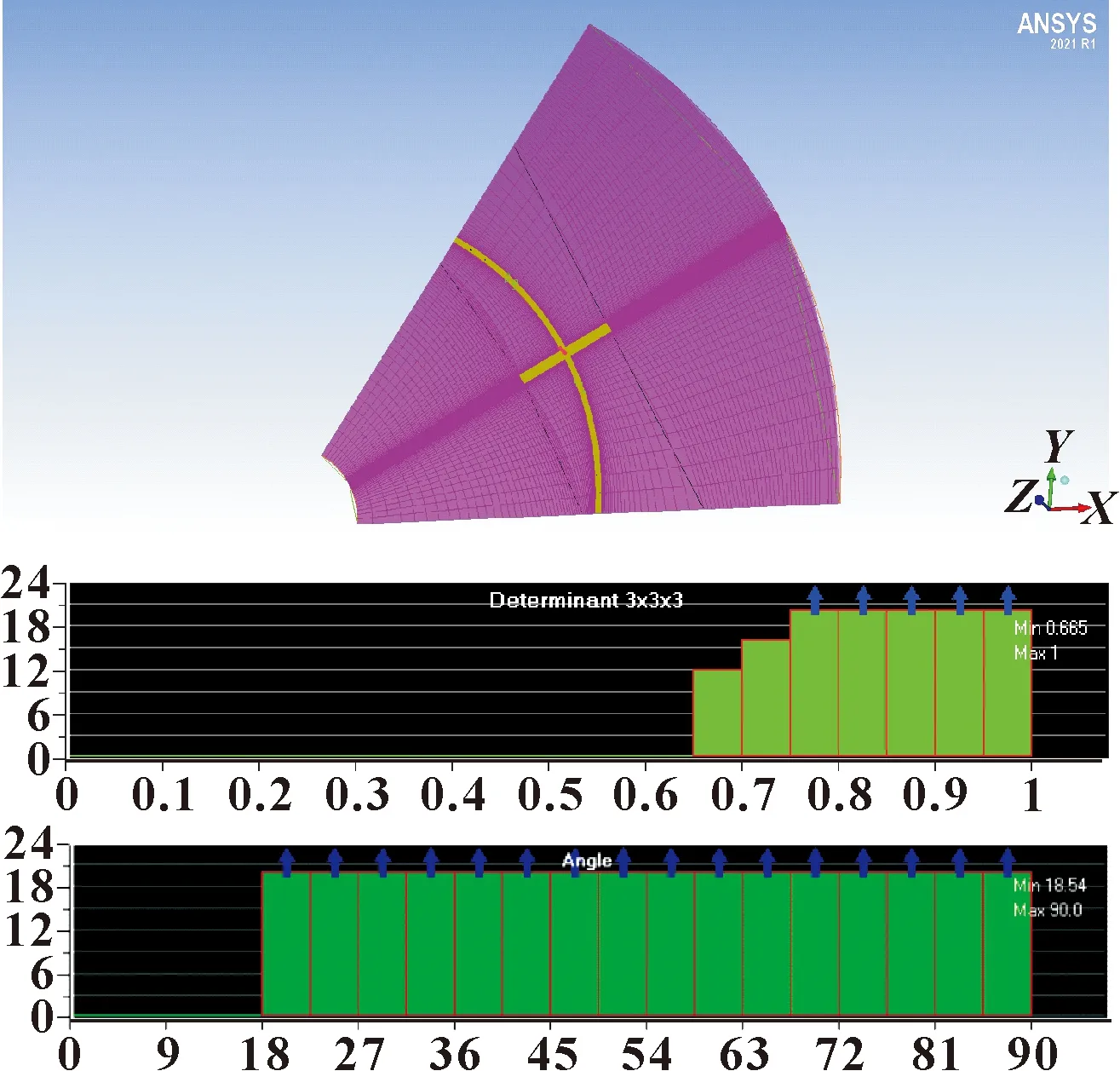

为解决因结构尺寸与气膜尺寸相差数量级较大以及节流孔与节流槽处结构形式复杂等问题,文中采用由下向上O形划分网格方法(见图5、图6),合理布置节点的疏密程度,即可提高网格的质量,又可以将网格数目限制在理想范围内从而提升计算收敛的速度。通过检查网格的3×3×3行列式,范围在0~1之内,且大于0.6为较好,再通过检查网格的角度检查,符合角度值在18°以上,满足计算要求。

图5 普通孔式轴承网格划分以及网格质量

图6 复合式节流轴承网格划分以及网格质量

2.2 Fluent仿真环境

为了方便求解,需做出如下假设:(1)气体黏度对压力变化不敏感,气体黏度为1.79×10-5Pa·s;(2)气体润滑非常接近于等温状态,温度设为300 K;(3)静压气体轴承气体流入质量与气体流出质量相等。设置气膜压力入口为0.5 MPa,压力出口为标准大气压,压力出入口温度设置均为常温300 K,由于只计算整体模型的1/6,故将两侧壁面设置为旋转周期边界,其余面为壁面。

2.3 Fluent求解器设置

求解气模内流场参数时,采用基于压力的三维双精度分离求解器,计算模型采用湍流k-ε模型,方程组采用Simple算法,离散格式为二阶迎风格式,参考压力为101 325 Pa。其中k-ε模型的标准方程为

式中:k为湍动能;ε为耗散率;ui为时均速度;μt为湍动黏度;σk和σε分别是湍动能k和耗散率ε对应的Prandtl数;Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由于浮力引起的湍动能k的产生项;YM代表可压湍流中脉动扩张的贡献;C1ε、C2ε、C3ε为经验常数;Sk和Sε是用户定义的源项。

其他参数为默认值。根据经验计算残差设定为10-6较为准确,总迭代步数为1 000,观察残差曲线判断是否收敛。

3 静压气体轴承仿真结果分析

3.1 普通孔式节流与复合节流对比

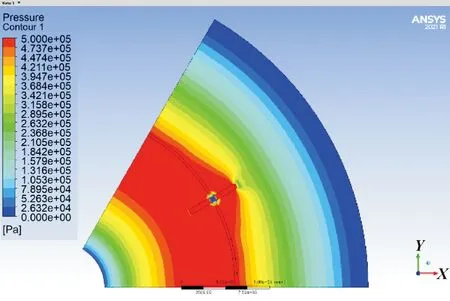

文中首先在相同的供气压力0.5 MPa下对比了普通孔式节流和复合式节流的压力云图,如图7、图8所示。对支承面进行压力积分可得到承载力,进而对承载力求微分可获得刚度,如图9、图10所示。

图7 普通孔式节流轴承流场压力分布

图8 复合式节流轴承流场压力分布

图9 普通孔式节流和复合式节流轴承承载力比较

图10 普通孔式节流和复合式节流刚度比较

对比图7、8可以看出,复合式节流因为有表面槽二次节流的存在,压力从小孔出来后不会迅速下降,而是有一个压力相对稳定的均压阶段,进而可提升气体静压轴承的承载力和刚度。

对比图9和图10中2种结构轴承的承载力和刚度,可知随气膜厚度增大,2种结构轴承的承载力均呈现降低的趋势,而刚度则是呈现先增大后减小的趋势。在h=6 μm时,复合式节流轴承的承载力相较于普通孔式节流轴承的承载力提高了331 N,刚度则提高了11 N/μm。

3.2 节流孔数目对轴承静态特性的影响

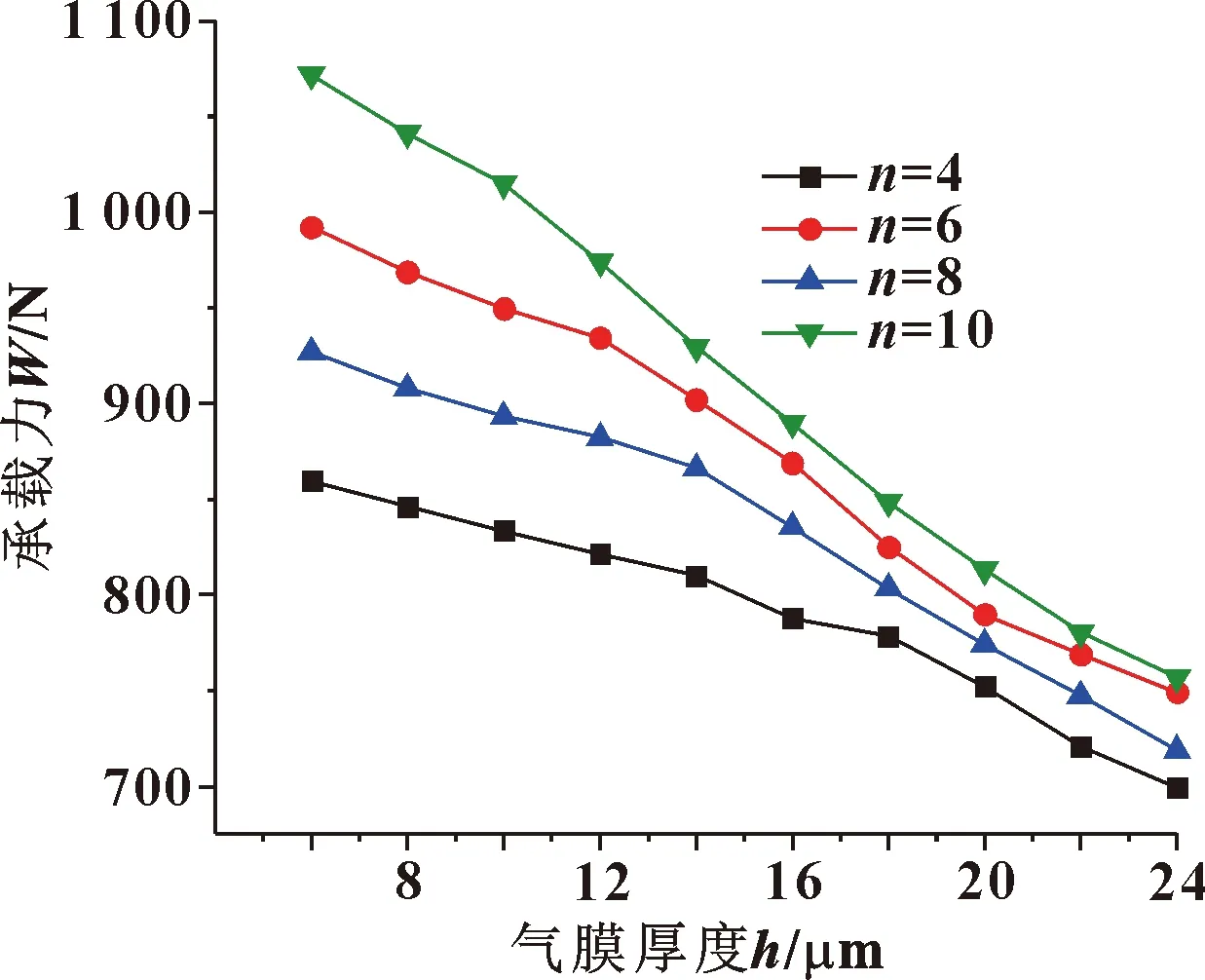

首先研究节流孔数目对轴承承载力和刚度影响,设定节流孔数目为4、6、8、10,其余参数依据表2中不变。

图11、图12示出了不同节流孔数下承载力和刚度随气膜厚度的变化曲线。从图11可以看出,轴承承载力随着节流孔数目的增加而增大,在气膜间隙较小时较为显著,但在气膜间隙较大时增加孔数对承载力提升不明显反而会增加耗气量。从图12可以看出,随着节流孔数增加,刚度的峰值出现在气膜厚度为14~18 μm之间,整体呈现出随气膜厚度增加而先增大后减小的趋势。

图11 不同节流孔数下承载力随气膜厚度的变化

图12 不同节流孔数下刚度随气膜厚度的变化

3.3 节流孔直径对轴承静态特性的影响

设定节流孔直径为0.12、0.16、0.20、0.24 mm,其余参数依据表2中不变,研究孔径变化对轴承承载力和刚度的影响,结果如图13和图14所示。由图13可见,轴承承载力在气膜厚度增加时逐渐下降;相同气膜厚度下,孔径的增加会使得承载力增加。由图14可见,随气膜厚度的增加,刚度曲线均表现出先上升后下降的趋势;当气膜厚度处在14 μm以下时刚度与孔径增加呈负相关,气膜厚度大于16 μm时才呈现出正相关的趋势。

图13 不同节流孔孔径下承载力随气膜厚度的变化

图14 不同节流孔孔径下刚度随气膜厚度的变化

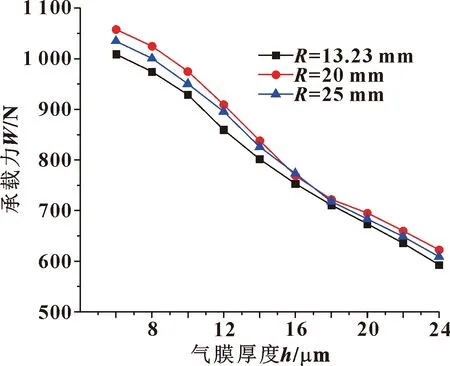

3.4 节流孔分布圆半径对轴承静态特性的影响

研究节流孔分布圆半径对轴承承载力和刚度的影响时,依据公式(5)半径取值13.23、20、25 mm,其余参数参照表2。

不同节流孔分布圆半径和气膜厚度下轴承承载力变化如图15所示。可见,3种半径对应的承载力变化趋势相同,皆呈现随气膜厚度增加而逐渐减小的趋势。不同节流孔分布圆半径和气膜厚度下轴承刚度变化如图16所示。可见,轴承刚度呈现出先上升后降低的变化趋势,刚度峰值在膜厚为14 μm时取得。分析得出,节流孔分布在轴承内外径的1/2处时有较大的承载力和刚度。

图15 不同节流孔分布圆半径下承载力随气膜厚度的变化

图16 不同节流孔分布圆半径下刚度随气膜厚度的变化

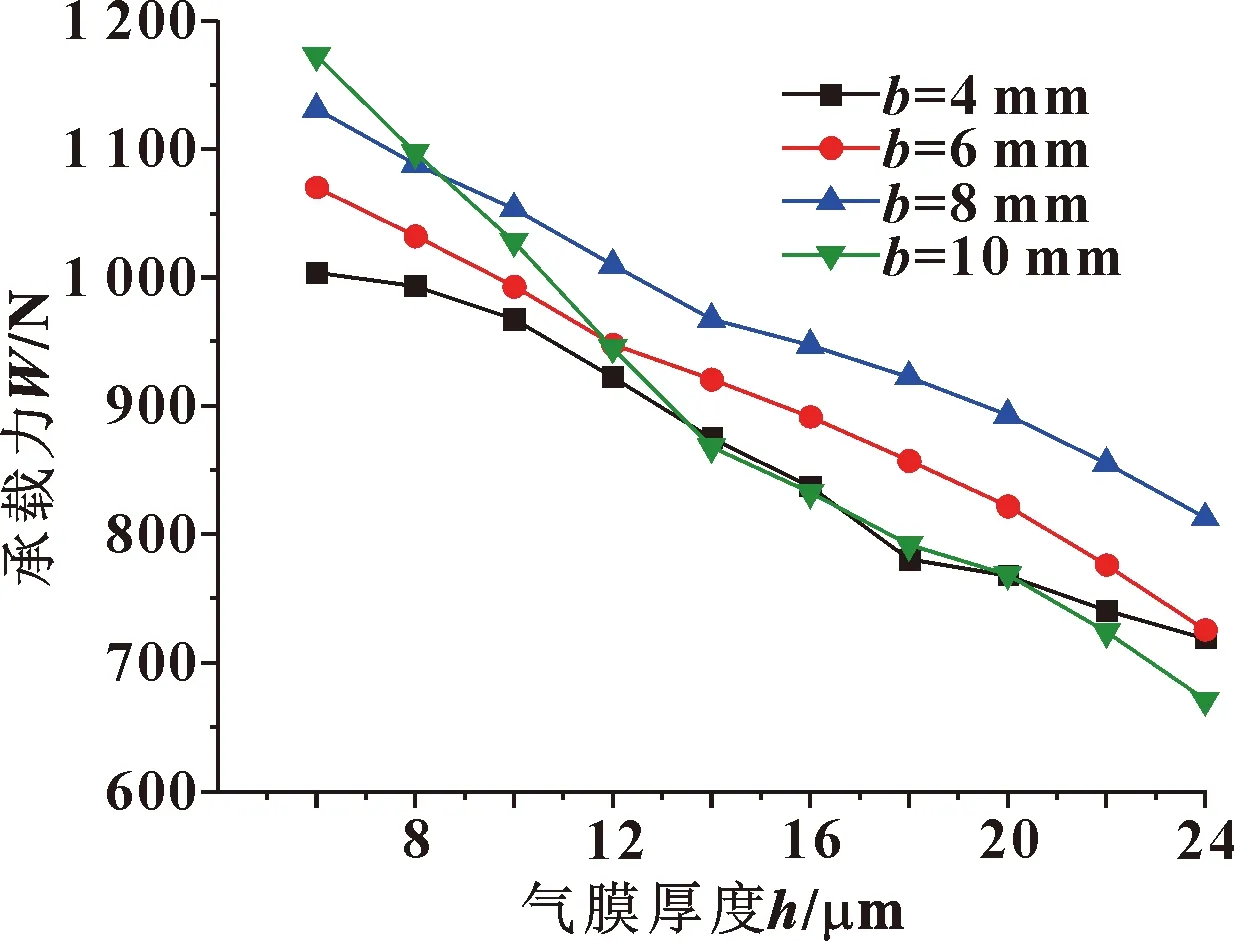

3.5 表面槽长度对轴承静态特性的影响

研究表面槽长度对轴承承载力和刚度的影响时,设定表面槽长分别为4、6、8、10 mm,其余参数参照表2。

图17所示为不同槽长与气膜厚度下的承载力曲线,可见气膜厚度增加可使其承载能力均降低。气膜厚度较小时,轴承承载力提升明显,同时当槽长小于8时,承载力与槽长的关系为正相关。槽长过大会导致承载力随着膜厚增加而急剧降低,原因在于槽长过大接近轴承内外圆边缘处,压力流失速度较快。图18所示为不同槽长与气膜厚度下的刚度变化曲线,可见当气膜厚度相同时,刚度随槽长增加而增大,而随膜厚的增加,刚度整体呈现先增大后减小的趋势;然而当气膜厚度较大时,槽长越大,其对应的刚度下降速度越快。

图17 不同表面槽长度下承载力随气膜厚度的变化

图18 不同表面槽长度下刚度随气膜厚度的变化

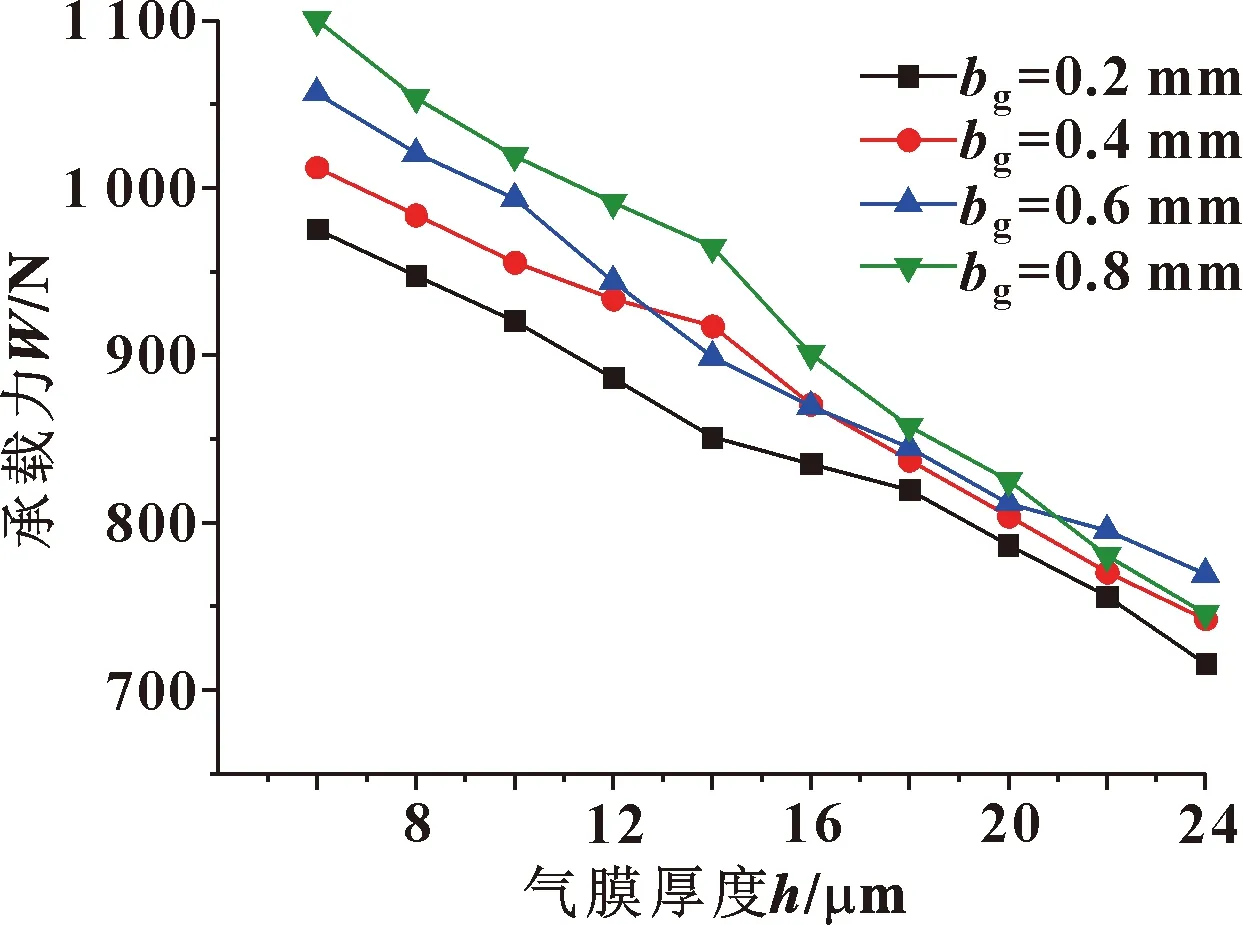

3.6 表面槽宽度对轴承静态特性的影响

设定表面槽宽度为0.2、0.4、0.6、0.8 mm,其余参数依据表2,通过改变周向和径向槽宽探究其对轴承承载力和刚度的影响。图19所示为不同槽宽度与气膜厚度下的承载力曲线。可见,槽宽的增加可提升轴承承载力,但在气膜厚度较大区间内,提升效果不明显,故若想通过改变槽宽来提升承载力,应避免在气膜间隙较大的区间范围,否则会过多增加耗气量,得不偿失。图20所示为不同槽宽与气膜厚度下的刚度变化曲线。可见,静压气体轴承刚度随气膜厚度增加先增大后减小,最大槽宽的刚度曲线最高,但在较大气膜间隙下,下降速率越快。

图19 不同表面槽宽度下承载力随气膜厚度的变化

图20 不同表面槽宽度下刚度随气膜厚度的变化

3.7 表面槽深度对轴承静态特性的影响

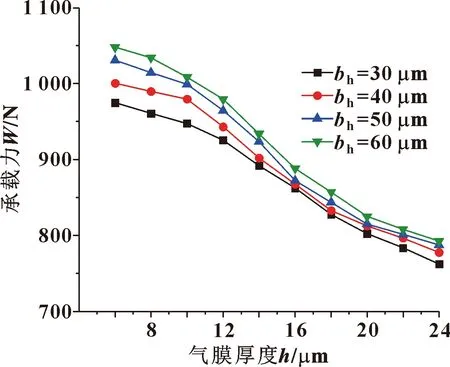

分别改变表面深度为30、40、50、60 μm,其余参数依据表2,探究表面槽深度对轴承承载力和刚度的影响。图21所示为不同槽深度与气膜厚度下的承载力变化曲线。可见,气膜厚度较小时,槽深增加有效提升了承载能力,原因在于气膜间隙较小时,由于表面槽深度与气膜间隙相差很大,表面节流起到了很好的提升作用。但气膜厚度较大时,结果相反。图22所示为不同槽深度与气膜厚度下的刚度变化曲线。刚度曲线呈现随气膜厚度增加先上升后下降的趋势,槽深不宜过大,原因在于槽深过大,气腔容积越大,易发生气锤震动,造成轴承失稳。

图21 不同表面槽深度下承载力随气膜厚度的变化

4 仿真方法可靠性分析

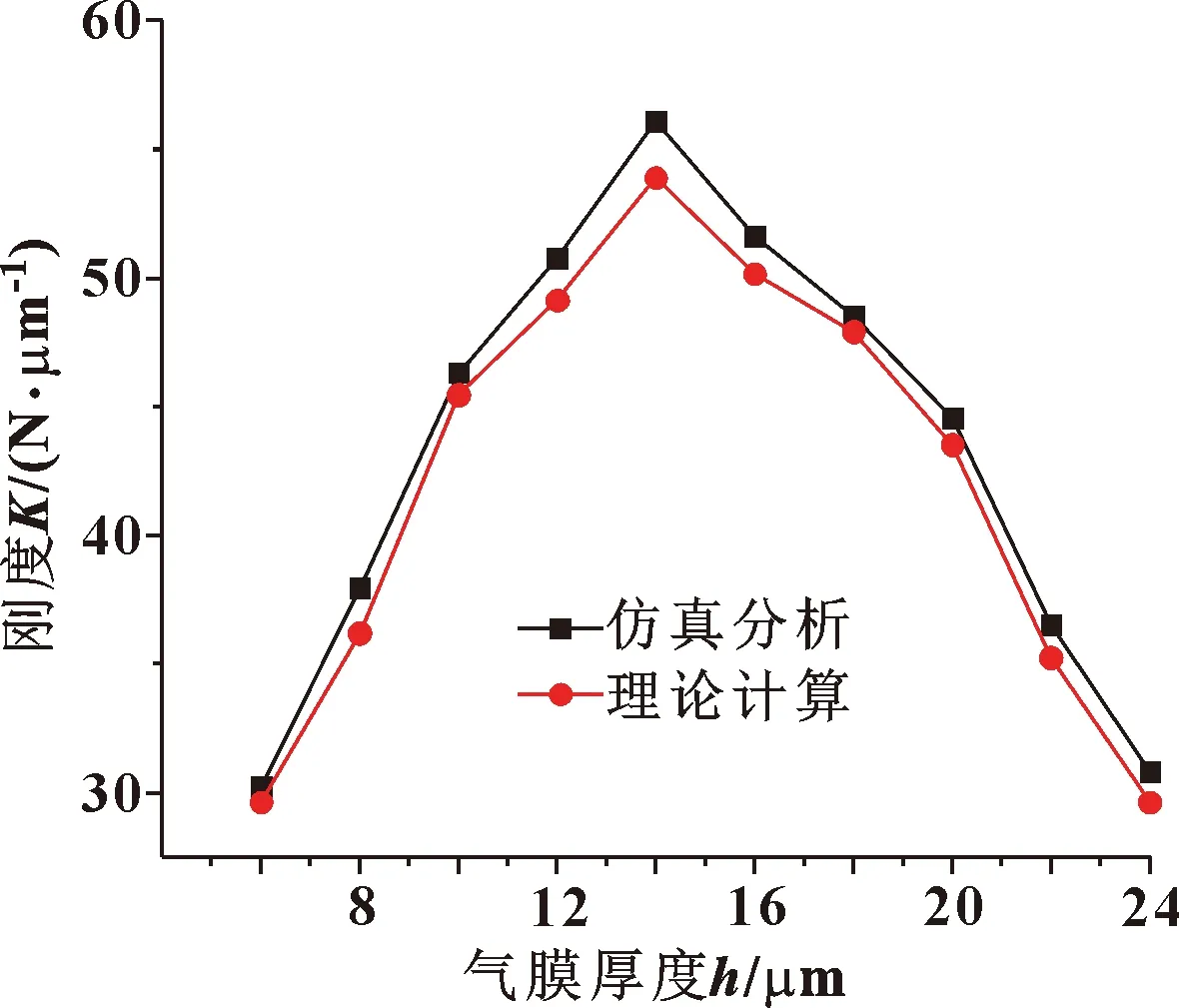

为了验证文中仿真方法的可靠性,利用Matlab软件对简化后的雷诺方程进行求解,进而求解出承载力和刚度。依据表2参数进行理论计算,结论计算结果与仿真结果对比如图23和图24所示。承载力和刚度的理论计算结果与仿真结果大体趋势基本吻合,在局部数值上稍有偏差,其中承载力最大误差为3.1%,刚度最大误差为3.9%,结果在误差范围之内,因此文中仿真方法具有可靠性。

图23 理论计算与仿真分析的承载力对比

图24 理论计算与仿真分析的刚度对比

5 结论

(1)以普通孔式节流为基础,配合表面槽节流的复合式节流静压气体轴承,在一定气膜厚度下实现了承载力大、刚度高、稳定性强的性能。

(2)利用Fluent流体仿真对比分析了普通孔式和复合节流式的静态特性,以及分析孔式节流参数和表面槽参数对静压气体轴承承载力和刚度的影响。结果表明:增加节流孔数、节流孔直径、节流孔分布圆半径有利于增加轴承承载力,在气膜厚度较小时,增加节流孔数、减小节流孔直径有利于增加轴承刚度;在气膜厚度较小时,增加表面槽长、槽宽、槽深有利于增加轴承承载力,增加表面槽长和槽宽、降低槽深有利于增加轴承刚度。

(3)通过理论计算验证了Fluent仿真结果的正确性,为复合节流式静压气体轴承的研究提供了一定的参考价值。