基于真空吸附的机顶盒壳体夹具优化设计

梁柱彬,黄仲庸

1. 东莞市德勤教育科技有限公司 广东东莞 523000

2. 东莞市高技能公共实训中心 广东东莞 523000

1 序言

机顶盒是一种终端装置,其发展与电视技术的发展息息相关[1]。随着电子与信息技术的迅速发展,多功能增值业务开发和应用不断进步,导致作为接入设备的机顶盒发展趋势呈现材料多样化、结构紧凑化的特点,机顶盒精度要求和制造难度也随之提高。机顶盒是现代生活中常用的产品,该类产品尺寸适中,市场需求量大[2]。通过引进自动化设备代替部分操作人员的工作,改进加工方案,能降低生产成本,从而提高生产效率,并确保产品质量。引入夹具是有效的手段,本文主要对夹具设计、加工工艺、夹紧结构和达到产品加工合格率等几个方面进行说明,为薄壁壳体类零件夹具设计提供参考。

2 产品的工艺分析

2.1 机顶盒工艺要求

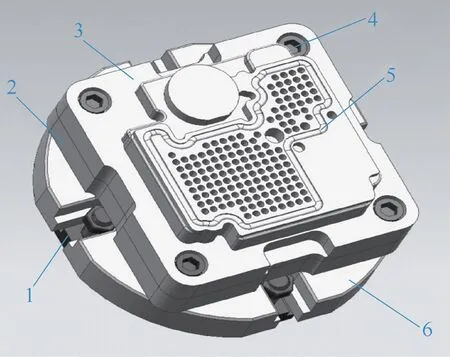

机顶盒为批量件,材料为AL-6063,该材料屏蔽性好、防静电、抗辐射,即使在湿度较大的环境下也不易生锈腐蚀。机顶盒结构如图1所示,外形尺寸96mm×96mm×13.5mm,外观设计规则,没有复杂曲面,要求外观完整无破损,内部结构以台阶位为主,孔系多,制造精度要求高,加工工艺较多。机顶盒比较薄,加工时容易变形,周边材料厚度为2mm,最薄处的正面薄壁厚度只有0.8mm。考虑到装夹和外观要求,确定机顶盒加工工序为:机顶盒反面加工→机顶盒正面加工→机顶盒侧面加工。

图1 机顶盒结构

2.2 机顶盒工艺难点

此产品的工艺难点有两个,第一个为侧面四边的几何公差,加工后工件的公差要求为平行度0.01mm,平面度0.01mm,垂直度0.01mm,容易超差。第二个难点为平板的尺寸公差,最薄处0.8mm的公差要求是上偏差+0.05mm、下偏差-0.02mm,平面允许形变要求是上偏差-0.15m m,下偏差-0.25mm,加工正面薄壁时受切削弹性变形作用,加工面整体尺寸精度产生超差,对产品整体精度和质量造成影响。

3 夹具设计

3.1 夹具设计思路

考虑批量生产的要求,加工中采用气动夹具进行装夹,采用真空吸盘通过负压吸附的原理施加夹紧力进行固定加工。机顶盒几何公差要求苛刻,厚度较薄,易变形。若需保证机顶盒加工后达到合格要求,则需慎重考虑吸附力对产品变形的影响,其影响与作用点和作用方向有关。先判断设计夹具的支承点、定位点和夹紧点是否满足所有的约束条件,再计算出吸附力在切削时是否满足薄壁处允许形变要求,进而制定一款快速装夹的夹具。

3.2 吸附力的原理

真空吸盘使用时,切削受力情况如图2所示。其中F0表示切削力(N),F1表示工件所受垂直方向压力(N),S1为真空吸力的吸附面积(mm2),S2为工件与真空吸盘的接触面积(mm2)。吸附力F1=(Pa-P)S1,其中Pa为大气压强(MPa),P为真空吸盘抽空力压强(MPa)。按工件与真空吸盘吸附面积S2为接触面积考虑,由于接触面属于精加工面,静摩擦系数0.15,得出摩擦力为0.15F1。工件切削时,切削力F0小于由F1产生的S2面上的摩擦力时,才能达到加工精度要求。当真空吸盘的真空度达到一定程度时,吸附力的大小只取决于吸附面积S1的大小。真空吸盘在真空时,吸附力与接触面积S2无关,因此真空吸盘设计时抽气孔要合理均匀,使吸附面积S1>接触面积S2[3]。

图2 机顶盒切削受力情况

3.3 吸附力的计算

根据吸附力的计算公式,结合产品的实际情况,得到公式

其中F0为100N,Pa为1.01MPa,d为吸附孔的直径3mm,n为孔的数量150。将数值代入公式,计算可得理想吸附压强P为0.38MPa。

3.4 夹具优化

产品加工后的几何公差没有达到要求,经过反复测试,无论改变加工方法,还是改变切削量范围,都无法达到要求。既然切削力无误,则考虑吸附力出现误差的可能性。由于产品反面特征的原因,真空吸盘的孔位无法均匀分布。夹具优化前是采用4个气缸使吸附力均匀吸附工件,如图3a所示,加工中出现摆动现象[4]。夹具优化后是以中心位为真空吸盘抽空力作用点,以此来解决加工中出现摆动的问题,优化后产品(见图3b)达到合格要求,见表1。

表1 优化前后公差对比 (单位:mm)

图3 机顶盒夹具

夹具优化设计中既要考虑减少企业额外设备投入的需求,也要满足批量生产高效率的需要[5]。由于产品的反面特征复杂,几何公差要求高,为了达到加工要求,真空吸盘加工要求也相对高[6]。考虑到真空吸盘的加工将使企业增加成本,因此第二工序与第三工序进行夹具共用优化,如图3b所示。优化后,装卸工件时十分简单方便,真空吸盘停止工作后,接触面形成“分子黏着”现象,利用压缩空气“出”与“入”防止工件划伤的情况。

3.5 夹具结构

夹具设计结构采用了吸附力的方式来解决薄壁处加工后变形情况[7],如图4所示。

图4 机顶盒夹具示意

夹具主要由两大部分组成,分别是吸紧部分、定位部分,包括连接板、真空吸盘、螺母、橡胶圈、4轴装夹板和T形块组。真空吸盘是工件定位部分,真空吸盘、橡胶圈是工件加工时用来减少变形量的,属于吸紧部分,连接板、螺母和4轴装夹板是辅助功能部件,4轴装夹板是为了三工序操作方便稳定、减少调试工序、提高装夹速度、降低生产成本及降低劳动强度[8]。

3.6 夹具的定位与装夹

工件与夹具外形贴合面进行快速定位装夹,利用吸附力保证定位的稳定性,有足够的承载能力,通过压力的大小来控制夹持力度(依据“基准重合”原则[9])。如图5所示,工件与真空吸盘通过气管口控制吸附力大小来实现完全定位,满足工件加工的定位原则[10]。因工件较薄,易变形,所以在真空吸盘、连接板位置上通过橡胶圈的密封状态控制吸附力,减少变形量。夹具优化后,工序二和工序三的装夹方式一样,工序三通过4轴装夹板与第4轴进行安装,控制气管和真空吸盘可快速方便装卸工件[11]。

图5 夹具安装示意

4 生产和检测

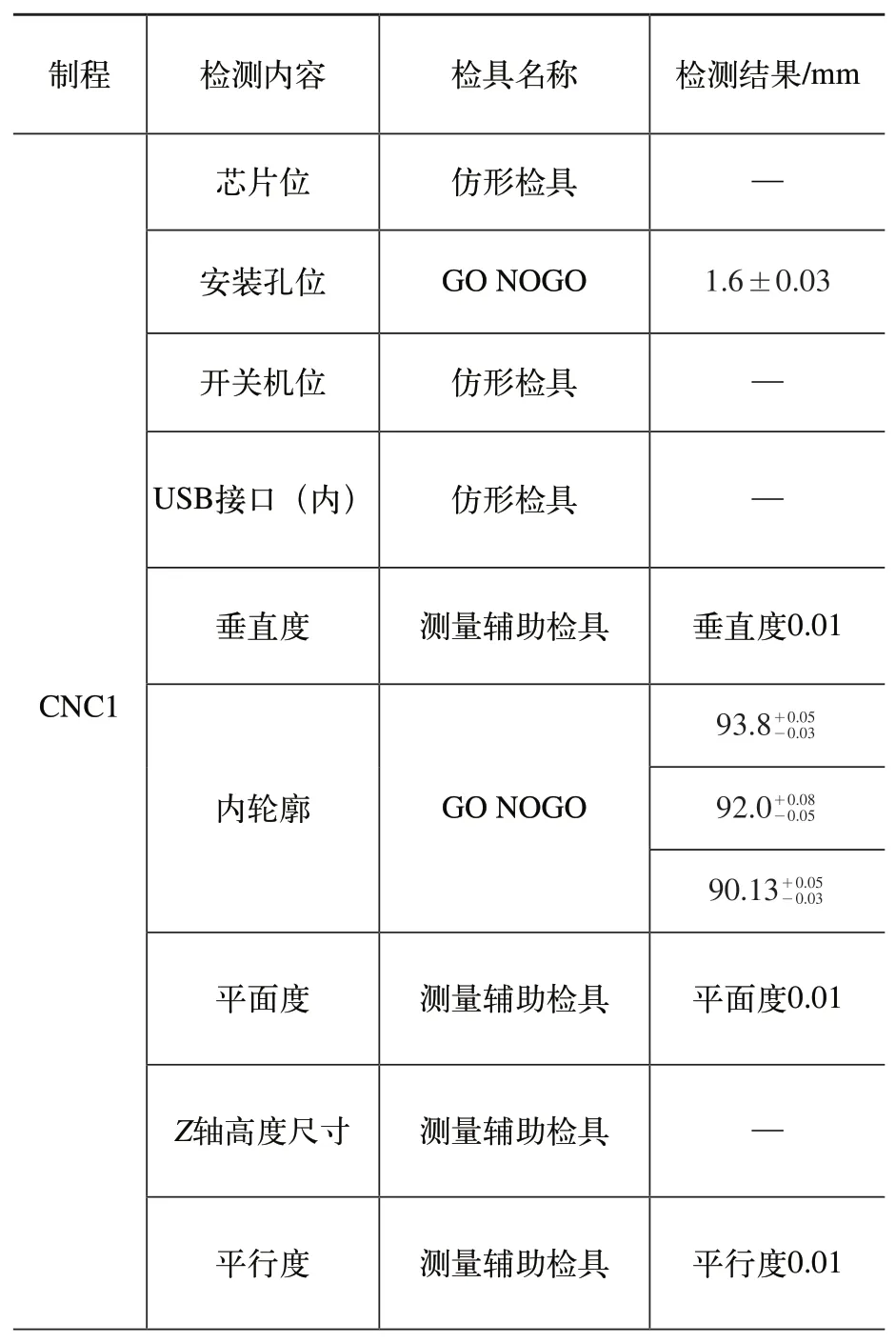

优化夹具后再多次检验和测试生产出来的产品,在三坐标测量仪和仿形检具的检测下,工件尺寸和几何公差满足精度要求,检测方式和结果见表2。通过吸附力控制,定位装夹准确快速,降低了制造成本,减少了调试工序时间并提高了生产效率[12]。

表2 检具清单和检测结果

5 结束语

通过夹具优化设计思路,采用真空吸附的方式能有效地解决薄壁类零件变形的问题,提高了生产效率,适用于多数的薄壁类产品有针对性地设计夹具。真空吸盘工作原理简单、性能可靠,既能满足工艺要求,又能满足薄壁壳类零件应用要求。应用真空吸盘的夹具优化,无论在柔性制造大批量生产中,还是在单独机台量产时,都可以缩短调试周期、降低生产成本。