滚珠丝杠式馈能减振器设计与性能分析

孙 骏,张瀚巍,孙铭阳,阙 宇,赵子龙,王 凯

Sun Jun,Zhang Hanwei,Sun Mingyang,Que Yu,Zhao Zilong,Wang Kai

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

0 引 言

随着汽车的普及和发展,节能减排问题备受关注,其中行驶过程中的能量回收是重点研究方向[1]。汽车减振器是汽车动力源输出能量的重要耗能部件,振动能量回收具有重要的应用价值。目前,汽车振动能量回收研究虽已取得一定的研究成果,但基本没有大范围推广使用[2]。文献[3-4]提出一种电磁式馈能悬架,通过选取合适的电路并进行参数优化可以回收部分能量,仿真分析验证这款馈能型悬架可以满足实际减振需求。但该方案处于初步的理论阶段,实车应用的可行性尚待验证[5]。文献[6]提出一种将振动能量存储为液压能的馈能型悬架。该方案理论可行,但受试验设备精度所限,回收能量的效率未具体说明。Bose 公司研发的电磁式悬挂系统可有效缓冲路面冲击,明显降低车身的振动幅度,通过作动器压缩过程回收能量,达到减少能耗的目的[7]。

本文在上述研究的基础上进行馈能悬架模型的重构,并根据减振要求进行参数的匹配优化,之后对减振性能与馈能性能进行分析,表明所设计的馈能减振器在满足实际减振需求的同时,具有一定的馈能功率,最后根据仿真结果分析影响馈能功率的因素,提出增大能量回收功率的措施。

1 馈能减振器的设计

1.1 结构及原理

滚珠丝杠式馈能减振器由悬架发电部分和自适应阻尼两部分组成。悬架发电部分主要由滚珠丝杠、馈能电机及连接机构三部分组成,如图1所示。滚珠丝杠螺母通过下吊环与车轮轴销轴连接,馈能电机输入轴通过联轴器与丝杠末端的光杆连接;电机通过上吊环与汽车车身销轴连接,车轮上下跳动带动螺母上下运动,促使丝杠旋转;通过联轴器将运动传递给电机输入轴从而产生电能,进而产生电磁阻尼力阻碍车轮上下跳动。丝杠一端装有限位块,限制螺母轴向运动,丝杠两端为光杠,轴承端面设有端盖为轴承轴向定位。电机接出两条输出端,将产生的电能传输给下一模块。

图1 馈能减振器的结构

自适应阻尼系统由阻尼预先调节和阻尼大小矫正两部分组成,经两部分处理后阻尼趋于合适,避免出现“断崖式”调整,增加车辆舒适性。

1.2 参数匹配

1.2.1 设计要求

根据传统悬架减振器的阻尼特性设计馈能减振器。将传统悬架减振器阻尼特性曲线作为馈能减振器中电机和丝杠参数匹配的标准,如图2所示。

图2 传统悬架减振器阻尼特性曲线

由图2 可知,随着减振器相对速度增加,阻尼力呈增长趋势,当相对速度达到1 m/s 时,阻尼力增长到2 700 N,根据式(1)可知,减振器消耗的功率为2.7 kW,但据此匹配电机参数并不符合实际情况。当电机启动时,电机转速逐渐升高,此时电机输出转矩不变,功率增大,当达到额定功率后,电机转速继续升高,但转矩开始下降,此时电机工作在恒功率区间,因此不能完全由特性曲线确定参数值。

式中:F为减振器的阻尼力;v为减振器的相对速度;P为减振器消耗的功率。

将减振器的相对速度近似分成3个区间:(1)v<0.1 m/s,汽车行驶在平稳路面;(2)0.1 ≤v<1 m/s,汽车行驶在一般路面,此时减振器工作最频繁;(3)v≥1 m/s,汽车受到强烈冲击。考虑汽车行驶的实际情况,本文将传统悬架减振器在第2 区间的阻尼特性曲线作为设计标准,同时考虑特殊路况,例如山区极端不平路面,为保证电机使用安全,电机最高转速按照极端路况要求进行设计。

综上,电机的额定功率根据传统减振器的阻尼特性进行设计,电机的最高转速根据极端路况要求进行设计。

1.2.2 电机参数匹配

为计算电机的额定功率,在Simulink 中建立1/4 悬架模型,其中路面不平度时域模型采用白噪声法建立,具体参数见表1。我国城市道路、高速公路的路面谱大部分为A~C 级,其中B、C 级路面占比较大。由图2 可知,在0.1≤v<1 m/s这一常用工作区间内,曲线斜率(即阻尼系数)为1 900 N·s·m-1。将阻尼系数输入悬架模型,模拟以20 m/s车速通过A、B、C 级路面,得到减振器相对速度的均值、标准差、最大值,见表2,减振器相对速度的均值近似为0,且减振器的相对速度随时间呈正态分布,由正态分布“3σ法则”可知,减振器相对速度处于(μ± 3σ)范围的概率为99.7%,则C 级路面的减振器相对速度为−0.594~0.594 m/s,因此满足传统悬架减振器阻尼特性的最高相对速度为0.594 m/s。

表1 仿真计算的车辆参数

表2 车辆在不同等级路面行驶的仿真结果

由于满足传统悬架减振器阻尼特性的最高相对速度为0.594 m/s,在阻尼力-速度特性曲线中,此相对速度对应的阻尼力为2 000 N,为使电机产生的电磁阻力矩便于控制,此工况应为电机的额定工况,由式(1)可得为1 188 W,故选取馈能电机的额定功率为1.2 kW。仿真得到车辆在C 级路面行驶时减振器的最大相对速度为0.840 5 m/s,考虑安全裕量并结合国标规定,确定减振器最大相对速度为1.5 m/s。

通常电机的过载系数为1.5~2.5,本文过载系数取值为1.5,则匹配传统悬架减振器特性曲线的电机的最大功率为1.8 kW,考虑到永磁同步电机具有转动惯量小、额定转速低、输出转矩较大等优点[8-10],拟采用该类电机。馈能减振器可通过两种方法实现对传统减振器的功能替代:(1)选用大功率电机完全覆盖传统阻尼特性曲线,然后控制大功率电机输出合适转矩,此方法的可行性和经济性较差;(2)采用部分覆盖法,将电机的阻尼特性保持在可接受范围[11],本文拟采用第2种方法。

由上文可知,满足传统悬架减振器阻尼特性曲线的最大相对速度为0.594 m/s,同时限制的最大相对速度为1.5 m/s,可知基速比应小于等于2.6,由于随着基速比的下降,最大阻尼力区间向低阻尼力区扩大,故电机基速比取为2.6,选取额定转速为1 500 r/min,故电机的最高转速为3 900 r/min。

1.2.3 滚珠丝杠参数匹配

考虑滚珠丝杠的强度及刚度,选取滚珠丝杠公称直径为20 mm。电机工作特点如图3 所示,为使电机产生的电磁阻力矩便于控制,应使电机的额定转速高于或等于减振器满足阻尼特性曲线时所对应的电机转速,根据式(2)计算得到丝杠在满足阻尼特性要求时的导程为23.76 mm,故丝杠的导程≥23.76 mm,但考虑到馈能电机的转速不能过低,因此只能略大于23.76 mm,综上,丝杠导程为24 mm。

图3 永磁同步电机的工作特点

式中:p为丝杠的导程;v为减振器满足阻尼特性时最大相对速度,取值0.594 m/s;n为电机额定转速,取值1 500 r/min。

丝杠导程角的计算式为

式中:α为丝杠导程角;p为丝杠的导程,取值24 mm;d为丝杠公称直径,取值20 mm。

由式(3)计算得到丝杠的导程角为20.91°。

丝杠传动效率的计算式为

式中:φ为丝杠传动效率;α为导程角,取值20.91°;ρ为摩擦角,取值0.4°。

由式(4)计算得到丝杠的传动效率为0.98。图4为丝杠效率与导程角关系曲线,滚珠丝杠传动效率随导程角增大而增大,但受电机额定转速限制,导程不能持续增加,可通过配备增速装置增加传动效率,当导程角大于17°(约为0.3 rad)时,传动效率随导程角的增加幅度非常小,无需添加增速装置。

图4 丝杠效率与导程角关系曲线

根据丝杠导程可以确定电机的额定转矩,计算式为

式中:p为丝杠导程,取值24 mm;F为所需阻尼力,取值2 000 N;T为电机转矩,将前两个数值代入计算得到额定转矩为7.64 Nm。

悬架动行程一般要求在平衡点处可向上移动120 mm,向下移动120 mm,同时考虑螺母长度,选取丝杠长度为280 mm。

2 馈能减振器的性能分析

2.1 馈能悬架动力学模型

2自由度汽车减振器系统的振动模型如图5所示,其动力学微分方程为

图5 2自由度减振器振动简化模型

式中:m1为非簧载质量;m2为簧载质量;x1为非簧载质量位移;x2为簧载质量位移;k1为弹簧刚度;kt为轮胎刚度;q为路面垂直位移;c为滚珠丝杠减振器阻尼系数;为非簧载质量振动速度;为簧载质量振动速度;为非簧载质量振动加速度;为簧载质量振动加速度。

根据式(6)、(7),在Simulink 仿真环境中建立1/4悬架模型。

2.2 悬架系统理论模型

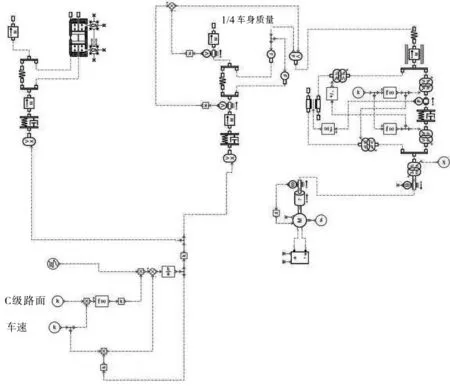

利用AMEsim 软件建立悬架系统理论模型,为对比方便将模型分为两类:传统悬架系统、馈能悬架系统。为分析馈能悬架减振时的快速性及稳定性,需模拟实际路面的振动,为此输入两种激励:阶跃信号、随机信号,如图6所示。

图6 随机信号输入模型

2.3 减振性能分析

2.3.1 阶跃激励仿真

在阶跃信号模型中输入各项参数:电机额定转矩7.64 Nm、电机最大功率1.8 kW、电机最高转速3 900 r/min、丝杠公称直径20 mm、丝杠导程24 mm等,得到车身位移曲线,如图7所示。

图7 阶跃信号的车身位移对比

对比图7两条车身位移响应曲线,采用馈能减振器的振动响应的超调量与传统减振器相差不大,但馈能减振器使车身振动进入稳态所需的时间小于传统减振器。由此可知,馈能减振器的系统稳定性与传统减振器区别不明显,但响应快速性优于传统减振器,满足对悬架的动态性能要求。

2.3.2 随机激励仿真

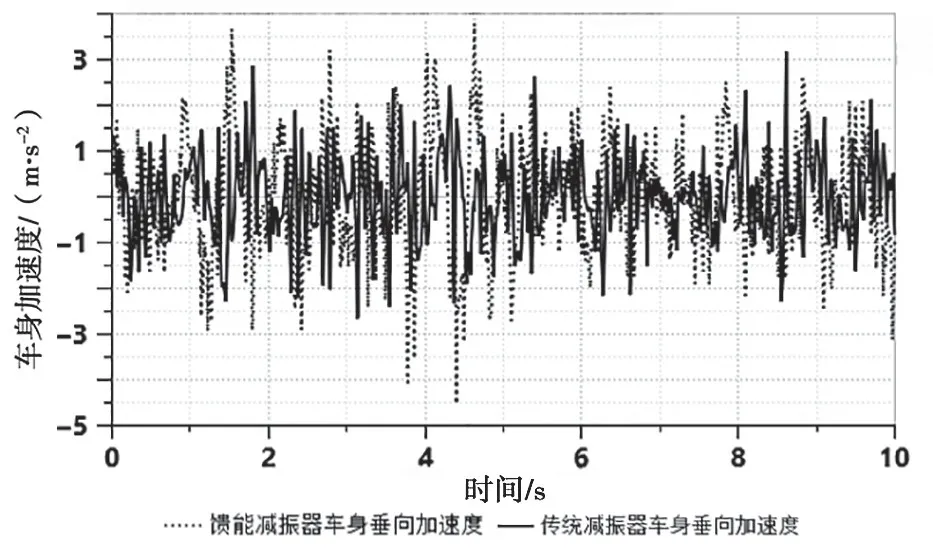

在随机激励模型中仿真绘制C 级路面的车身加速度曲线,车速设置为60 km/h,如图8所示。

图8 随机信号的车身加速度对比

悬架评价指标主要包括车身加速度、悬架动行程、轮胎动载荷,车辆平顺性通常由簧载质量的加速度响应来评价[12],本文采用加速度均方根作为平顺性的评价标准。分析图8仿真曲线得到,传统减振器车身加速度均方根值为0.588 6 m/s2,馈能减振器车身加速度均方根值为1.482 6 m/s2。馈能减振器的平顺性略差于传统减振器,但仍在可接受范围,并且各时点车身加速度的最大值绝大部分为0.2~0.3g,符合汽车行驶平顺性和乘坐舒适性要求。

2.4 馈能性能分析

在AMEsim 中利用1/4 悬架模型计算馈能功率,车速设定为20、40、60 km/h,依次在A、B、C 级路面进行仿真,得到不同路面不平度下常用车速的馈能功率均方根值,如图9 所示,由各曲线趋势可知,当汽车高速行驶在较差路面时,能量回收潜力大。当车速为60 km/h 且行驶在C级路面时,馈能功率均方根为50 W左右。

图9 路面等级与车速对馈能功率的影响

3 馈能功率的影响因素

由图9可知,当车速不变只改变路面等级时,馈能功率随路面不平度增加而大幅提升,馈能功率随车速增加的幅度因路面不平度不同存在差异。车速与路面等级对馈能功率均有影响,但路面等级的影响更加直接。此外,悬架参数,如簧载质量、非簧载质量、弹簧刚度,轮胎刚度等也对减振器馈能功率有影响[13],各参数影响的仿真结果如图10所示,其中采用变量比例(各参数值与表1初始值之比)作为仿真试验参数。

由图10可知,馈能功率随簧载质量减小而大幅增加,非簧载质量和弹簧刚度虽然也与馈能功率成反比关系,但二者的影响较弱,随轮胎刚度增加,馈能功率线性增加,在小范围内,轮胎刚度与馈能功率成正比关系。综上,悬架参数中对馈能功率的影响程度从小到大依次为:弹簧刚度、非簧载质量、簧载质量,轮胎刚度。通过增大轮胎刚度和减小簧载质量可以增加减振器回收能量。

4 结 论

通过搭建馈能减振器仿真模型,分析其减振和馈能性能,以及影响馈能功率的各因素,得到如下结论:

(1)滚珠丝杠式馈能减振器利用永磁同步直流电机工作时产生的电磁阻尼力实现减振的同时回收部分耗散能量;

(2)将传统减振器的阻尼特性曲线作为匹配馈能减振器参数的标准,通过2自由度1/4悬架模型,确定电机的最大功率、最高转速以及丝杠导程等参数;

(3)建立馈能减振器悬架系统理论模型,对比馈能减振器和传统减振器的阶跃激励、路面随机激励仿真结果,发现馈能悬架的减振性能差于传统悬架,但仍在可接受范围,满足行驶平顺性和乘坐舒适性的要求;以馈能功率均方根作为能量回收的评价标准,当汽车在C级路面以60 km/h车速行驶时,馈能减振器的馈能功率可达50 W,回收能量较高;

(4)通过改变行驶工况以及悬架参数发现,车速、路面等级、轮胎刚度均与馈能功率成正比关系,悬架弹簧刚度及非簧载质量与馈能功率成反比关系,但影响很小,簧载质量与馈能功率成反比关系且影响较大;通过适当增加轮胎刚度和减小簧载质量可以增大馈能功率。