虚拟试验场技术在整车结构耐久性能测试中的应用

廖 晖,刘明卓

Liao Hui1,Liu Mingzhuo2

(1.北京新能源汽车股份有限公司,北京 100176;2.北京汽车研究总院有限公司,北京 101300)

0 引 言

整车结构耐久性能验证大多以整车道路耐久试验和试验室4 通道或24 通道台架耐久性试验为主,不仅周期长、费用高,而且难以快速找出问题原因,大大影响整车开发周期。采用虚拟试验场技术进行车辆道路载荷采集和分解,已在各大汽车企业得到充分应用,通过仿真分析可以较准确地预测疲劳风险点位置,对比给定载荷下不同结构设计的强度和疲劳寿命差异;对于设计新产品或改进产品设计时,通过模拟实际路况进行仿真验证,可以尽早发现风险点并进行结构优化,在减少试验次数的同时降低试验费用,缩短产品开发周期,降低开发成本,提高产品的市场竞争力。

1 虚拟试验场技术

虚拟试验场技术主要包括以下方面:(1)虚拟路面,通过高精度三维扫描仪对试验场各路况进行扫描,将实际特征路面转化为数字化路面;(2)虚拟轮胎,对实际轮胎进行多项测试,得到各向刚度、半径、纹路等全面参数,形成Ftire(Flexible Ring Tire Model,柔性环轮胎模型);(3)虚拟样车,通过建立整车多体动力学模型得到4 个轮胎轴头的6 个方向(平动与转动的x、y、z方向)载荷,并分解至车身各硬点以及底盘与车身连接点,为后续车身、底盘疲劳强度仿真分析提供支持[1]。通过虚拟技术得到车身和各部件载荷,为整车结构耐久性能预测提供方向性指导。虚拟路面和Ftire 模型解决了设计初期没有试验车辆无法获得有效路面载荷的问题,降低了前期设计中的故障发生率。

1.1 虚拟试验路面

为搭建虚拟试验路面,首先设置整个实车试验场的基准点,保证所有数据具有相同坐标原点。采用车载式路面扫描系统进行路面扫描,其中GPS(Global Positioning System,全球定位系统)接收卫星定位信号,获得车辆空间位置、轨迹并校准测试的时间系统。由于民用GPS 信号误差较大,所以需通过DGPS(Differential Global Position System,差分全球定位系统)设备提高车辆运行轨迹精度,使精度由1~1.5 m 提高至0.02~0.03 m。布置在车顶的两个高精度激光扫描仪高速旋转,以100 万次/s 速率采集数据,获取路面水平及高度数据。惯性测试单元用于监控整车运行姿态。试验场路面扫描过程如图1所示。

图1 路面扫描系统原理

将采集数据放入三维路面图像软件进行处理,对道路场景、路面点云(相对精度位置为1 mm,高度为1 mm)、路面中心线、奇异点(路面有水或路面光线反射不完善等)进行处理。将数据转化为虚拟路面文件,如图2所示。

图2 由采集数据建立的虚拟路面

1.2 Ftire虚拟轮胎

测量整车使用的轮胎数据,包括轮胎基本参数、反弹数据、径向刚度、凸块试验数据、侧向力、回正力矩、侧倾力矩、纵向滑移数据等,测试台架如图3所示。

图3 测量轮胎参数

获得轮胎各项试验结果后,利用ADAMS(Automatic Dynamic Analysis of Mechanical Systems,机械系统动力学自动分析)软件进行虚拟轮胎拟合,建立虚拟轮胎模型。

1.3 整车多体动力学模型

整车多体动力学模型对载荷数据影响较大,建立过程复杂,需要跨部门合作并共享参数,其中由整车集成部门提供整车质量、质心、转动惯量、整备状态硬点等参数;由底盘部门提供前后悬架缓冲块及弹簧刚度、缓冲块间隙、阻尼器等重要参数;由拟合好的整车虚拟轮胎模型获得轮胎相关数据[2]。同时,各项数据的准确性对整车多体动力学模型在虚拟试验路面提取载荷有很大影响,简化模型如图4所示。

图4 简化的整车多体动力学模型

2 载荷影响因素

虚拟试验场技术的微小误差也会影响整车载荷的分解结果,尤其是建立模型时确定部件质心和质量的过程。各部件间的连接以及各部件硬点位置需与整车设计状态一致,并且各弹性元件的参数需使用设计参数。影响载荷的因素主要分为3 个方面:整车参数及建模方法、轮胎型号、悬架弹性元件等相关参数。

2.1 整车参数及建模方法

整车多体动力学模型主要包括整车硬点、宽度、轴距、轮距、高度、质心位置、质心转动惯量等参数。整车动力学模型的搭建可采用刚性车身和柔性车身两种建模方法,如图5所示。

图5 刚体车身与柔体车身

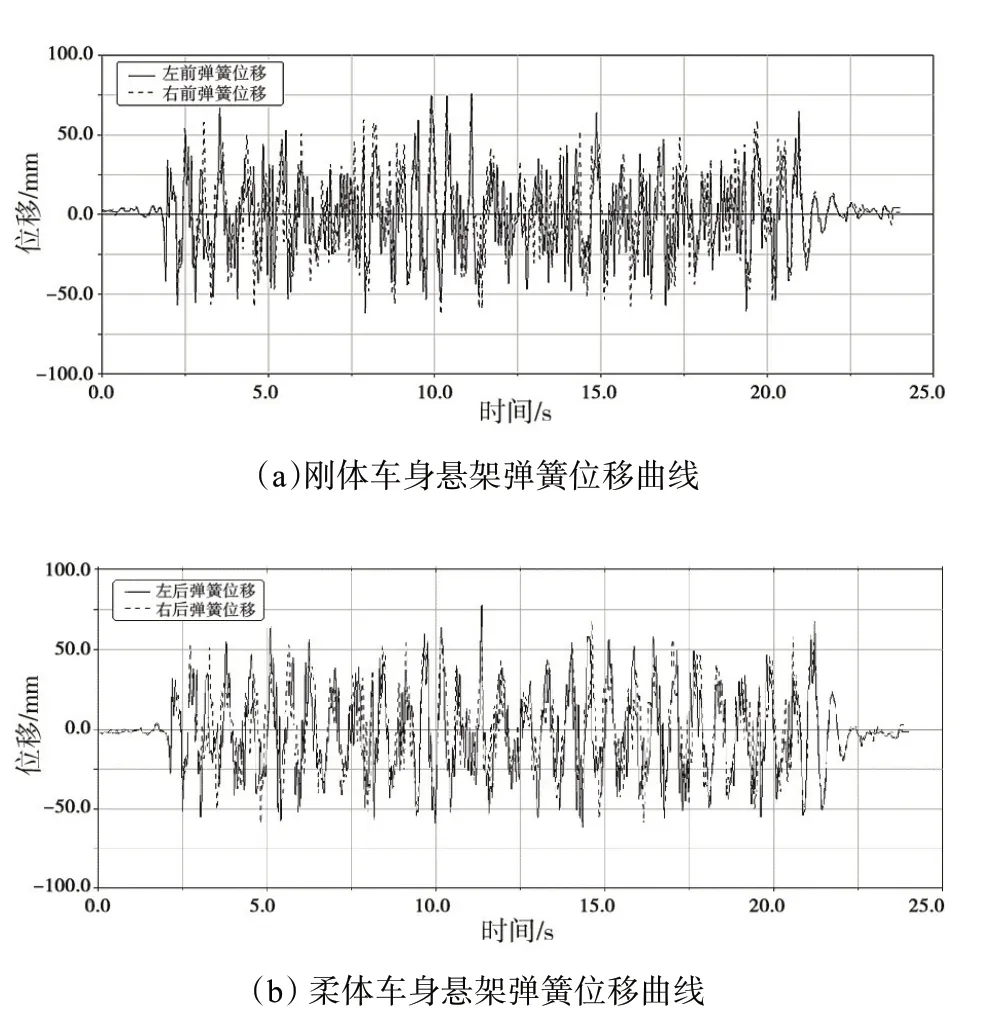

图6 为通过特征路面仿真计算得到的刚性车身和柔性车身所对应的悬架弹簧位移曲线,对比发现,两种建模方式的计算结果存在差异,柔性车身能够更全面地反映车身模态、刚度等特性,仿真计算时推荐使用柔性车身。

图6 不同车身的悬架弹簧位移曲线

2.2 轮胎拟合技术

搭建虚拟轮胎模型,模型参数对整车载荷有一定影响,需特别注意拟合参数的精准化。拟合轮胎模型对整车载荷的影响如图7 所示。图7 中4条曲线分别为4 种不同型号轮胎通过凹坑时的仿真过程,得到4 条对应的轮心纵向力曲线,对比发现,型号不同对轮心纵向载荷存在一定影响,其中高宽比越小的轮胎冲击载荷越大,轮辋直径越大冲击载荷也越大,这为轮胎选型提供了载荷数据支持。

图7 轮胎模型对整车载荷的影响

2.3 底盘系统参数

底盘系统包括各硬点、阻尼元件、弹性元件、转向元件等,各元件对整车的运行姿态和力学特性影响较大。所建立的悬架系统硬点的前、后弹簧刚度和自由长度,前、后阻尼器参数,缓冲块参数和整备质量间隙,前、后悬架连接衬套刚度,前、后稳定杆硬点位置和衬套参数,以及整车转向系统和动力总成均对整车载荷数据有较大影响。底盘悬架模型如图8所示。

图8 底盘悬架模型

3 试验数据对标仿真模型

将试验场采集数据与仿真模型进行对比,统计试验载荷数据分布规律,通过对比轮心载荷、车身载荷、悬架位移等数据,分析模型分解载荷和测试载荷的差异,测量虚拟试验场的载荷精度,验证虚拟载荷是否符合试验规律。只有当虚拟载荷精度满足要求时,才能安全使用所建立的虚拟试验场。

3.1 轮心载荷数据对比

对整车轮心六分力载荷系数的损伤值进行对比,以多款实车试验场特征路面采集的试验数据得到的载荷为标准,对比刚体车身、柔体车身以及采用柔体转动惯量的刚体车身3 种模型仿真计算的载荷结果,发现3 种仿真结果均达到试验数据标准,且满足精度要求。

3.2 车身载荷数据对比

将试验场测试的车身载荷数据与3 种多体动力学模型进行对比,即车身刚体模型、车身柔体模型、采用柔体转动惯量的刚体车身模型,得到采用不同动力学模型时减振器安装座的载荷损伤曲线和极值曲线对比结果,如图9、图10所示。

图9 减振器安装座载荷损伤

图10 减振器安装座载荷极值

对比发现,优化的车身刚体-柔体转动惯量模型中部件变形结果更接近实际情况,综合考虑仿真精度和计算效率,在计算中推荐采用柔体转动惯量的刚体车身模型进行整车计算,可在保证计算精度的情况下极大提升计算效率。

3.3 悬架位移数据对比

将多体动力学模型中底盘悬架的位移数据与试验场采集数据进行对比发现,二者具有一致性,并经过多次数据优化,使仿真模型的悬架位移误差满足结构耐久性能仿真要求。悬架弹簧位移的仿真结果如图11所示。图11(a)~(d)分别为左前、右前、左后、右后4 个悬架弹簧位移的仿真曲线与试验曲线对比,可以看出,各仿真结果与试验测试的趋势基本一致,各峰值位置相同,一致性较高,仿真模型精度满足要求,可采用该模型进行仿真计算。

图11 悬架位移的仿真与试验数据对比

4 结束语

虚拟试验场技术使整车开发在质量、成本、周期等方面获得益处。虚拟试验场技术基于实车路试路面,并匹配实车轮胎参数和由精准的实测弹性元件参数形成的多体动力学模型,分解出高质量、低冗余载荷数据,相比传统的经验工况载荷更接近实际用车情形。虚拟试验场载荷主要采用虚拟仿真技术,节省了前期样车成本和试验场相关费用,后期将虚拟载荷输入4 立柱、24 通道等整车试验台架,使台架试验取代道路试验,节省各项研发费用和缩短试验周期。虚拟试验场技术为底盘设计、车身设计等工作提供仿真载荷,支持对设计数据进行仿真分析,提前对设计风险进行预判,减少质量问题发生。