山东某金矿冶炼厂高硫砷浸渣提金工艺研究

杨晓峰, 赵 旭, 梁树丰, 张子韩

(黑龙江科技大学 矿业工程学院, 哈尔滨 150022)

0 引 言

中国在过去十年中,一直保持着黄金产量世界第一。2021年中国金矿开采量为370 t,高于2020年的365 t[1]。近年来新勘探发现的金矿资源禀赋差,且多为低品位矿,平均开采品位由1998年的5 g/t下降到了2016年的1 g/t。同时易处理金矿资源越来越少,难处理金矿资源占比越来越多,金矿资源的稀缺性问题越来越突出[2-3]。

直接从矿石中提取金的方法主要有氰化法、硫脲法、硫代硫酸盐法、碘化法等。其中氰化法具有选择性好、生产成本低、设备腐蚀小、浸出率高等特点,一直是金矿最主要的提金方法[4]。但对于含硫、砷较高的金矿来说,直接浸出工艺很难取得较好的浸出指标,且含氰废液的处理成本较高,对环境危害大[5]。

山东某金矿冶炼厂采用直接氰化浸出工艺,处理不同矿区浮选获得的金精矿。在处理某高硫砷金精矿时,浸出尾渣平均含Au 4.5 g/t,即使增加浸出时间、提高氰化浓度等方法均无明显效果,数年来堆存了上万吨该类型浸出尾渣,不但导致资源浪费,且对环境造成危害。文中对该尾渣进行研究,目的是避免资源浪费,提高企业经济效益。

1 矿石性质

1.1 矿石多元素分析

该尾渣多元素分析结果见表1。由表1中可知,经过氰化浸出后的尾渣中含金较高,达4.86 g/t,有害元素S、As含量高,分别为25.04%和1.80%。脉石矿物主要为二氧化硅及硅酸盐类矿物。

表1 原矿多元素分析结果

1.2 金物相分析

尾渣中金的物相分析结果见表2。从表2中可以看出,氰化尾渣中的金主要赋存在硫化矿中,占比为81.89%。

表2 金物相分析结果

2 选矿试验

从表2金的物相分析结果看出,金与硫化矿共生关系密切,首先考虑到采用浮选工艺对尾渣中的硫化矿进行富集,得到高品位金精矿。该矿粒度较细,-0.074 mm占94.86%,-0.043 mm占比大于87%。为考查尾渣中主要硫化矿解离情况,对其解离度进行了分析。

黄铁矿含量45.20%,单体解离度大于95%,粒度在0.005 mm至0.06 mm之间。闪锌矿含量5.52%,单体解离度大于95%,粒度在0.05 mm至0.06 mm之间。方铅矿含量4.17%,单体解离度大于95%,粒度在0.01 mm至0.05 mm之间。黄铜矿含量0.80%,单体解离度大于95%,与黄铁矿、闪锌矿连生,少数呈乳滴状被闪锌矿包裹,粒度大小在0.005 mm至0.07 mm之间。

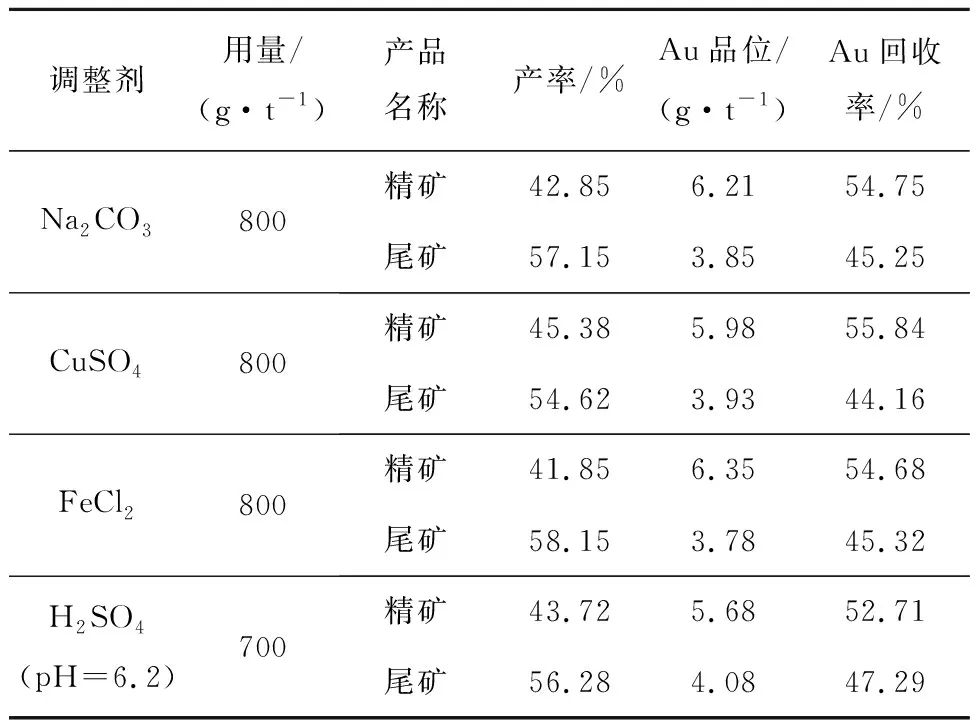

解离度分析显示尾渣中主要硫化矿解离情况较好,浮选前无需进行磨矿。考虑到浮选矿石为氰化浸出后的尾矿,硫化矿被氰化物抑制后可浮性较差,因此对调整剂种类进行条件试验[6]。试验流程见图1,试验结果见表3。

图1 浮选试验流程Fig.1 Flotation test flow

表3 浮选试验结果

从表3中可以看出,对含金4.85 g/t的尾渣进行浮选实验,无论采用哪种调整剂,精矿产率太高,富集比低,试验指标差。主要原因在于该尾渣中硫化矿含量较高,黄铁矿、闪锌矿、方铅矿、黄铜矿四种硫化矿矿物含量占55.69%,即使通过浮选回收后精矿富集比也不会显著提升。另外,考虑到该矿为浸出后的尾渣,含金矿物应属难浸矿物,即使通过浮选得到精矿,后续提金难度较大。因此,放弃采取浮选工艺对该尾渣中的金进行回收。

3 焙烧预处理试验

3.1 金的赋存状态

为查明金的赋存状态,对该尾渣进行了工艺矿物学研究。研究过程中未发现独立颗粒的自然金,也未发现微细粒包裹体形式存在的自然金。进一步对样品中的矿物进行元素分布扫描,见图2、3。结果显示,金在硫化物中有明显富集现象,金与硫化物相关性最大,说明金主要以类质同象形式存在于硫化矿中。且矿石中含硫、砷较高,是导致尾渣中含金高的主要原因。

图2 SEM面扫元素分布Fig.2 SEM surface scan element distribution

图3 各元素SEM面扫分布Fig.3 SEM surface scan distribution of each element

3.2 焙烧预处理探索性试验

为回收尾渣中的金,对其分别进行了直接浸出、一段氧化焙烧+浸出、二段氧化焙烧+浸出、还原焙烧+浸出、化学氧化+浸出,浸出剂均采用1 g/L氰化钠溶液(pH=11),液固比为3∶1,转速600 r/min,浸出时间12 h。试验参数及指标见表4。其中,θ代表焙烧温度,t代表焙烧时间。

表4 焙烧预处理探索性试验结果

从表4可以看出,直接浸出效果欠佳,主要由于其为浸出后尾矿,基本无暴露的明金。二段氧化焙烧预处理效果最佳,浸出率62.22%。后续将对二段氧化焙烧条件进行优化。

3.3 焙烧条件优化

在浸出时间12 h,液固比3∶1,pH值11,氰化钠浓度1 g/L的条件下,分别进行了一段焙烧温度、焙烧时间、二段焙烧温度、二段焙烧时间的条件试验,试验结果见图4。

图4 不同焙烧条件下浸出率变化曲线Fig.4 Change curve of leaching rate under different roasting conditions

从试验结果中看出,最佳条件为:一段焙烧温度650 ℃,焙烧时间1 h;二段焙烧温度700 ℃,焙烧时间75 min,此时金的浸出率为66.54%。

4 环保浸出药剂的选择

由于氰化钠具有来源广泛、价格低廉、金的浸出率高、浸出过程易控、矿石适应性强等特点,一直被广泛应用于各金矿企业[7]。但是氰化钠属剧毒药剂,对环境污染严重,各选矿厂在审批、生产、扩建过程中受到极大限制。因此,选择低毒、无毒浸出剂替代氰化钠,亦是研究重点。

结合矿石性质并考虑浸出率、浸出过程易控等因素,选用金蝉、碘化钾对焙烧预处理后的矿石进行浸出试验。金蝉有效成分为碳化三聚氰酸钠(C3N3Na3O3)和硫脲(SC(NH2)2)。碘化浸金属于卤素法中的一种,浸金过程中碘与金形成络合物比氯化法和溴化法要稳定([AuI2]->[AuBr2]->[AuCl2]-)[8-9]。试验结果见图5。

图5 不同药剂对金浸出率的影响Fig.5 Influence of different reagents on gold leaching rate

从图5的结果可以看出,采用金蝉作为浸出剂取得了与氰化钠相似的效果,浸出率为67.05%,碘化浸金效果优于氰化钠,浸出率达到了71.64%。由于碘化浸出后,浸出液中回收碘的工艺复杂、成本较高,因此采用低毒的金蝉作为浸出剂。采用二段氧化焙烧后进一步对浸出过程进行优化,金蝉浸出的最佳条件为:金蝉浓度为1.0 g/L,pH值为11.5,液固比2.5∶1,浸出时间32 h,此时金的浸出率为72.53%,尾渣含金1.33g/t。

5 最终尾矿中金的赋存状态

冶炼厂尾渣中金的浸出率已经达到72.53%。但尾矿中仍含金1.33 g/t。为查明原因,对尾矿中金的赋存状态进行研究。尾矿XRD分析见图6。

图6 尾矿XRD分析结果Fig.6 XRD analysis results of tailings

从图6中可以看出,尾矿中主要成分为Fe2O3和SiO2,说明采用二段焙烧硫、砷的脱除效果较好,黄铁矿和毒砂充分转换为Fe2O3,即硫、砷不是导致金损失在尾渣中的主要原因。再结合工艺矿物学研究结果“金是以类质同象形式赋存在矿石中,且与硫化矿共生关系密切”,在较高的焙烧温度下金可能会二次包裹于矿石,特别是Fe2O3中。因此,对尾矿进行除铁,研究除铁率与金浸出率的关系。试验结果见图7。

图7 尾矿铁的脱除出率与金浸出率的关系Fig.7 Relationship between iron removal rate and gold leaching rate of tailings

从图7中可以看出,随着铁的脱出率不断增加,金的浸出率也不断上升。当铁的脱出率为80.33%时,金的浸出率达到了88.45%,此时尾矿含金降为0.55 g/t,说明最终尾矿中仍有一部分金呈包裹体形式存在与Fe2O3中。

6 结 论

化学分析和工艺矿物学研究显示,尾渣含金高的主要原因是其含S 25.04%,含As 1.80%,属高硫砷难处理矿石。此外,金主要以类质同象形式赋存在硫化矿中,难以通过直接浸出进行回收利用。

(1)在直接浸出、浮选富集效果不佳的情况下,对矿石进行焙烧预处理,发现二段氧化焙烧+浸出工艺效果最好,焙砂中主要成分为Fe2O3和SiO2,说明采用二段焙烧硫、砷的脱除效果较好,黄铁矿和毒砂充分转换为Fe2O3。浸出剂用金蝉代替传统的氰化钠。在金蝉浓度为1.0 g/L,pH值为11.5,液固比2.5∶1,浸出时间32 h,金的浸出率为72.53%,尾渣含金1.33 g/t。

(2)为考查损失在尾渣中金的赋存状态,对二段氧化焙烧后的矿石进行酸处理后再用金蝉浸出,当Fe2O3脱除率为80.33%时,金的浸出率达到了88.45%,尾矿含金降为0.55 g/t,说明在焙烧过程中金被Fe2O3二次包裹造成了一定的金损失。