基于FLAC3D的赵固二矿孤岛工作面顶板注浆数值模拟

孙建华, 赵鲁金, 张鹏飞, 魏春荣, 王 超

(黑龙江科技大学 安全工程学院, 哈尔滨 150022)

0 引 言

现阶段工作面开采过程中,跳越开采被大多数煤矿所采用。但是这种开采方式会形成两侧被采空的孤岛工作面。在孤岛工作面回采,会出现矿压显现剧烈、巷道围变形大等情况,难以实现矿井的安全高效开采[1-3]。为了解决孤岛工作面的开采困难问题,国内外学者通过大量研究得出了许多成果。

河南能源焦煤集团赵固二矿11030 (6.5 m),设计生产能力为180万t/a,服务年限为55.5 a。矿井采用立井单水平盘区开拓,煤层直接顶板以砂质泥岩为主。11030工作面内顶板压力明显,煤壁片帮以及工作面内顶板小范围冒顶事故频繁,两巷压力显现更加明显,上下两巷安全口变形严重,直接影响工作面回采、行人通道以及工作面供风量,这给工作面正常生产、两巷维护带来了相当大的困难。有许多学者对工作面岩层运动进行了大量研究,苏晓建[4]以 11050 工作面为背景,采用模拟方法研究了大采高工作面推进过程中顶板运移特征。廖鹏[5]研究了孤岛工作面沿空掘巷的巷道围岩变形规律和煤柱内的应力分布规律。弓昊[6]使用FLAC3D软件的渗流模式进行二次开发,分析工作面推进过程中覆岩及采空区渗透率的演化规律,发现覆岩塑性区的高度以及损伤程度随着工作面推进距离的增大而增大。针对这些开采问题,有许多学者提出了包括注浆在内的多种提高安全性的方法。刘海东等[7]针对顶板破碎围岩巷道成型难、顶板镂空等问题,提出采用“锚护喷注”一体化支护技术。武宗刚[8]认为采用“锚网索+钢筋梯+槽钢梁+喷、注浆”联合支护技术能有效控制巷道的大变形。王锴[9]等提出通过应用自动化注浆系统,能够提高生产效率。但是关于在注浆之后,顶板的运动规律以及塑性区、顶板垂直位移等参数在注浆前后的变化情况相关研究较少。笔者采用理论分析与数值模拟相结合的方法,对11030孤岛工作面顶板进行研究。利用FLAC3D数值模拟软件建立模型,在工作面分别推进到100、200、300 m时,模拟该孤岛工作面顶板应力、位移、塑性区在注浆前后的变化情况。

1 孤岛工作面数值模型

1.1 模型尺寸

为了能够在模型中较为精确的表现出孤岛工作面上覆岩层应力、位移在注浆前后变化情况,特将11030孤岛工作面的实际走向长度为平均2 000 m,实际倾斜宽161 m,釆高6 m。为了在计算误差允许范围内尽量减少模型的网格数量,在模型建立过程中,按照孤岛工作面实际长度按比例选取300 m作为模型长度,工作面倾斜宽按比例确定为80 m。结合工作面实际注浆方案分析,分别对工作面推进到100、200、300 m时进行注浆模拟。为了消除边界效应,在模型边界各留设至少30 m的保护煤柱。最终确定模型长度为700 m,宽300 m,高为250 m,模型的几何概况如图1、2所示。图中,不同颜色代表不同的岩层。

图1 初始模型Fig.1 Initial model

图2 初始应力平衡Fig.2 Initial stress balance

1.2 边界条件

模型计算时,前后固定y方向位移,左右固定x方向位移,底部为全约束。模型顶部施加垂直荷载,其值根据模型之上的岩层厚度计算得出。计算模盤的力学边界条件,如图3所示。

图3 边界条件Fig.3 Boundary conditions

1.3 力学参数

对于岩石而言,当其外部所施加的载荷超过岩石本身的强度极限后,岩石将发生破坏,之后岩石的应力应变曲线将迅速下滑,破坏之后的岩石所具有的残余强度随着变形的继续发展,也是迅速减小的。所以,对于大变形的岩石,应该采用摩尔-库伦 (Mohr-Coulomb)屈服准则。判断岩石是否发生破坏,公式为

(1)

式中:σ1——最大主应力;

σ3——最小主应力;

C——黏聚力;

φ——摩擦角。

当fs>0时,围岩所受的应力超出了其承载能力,此时的岩石就会发生破坏。模型中采用的岩层力学参数包括弹性模量、泊松比、内聚力、内摩擦角、抗拉强度各参数的具体数值,如表1所示。

表1 岩层力学参数

2 工作面推进不同距离顶板注浆效果

2.1 工作面推进100 m

11030大采高孤岛工作面推进100 m时,其前方煤壁垂直应力分布,如图4所示。由图4a可知,11030工作面推进100 m时,工作面顶板采动应力向煤壁前方传递,在前方煤层区域形成了应力集中区,值约为18 MPa,高于原岩应力水平;同时可知,工作面两侧形成了两个椭圆形的应力集中区,其中最大应力集中值为20 MPa。由图4b可知,11030工作面推进100 m进行注浆后,工作面顶板采动应力向前集中依然明显,应力集中值仍为18 MPa,两侧应力集中区最大应力集中值也还在20 MPa,由此可见孤岛工作面顶板应力集中相对剧烈,工作面注浆后对其产生的作用甚微。

图4 工作面推进100 m前方煤壁垂直应力分布Fig.4 Vertical stress distribution of coal wall 100 m ahead of working face

11030大采高孤岛工作面推进100 m时,其顶板垂直位移分布,如图5所示。

图5 工作面推进100 m垂直位移分布Fig.5 Vertical displacement distribution of working face 100 m in advance

由图5a可知,11030工作面推进100 m时,工作面的顶板运动后发生了相应的垂直位移,顶板剧烈运动后导致由下而上垂直位移的变化越来越大,最大的垂直位移值达到了5.5 m,只有有效地控制顶板运动,才能创造有利的工作条件。由图5b可知,11030工作面推进100 m时,对煤体顶板进行注浆。顶板垂直位移在注浆前后发生了显著的变化,由注浆前的最大位移变化值5.5 m改变为注浆后的4.68 m。由此可见经过注浆后顶板位移得到了有效控制。11030大采高孤岛工作面推进100 m时,其塑性区如图6所示。

图6 工作面推进100 m塑性区Fig.6 Working face advancing 100 m plastic zone

由图6可知,工作面推进100 m后,形成了不规则冒落带、规则垮落带、裂隙带,11030工作面覆岩塑性区分布为上大下小型,注浆前的最大破坏深度为65 m,注浆后的最大破坏深度为56 m,由此可知,工作面注浆后对顶板塑性区的影响很显著,进而可知注浆对顶板变形起到了较好的改善效果。

2.2 工作面推进200 m

11030大采高孤岛工作面推进200 m时,其前方煤壁垂直应力分布,如图7所示。

图7 工作面推进200 m前方煤壁垂直应力分布Fig.7 Vertical stress distribution of coal wall 200 m ahead of working face

由图7a可知,11030工作面推进200 m时,工作面前方应力集中区应力集中值约为18MPa,高于原岩应力水平;两侧椭圆形的应力集中区最大应力集中值为21 MPa。由图7b可知,11030工作面推进200 m进行注浆后,工作面顶板采动应力向前集中情况依然明显,应力集中值没有明显变化,可知注浆加固后的顶板,其应力集中情况并没有效改变。11030大采高孤岛工作面推进200 m时,其顶板垂直位移分布,如图8所示。

图8 工作面推进200 m垂直位移分布Fig.8 Vertical displacement distribution at 200 m of working face advance

由图8a可知,11030工作面推进200 m时,工作面顶板运动后发生了相应的垂直位移,剧烈的运动导致顶板由下而上垂直位移的变化越来越大,最大的垂直位移值达到了5.1 m。对煤体顶板进行注浆之后,工作面顶板运动发生的垂直位移在注浆前后发生了显著的变化,由没有注浆前的最大位移变化值5.12 m改变为注浆后的4.6 m,经过注浆后顶板垂直位移得到了有效控制。11030大采高孤岛工作面推进200 m时,其塑性区,如图9所示。

图9 工作面推进200 m塑性区Fig.9 Working face advancing 200 m plastic zone

由图9可知,工作面推进200 m后,形成了不规则冒落带、规则垮落带、裂隙带,11030工作面上覆岩层塑性区分布为上大下小型,注浆前的最大破坏深度为66 m,注浆后的最大破坏深度为57 m,由此可知工作面注浆后对顶板塑性区的影响很显著,进而可知注浆对顶板变形起到了较好的效果。

2.3 工作面推进300 m

11030大采高孤岛工作面推进300 m时,其前方煤壁垂直应力分布,如图10所示。由图10a可知,11030工作面推进300 m时,工作面前方形成的应力集中区应力集中值约为18 MPa,高于原岩应力水平;两侧椭圆形应力集中区最大应力集中值为20.5 MPa。由图10b可知,11030工作面推进300 m进行注浆后,工作面顶板采动应力向前集中情况依然明显,应力集中值仍约为18 MPa,两侧应力集中区域中最大应力集中值约在21.9 MPa,情况没有有效改变。11030大采高孤岛工作面推进300 m时,其顶板垂直位移分布,如图11所示。

图10 工作面推进300 m前方煤壁垂直应力分布Fig.10 Vertical stress distribution of coal wall 300 m ahead of working face

图11 工作面推进300 m垂直位移分布Fig.11 Vertical displacement distribution at 300 m of working face advance

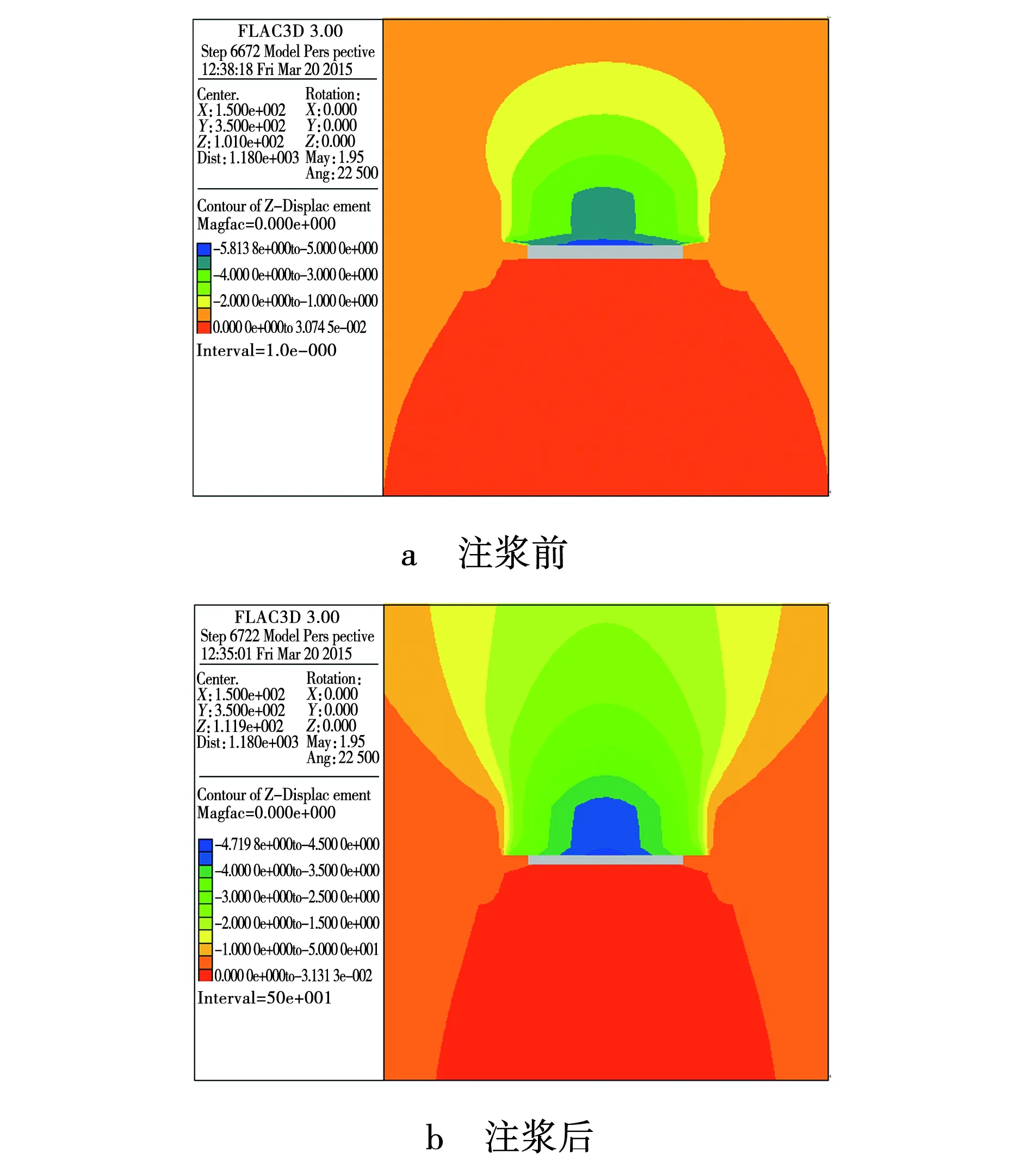

由图11a可知,11030工作面推进300 m时,工作面顶板运动后发生了相应的垂直位移,工作面推进导致顶板剧烈运动,上覆岩层由下而上垂直位移的变化越来越大,最大的垂直位移值达到了5.8 m。对煤体顶板进行注浆之后,效果如图11b所示,分析得知,工作面顶板运动发生的垂直位移在注浆前后发生了显著的变化,由没有注浆前的最大位移变化值5.8 m改变为4.7 m。可知经过注浆后顶板位移得到了有效控制,给工作面的推进工作创造了有利条件。

11030大采高孤岛工作面推进300 m时,其塑性区如图12所示。

由图12可知,工作面推进300 m后,形成了不规则冒落带、规则垮落带、裂隙带,11030工作面上覆岩层塑性区分布为上大下小型,注浆前的最大破坏深度为68 m,注浆后的最大破坏深度为55 m,由此可知工作面注浆对顶板塑性区的影响很显著,对阻止顶板变形起到了较好的效果。

3 11030工作面实际注浆效果

11030工作面上顺槽走向长度1 981 m,下顺槽走向长度2 024 m,工作面切眼长度161 m,工作面顶板老顶为粉砂岩,厚度为0.87~2.23 m,岩性特征为深灰色。化学浆料以桶装形式由地面由运输设施运至11030工作面下顺槽移动变电站前段,按照11030工作面161 m长度分别以25 m的距离布置注浆泵,且位置与浆液输送胶管的6个接口相对应。A、B两种浆液分别通过输送泵、输送胶管,由输送泵压力压到11030工作面内。注浆孔距顶板1.5~2.0 m处开孔,孔口垂直煤壁,仰角25°,钻孔深度8 m,深入顶板2~2.5 m,采用风锚头每两架打一个孔,孔径φ42 mm,封孔器封孔4 m,带压注浆。

施工队根据工作面实际情况,明确了工作面冒顶的产生机理,工作面冒顶的根源在于煤壁片帮、工作面冒顶破裂,重在防片帮顶板破碎。对工作面煤壁中上部采取超前加固,注浆孔距顶板2.0~1.5 m开孔,对于煤壁破碎比较严重段每两架间施工钻孔一个。对于顶板的破碎程度的差异,在注浆压力、注浆量、注浆时间以及注浆位置等方面都采取不同的注浆方案。方案主要对工作面前方煤壁进行注浆加固,且孔眼布置在煤壁中上部,因注浆料大致有4 m左右的扩散半径,对工作面顶板也起到了很好的黏结作用。经过现场试验,日产大大提高,煤壁片帮及顶板掉矸基本得到控制。工作面实际注浆效果明显,验证了数值模拟结果的合理性和科学性。

4 结 论

在11030工作面推进100、200、300 m的情况下,分别模拟了该工作面顶板应力、位移、塑性区在注浆前后的变化情况,结合工作面实际注浆效果分析,得出以下研究结果:

(1)在推进100、200、300 m时,煤岩体的注浆效果对顶板应力的集中情况影响不大,进而反映出孤岛工作面顶板应力集中程度比较大,仅靠注浆方式得不到较好的效果,应该结合其它有效的主动性或被动性的支护方式。

(2)煤岩体注浆后对上覆岩层的位移能够起到很好的控制作用,工作面的塑性区与注浆前塑性区有着显著的变化,上部破坏区明显降低,开采条件随之明显好转。通过数值模拟和分析实际注浆效果可知,对煤岩体进行注浆能够提高煤矿生产的安全性,为煤矿安全开采提供有利条件。