关于提高双色乘用车一次合格率的方案探讨

陈威涯

上汽通用汽车有限公司,上海 200120

随着市场对双色车越来越多的认可,双色车的工艺创新、套色遮蔽材料的开发,以及造车过程中的问题分析受到越来越多业内专业人士的关注[1-3]。目前阻碍主机厂发展套色工艺的主要原因之一是双色车的一次合格率低于常规单色车型。本文从双色车产品设计和制造工艺分别探讨了降低双色车缺陷的方案,为提高主机厂双色车产品的一次合格率提供一定的思路。

1 在线套色工艺简介

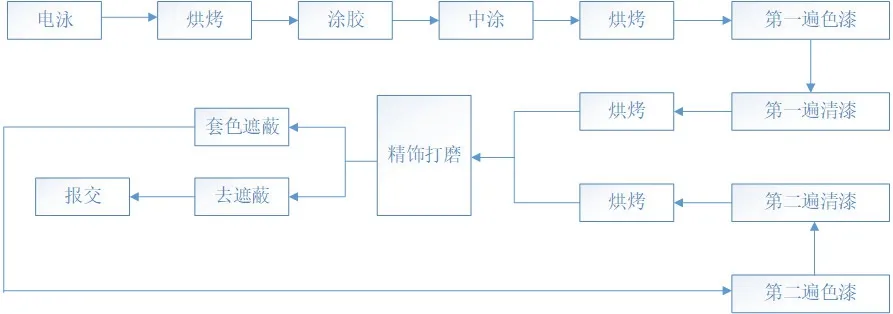

在线套色工艺是指白车身在主机厂涂装线上完成两遍色漆喷涂和两遍清漆喷涂而实现车身双色的工艺。相比于委外喷涂或是贴膜的套色方案,在线套色工艺的优势在于颜色匹配效果佳,因此大部分的主机厂倾向于选择在线套色工艺作为双色车套色方案[4]。传统3C2B 油漆车间的在线套色工艺流程如图1 所示。

图1 3C2B 套色工艺流程图Figure 1 Flowchart of 3C2B two-tone process

1.1 套色区域

双色车的套色区域主要包括车顶、A 柱、侧围、C 柱、后盖、后落水槽等。

1.2 套色遮蔽的主要内容

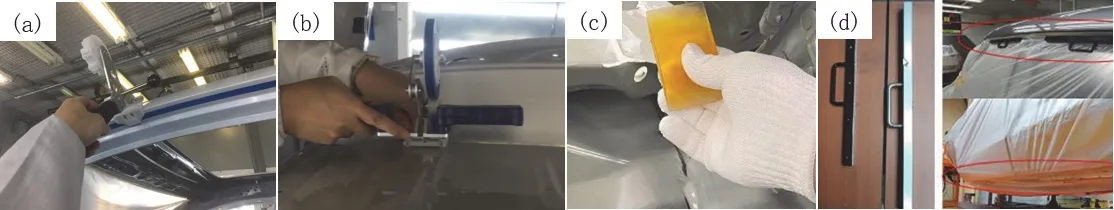

在线套色工艺的人工遮蔽包括如下工作:粘贴分色胶带,粘贴遮蔽膜,紧固遮蔽膜,检查遮蔽状态,去遮蔽[5]。具体如图2 所示。

图2 人工屏蔽的主要工作:(a)粘贴分色胶带;(b)粘贴遮蔽膜;(c)紧固遮蔽膜;(d)检查遮蔽状态;(e)去遮蔽Figure 2 Major operations for manual masking: (a) paste color separation tape; (b) paste masking film;(c) fasten the masking film; (d) check the masking status; (e) demasking

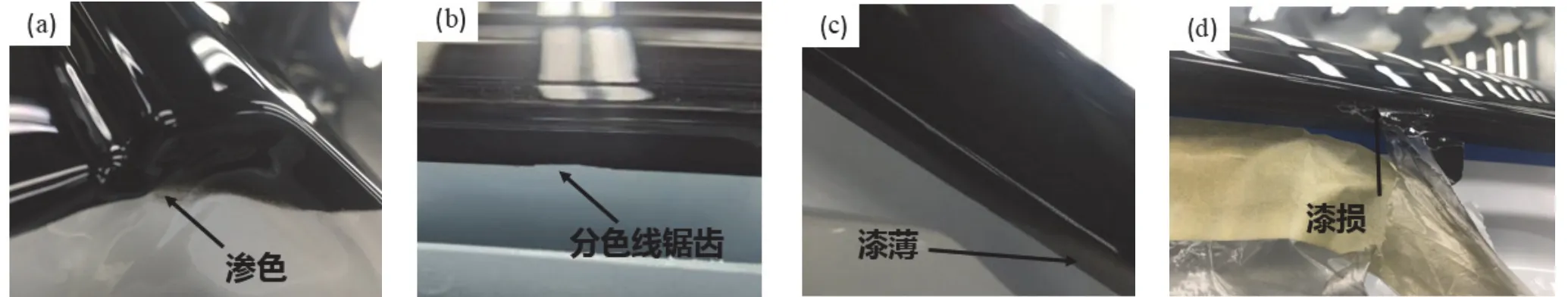

1.3 双色车的常见缺陷

双色车本身要进行两遍喷涂,套色工艺过程中要进行遮蔽与去遮蔽操作,这无疑增加了双色车产生缺陷的概率[6]。常见的双色车缺陷有渗色、分色线锯齿、漆薄、漆损等,如图3 所示。对主机厂而言,一次合格率低会造成产能损失,可以从产品设计和制造工艺两个方面进行优化。

图3 双色车的主要缺陷:(a)渗色;(b)分色线锯齿;(c)漆薄;(d)漆损Figure 3 Common defects of two-tone vehicles: (a) paint bleeding; (b) cutline zigzag; (c) thin paint; (d) paint damage

2 双色车产品设计的优化要点

2.1 针对不同套色区域的优化方案

2.1.1 A 柱套色区域

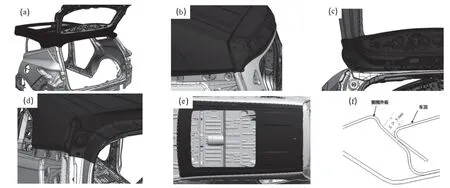

A 柱的设计主要有沉台式A 柱、直插式A 柱和饰板型A 柱3 种类型,如图4 所示。

图4 沉台式A 柱(a)及其下沿(b),直插式A 柱(c)及其下沿(d),以及饰板型A 柱(e)Figure 4 Countersunk A pillar (a) and its lower edge (b), insert A pillar (c) and its lower edge (d), and trim plate A pillar (e)

沉台式A 柱是指A 柱靠近翼子板一端是沉台设计。采用该设计的双色车容易产生漆损、漆薄等缺陷。当A 柱与翼子板之间的间隙太小时,缝隙里的遮蔽胶带离A 柱太近,容易碰伤油漆。当A 柱与翼子板之间的间隙太大时,由于油漆可达性问题,容易产生漆薄缺陷。因此该种结构的双色车需要控制A 柱与翼子板的间隙尺寸,通过设计合适长度的间隙可以令双色车产生缺陷的概率降低。

直插式A 柱是指A 柱靠近翼子板一端直插到翼子板内。由于套色遮蔽后不宜进行开门或者开盖喷漆,因此采用直插式A 柱设计的双色车容易产生漆薄缺陷。建议这种设计的双色车增加起遮蔽作用的外饰件或者橡胶片,以减少油漆的后处理工作。

饰板型A 柱是指A 柱外表面为饰板设计,靠外饰件着色来实现双色效果。饰板型A 柱设计的双色车产生缺陷的概率比另外两种设计低,对主机厂来说是更受青睐的设计方案。

2.1.2 侧围和C 柱套色区域

侧围套色区域如图5a、5b 和5c 所示。侧围套色区域的分色线通常设计在侧围靠近窗框一侧R 角往里5 ~10 mm 的位置,如图5d 所示。该套色区域主要关注分色线设计的连续性及总装密封条的延展性。连续性体现在侧围前后两端与中间段分色线的连接。总装密封条延展性好的话,分色线可适当往外移动,有助于喷漆,避免出现漆薄缺陷。

图5 侧围靠A 柱套色区域(a),侧围靠C 柱套色区域(b),侧围靠B 柱套色区域(c),侧围分色线与总装密封条示意图(d),饰板型C 柱(e),非饰板型C 柱(f)Figure 5 (a) Body side outer panel near two-tone area of A pillar, (b) body side outer panel near two-tone area of C pillar,(c) body side outer panel near two-tone area of B pillar, (d) diagram of two-tone cutline on body side outer panel and generally assembled weather strip, (e) trim plate C pillar, and (f) non-trim plate C pillar

与A 柱相似,C 柱套色区域通常有饰板型与非饰板型两种,如图5e 和图5f 所示。非饰板型设计将分色线直接设置在A 面,因此这种类型设计的双色车对主机厂的挑战较大,主要会产生渗色和分色线锯齿缺陷,较难处理。同时由于分色线在A 面,分色线位置油漆厚度差异产生的台阶对客户体验也会产生影响。尽管整车3 次清漆喷涂可以消除台阶感,但是这种方案对主机厂的产能影响比较大。若采用饰板型设计,分色线在外饰件下方,可以减少油漆修补操作,提高一次合格率。

2.1.3 后盖、后落水槽和车顶套色区域

1.4.2 ELISA法检测血清中IL-10的水平 采用双抗体夹心法检测,严格按照ELISA试剂盒说明书进行,450 nm波长处酶标仪检测吸光度值(OD),最后通过IL-10标准品制定浓度标准曲线计算IL-10的含量。

后盖套色区域通常指后盖窗框以上的区域,如图6b 和图6c 所示。双色车后盖喷漆涉及到内外表面,因此分色包覆比较复杂,对分色线的粘贴要求也比较高,操作不规范就容易产生锯齿、渗色等缺陷,设计上可以通过应用饰板来遮蔽这些缺陷。

图6 后盖与后落水槽套色区域(a),后盖外表面套色区域(b),后盖内表面套色区域(c),后落水槽套色区域(d),车顶套色区域(e),侧围外板与车顶的分色线设计示意图(f)Figure 6 (a) Two-tone area of lift gate and gutter, (b) two-tone area of lift gate outer panel,(c) two-tone area of lift gate inner panel, (d) two-tone area of rear gutter, (e) two-tone area of roof,and (f) diagram of two-tone cutline between body side outer panel and roof

后落水槽套色区域的分色线通常设计在侧围外板靠车尾端与后落水槽钣金的搭接缝区域,类似锯齿状结构,结构比较复杂,遮蔽操作比较耗时,而且容易导致渗色缺陷。经过研究发现,利用尾灯等饰件的遮蔽作用,将分色线释放到可遮蔽的区域(如图6d 所示),可以防止缺陷产生,而且遮蔽操作简单方便。

车顶套色区域如图6e 和图6f 所示,综合考虑外观和易施工性,要求车顶套色区域的分色线距离车顶R 角至少5 mm。另外,全玻璃车顶因为车顶结构不是金属材质,而且玻璃车顶本身对分色线能起到很好的遮盖作用,因此其分色线设计相对容易,通常在玻璃顶四边粘贴的内板钣金上设计分色线即可。

2.2 其他设计优化方案

2.2.1 遮蔽胶带的粘贴位置

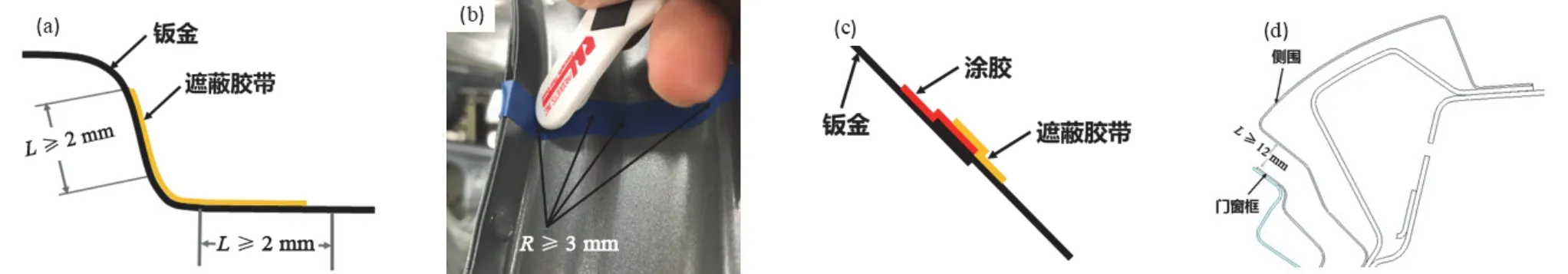

双色车在遮蔽胶带粘贴的位置容易产生渗色、分色线锯齿等外观缺陷,被粘贴钣金的结构和形状对双色车外观缺陷的产生有直接影响。通常情况下,遮蔽胶带粘贴位置的设计需要满足以下3 个要求:

1) 遮蔽胶带与钣金的搭接距离至少需要2 mm,分色线在释放时需要留有足够的距离。如图7a 所示,2 mm 的搭接可以保证遮蔽胶带粘贴后不容易发生起翘。若搭接距离太小,则工艺过程中遮蔽胶带容易脱开而导致外观缺陷。

图7 遮蔽胶带与钣金搭接距离示意图(a),遮蔽胶带与钣金搭接位置的曲率半径示意图(b),遮蔽胶带与油漆胶位置示意图(c),门窗框与侧围的钣金间距示意图(d)Figure 7 Diagrams showing (a) the length of masking tape on panel, (b) the curvature radius of the area pasted with masking tape on panel, (c) the positions of masking tape and paint shop sealer,and (d) the distance between body side outer panel and window frame

3) 分色线不应该释放在油漆胶上。如图7c 所示,遮蔽胶带粘贴在油漆胶上,分色线不容易平齐,会造成外观缺陷。

2.2.2 侧门靠近侧围位置

对于侧围有套色要求的双色车,门窗框与侧围的钣金间距不宜太小,至少需要12 mm,如图7d 所示。若间距太小,油漆的可达性差,容易产生漆薄缺陷,增加双色车的修补与返工。

3 双色车制造工艺的优化要点

3.1 人工遮蔽与去遮蔽操作

现场生产可依靠操作人员的一些规范化操作来提高双色车的一次合格率,内容如下:

1) 遮蔽操作开始前,对车身进行清洁,重点关注抛光区域及分色胶带粘贴区域的清洁。若有污染残留,则容易造成渗色和分色线锯齿缺陷。

2) 确保遮蔽膜上胶带与钣金有充足的粘贴面积可以防止遮蔽膜在工艺过程中被吹起。

3) 针对套色区域的通孔,需要使用遮蔽膜从车身内部进行遮蔽,从而有效防止漆雾从通孔扩散而产生缺陷。

4) 去遮蔽操作需重点关注分色胶带。撕分色胶带时需沿胶带粘贴方向均匀用力,用力过度容易产生缺陷。

3.2 辅助工装

现场生产可利用一些辅助性工装来提高双色车的一次合格率,这类工装有以下4 种:

1) 侧围遮蔽胶带辅助工装,如图8a 所示。侧围分色线对平整度和一致性的要求高,人工操作不仅耗时长,而且品质稳定性较差。应用侧围遮蔽胶带辅助工装既可以提高效率,又可以保持高品质。

图8 侧围遮蔽胶带辅助工装(a),车顶遮蔽胶带辅助工装(b),压板(c),磁性辅助工装(d)Figure 8 (a) Auxiliary tooling for pasting color separation tape on body side outer panel, (b) auxiliary tooling for pasting color separation tape on roof, (c) press tooling, and (d) magnetic auxiliary toolings

2) 车顶遮蔽胶带辅助工装,如图8b 所示。车顶靠近后盖的一侧由于与后盖的间距太小,不仅员工不好操作,而且有操作时被夹手的安全隐患。应用车顶遮蔽胶带辅助工装可以规避安全风险,同时提高遮蔽效率。

3) 压板,如图8c 所示。压板主要用于对各个套色区域的分色胶带进行二次压实,从而避免双色车产生渗色。

4) 磁性辅助工装,如图8d 所示。双色车完成遮蔽操作后,如果未对套色遮蔽膜进行固定,那么遮蔽膜在工艺行进过程中,特别是在喷房、烘房等鼓风的工位,容易被风吹起,出现遮蔽膜破裂等问题。可以利用磁性辅助工装压住遮蔽膜。

3.3 套色工艺改进

现场生产可通过改进套色工艺来改善漆薄状态,内容如下:

1) 针对上述提到的直插式A 柱和侧围下沿的套色区域由于喷漆可达性问题而导致的漆薄缺陷,可以采用预喷漆的方式进行改善,即操作人员在进行遮蔽操作时对可能出现漆薄的位置进行预喷,其操作方法类似于点修补喷漆。为防止湿膜碰伤,也需要对漆膜进行适当的预烘烤。

2) 拆门套色工艺,拆门套色工艺是在进行套色遮蔽前先拆除侧门,可根据实际套色要求来选择拆除前门还是后门。拆门套色工艺可以有效改善喷漆的可达性。

3) 反套色工艺,反套色工艺是指遮蔽车顶的套色工艺,先喷车顶再喷车身,可开门和开盖进行喷漆。采用该方法可有效改善部分区域的喷漆可达性。

4 结语

由于双色车本身需要两遍喷涂,其修复窗口比常规车要小,同时又因为比常规车多了遮蔽与去遮蔽的操作,因此产生缺陷的概率更高。高的缺陷率会影响一次合格率,增加车间的产能损失。降低双色车的缺陷率有助于增强主机厂对产能的控制。

本文从产品设计和制造工艺出发,探讨了双色车避免产生缺陷及改善外观品质的方法,有助于拓宽在线套色工艺在主机厂中的应用。只有从产品设计、工艺材料开发、工装制作、操作人员培训等方面着手研究减少缺陷的方法,才能确保双色车具有可控的一次合格率,双色车才能发展得更好。