抗污染陶瓷膜改性及其在处理含油污水中的应用

李 阳,臧毅华,袁 标,盛春光

(中海油天津化工研究设计院有限公司,天津 300131)

2020 年全球采出含油污水达到540 亿m3,为了处理含油污水,开发了浮选、混凝、絮凝、重力沉降、水力旋流器和吸附等各种处理技术。然而,上述技术存在使用大量化学试剂、安装空间受限及油滴分离效率低的问题。膜分离被认为是最有前景的含油污水处理方法之一,特别是对于油滴尺寸小于20 µm 的油/水(O/W)乳液分离。与传统方法相比,膜分离具有更高的除油效率、更紧凑的设计和更小的占地面积。如图1 所示,陶瓷膜主要由金属氧化物通过高温烧结而成,陶瓷膜的高机械强度、化学和热稳定性及表面丰富的羟基,使其特别适用于含油污水处理[1-3];然而,膜污染是分离过程中不可避免的现象[4]。对于含油污水处理,大的油滴可能积聚在膜表面形成滤饼层而小油滴会堵塞膜孔径。为了控制膜污染,需要定期反冲洗去除污染物。当膜的性能下降50%~60%时,需要进行化学清洗以去除不可逆的污垢并恢复膜的性能。然而,在频繁的化学清洗后膜寿命可能会降低,必须更换膜。

图1 陶瓷膜结构示意图[1]Fig.1 Structural illustration of ceramic membrane[1]

为解决膜污染问题,常用的策略是通过改变膜的表面物理化学性质构建抗污染膜表面,来减轻油滴和膜表面之间的相互作用[5-6]。膜表面亲水性、电荷和粗糙度是影响膜污染的3个主要因素[7]。具有较高亲水性表面的膜被认为对疏水油滴具有较低的粘附倾向[8-9];对于由表面活性剂稳定的O/W 乳状液,可以对膜表面改性增强油滴和膜表面之间的静电排斥,阻止油滴吸附在表面或孔隙内部[10];光滑的表面有利于减轻污垢[11]。与光催化剂(例如TiO2)或芬顿催化剂(例如Fe2O3)结合的新型陶瓷膜,通过催化剂产生的强自由基(例如·OH)降解沉积在表面上的有机污染物[12-13]。为了减轻膜污染,也可以将电活性材料结合到陶瓷膜的基质中或涂覆在膜表面上,在外部电场的作用下有机污染物可以通过电化学降解或者通过强氧化中间体氧化降解[14]。其他新型陶瓷膜,例如压电陶瓷膜,通过原位产生的超声波来抑制油滴在膜表面上的积聚,从而减轻油滴对膜的污染[15-16]。

在本综述中,首先介绍了改性陶瓷膜的各种方法,并讨论和比较了这些方法的优缺点。然后介绍了用于含油废水处理的抗污染陶瓷膜的现状、机理和性能。最后,指出了改性陶瓷膜处理含油废水存在的机遇和挑战。

1 陶瓷膜的改性方法

目前陶瓷膜的改性方法包括溶胶-凝胶法、浸凃法、表面接枝法、掺杂法、水热法等传统方法与化学气相沉积法(CVD)和原子层沉积法(ALD)等新型方法。

1.1 传统改性方法

1.1.1 溶胶-凝胶法

溶胶-凝胶法适用于多种基材,已经广泛用于工业陶瓷膜的生产和改性[17-18]。通过溶胶-凝胶法对陶瓷膜进行改性的目的是缩小膜孔径。主要有两种溶胶-凝胶技术:分子单元聚合法(PMU)和胶体溶液去稳定化法(DCS)。PMU过程由醇盐的水解和缩聚控制,随后在大气环境中老化和干燥;DCS工艺使用无机盐或水合金属氧化物与电解质的溶胶去稳定化获得凝胶,前体溶胶可以通过浸涂或旋涂沉积在膜载体上,或者浇铸到具有所需形状的载体上以获得膜层[19-20]。由于DCS路线中溶胶阶段易发生 颗 粒 聚 集,PMU 路 线 更 适 合 陶 瓷 膜 改 性[21]。BAYAT 等[22]用溶胶-凝胶法在α-Al2O3基体上制备了γ-Al2O3超滤膜,用于含油废水中油的分离。γ-Al2O3分离层的平均孔径为20.3 nm,在5 bar 的跨膜压差下显示出112.7 L/(m2·h)的渗透通量。

1.1.2 浸凃法

浸涂技术适用于亚微米粉末悬浮液或溶胶,具有灵活、易操作的优点,也常用于陶瓷膜的改性[23]。首先将干燥的基底浸入陶瓷粉末悬浮液或溶胶中,然后将其取出,由于毛细作用而吸附一层悬浮液或溶胶,与大气接触后迅速干燥,并进行煅烧,浸涂工艺的涂层厚度在100 nm~100 µm[24]。YANG 等[25]用质量分数为5%~20%的ZrO2悬浮液制备了不对称的ZrO2/α-Al2O3复合膜,ZrO2层的厚度为20 µm,平均孔径为0.2 µm;将所制备的ZrO2/α-Al2O3复合膜与3 种商用氧化铝膜的性能进行比较,结果表明ZrO2/α-Al2O3复合膜具有最高的渗透通量和油截留率。

1.1.3 表面接枝法

表面接枝是通过化学反应将聚合物链结合到固体表面,在聚合物和表面之间形成强共价键[26-28],因此,接枝层具有长期的化学稳定性。用于接枝的前体主要是聚合物,例如氟烷基硅烷(FAS)[29]、聚乙烯吡咯烷酮(PVP)[30]、聚氧化乙烯(PEO)[31]和聚醋酸乙烯酯(PVAc)[32]。膜表面首先进行预处理,例如紫外线辐射、等离子体或酶作用[33]。根据接枝聚合物的种类,膜的特性可以从超亲水变为超疏水,拓宽膜的应用范围。FAIBISH等[27]通过PVP在膜表面上的自由基聚合接枝对ZrO2基超滤膜进行了抗污染改性,用于过滤油滴尺寸为18~66 nm 的微乳液;接枝PVP 链有效地减小了膜的孔径,与未改性陶瓷膜相比,改性膜显示出更高的油截留率;此外,PVP 链有效掩蔽了表面—OH 基团,减少了溶液中物种与膜表面的结合,改性膜表现出较低的不可逆污染。

1.1.4 掺杂法

掺杂法改性陶瓷膜主要是纳米粒子与膜前驱体物理混合,然后通过固态反应烧结。例如二氧化钛(TiO2)[34]、二氧化硅(SiO2)[35]、沸石[36]和碳纳米管[37]等,掺杂后丰富陶瓷膜的表面功能。LIU等[38]将SiO2纳米颗粒掺杂到Al2O3基质中,增加了膜的亲水性,导致水通量和油截留率分别增加了20.5%和6%。

1.1.5 水热法

水热法具有成本低、设备简单和产量高等优点。首先将载体浸入含有前驱体混合物的溶液中,然后将高压釜置于烘箱中进行水热处理,之后分别进行清洗、干燥和煅烧。SURESH 等[39]通过水热法制备了TiO2和γ-Al2O3复合膜,由于表面亲水性的增强,表现出较高的渗透通量和油截留率。PAIMEN等[40]也通过水热法在Al2O3中空纤维载体上沉积α-Fe2O3,增强了表面亲水性,进而提高了膜的渗透通量。

1.2 新型改性方法

1.2.1 CVD法

CVD方法比传统的溶胶-凝胶和浸涂方法操作更简便,因为不需要重复涂覆过程[41]。 利用CVD方法,可以优化孔结构和孔径以提高陶瓷膜的选择性。目前,大多数关于CVD工艺改性陶瓷膜的研究都集中在控制膜孔径用于气体分离领域[42]。部分文献中也报道了应用CVD来改性水处理膜,特别是用于O/W 分离的高性能陶瓷膜[43],碳化硅(SiC)[10]和碳纳米管[44]已经被研究用作CVD 改性陶瓷膜的涂层,以增加油排斥能力、改善膜的抗污染性。

1.2.2 ALD法

ALD 是一种薄膜沉积的新技术,其适用于比CVD更低的温度(从室温到300 ℃)下在复杂的三维载体上沉积均匀的薄膜[45]。这种方法最初是在半导体工业中为半导体器件的小型化而开发的,然后被用于膜改性[46]。ALD 可以精确地控制薄膜的厚度,形成无指状孔的薄膜[47]。根据所需的薄膜厚度,该反应可以基于生长周期在衬底表面上重复进行。如图2所示,LI等[48]通过ALD沉积具有Al2O3层的改性陶瓷膜;随着ALD 循环次数的增加,膜孔径减小,因此纯水通量下降,但对牛血清白蛋白的保留从2.9%增加到97.1%。SHANG 等[49]通过ALD 技术沉积TiO2层制备了致密的陶瓷纳滤膜,比市售致密聚合物纳滤膜和溶胶-凝胶法制备的致密陶瓷纳滤膜具有更高的渗透通量。

图2 ALD烧结纳米颗粒陶瓷膜的孔径示意图[48]Fig.2 Schematic diagram of pore size of ceramic membranes of sintered nanoparticles by ALD[48]

1.3 陶瓷膜改性方法小结

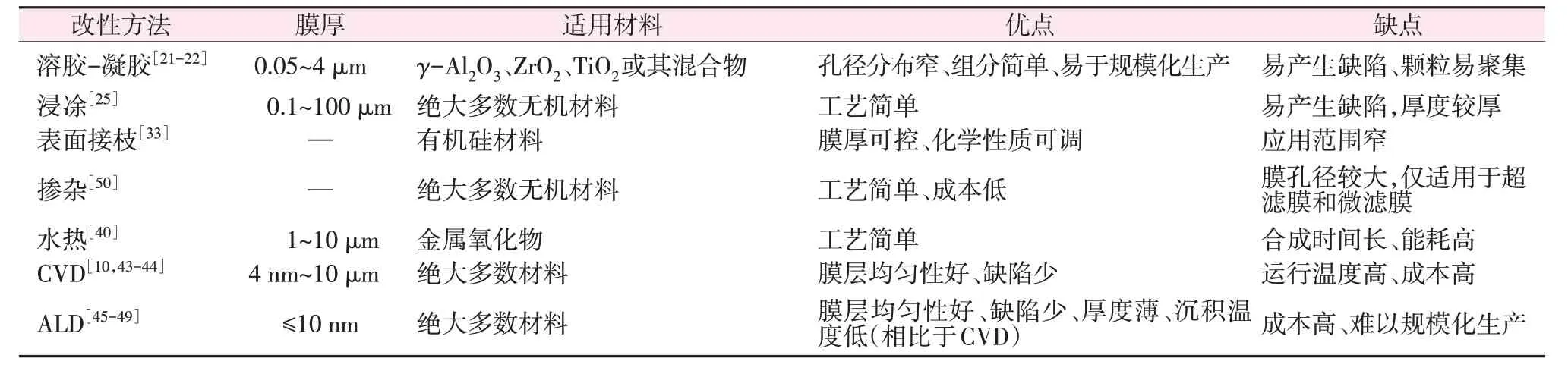

对上述陶瓷膜改性方法进行了总结对比(表1),包括膜厚、适用材料、优缺点等。首先,基于陶瓷膜渗透通量和选择性之间的“Trade-off”效应,改性层厚度应该是评价改性方法的重要标准。与浸涂法相比,溶胶-凝胶涂层可制备更薄的层(50 nm~4 µm)。表面接枝的目的是在膜表面形成聚合物链,层厚取决于所用聚合物的链长和接枝时间。掺杂是膜前体和纳米粒子的物理混合,可以改变陶瓷膜的表面功能,但对膜孔径影响较小。通过水热法制备的膜通常具有厚的改性层,能够对有机分子有高的截留率,但是渗透性低。与传统的陶瓷膜改性方法相比,CVD和ALD可以在基底上获得相对较薄的薄膜。特别是ALD可以实现原子层厚度的薄层,具有在纳米尺寸控制膜孔径的潜力。

表1 陶瓷膜改性方法对比Table 1 Comparison of ceramic membrane modification methods

其次,陶瓷膜的抗污染能力取决于涂层材料的物理化学性质,如亲水性和等电点(IEP)。溶胶-凝胶法用于涂覆一些常见的金属氧化物,如γ-Al2O3、ZrO2、TiO2或其混合物。浸涂法由于其高柔韧性,几乎可用于所有类型的无机材料。表面接枝主要用于陶瓷膜的硅烷化,产生疏水表面。如果掺杂材料能够承受高烧结温度,同时保持其物理化学性质,那么掺杂也适用于大多数无机材料。水热合成法适用于大部分的金属氧化物。CVD 和ALD 已经广泛用于沉积无机和有机薄膜,因此被认为是比传统的溶胶-凝法胶和浸涂法更有效的陶瓷膜改性方法。

最后,成本是决定陶瓷膜能否商业化应用的关键因素。溶胶-凝胶法和浸涂法是商用陶瓷膜的成熟技术,然而在选择层中易形成缺陷,会影响膜性能。掺杂法是一种改性陶瓷膜通用且经济的方法,可以在实现表面功能的同时节省膜的制备成本,但仅适用于微滤膜和超滤膜。水热法合成时间长且膜渗透通量低,因此性价比较低。CVD和ALD的规模效应和高成本目前限制了其在膜领域的广泛应用。

2 改性陶瓷膜处理含油废水的性能

影响膜污染的因素包括膜孔径、表面电荷、粗糙度和疏水性/亲水性等[51]。除了油滴,膜还会受到含油废水中其他成分(如表面活性剂、盐度和颗粒)的影响[52-53]。陶瓷膜根据抗污染机理分为主动型和被动型。主动型抗污染陶瓷膜可以通过在膜表面涂覆亲水层或带电层来减少污染,而被动型抗污染陶瓷膜通常需要化学物质(如H2O2)或外部能量(如电、紫外线)的帮助来抵抗污染。

2.1 主动抗污染陶瓷膜

2.1.1 亲水陶瓷膜

亲水表面(水接触角<90°)由于在表面形成水分子层,可以阻止其与溶液中的污染物接触。因为表面对水的亲和力比油大,因此改善陶瓷膜的表面亲水性是减轻膜污染的主要途径之一[54]。纳米级TiO2、ZrO2、Fe2O3、γ-Al2O3和SiO2已被用于增强陶瓷膜的亲水性。ZHOU等[8]使用纳米ZrO2来改性Al2O3膜,结果表明,稳定膜通量保持在初始通量的88%,油截留率大于97.8%,这是因为ZrO2涂层使膜更亲水,水接触角为20°。CHANG 等[9]制备了TiO2涂层负载在Al2O3上的膜,水接触角为8°,远低于原始膜的水接触角[9];由于TiO2涂层对油滴的吸引力较低,产生较高的油截留率和较低的膜污染。MARZOUK等[55]通过浸涂制得用SiO2纳米粒子改性的商用陶瓷TiO2膜,当SiO2负载量为0.5%(质量分数)时,由于表面亲水性的提高,膜的渗透通量和总有机碳截留率显著提高。LU 等[56]研究了各种金属氧化物(TiO2、Fe2O3、MnO2、CuO和CeO2)用于O/W乳液分离的ZrO2膜上过滤层的效果,发现不可逆结垢主要由过滤层金属氧化物的亲水特性决定,高亲水性的Fe2O3被认为是一种潜在的用于O/W 乳状液处理陶瓷膜改性的过滤层材料。

除了金属氧化物,其他材料如沸石和氧化石墨烯(GO)也已用于陶瓷膜改性,以改善其表面亲水性。CUI 等[57]通过原位水热法合成了NaA/Al2O3复合膜,用于分离O/W 乳液,NaA/Al2O3复合膜的孔径从2.1 µm 减小到1.2 µm;首先,水可以通过颗粒间膜孔和颗粒内沸石孔传输,提高了膜的渗透通量,其次,沸石的亲水性阻止了油的吸附,降低了膜污染。因此,改性膜比原始载体获得更高的油截留率,同时始终保持较高的渗透通量。由于GO 中有羧基、环氧基和羟基等官能团,GO改性膜在水中具有高亲水性[58-60]。HU等[59]在商售Al2O3载体上制备了GO膜,并比较了改性前后的O/W乳液过滤性能,在相同压力下,GO 改性膜的通量比未改性膜的通量高约27.8%,并且油截留率较高。

2.1.2 超亲水陶瓷膜

超亲水性(水接触角<5°)和水下超疏油性(油接触角>150°)膜表面被证明更有效地减轻油滴对膜的污染[61]。固体表面的亲水性由其表面自由能(化学组成)和表面形态(分级结构)决定[62]。因此,为了实现超亲水性,具有多级次纳米结构和亲水化学成分的表面是关键因素[63]。CHEN等[61]通过SiO2纳米粒子的浸涂开发了具有超亲水和水下超疏油性能的陶瓷膜,具有较高的抗污染能力和较高的油截留率(>99.95%)。ZHNAG 等[64]在陶瓷膜表面上制备了紧密排列的TiO2纳米棒阵列,形成了一种超亲水、水下超疏油的TiO2/Al2O3复合膜,获得了超低的油粘附力(0.084 mN)、较高的油截留率(>99.1%)以及优异的水通量[41.8 L/(m2·h)]。具有反应性基团的亲水性有机聚合物也被用于制备超亲水性和水下超疏油性陶瓷膜。MAGUIRE-BOYLE 等[65]用半胱氨酸通过化学功能化在Al2O3陶瓷膜上产生超亲水表面,在相同渗透通量下的改性膜的跨膜压差比未改性膜低得多。

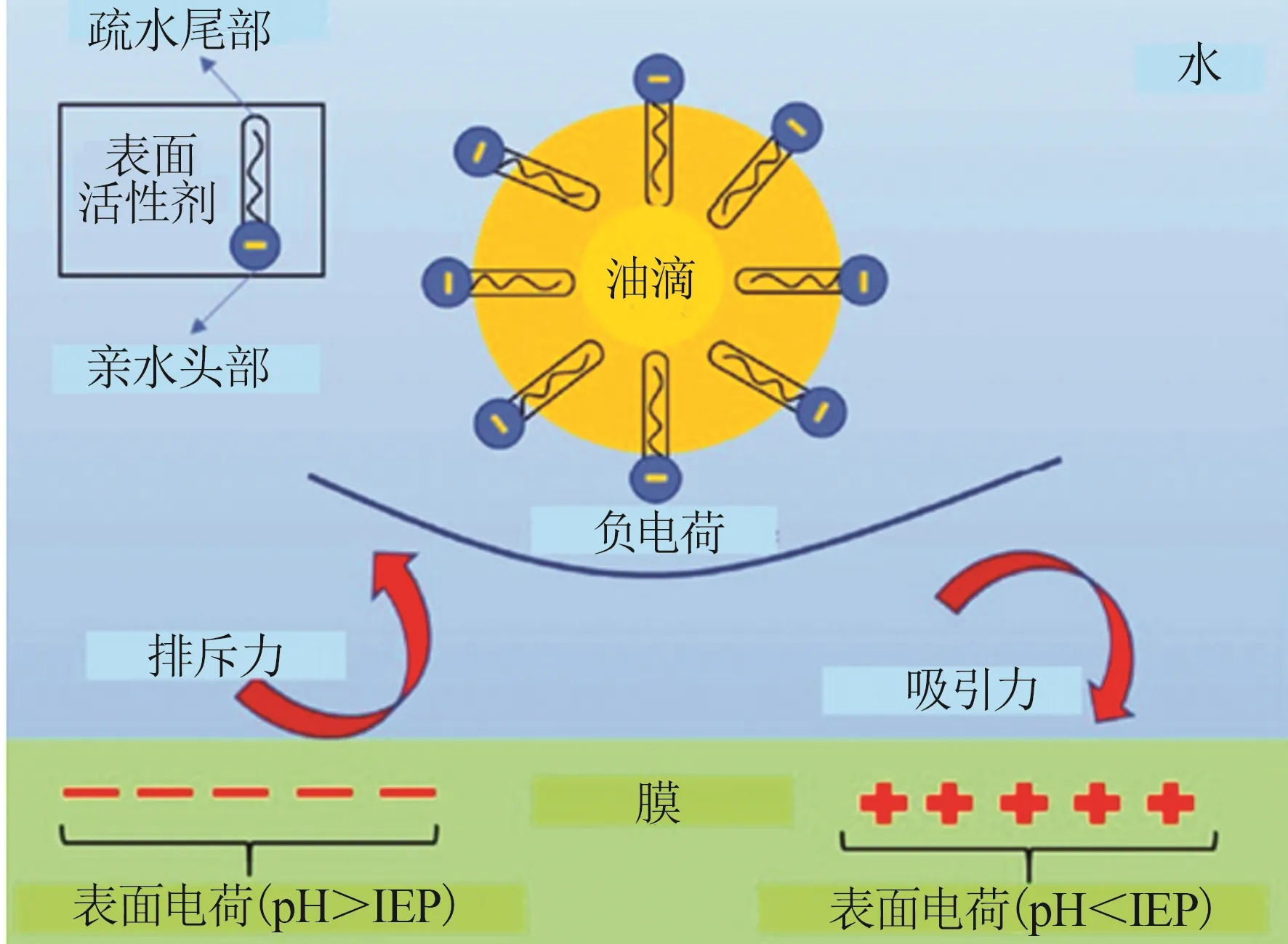

2.1.3 表面带电荷陶瓷膜

膜截留和污染受物质和膜之间的静电相互作用影响[66]。陶瓷膜的表面电荷高度依赖于pH和陶瓷材料的IEP(等电点),当pH 高于IEP 时膜表面带负电,而当pH 低于IEP 时膜表面带正电[67],如图3 所示。对于阴离子表面活性剂稳定的油乳液,当pH分别高于和低于IEP 时,油滴和膜表面之间存在排斥力和吸引力[68]。大多数金属氧化物的IEP低于7,这意味着由这些金属氧化物制备的膜在中性pH 下具有负电荷。碱性条件提高了膜渗透通量,而在低pH(pH=4)下,膜表面带正电荷,阴离子表面活性剂吸附在膜表面,导致渗透通量降低。

图3 不同pH下由阴离子表面活性剂稳定的油滴与膜之间的相互作用[68]Fig.3 Interaction between oil droplets stabilized by anionic surfactant and membrane at various pH values[68]

SiO2的IEP 低于3,但是无定型SiO2在水中的稳定性较差,晶体SiO2在水中是稳定的。AL-HARBI等[69]以石英砂和玻璃废料为前驱体制备硅基陶瓷膜,通过石英表面上的受控表面结晶获得方石英层。pH为6时,方石英ζ电位值为-42 mV,因此油滴(带负电荷)和膜表面之间存在较高的排斥力。

SiC 和Si3N4材料也具有非常低的IEP(接近SiO2)和高的化学稳定性。XU 等[70]比较了Al2O3和SiC 中空纤维膜用于O/W 乳液处理的性能,结果表明SiC膜的孔径较小,但由于具有较高的亲水表面,因此通量较高;此外,由于对油的静电排斥作用,SiC膜具有更好的抗污染能力。ABADIKAH 等[71]研究了不对称Si3N4中空纤维膜在O/W 乳液处理中的应用。当乳液的pH 从2 增加到12 时,由于Si3N4的负电荷增加,膜的渗透通量提高70%。

2.1.4 亲水和表面带电陶瓷膜

根据所用的材料,膜的表面电荷和亲水性可以在改性过程中进行调整。为了提高渗透通量,ZHANG 等[50]通 过 将TiO2与Al2O3混 合 制 备 复 合TiO2-Al2O3陶瓷膜,改善了膜的亲水性,并使IEP 向较低的pH移动,发现对于十二烷基硫酸钠(SDS)稳定的O/W 乳液的分离,TiO2-Al2O3复合膜比Al2O3膜具有更高且更稳定的通量。用Al2O3粉末掺杂SiC,通过挤压制备Al2O3-SiC 多孔陶瓷复合管,发现在SiC 掺杂后膜的表面负电荷和亲水性变得更强,因此SiC掺杂的膜表现出更高的渗透通量及更好的抗污染性[72]。CHEN 等[10]通过CVD 法制备了用于含油废水过滤的低污染SiC-Al2O3超滤膜,由于表面亲水性和负电荷的结合,与原始Al2O3膜相比,该膜具有更好的抗污染性。ATALLAH 等[31]用聚氧化乙烯(PEO)功能化有机硅烷改性γ-Al2O3和TiO2陶瓷膜,膜变得更加亲水,但电荷仍是中性的,通过这种方式,抑制了沥青等其他杂质与带负电荷的陶瓷膜表面的相互作用,改性后,膜具有更高的渗透通量及反冲后更高的通量恢复。

2.1.5 主动型抗污染陶瓷膜面临的挑战

主动型抗污染陶瓷膜可以通过减少污垢和膜之间的相互作用来减缓膜污染过程。然而,由于膜层厚度的增加或膜孔径的减小,通常会引入额外的传质阻力。膜孔径的减小可以提高膜的选择性,并潜在地防止内部结垢的发生,而对于改性后的膜,水渗透通量会降低。为了克服这种“trade-offs”,优选将高亲水性材料用于陶瓷膜改性,避免水渗透通量的降低,同时保证涂层的机械强度和化学稳定性,延长膜寿命。由于更大的有效过滤面积,表面粗糙度的增加可以增加水通量,但可能导致更高的结垢可能性。

2.2 被动型抗污染陶瓷膜

2.2.1 光催化陶瓷膜

光催化剂(如TiO2、ZnO、SrTiO3、RuO2和CdS[73-74])可以对废水中存在的有机化合物进行光降解。光催化陶瓷膜降解有机污染物的机理是当光催化剂被光(紫外线或可见光)照射时,电子和空穴对被激发[68]。然后,光生电子可以通过分别与O2和H2O反应产生活性自由基,如·O2-和·OH,由于氧化和还原能力,这些活性物种将有机污染物分解成中间体、CO2、H2O和矿物盐。

AZMI 等[75]通过溶胶-凝胶法将光催化剂(Cu掺杂的CeO2)沉积在Al2O3载体上,在紫外线照射下,在分离1 000 mg/L的油乳液时,渗透通量从36 L/(m2·h)增加到1 422 L/(m2·h)。光催化剂用量过低会导致光降解性能下降,而用量过高会造成膜的孔堵塞。为了解决这个问题,ALIAS 等[76]通过静电纺丝开发了光催化纳米纤维涂覆的g-C3N4陶瓷膜,以防止光催化剂堵塞孔;在紫外辐射的帮助下,在2 bar 压力下错流过滤含油废水180 min后渗透通量为640 L/(m2·h),油截留率为99%;在3 个循环之后,可以保持577 L/(m2·h)的渗透通量和97%的油截留率。

光催化陶瓷膜面临的主要问题是膜表面被污染物覆盖后如何用紫外光照射膜表面。此外,在长期使用过程中还面临催化剂失活的问题。因此,与光催化剂结合的陶瓷膜的大规模应用仍存在巨大挑战。

2.2.2 压电陶瓷薄膜

用于含油废水处理的压电多孔膜是通过在膜的两侧施加交流电压以在膜内产生原位振动来控制膜污染,实现自清洁能力[77]。图4 是压电膜的膜组件及其抗污染性能的示意图[16]。抗污性能可归因于超声波产生的振动和空化,这防止了滤饼层的形成和污染物的积累。MAO 等[78]首先研究了压电陶瓷膜在O/W乳状液分离中的应用。锆钛酸铅(PZT)因其高压电性能和稳定的多孔性能而被用于制备多孔陶瓷膜。膜的渗透通量与交变电压振幅正相关,并且膜的油截留率高于95%。作者继续通过在PZT陶瓷膜基底上浸涂α-Al2O3提高水的渗透通量至220 L/(m2·h),同时在过滤过程中原位产生超声波,油截留率达到99.5%。

图4 压电膜自清洁机制示意图[16]Fig.4 Schematic of self-cleaning mechanism of piezoelectric membrane[16]

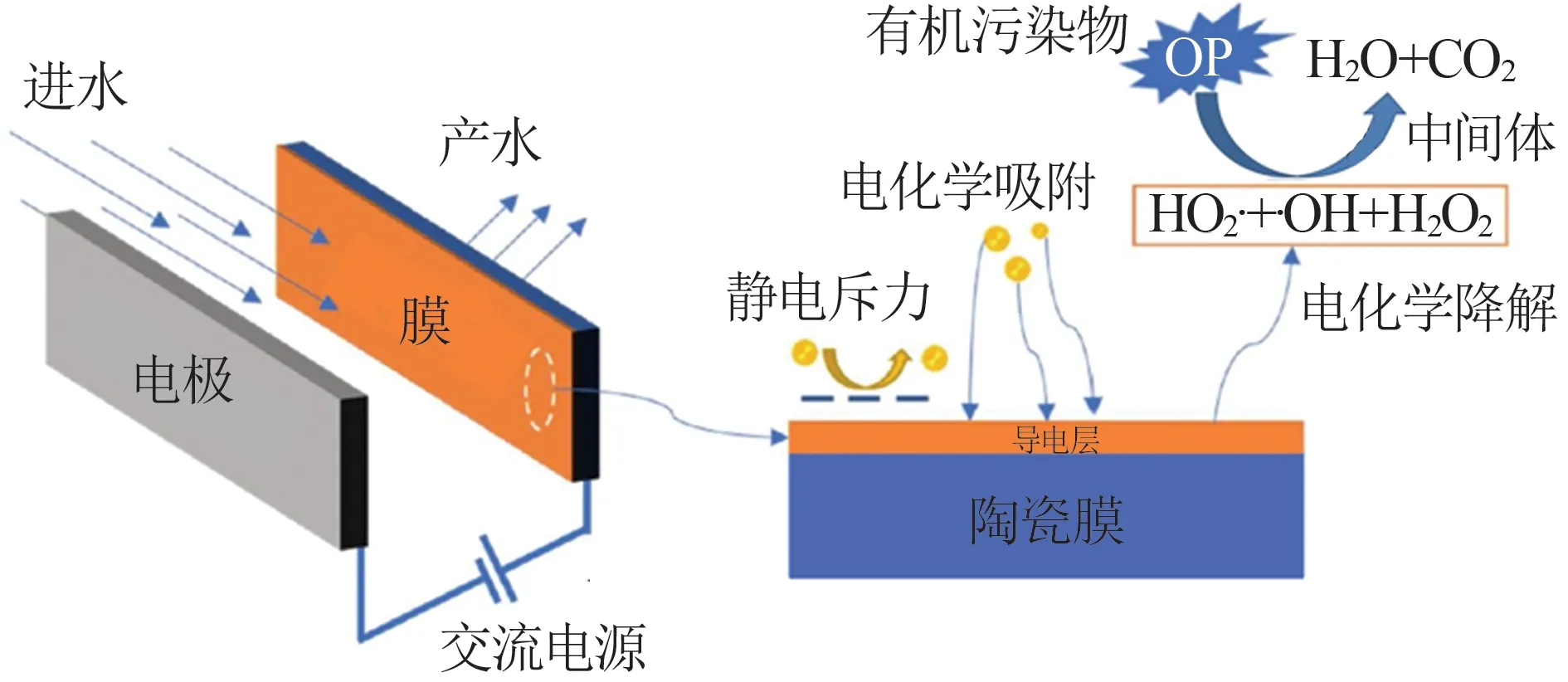

2.2.3 电化学增强陶瓷膜

电化学增强过滤也是减轻膜污染的新技术[79]。与压电膜不同,电化学增强陶瓷膜的污染减轻是通过电荷转化或电化学氧化实现的。如图5 所示,通过施加电场使带电粒子带着相同的电荷离开膜表面,防止带电油滴在膜表面上形成污垢层,或者在导电膜上施加正电荷,以诱导带负电荷的物质电吸附,从而提高排斥性,然后通过周期性地改变电势来实现带负电物质的解吸[80]。此外,膜表面的电化学反应通常发生在带电膜的电辅助过滤过程中。因此,进料中的有机物可以通过电化学过程除去,或者通过强氧化中间体氧化,例如通过以膜作为阳极直接氧化水分子产生的·OH、HO2·和H2O2。膜表面或孔中的有机污染层可以分解成中间体、CO2和H2O,因此可以恢复膜性能[81]。

图5 电化学增强膜过滤工艺示意图[80]Fig.5 Schematic diagram of electrochemically assisted membrane filtration process[80]

GENG 等[14]研究了Ti4O7改性管状Al2O3陶瓷膜在外加电耦合的抗污染性能,结果表明,施加电场后,改性膜的渗透通量和油截留率均有显著提高;此外,在40 V的外加电压下,改性后的膜在1 h内可以保持其初始渗透通量的91.8%,总能耗也比原始膜降低了58%。YANG等[82]通过浸涂和热分解方法在Al2O3陶瓷膜上沉积一层IrO2纳米棒,由于过滤过程中电化学反应和电泳的影响,改性膜显示出较高的渗透通量,也实现了有机物去除率的提高;同时发现对于膜污染控制和膜清洗,电泳效应比电化学效应更有效。

尽管带电陶瓷膜在污垢控制和油排斥方面显示出较好效果,但该技术仍然面临一些挑战。首先,用于制造膜的材料需要高电导率或压电性能。其次,很难有效地将带电陶瓷膜和对电极结合到标准膜组件中。此外,为了确保膜表面上足够高的电荷密度,需要更高的电势,需要更耐腐蚀的对电极。

2.3 抗污染陶瓷膜性能小结

TiO2、ZrO2和Fe2O3改性的主动型抗污染陶瓷膜显示出较低的结垢性,这些金属氧化物既能改善表面亲水性,又能产生较低负电荷的表面,因此油滴被排斥出膜表面。作为2D 涂层材料,GO 具有原子层厚度的亲水性,使其成为具有膜亲水表面改性的研究热点。被动型抗污陶瓷膜,例如光催化、带电膜,通过自由基或原位产生的超声波的电荷转化或降解,可以防止油滴沉积在这些膜表面上。

3 总结

陶瓷膜具有除油效率高、设计紧凑、占地面积小等优点,在含油废水处理中具有广阔的应用前景。比较了用于含油废水处理的陶瓷膜改性的各种方法,以及这些陶瓷膜在渗透通量、油截留率和抗污染方面的性能,得出以下结论。

1)溶胶-凝胶和浸涂是陶瓷膜改性最常用的方法,CVD、ALD等新型改性方面在控制陶瓷膜的层厚度和孔径分布方面显示出巨大的潜力和优势。

2)纳米金属氧化物主要用作处理含油废水的陶瓷膜改性材料。其中,TiO2、ZrO2和Fe2O3被认为是最有希望改善陶瓷膜性能、增加膜的表面亲水性和/或表面电荷的材料。此外,GO改性陶瓷膜可以同时提高渗透通量、油截留率和耐污染性。

3)被动型抗污染陶瓷膜,包括光催化、压电和电化学增强改性陶瓷膜展现了独特的优势。但使用寿命短、成本昂贵,难以大规模使用。

目前全球陶瓷膜产量保持稳定增势,平均增速为10%左右,2021年全球陶瓷膜产量约为92万m2,其中国内陶瓷膜2021 年产能约为17.46 万m2,同比增长13.6%[83-84]。根据中国膜工业协会统计结果显示,国内陶瓷膜产业形成了以“久吾高科”为龙头的产业集群,在陶瓷膜材料、元件、装备及应用等方向的研发和生产快速发展,但主要仍然以传统溶胶-凝胶或水热制备工艺为主,在陶瓷膜新工艺产业化应用方面滞后于国外知名的膜公司,如美国Pall 公司、丹麦Liqtech公司等。低端陶瓷膜市场逐渐趋于饱和,必须加速高端抗污染陶瓷膜的研发生产,以满足更复杂的含油污水处理,例如油田含聚污水、压裂返排液等。