高寒地区氧压浸出过程中热力学的探究

乔晓明,彭造伟

(1.武威市第二粮油储备库有限公司,甘肃武威 733009;2.青海湘和有色金属有限责任公司,青海西宁 811605)

相较于常规湿法浸出工艺, 氧压浸出具有高效节能、浸出率高、对矿石的适应性好、整体生产工艺成本投资低且环保等优势[1-3]。 青海某公司是目前国内高寒地区采用硫化锌精矿氧压浸出工艺湿法炼锌的企业之一,地处青藏高原,海拔2 300 m,年平均气温4.9 ℃。 在常年低温干燥的气候环境下,锌氧压浸出工艺对能源消耗的要求比较高。 该公司引入的加拿大Sherritt 公司氧压浸出技术已投入生产多年,生产稳定,现已达产达标。

然而,由于本项目所处环境的特殊性,导致其能源消耗费用是该企业生产过程中支出费用的最大部分。在氧压釜反应过程中,有时需将部分电解废液进行加热缓解釜温变化; 有时又需要根据内部温度及氧气压力的变化,补充冷液对其降温;其他情况下,还可能导致热能的无效消耗。 如何找到最佳的参数及规范化的操作流程,保证氧压釜的釜温稳定,是该厂节能降耗、延长氧压釜使用寿命、降低生产成本的关键。 本文拟从热力学角度对氧压工艺热能消耗及热量收入进行分析,结合该厂具体生产情况,为高寒地区湿法冶金低碳环保生产提供技术支撑。

1 闪锌矿的湿法冶炼工艺过程

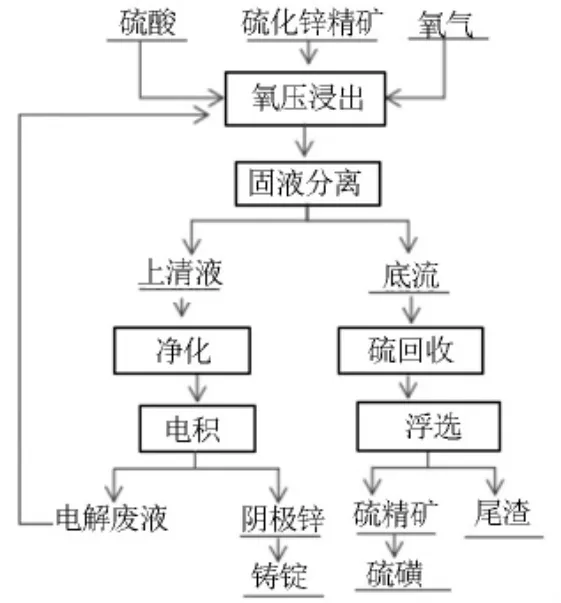

青海某公司氧压浸出工艺采用硫化锌精矿直接加压氧浸→浸出上清液中和→硫酸锌溶液净化→大极板电积提锌→阴极锌熔铸的工艺流程。 主要的流程如图1 所示。

图1 硫化锌氧压浸出—电积流程

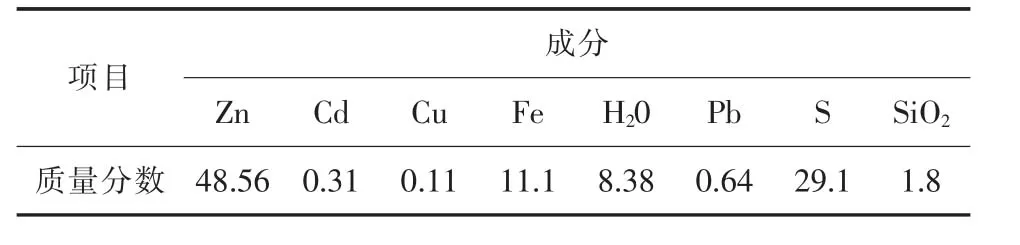

控制浸出温度145~155 ℃,釜内总压为1 000~1 100 kPa 的条件下,采用两段连续氧压浸出,锌的浸出率达到98%以上,铟浸出为75%~80%。 原料主要成分见表1。

表1 锌精矿配矿化学成分质量分数%

2 氧压釜内水溶液性质

2.1 水溶液的密度

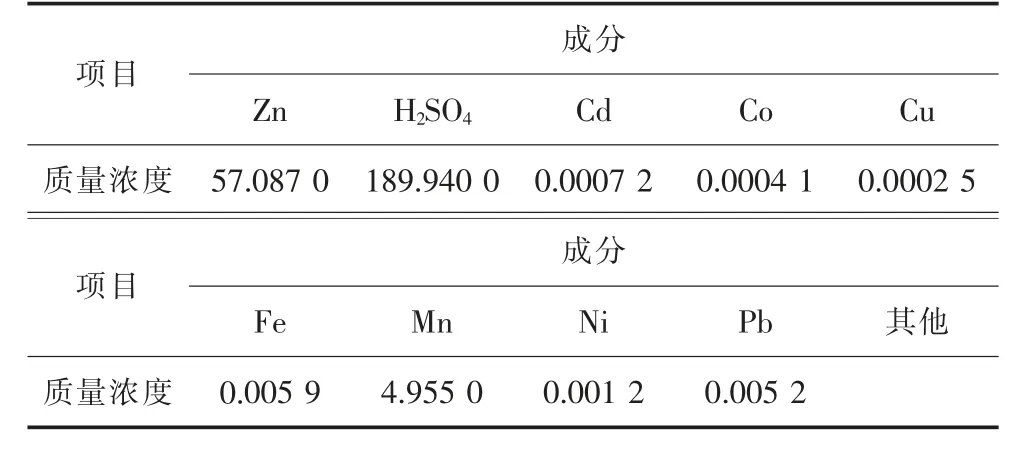

硫化锌精矿在经过两段氧压浸出后, 电解废液的主要成分如表2 所示。

表2 电解废液的主要离子质量浓度g/L

运用W.Hayduk 密度公式计算水溶液在25 ℃的密度:

式中:ρ 为密度,g/L;t 为温度,℃;[Fe3+] 为Fe3+浓度,mol/L;[Zn2+]为Zn2+浓度,mol/L;[H2SO4]为H2SO4浓度,mol/L。 代入计算得,ρ=1 330.27 g/L。

2.2 水溶液的饱和蒸汽压

根据W.Hayduk 给出的水溶液饱和蒸汽压的经验公式,计算在150 ℃下废电解液的蒸汽压:

式中:P水溶液为水溶液的蒸汽压,MPa;[H2SO4]为H2SO4浓度,mo/L;[Zn2+]为Zn2+浓度,mo/L;[FeT]为总Fe离子浓度,mo/L;T 为温度,K。 代入计算得,P水溶液=1.37 MPa。

2.3 氧气的溶解度

在科明科加压浸出的工艺条件下, 测定不同ZnSO4、H2SO4、Fe2(SO4)3浓度、不同温度下氧的溶解度,同时也给出了关系式;

计算溶液在25 ℃、50 ℃、100 ℃、150 ℃下亨利系数的变化,计算结果见表3。

表3 不同温度下亨利系数

从表3 看出,随着温度的升高,亨利系数反而降低了。这违背了亨利定律,说明上述关系式存在一定的问题。 同时,随着温度升高,在H2O-ZnSO4-H2SO4体系中出现了盐析效应, 这也是导致氧在体系中溶解度降低的主要原因[4]。 随着温度逐渐升高后,锌精矿矿浆和硫酸发生反应, 导致硫酸的质量浓度不断降低。同时,釜内的矿浆中的锌及其他元素质量分数也不断地降低,溶液中电解质的质量浓度不断升高,盐析效应不断加强。并且,由于硫元素析出成为硫单质,而在120 ℃左右的时,硫单质会形成“硫膜状”包裹在矿粒表面, 此时形成的混合物的密度低于溶液密度。这就势必会导致在相同的分压下,氧气的溶解度降低。

3 釜内锌精矿热力学分析

物质的反应热与其反应过程无关,而是与其起始状态有关[5]。锌精矿在氧压浸出过程中,物料从25 ℃升温至150 ℃的焓变ΔH1计算及物料浸出过程中释放的热量ΔH2计算公式:

式中:mi为物料中组元i 的摩尔数; ΔHi为物料中组元i 在温度由25 ℃上升到150 ℃时的焓变。

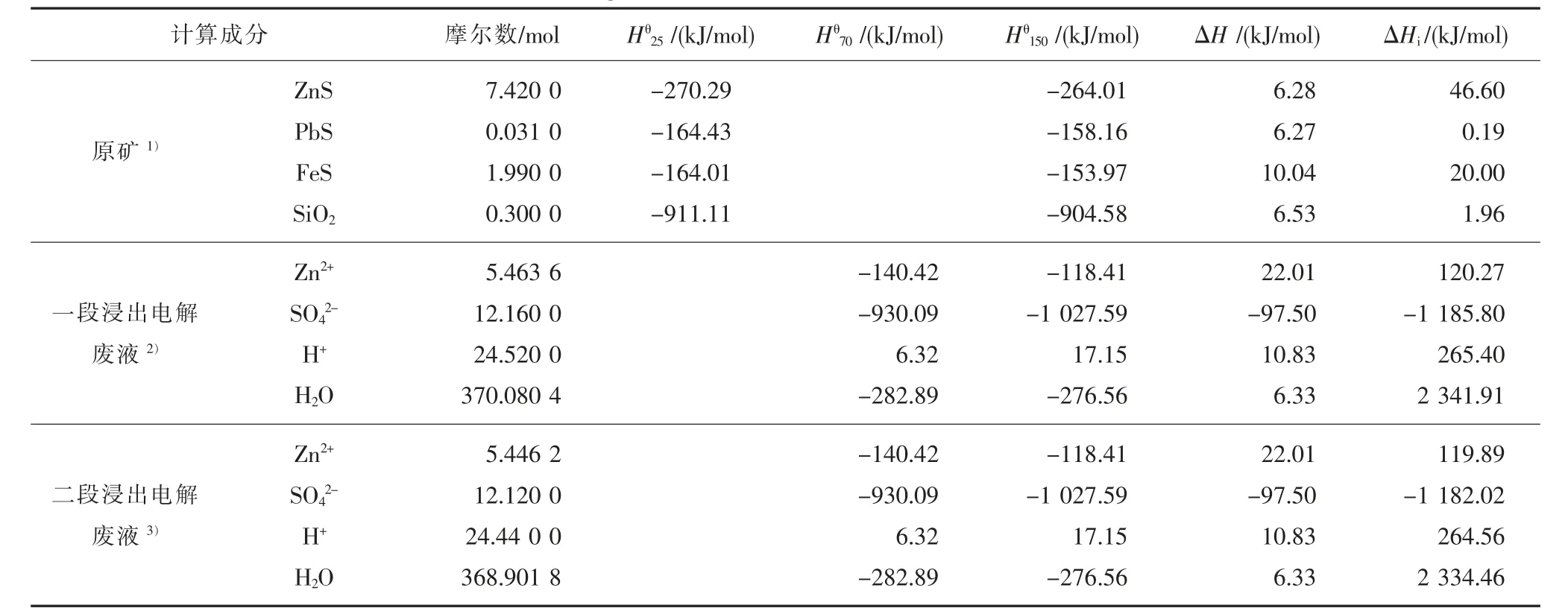

从《Handbook of thermochemical data for compounds and aqueous species》[6]《高温水溶液热力学数据计算手册》[7]中查找表1、表2 中各物质的Hθ25、Hθ70与Hθ150, 见表4。 从表4 中可看出矿浆在釜内从25℃升温至150 ℃的焓变ΣΔHi为:3 147.39 KJ/mol。

表4 1 kg 锌精矿与两段浸出过程焓变计算成分

进入氧压釜内的热量包括反应热、锌精矿浆、氧气及高压蒸汽代入的热量等, 锌精矿的反应放出的热反应,其反应热按∑i υiAi=0 计算[5,8]。

式中: Ai为反应物;υi为计量系数, 对反应物取正值,对生成物取负值;ΔHθi为反应物与生成物的生成热。

在氧压釜中主要发生以下各反应:

1 kg 锌精矿从25 ℃升高至150 ℃过程中主要矿物元素反应热ΔHθ总的计算公式见式[9]。

取ZnS 浸出率为98%,FeS2浸出率为80%,PbS浸出率为95%,FeS 浸出率为98%。

经计算得:ΔHθ总=-3 200.05 kJ。

4 釜内反应温度分析

4.1 热量收入

氧压釜接收的热量主要来自高压蒸汽、 热电解废液及自身反应热。目前,公司设置3 套20 t/h 天然气蒸汽锅炉, 额定压力为1.25 MPa, 运行压力为0.8~1.0 MPa,供汽压力为0.6~0.8 MPa。平均负荷时,2 用1 备;高峰负荷时,3 套同时运行。 另,设置2 套10 t/h 天然气蒸汽锅炉,额定压力为2.45 MPa,运行压力为2.2~2.3 MPa,供汽压力为2.1~2.2 MPa。 平均负荷时,1 用1 备;高峰负荷时,2 套同时运行。

供氧压釜维持釜温及生产需要的蒸汽为高压蒸汽,其蒸汽压力为2.45 MPa,蒸汽温度为226 ℃。 供废电解液加热的蒸汽为低压蒸汽,其蒸汽压力为1.0 MPa,温度为194 ℃。

4.2 外界环境热量损耗

蒸汽供氧压釜内物料反应的热量是反应所需要的,属于热传导的正向导热。 然而,蒸汽作为物料反应的供给热源, 其能量也会传导至温度远低于釜温的外部环境中,致使氧压釜热传过程中的损耗。

用测温仪多点测量氧压釜外部表面温度, 计算得平均温度为63.2 ℃,而实际参与主反应的温度为150 ℃,两者之和为213.2 ℃,故传热过程中热量损失12.8 ℃。 这些热量主要是管道运输及紧急排气过程中损耗。

4.3 釜内各隔室反应热

为保证氧压釜的密闭性, 将釜内隔离为6 大隔室,分别成为A1、A2、A3、A4、A5、A6。 釜内的主要反应在A1 隔室完成;A2~A5 隔室的作用主要是延长反应过程, 使反应过程达到工艺要求;A6 隔室主要负责紧急排气和排出物料。

为了确保主隔室的反应温度, 延长隔室材料的使用寿命, 又将A1 隔室隔离为A1a、A1b 两个小隔室。 矿浆在A1a 室中与冷废酸发生反应,在A1b 室中与热废酸发生反应,这样既减轻了A1a 室温度骤降对反应速率和反应动力学的不利影响, 也避免冷热温差过大对釜内的内衬耐酸砖的使用寿命产生过大的影响。 在实践过程中,矿浆连续进入氧压釜A1隔室时的平均温度为135~140 ℃,而在A1a 室中矿浆和废电解液都是处于常温状态下, 一旦进入氧压釜中很容易导致釜温骤降。因此需要在此过程中,加入A1b 室中的热废电解液以补偿这一温差,提高反应效率。 A2~A5 隔室内的反应过程一般无温差改变,其温度始终保持在150 ℃左右。 A6 隔室的温度则保持在148 ℃左右。

在反应过程中, 有时也会因为废酸浓度偏大或是矿浆浓度过高,造成釜内温度骤然升高。过高的温度有利于反应的进行、提高浸出率,但长时间的高温会对氧压釜的内衬及釜本身造成很大的危害, 减少其使用寿命,甚至会造成氧压釜容器爆炸,因此一般需要在氧压釜中加装降温系统来确保其使用过程中的温度正常。

5 高寒地区特点对应措施

本项目处于高寒地区, 在使用氧压浸出工艺的过程中, 需要充分考虑高寒地区特点并采取相应的应对措施。

由于当地冬季环境温度最低可达到-20 ℃左右,且冬季时间较长,因此冬季蒸汽的消耗量明显高于其他季节。 本项目原本设计为1 台10 t 高压锅炉提供满足两段浸出工艺的热量, 综合考虑高寒地区特点后, 针对冬季采取2 台10 t 高压锅炉提供蒸汽,蒸汽平衡罐的压力稳定在1 600~1 800 kPa。 同时,对排出废气进行热能回收,利用洗涤塔将排出气体中含有的硫酸溶液、 锌离子及浸出渣等吸收进入工业循环废水中。喷淋后的废水中锌质量浓度可达到3 g/L,pH 值可达到5,温度为80 ℃。 将这些废水用作矿浆浆化液, 可节省矿浆浆化过程中对工业水的依赖,降低矿浆的黏性;同时,将热矿浆浆化液输送至氧压釜中也可减少其从外部蒸汽中获得的热能,使蒸汽的单耗明显下降。

6 结论

综上所述, 高寒地区采用硫化锌精矿氧压浸出工艺湿法炼锌,能源消耗成本很高。通过对青海某公司氧压釜内浸出反应的热力学分析, 结合实际生产过程中热量的收入与损耗, 提出了冬季采用2 台锅炉同时提供蒸汽, 并对排出废气进行热能回收的应对措施,为高寒地区湿法冶金工作降低能耗、低碳环保生产提供了技术支持。