增材制造用钛合金粉末的制备现状

张衬新

(中国瑞林工程技术股份有限公司,江西南昌 330038)

1 增材制造用钛合金现状

钛作为一种重要的新型结构金属, 因其及其合金具有密度小、比强度高、耐蚀性强、高低温性能较好、加工性和焊接性优良等诸多特性,被广泛地应用于医疗、航空航天、石化、冶金等领域。 在医疗领域,由于钛合金质量轻、弹性模量低、无磁性、无毒性,且具有良好的耐腐蚀性和生物相容性, 被广泛地应用于制造人体骨架、牙齿支架、心脏和血管支架[1];在航空航天领域, 钛合金的使用量更是高达钛材总耗量的76%左右,广泛应用于制造航空航天用发动机、航天器、军用飞机、民用飞机、人造卫星壳体连接座等[2-3]。

无论是医学上极具个性化、 不适于批量生产的人体植入物,还是航空航天器上的重要部件,如果采用传统制造方法在操作难度、 制造周期和精度方面都存在诸多问题。 增材制造作为一种新兴的快速成形技术,其本质是以数字化模型为基础,在计算机的指令下,将金属粉末或丝材通过逐道次、逐层制造的方式制备成三维金属零件[4]。增材制造能够摆脱模具的限制, 以近净成形的方式高效制备结构高度复杂的金属零件,可以很好地代替粉末冶金、真空感应熔炼、传统锻造加机加工等传统制造方法。相比传统方法,增材制造方法不仅避免了传统方法在操作难度、制造周期和精度方面的诸多技术问题,而且能有效地改善部件的强度重量比,拓展部件的设计结构。例如,我国的歼-15 战机的钛合金前起落架已广泛采用3D 打印技术制得;采用增材制造技术制造的LEAP发动机喷嘴,由原来的20 个部件变成了1 个精密的整体,新喷嘴重量比传统喷嘴减轻了25%,耐用度提高了5 倍,成本效益上升了30%。

2 增材制造用钛合金粉末的性能要求

作为增材制造的原材料,钛合金粉末的质量是影响打印制品的关键,同时钛粉的纯度及形状对钛粉的价格会产生巨大影响。为降低成本,金属钛粉的发展必然会向着低成本、高品质的方向发展,而这一发展过程的关键,则是制备方法的更迭换代[5]。因此,高性能钛合金粉末的制备技术将是我国未来在该领域的研究重点。

增材制造对金属粉末特性基本要求包括粉末的外观质量、纯度、颗粒形状、流动性、粉末粒度及其分布、松装密度和空心粉含量等[6-8]:1)外观质量。 钛合金粉末外观呈现银灰金属色, 颗粒表面不应出现明显氧化色。 2)纯度。 金属粉末的纯度将直接影响3D打印产品的成形质量,若杂质的增量过高,夹杂物的存在将提高颗粒硬度, 导致粉末成形性和材料韧性降低,进而降低产品的使用性能。3)颗粒形状。 粉末的颗粒形状直接影响到粉末的流动性和松装密度,也对工件的使用性能产生重要影响。 对于金属的3D 打印来说,粉末的球形度越高,其流动性越好,打印过程中堵塞管道的概率也将大大降低。一般而言,粉末球形度应超过0.9。4)流动性。粉末的流动性指标,即霍尔流速,常以50 g 粉末通过限定孔的时间来表征。 该时间不应大于38 s。 5)粉末粒度及其分布。 理论上,降低金属粉末的粒度可增加其比表面积, 有利于增大烧结驱动力和粉末的堆积密度,增加打印工件的强度,提高表面质量。 目前主流的几类3D 打印技术对粉末粒径的要求如表1 所示。6)松装密度。钛合金粉末的松装密度不应低于1.9 g/cm3, 振实密度不应低于2.3 g/cm3,其有效密度与理论密度比值应大于0.9。7)空心粉含量。 粉末中的空心粉的质量分数不应大于2%。

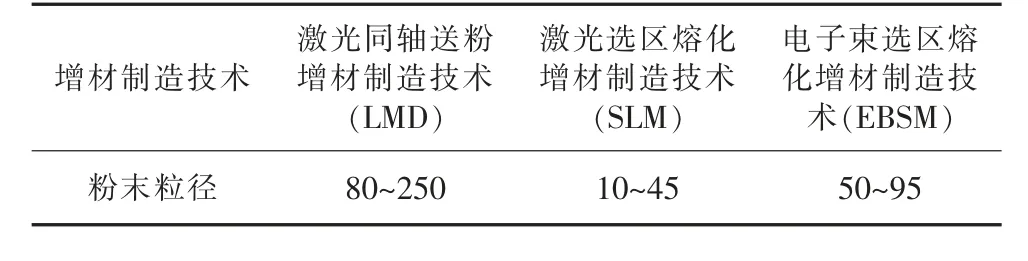

表1 几种增材制造技术对粉末粒径的要求[9]μm

3 增材制造用钛合金粉末的制备工艺

目前,主流的增材制造用钛合金粉末的制备方法有气雾化法、等离子雾化法、等离子球化法等。 机械破碎法由于其制备的粉末性能不佳, 已很少用于增材制造。

3.1 电极感应熔炼惰性气体雾化法(EIGA)

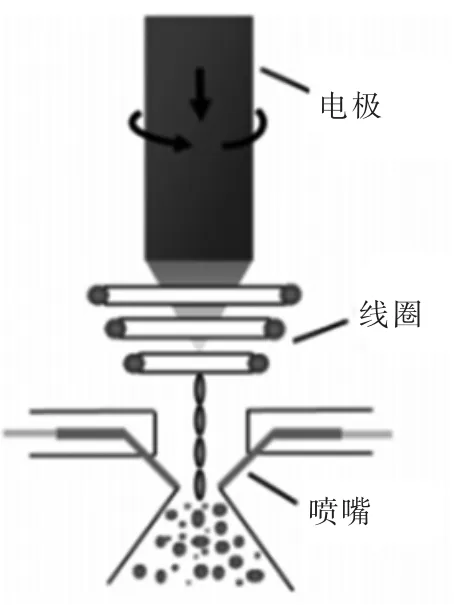

电极感应熔炼惰性气体雾化法制备钛合金粉末的原理是以钛合金棒为原料,将棒材锥状底部置于感应线圈中,通过高速的惰性气流,将棒材底端熔化产生的液态金属流粉碎为小液滴并且快速冷却凝结得到球形金属粉末。 该方法采用无坩埚感应熔炼技术进行制粉,有效保证了原材料的洁净度,避免了钛合金金属粉末中夹杂物及熔炼过程造成的污染问题[10-11]。 其装置示意如图1 所示。

图1 EIGA 法制备粉末示意

郭快快等[12]采用EIGA 法制备了TC4 合金粉末,研究表明粉末粒度随着气体压力的增加而减小,原因在于金属液滴被高速气体撕裂并拉成远离中心的波浪形金属膜,在液体表面张力的作用下,薄膜收缩撕裂成细长的棒状液滴并在高压气体的冲击下发生二次破碎, 因此高压气体作用下的二次破碎机制对细颗粒粉末的形成至关重要。 付超等[13]采用EIGA法制备了10~61 μm 和106~160 μm 两种规格的TA17钛合金粉末,两种规格粉末均呈光滑球形,没有明显的“空心粉”和“卫星粉”。 进一步研究确定粉末适用于激光立体成型(LSF)和激光选区熔化(SLM)等主流增材制造技术。

3.2 等离子旋转电极雾化法(PREP)

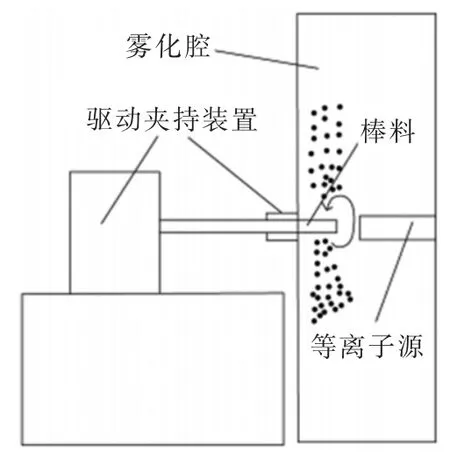

等离子旋转电极雾化法制备钛合金粉末的原理是将钛合金棒制作成自耗电极, 自耗电极在惰性气体环境中高速旋转, 棒料通过等离子热源加热熔化并在离心力的作用下甩成细小液滴, 液滴因表面张力凝固成球形颗粒,冷却后制得球形钛合金粉末[14]。其装置示意图如图2 所示。

图2 等离子旋转电极雾化法制备粉末示意

采用等离子旋转电极雾化法制备的钛合金粉末具有球形度好、致密度高且氧含量低等优点,但受电极转速的限制, 离子旋转电极雾化法制备的粉末普遍比气雾化法制备的粉末更粗,细粉(粒径≤50 μm)收得率较低。

西安理工大学的雷囡芝[15]采用PREP 法制备了TC4 钛合金粉末, 研究表明粉末粒度随着棒料转速的增加而减小, 粉末粒度分布区间随着进给速度减小而变窄。 美国Starmet 公司[16]采用PREP 法制备的TC4 钛合金粉末粒度范围主要处于50~500 μm 区间,其平均粒径为175 μm,粉末松装密度为2.65 g/cm3,振实密度为2.9 g/cm3,流动性指标为24~32 s/50 g。 湖南顶立科技公司[17]改进并研发了最新型N-PREP 制粉设备,采用的棒料直径70~100 mm,最高转速超过30 000 r/min, 单炉产量400 kg,50 μm 以下的粉末收得率可达16%。 该设备的研发极大增强了PREP法制粉的市场竞争力。

3.3 氢化脱氢—等离子球化联合法(HDH-PS)

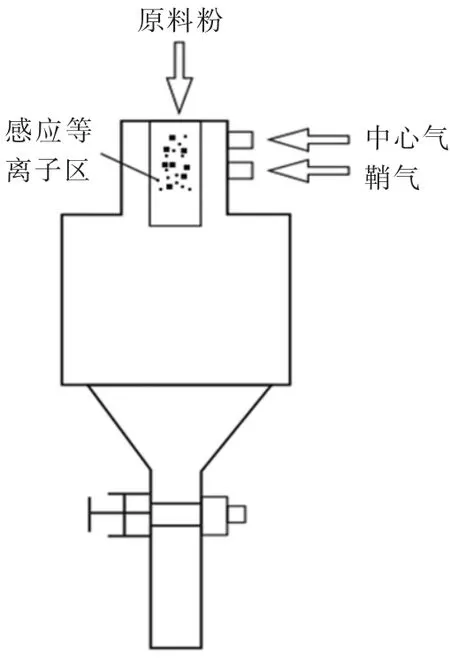

氢化脱氢法原理是利用钛合金固溶氢元素后的脆化现象以及钛氢反应的可逆特性, 在加热条件下使氢气固溶进钛合金中生成脆性的氢化钛,采用球磨等机械手段将脆性氢化钛粉碎成粉末, 最后在高温真空条件下使粉末脱去氢元素, 从而制得钛合金粉末[18-19]。等离子球化法则是利用加热线圈将不规则的金属颗粒熔化,在表面张力的作用下,液态金属颗粒形成球形度很高的液滴, 并且在快速冷却过程中凝固而得球形粉末[20],其原理如图3 所示。

图3 等离子球化法制备粉末示意

氢化脱氢法所制备钛合金粉末形状不规则,流动性极差,无法满足3D 打印铺粉要求。 而等离子球化法的主要作用是提高粉末球形度, 其要求原料粉末的原始粒径尺寸较小。因此,单一采用氢化脱氢法或等离子球化法将难以顺利制备可用于3D 打印的球形钛合金粉末。氢化脱氢—等离子球化联合法,即第1 步采用氢化脱氢工艺,利用海绵钛甚至废钛、残钛、 钛屑或钛下脚料等原材料制备不规则钛合金细粉。该方法具有成本低、工艺较易实现以及对原料形态要求不高等优点。第2 步采用等离子球化工艺,借助高温的射频感应等离子体作为钛合金粉末的球化热源, 使氢化脱氢制得的不规则细粉熔化成金属液滴,进而在表面张力的作用下球化成球形粉末。由于射频感应等离子体具有热源稳定、 能量密度大的优势,可有效去除低熔点杂质和粉末表面附着物。该联合法所制备的钛合金粉末具有球形度高、 粒径可控且杂质含量低等优势。

盛艳伟等[21]采用了氢化脱氢联合等离子球化法制备球形钛粉,以高频等离子体对不规则TiH2粉末进行脱氢、 球化处理, 制得的球形钛粉表面形貌良好,其粒径范围为20~50 μm,不仅有效减小了粉末粒径尺寸,而且极大提高了粉末的球形度,获得了很好的改进效果。 郑州大学张庆磊[22]采用高能球磨、喷雾干燥造粒和射频感应等离子球化的工艺方法制备出了球化率达到98%的TC4 钛合金。 该粉末的松装密度为2.53 g/cm3,流动性指标为33.2 s/50 g。 中国兵器科学研究院宁波分院的黄伟等[23]采用连续感应等离子粉末合成系统对TC4 钛合金粉末进行了球化处理, 结果表明采用感应等离子体制备技术可提高粉末20%的流动性, 并同时显著降低氧含量和碳含量。经等离子球化处理后,粉末的球化率和回收率分别达到95%和90%以上。

对比钛合金的几种制备技术,电极感应熔炼惰性气体雾化法(EIGA)的生产效率高、粉末粒径小,该技术的生产成本较低,但其制备粉末的“卫星粉”、空心粉等缺陷较多,导致了后续材料成形质量的降低;等离子旋转电极法(PREP)制备的粉末表面光洁、球形度高,但粉末颗粒普遍较粗、细粉收得率低,导致生产成本较高; 氢化脱氢—等离子球化联合法制备的粉末质量较高且成本低, 具有较高的市场前景,但由于小颗粒粉末运动轨迹主要受流场影响,颗粒运动轨迹杂乱, 而大颗粒粉末运动轨迹主要受重力场影响,颗粒沿轴向快速穿过等离子区,因此该方法对于参数控制的要求较高。

4 展望

国内制备钛合金粉末的技术已取得长足进步,工艺技术日趋成熟,但仍存在不足。随着计算机等现代控制技术的飞快发展,各种制备工艺技术正稳步提升,例如新的EIGA 雾化技术如超声气雾化以及高压气雾化、紧耦合雾化技术相继出现。 目前,主流的气体雾化技术还结合了自由落体式和限制式/紧耦合式喷嘴与真空感应熔炼技术。 该技术所制备的粉末质量和产量处于稳步提高趋势。另外,层流超声雾化以及热气体雾化等技术也处于研发和完善的阶段。 湖南顶立科技公司自主研发的新一代等离子旋转电极雾化制粉系统(N-PREP)制备的粉末具有球形度高、伴生颗粒少、无空心/卫星粉、流动性好、高纯度、高松装密度、低氧含量、粒度分布窄等优势。该技术制备的钛合金粉末是金属3D 打印的理想材料。

为进一步提高粉末的性能,未来材料加工、组织状态等物理参数对粉末粒度影响的内在机理需要充分地研究。 此外,在满足工业应用需求的基础上,建立完善的粉末粒度分布预测模型, 针对不同的合金体系制定相应的制备工艺, 从而获得理想的粉末收得率及合适的粒度分布状态。 如今随着金属增材制造的兴起, 对增材制造原材料的品质和产量提出更高的要求, 钛合金粉末制备技术必然是朝着更加现代化、智能化的方向发展,增材制造用钛合金粉末技术的发展前景一片光明。