超声滚压中的空化现象*

商映举 郑建新 郭永磊 邓瀚林 贾留银

(河南理工大学机械与动力工程学院 焦作 454003)

0 引言

超声空化是指超声波在流场中传播时,水中气核在正负压相的作用下,不断生长、膨胀、压缩和溃灭的一系列非线性过程。空化泡溃灭瞬间产生高温高压,并伴随着微射流和冲击波的产生。空泡溃灭引起的空蚀对金属表面有破坏作用,但超声空化引起的微射流和冲击波会导致材料表面发生塑性变形,在部分领域也得到积极应用[1]。

近年来,研究人员将空化效应引起的强大冲击应用于材料表面层改性[2]、超声清洗[3]、颗粒破碎[4]、材料去毛刺[5]等诸多领域,使之起到积极有利的作用。祝锡晶团队[6-7]深入研究了超声珩磨中的空化效应,发现在控制一定的加工条件下,空化效应有助于改善加工过程中工件的表面质量。梁志强等[8]对超声空化辅助钻削微孔进行研究,发现液体中的超声空化效应可以改善切屑的黏滞和堵塞现象,从而提高微孔钻削的加工质量。Beaucamp等[9]对超声空化辅助流体喷射抛光工艺进行研究,发现当在喷嘴出口处引入超声空化效应时,流体喷射抛光中的材料去除率显著提高。Li等[10]对超声滚压处理后的304 不锈钢试样进行超声空化侵蚀处理,发现经超声滚压处理后试件表层引入残余压应力、晶粒细化和提高表面硬度后可显著提高304不锈钢试样的抗空蚀能力。Ge等[11]提出了一种基于空化的气-液-固磨料流抛光工艺,试验结果表明,随着空化强度的增大,空蚀速率和空蚀深度均增大,显著提升了抛光效果,该工艺可在大型工件上获得更高质量的表面。

超声滚压是一种表面强化加工技术,通过滚珠的动态高频冲击和静态碾压,使工件表面发生剧烈塑性变形。在超声滚压加工中引入切削液,如果滚珠的超声频振动能使切削液发生空化效应,可以推测空化效应所产生的微射流和冲击波对超声滚压表面强化将有积极作用。本课题组[12]对二维超声滚压流场空化效应进行了仿真研究,并以气含率作为空化强度评价指标研究了二维超声滚压环境下不同管型和入口压力的流场空化情况。由于在超声滚压加工过程中,空化效应不便直接测量,课题组前期仅通过仿真方法来分析在二维超声滚压过程中不同流场结构下空化情况,尚未通过试验来验证超声滚压中空化现象的存在。

为此,本文将通过理论与试验相结合的方法证实超声滚压加工过程中空化现象的发生。首先通过分析超声滚压中的空化阈值,来验证空化存在的必要条件;然后通过染色法和超声滚压后材料表面氧元素能谱分析,进一步证实超声滚压加工过程中空化现象的发生;最后,通过是否引入切削液的超声滚压对比试验分析空化效应对材料表面粗糙度和显微硬度的影响,研究空化现象在超声滚压加工中的积极效应。

1 超声滚压流场空化阈值

1.1 超声滚压加工原理

超声滚压加工系统主要由超声波发生器、换能器、变幅杆和滚珠组成。滚珠在静压力Fs和纵向超声振动(频率为f、振幅为AL)共同作用下,以进给速度fr对转速为n的工件表面进行高频冲击和碾压,以达到表面强化的目的。同时在滚压程中,开启外接液压系统,使变幅杆输出端内腔及滚压区域充满切削液[12]。在超声波作用下,滚珠周边的切削液可能会产生空化现象。

1.2 空化阈值

一定状态下,只有液体负压达到某临界值时才开始出现空化现象,该临界负声压值称为空化阈值。空化阈值可以衡量液体在超声波作用下能否产生空化,空化阈值PB可表示为[13]

式(1)中,P0为流体静压力,Re为空化泡初始半径,σ为液体表面张力系数。

在超声滚压过程中,声压的幅值PA为

式(2)中,ρ和c分别代液体密度和液体声阻抗。选用水作为切削液,温度20°C,表面张力系数为0.0728 N/m,密度为1000 kg/m3,水中声速为1480 m/s。当P0为一个标准大气压、空化泡初始半径(一般为微米级) 1~100 μm时[14],对应的空化阈值为1.01×105~1.57×105Pa。在超声滚压加工中,当超声振动频率f为24.6 kHz、振幅AL为5 μm时,水中的声压幅值为1.14×106Pa。显然,选用水作为切削液时,超声滚压的声压值至少高于空化阈值一个数量级,因此会产生超声空化。此外,在超声滚压加工过程中,切削液中及工件表面含有溶解气体、悬浮微小气泡等气核,实际临界负压值远低于理论计算出的空化阈值。

2 空化现象试验验证

2.1 染色法

目前常用的空化测量方法有染色法[15]、声致发光法[16]、水听器法[17]等。在超声滚压加工过程中,采用染色法可以简单观测空化效应分布情况。需要指出的是,染色法可以证实空化现象存在与否,但难以对空化强度进行量化分析。

在染色试验前,对安装滚珠和不安装滚珠的试验装置进行了超声雾化试验。雾化试验结果表明安装滚珠与否都能产生强烈雾化现象,可以说明不同负载下试验装置超声振动效果都较为显著。染色法试验装置如图1所示。采用溶液浓度为5 mg/L的亚甲基蓝溶液和175 g/m2的国产白卡纸,进行超声滚压染色试验。试验过程中,超声振动频率24.6 kHz,振幅AL=5 μm,染色时间20 s。

染色结果如图2 所示。图2(a)为未安装滚珠的染色结果,此时保持变幅杆端面距离染色卡纸1 mm。图2(b)为安装滚珠后的染色结果,此时滚珠与卡纸接触后滚珠再压入0.2 mm (与卡纸厚度接近)。

图2 染色结果Fig.2 Staining results

从图2可以看出,白卡纸染色明显,这是因为在超声滚压过程空化泡溃灭时产生的微区域高压,同时伴有微射流与冲击波的产生使染料沉淀附着从而出现染色现象。这说明在超声滚压过程中产生空化现象。

如图2(a)所示,没有安装滚珠时,卡纸染色区域为与变幅杆端面直径相同的圆形,且越接近圆心(圆心处为弧形槽,用来安装滚珠),卡纸颜色越浅。这说明超声振动输出端端面距离工件越近,空化现象越显著。这一结果与Ye等[2]的试验观察结果一致,即空化效应强度与距离有关,距离越近,空化效应越强。

如图2(b)所示,安装滚珠后,在超声振动作用下,滚珠接触区域无法染色,而滚珠邻近区域可以染色,染色区域近似为圆形且边缘较为发散。由于滚珠压入卡纸后,接触区域没有染色溶液存在,不能发生空化效应。滚珠的存在导致声波输出端与卡纸的距离发生变化,滚珠邻近区域距离卡纸较近,染色程度较深。

可以推测,在超声滚压加工过程中,当滚珠在静压力作用下与工件保持紧密接触时,滚压区域不会产生空化现象,而邻近区域有较强的空化效应发生。因此,可以将引入空化效应的超声滚压加工过程分为超声空化-超声滚压-超声空化3 个阶段。滚压接触前滚压区域周围产生的空化射流冲击效应(微射流与冲击波)可以使工件表层材料的原子及微观组织在冲击波能量的作用下被激活,使材料的塑性大幅度提高。这有助于即将进行的超声滚压加工,增强塑性变形过程。超声滚压后的空化射流抛光效应将有利于提高表面光洁度。

2.2 氧元素能谱分析

发生在水中的空化效应在空化泡溃灭时会瞬间产生高温高压和微射流,能够将水和水中存在的氧气分解,转变成大量的羟基自由基等一系列的高氧化性的自由基团[18-19]。这些自由基团与较为活泼的铝反应会生成氧化膜。利用Merlin Compact场发射扫描电子显微镜对超声滚压处理后的试样进行能谱分析,确定材料微区成分元素种类与含量,获取不同加工条件下的氧元素变化,验证空化效应。

选用7075-T6 的实心铝合金棒进行试验。工件进行滚压加工前,先对其进行车削预处理。然后,进行超声滚压加工试验,采用水作为切削液的超声滚压加工(空化超声滚压)和无水超声滚压加工(普通超声滚压)两种方式。超声振动参数与染色试验相同;滚压加工参数为静压力120 N,转速500 r/min,进给量0.05 mm/r。

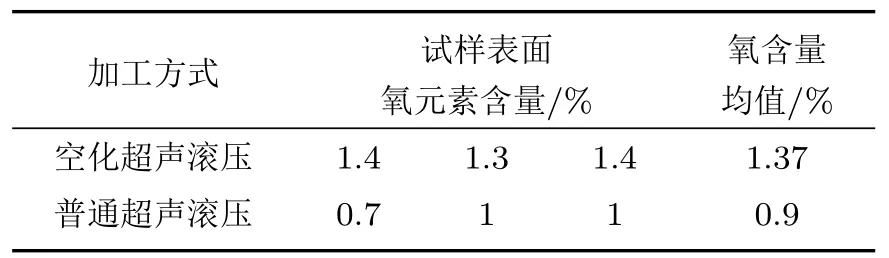

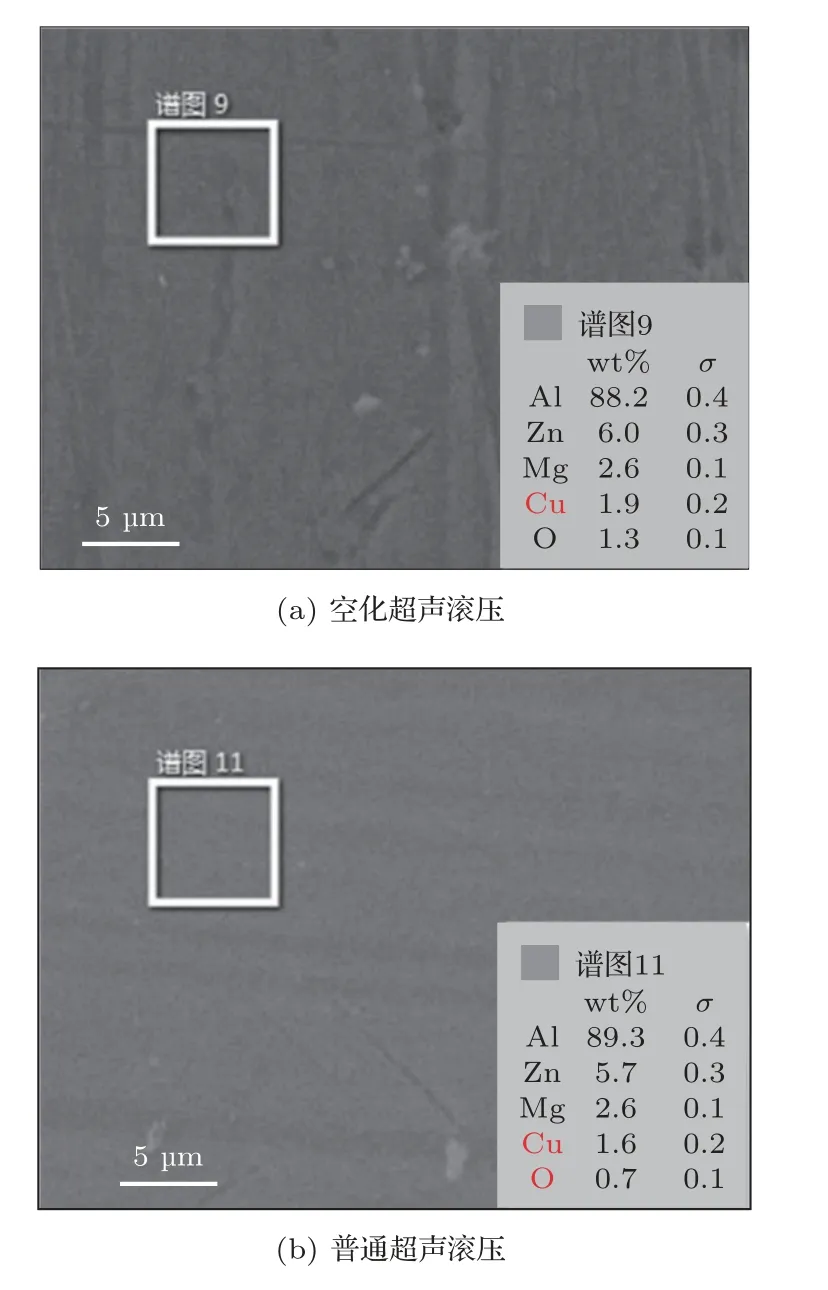

如图3所示,在进行能谱分析时,任意在工件某个平整表面处选取相同大小区域进行分析,提取各化学成分含量。多次测量发现在相同滚压方式下不同区域位置的氧含量虽略有不同,但都在平均值左右。表1 各给出了每种超声滚压方式下的3 处氧元素含量。

表1 不同加工方式下试样表面氧元素含量Table 1 Oxygen element content on the surface of specimens under different processing methods

图3 部分能谱分析结果Fig.3 Partial energy spectrum analysis results

从表1 可以看出,空化超声滚压加工后的工件表面氧元素含量要明显大于普通超声滚压加工后的氧元素含量,氧元素含量提升52.2%。这表明引入切削液后在超声滚压加工过程中会产生空化作用,空泡溃灭时的瞬时高温会使工件表面产生相对更大的氧化现象。

3 超声滚压加工试验

为研究空化效应对超声滚压加工后工件表面质量的影响,进行不同静压力下的超声滚压对比试验。除静压力外,超声滚压加工参数与能谱分析制备样件时的加工参数相同,即超声振动频率24.6 kHz,振幅AL=5 μm,转速500 r/min,进给量0.05 mm/r。加工后采用TIME@3221 表面粗糙度仪测量工件表面粗糙度,采用HV-1000 型显微硬度计测量工件表面显微硬度。

7075-T6 铝合金棒料进行滚压加工前进行车削预处理。经车削后工件表面粗糙度Ra为0.895 μm,表面显微硬度为165 HV0.1。

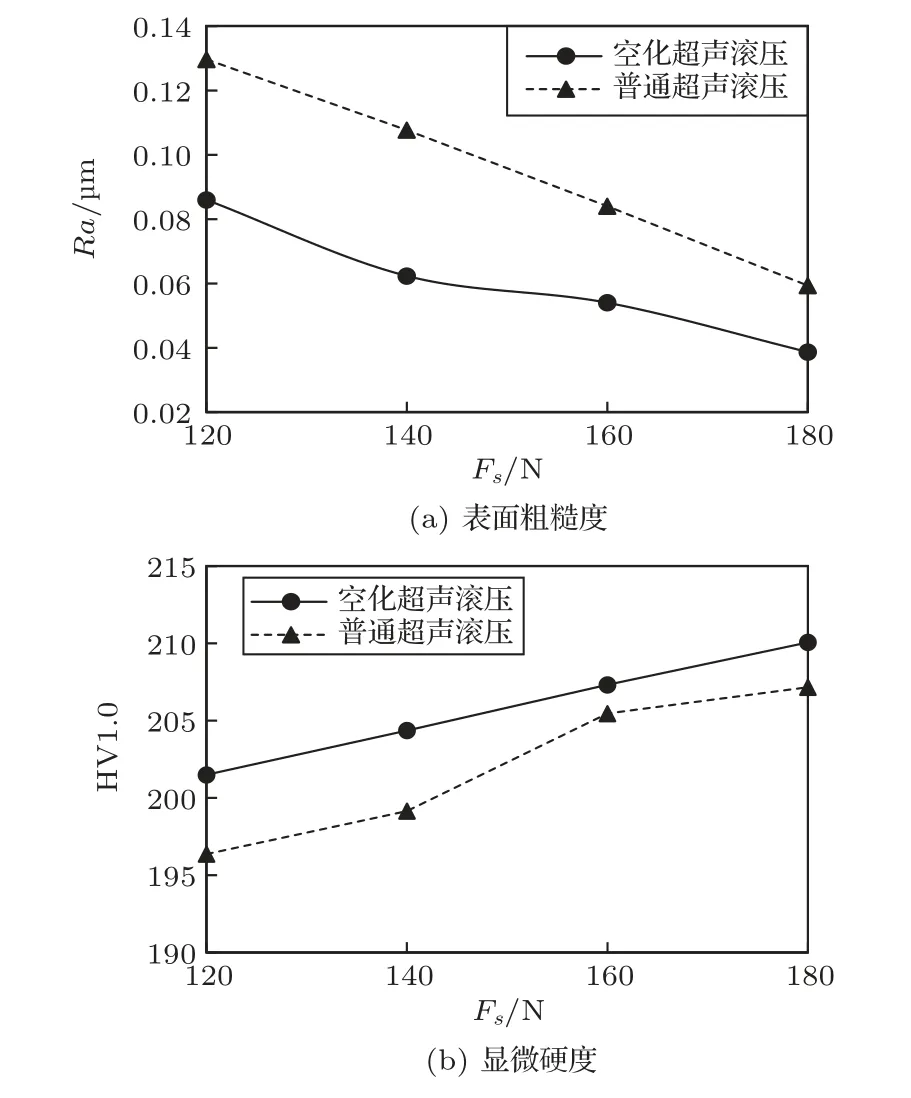

经超声滚压加工后,不同静压力下的工件表面粗糙度和显微硬度如图4所示。

图4 静压力对表面粗糙度和显微硬度的影响Fig.4 Effect of static pressure on surface roughness and microhardness

图4 表明,经超声滚压后表面粗糙度大幅降低,普通超声滚压降幅为85.5%~93.4%,空化超声滚压降幅为90.4%~95.7%;而显微硬度有所提高,普通超声滚压增幅为19%~25.6%,空化超声滚压增幅为22.1%~27.3%。从图4可以看出,随着静压力的增加,两种加工方式下的表面粗糙度Ra值都呈下降趋势,而显微硬度呈增加趋势。在相同静压力下,空化超声滚压加工获得的工件表面粗糙度更低,而显微硬度更高。

显然,在超声滚压中引入空化效应后可以降低工件的表面粗糙度和提高工件的表面显微硬度。在超声滚压加工过程中,滚珠周边的切削液不仅可以减小摩擦系数,还可以产生空化射流抛光工件表面大幅降低工件加工后的表面粗糙度。同时,空泡溃灭释放的微射流和冲击波对工件表面有一定冲击作用,可进一步提高工件表面显微硬度。

对比试验结果还表明,随着静压力增大,不同超声滚压加工方式下获得的工件表面粗糙度和显微硬度逐渐接近。这可能是因为随着静压力增大,滚珠与工件保持紧密接触,超声振动被抑制。此时,滚珠向流场中传递的声压幅值变小,空泡变化速率减小,在相同的变化时间内(一个超声振动周期)最大半径减小,空化强度变弱,空泡溃灭时产生的冲击波和微射流作用减弱,因此不同超声滚压加工方式下获得的工件表面粗糙度和显微硬度差值逐渐变小。

空化超声滚压后工件加工质量的提升也进一步说明超声滚压加工中引入切削液可以发生空化效应,空化效应的辅助加工有助于超声滚压加工的进行,其空化泡溃灭产生的微射流与冲击波效应可以增强塑性变形过程,提升加工后工件的表面质量。

4 结论

(1) 选用水作为切削液时,超声滚压的声压幅值至少高于空化阈值一个数量级,在超声滚压中可以产生超声空化。

(2) 利用染色法试验验证了超声滚压加工过程中产生了空化现象,引入空化效应的超声滚压过程可分为超声空化-超声滚压-超声空化3个阶段。

(3) 空化超声滚压加工后的工件表面氧元素含量要明显大于普通超声滚压加工后的氧元素含量,表明引入切削液后在超声滚压加工过程中会产生空化作用,工件表面产生相对更大的氧化现象。

(4) 在超声滚压中引入空化效应后能够进一步降低工件的表面粗糙度和提高表面显微硬度。