尾缘结构变化对空调外机轴流风叶声场的影响*

代元军 王建平 李保华 吴柯 何振雄 赵超

(1 新疆农业大学机电工程学院 乌鲁木齐 830052)

(2 上海电机学院机械学院 上海 201306)

(3 新疆工程学院能源高效利用技术重点实验室 乌鲁木齐 830091)

0 引言

如今空调器得到广泛应用,而空调气动噪声问题没有完美解决,噪声问题已成为影响空调使用体验的重要影响因素,降低气动噪声成为提高空调质量的方法之一[1-2]。国内外研究人员对空调室内贯流风机的降噪方法展开深入研究,并取得了明显的降噪成果,但对空调外机的降噪研究不够深入[3-5]。空调外机产生的气动噪声主要来源于风叶尾缘涡脱落引起的压力脉动[6]。尾缘锯齿、尾缘开缝、尾缘微孔、尾缘吹气等方法都可以达到减小风叶气动噪声的目的[7]。Howe[8]从理论上讨论了尾缘锯齿结构优化气动特性的可行性,但是该研究没有进行试验验证。黄琪琪等[9]研究了尾缘锯齿对通风机尾缘噪声的影响,该研究通过实验验证了尾缘锯齿对通风机气动噪声具有抑制作用,但是该研究没有确定气动噪声的产生位置,且该研究的噪声测量方法使用平面3 点测量噪声,没有使用空间传声器阵列测量噪声。梁钟等[10]设计了两种尾缘凹陷结构,研究了尾缘凹陷结构对空调外机内流特性的影响,结果表明尾缘凹陷结构有利于改善叶片尾缘的压力分布,减弱尾迹紊乱,但是该研究没有探究尾缘凹陷对噪声的影响。马列等[11]发现低雷诺数下的尾缘凹陷结构同样具有降噪效果,全压随缺口尺寸增加而降低,但是该研究仅关注了高转速下的噪声与全压,而且研究对象不是常规三叶片空调外机风叶。Howe[12]对穿孔表面流体脉动进行理论分析,在理论上证明了多孔尾缘降噪的可行性。Geyer等[13]通过试验测量,证明多孔渗透叶片渗透性表面可以降低尾缘气动噪声,但是该研究只关注了翼型穿孔对尾缘噪声的影响,没有考虑风叶的三维旋转效应的影响。王善彬等[14]利用数值计算方法,研究孔型和倾斜角对叶片气动特性的影响规律,发现穿孔叶片的指向型分布图样几乎不变,噪声水平有明显变化,但是对声源产生位置没有进行定位。

综上所述,尾缘凹陷、尾缘锯齿、尾缘微孔结构风叶具有降噪效果。本文以三叶片空调外机轴流风叶为研究对象,对相同结构风叶进行锯齿、微孔、凹陷设计并对比其气动声学性能,探索低速轴流风叶尾缘结构变化引起的气动声学变化;利用BK Connect系统,采集不同尾缘结构风叶声压级、指向性声场信息,利用波束形成法采集声源位置信息,得到不同尾缘结构风叶的时间平均声压级均值、声源位置分布规律和指向性,为优化风叶气动声学特性提供试验参考。

1 试验设备与方案

1.1 试验对象

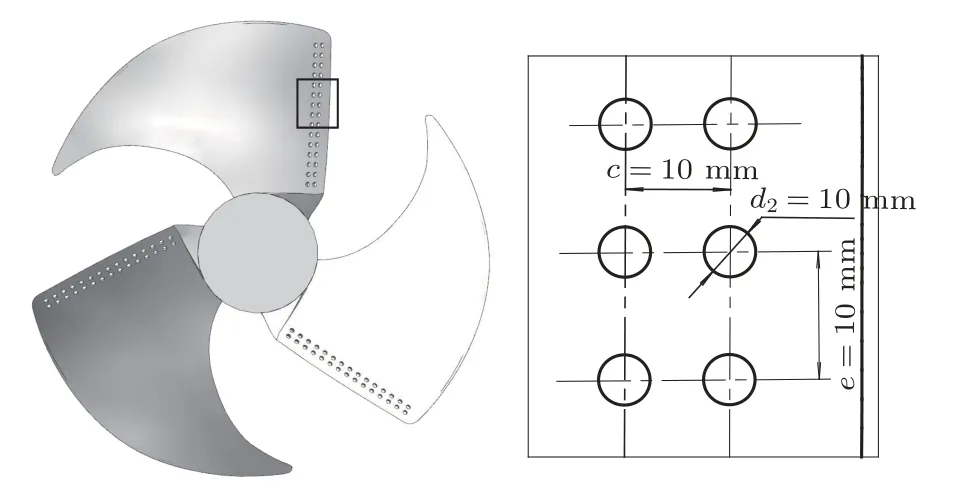

以空调外机轴流风叶为试验对象,风叶为大展弦比前掠风叶,其几何结构如图1 所示,风叶外径D=40 cm,轮毂比d/D=0.25,叶片数M=3。

对空调外机轴流风叶尾缘进行凹陷设计可以优化风叶表面受力情况,改善内部流动,减弱尾迹,尾缘凹陷结构深入风叶叶片中部对叶轮内部流动改善效果明显。依据文献[15]经验,设计凹陷直径d1=55 mm,凹陷圆心位于风叶尾缘中部。采用切割法在风叶尾缘生成凹陷结构,风叶尾缘凹陷结构示意图如图2所示。

图2 尾缘凹陷结构风叶Fig.2 Trailing edge recessed structure airfoil

尾缘微孔结构可降低吸力面边界层厚度,通过压差形成射流,促使分离点向流动方向移动,延迟吸力面分离,使翼型有降噪的潜力[16]。依据文献[17]中提出的微孔系数范围,取d2=2 mm,c=4 mm,e=4 mm。图3为尾缘微孔结构风叶的结构示意图。

图3 尾缘微孔风叶Fig.3 Trailing edge micro-perforated airfoil

研究表明[18],猫头鹰翅膀尾缘锯齿结构长度L为5~25 mm,锯齿宽度B为10~20 mm,尾缘锯齿长度对尾缘锯齿风叶降低噪声起到重要作用[19],依据文献[20] 的经验,选取轴流风叶尾缘锯齿结构锯齿长度h=14 mm,锯齿宽度m=14 mm,齿角a=65°。角度采用切割法在风叶尾缘生成锯齿结构,尾缘锯齿结构示意图如图4所示。

图4 尾缘锯齿结构风叶Fig.4 Trailing edge serrated structure airfoil

1.2 试验设备及测量环境

试验在新疆智能农业装备重点实验室和新疆工程学院能源高效利用技术重点实验室进行,试验过程中转速测量采用B&K 公司type 2981 型光电传感器。声源位置和噪声测量采用BK Connect 系统,包括3660-C-100 型5 模块LAN-XI 数据采集前端、4961型传声器和9712-W-FEN型声学摄像机。

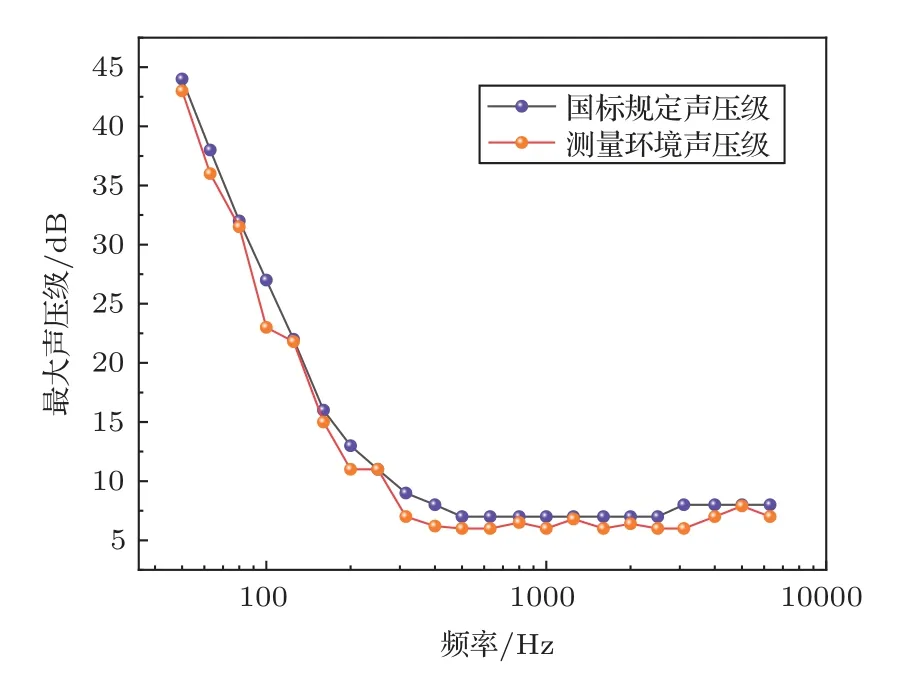

试验场地为长方体空间,长宽高分别为10 m、10 m、3.5 m,四壁均贴有大量吸声材料,平均吸声系数α=0.3。被测声源与该场地环境噪声声压级大于15 dB,场地背景噪声声压级与GB/T 3767–2016《声学声压法测定噪声源声功率和声能量级反射面上方近似自由场的工程法》表1 规定的值如图5所示。试验场地满足GB/T 3767–2016 要求的相对值判据和绝对值判据[21],且满足测试环境的声学要求。

表1 传声器位置坐标Table 1 Coordinates microphone positions

图5 规定频带声压级对比Fig.5 Comparison of a sound pressure level in a specified frequency band

1.3 试验方案

参照国标GB/T 3767–2016 噪声测量方法[21],搭建传声器阵列,测量不同尾缘结构风叶在不同转速下的声场信息,并进行修正,分析尾缘结构变化对时间平均声压级均值的影响;使用声学摄像机,采用波束形成技术,定位不同尾缘结构风叶在不同转速下的声源位置;探索尾缘结构变化对风叶声源位置分布特性的影响规律,对不同风叶进行指向性试验,探索其声源指向性。

1.3.1 声压级测量

被测声源辐射的声功率会受到安装和运行方式的影响,为使被测声源发射影响最小,模拟风叶安装条件,将安装风叶的空调室外机放置在地面上,在600 r/min、625 r/min、650 r/min、675 r/min、700 r/min 的转速下对风叶噪声展开声压级测量。选取测量距离d=70 cm,建立测量面,如图6所示。以空调外机底面中心点为原点,经过空调外机底面中心点的侧垂线、正垂线、铅垂线,分别设为x轴、y轴、z轴,建立空间直角坐标系,如图6 所示。传声器的安装位置坐标如表1所示。

图6 传声器阵列位置示意图Fig.6 Schematic diagram of microphone array position

1.3.2 声源定位

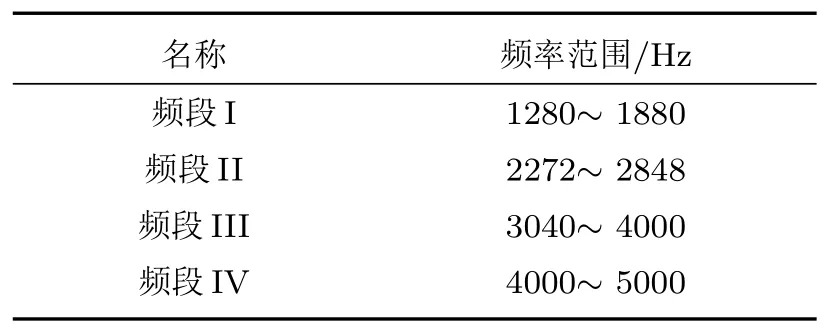

电机运转和环境声叠加产生的噪声频谱图如图7 所示,经分析发现0~256 Hz、480~832 Hz、1000~1280 Hz、1880~2272 Hz、2848~3040 Hz频段有对声源位置的测定产生影响的峰值,所述峰值是由支撑电机的机械结构震动、电机的电磁噪声和摩擦噪声产生。依据文献[22]经验,为减小对试验结果的影响,剔除上述频段,将测量频段划分为4个频段,如表2所示。

表2 频段分配Table 2 Frequency band assignment

图7 背景噪声频谱图Fig.7 Background noise spectrum

采用声学照相机对空间声场进行测量,如图8所示,根据每个传声器与声源的位置关系,对声学照相机中各传声器信号进行延迟,使所有传声器对于同一聚焦方向接收的是同一瞬间波前,再进行求和处理,由于聚焦方向上的信号是同相位相加,而其他方向上的信号是不同相位相加,信号会减弱,这种信号处理算法被称为“波束形成法”[23]。

为探索不同风叶声源位置分布特性,运用波束形成技术对1.1 节所述风叶声源位置精确定位。将声学照相机固定在1.3.1 节所述坐标系的(61.5 cm,-11 cm,26 cm)位置处,如图8 所示。因为转速影响声源位置的分布,分别在610 r/min、660 r/min、710 r/min 的转速下,使用声学照相机收集风叶声场信息,通过BK Connect系统处理得到噪声云图。

2 结果分析

2.1 声压级的修正

将传声器阵列收集到的声场信息进行以下步骤修正。

(1) 以空调外机未启动状态下的环境声作为背景噪声,记录传声器阵列时间平均声压级LP(B),通过式(1)求得背景噪声时间平均压级均值

式(1)中,LPi(B)为背景噪声第i个传声器的时间平均声压级,单位dB;NM为传声器个数。

(2)在1.3.1节所述转速下对不同风叶开展声场数据采集,记录传声器阵列9 个传声器时间平均声压级LPi(ST),通过式(2)求得不同风叶的时间平均声压级均值。

式(2)中,LPi(ST)为第i个传声器时间平均声压级,单位dB。

(3) 通过式(3)求得背景噪声修正值K1。

式(4)中,S为传声器阵列布置的长方体表面积,S=15.9472 m2;房间吸声量A为房间内表面积与平均吸声系数的乘积,A=102 m2。

2.2 测量面时间平均声压级均值

首先对试验系统的可靠性和可重复性进行考核,对同一风叶在同一转速下进行多次测量,最大相对误差不超过3%,表明该试验系统可靠性和可重复性良好。

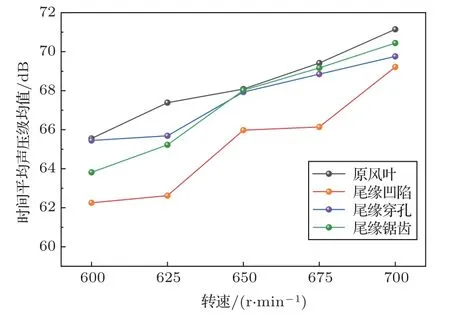

空调外机不同尾缘结构轴流风叶时间平均声压级均值如图9所示,横坐标表示转速,纵坐标表示时间平均声压级均值。1.1节所述4种风叶时间平均声压级均随转增加而增加,由图9 可见尾缘凹陷结构风叶、尾缘微孔结构风叶、尾缘锯齿结构风叶均能降低风叶气动噪声,尾缘凹陷结构风叶降噪效果最为明显。在转速为600~650 r/min 的中低速工况下,尾缘微孔结构风叶气动噪声高于尾缘锯齿结构风叶;在转速为650~700 r/min的中高速工况下,尾缘微孔结构风叶气动噪声低于尾缘锯齿结构风叶。转速为650 r/min 时原风叶、尾缘微孔结构风叶和尾缘锯齿结构风叶噪声时间平均声压级相差不大。在600~700 r/min 转速区间,原风叶噪声的时间平均声压级均值最大,尾缘凹陷结构风叶噪声的时间平均声压级均值最小。

图9 不同风叶时间平均声压级均值Fig.9 Mean value of time-averaged SPL of different blade

2.3 声源定位

为探索尾缘结构变化对风叶声源位置分布特性的影响规律,采用波束形成技术对不同风叶声场进行监测,噪声源分布如图10~12、图14~16、图18~20、图22~24所示,r为声源位置到风叶轮毂中心的距离,R为风叶半径,比值r/R为声源定位。

图10 原风叶转速610 r/min 噪声云图Fig.10 Prototype blade speed 610 r/min noise nephogram

原风叶在转速为610 r/min 的工况下,声源分布如图10所示,频段I、II、III、IV声源位置分别分布在r/R为0.02、0.35、0.59、0.77 处。原风叶在转速为660 r/min的工况下,声源分布如图11 所示,频段I、II、III、IV声源分别位于r/R为0.10、0.40、0.64、0.77处。原风叶在转速为710 r/min的工况下,声源分布如图12所示,频段I、II、III、IV声源位置分别分布在r/R为0.08、0.43、0.69、0.81处。

图11 原风叶转速660 r/min 噪声云图Fig.11 Prototype blade speed 660 r/min noise nephogram

图12 原风叶转速710 r/min 噪声云图Fig.12 Prototype blade speed 710 r/min noise nephogram

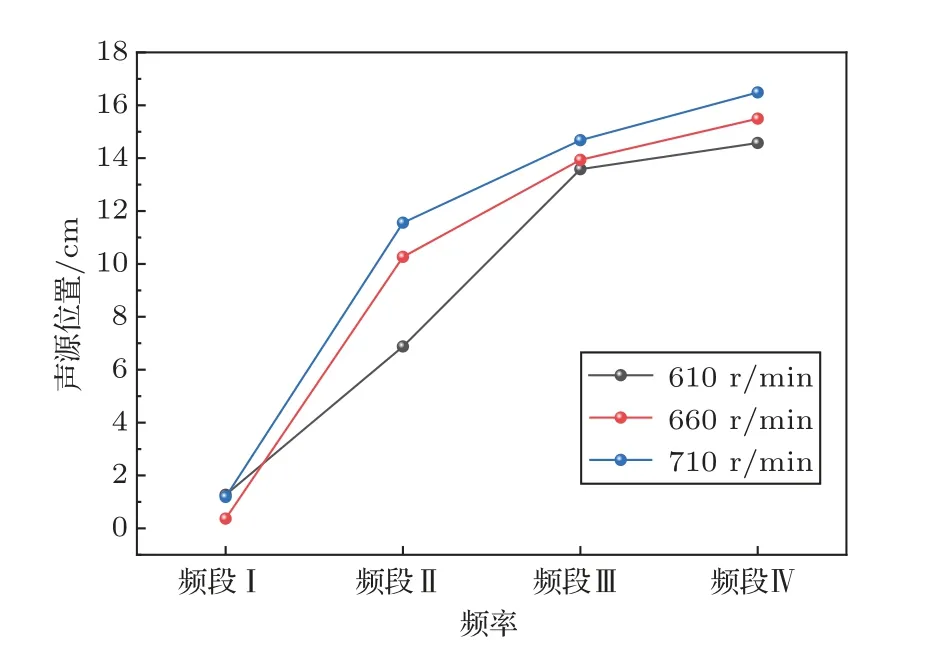

原风叶在610 r/min、660 r/min、710 r/min 的转速下,频段I、II、III、IV 声源位置如图13 所示,声源位置随频率的增加逐渐远离旋转中心。在频段I中原风叶3 种不同速度的声源位置同处于轮毂叶根处,在频段II、III、IV三个频段下声源位置随风叶旋转速度增大逐渐远离旋转中心。

图13 原风叶声源位置Fig.13 Prototype blade sound source location

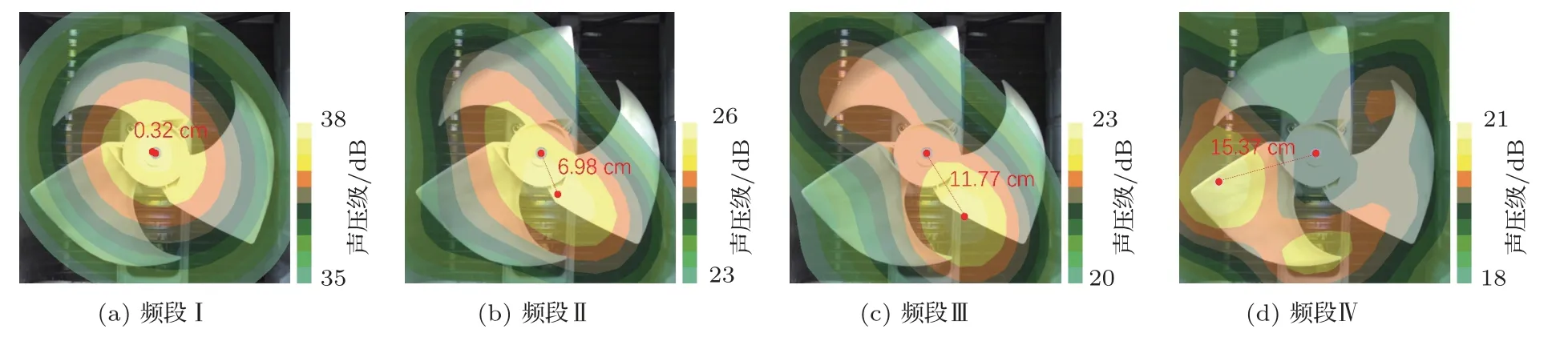

尾缘凹陷结构风叶在转速为610 r/min 的工况下,声源分布如图14 所示,频段I、II、III、IV 声源位置分别分布在r/R为0.04、0.52、0.61、0.53 处。尾缘凹陷结构风叶在转速为660 r/min 的工况下,声源分布如图15 所示,频段I、II、III、IV 声源位置分别分布在r/R为0.04、0.50、0.67、0.66 处。尾缘凹陷结构风叶在转速为710 r/min 的工况下,声源分布如图16 所示,频段I、II、III、IV 声源位置分别分布在r/R为0.16、0.46、0.65、0.73处。

图14 尾缘凹陷结构风叶转速610 r/min 噪声云图Fig.14 Trailing edge recessed structure blade speed 610 r/min noise nephogram

尾缘凹陷结构风叶在610 r/min、660 r/min、710 r/min 转速下,频段I、II、III、IV 声源位置如图17所示,频段I到频段II位移量较大,尾缘凹陷结构风叶在3 种转速下,频段II、频段III、频段IV的声源位置分布在叶片中部凹陷处。

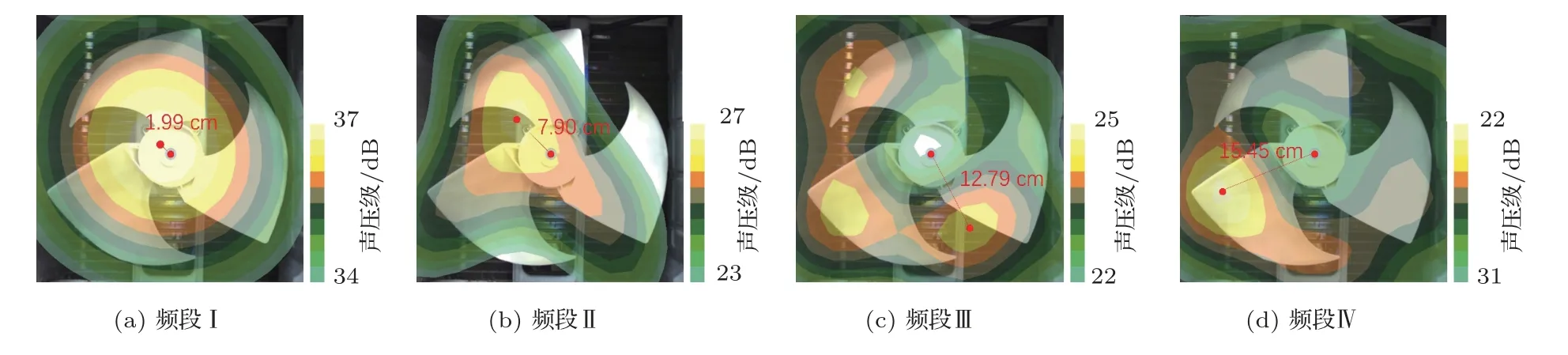

尾缘微孔结构风叶在转速为610 r/min 的工况下,声源分布如图18所示,频段I、II、III、IV 声源位置分别分布在r/R为0.04、0.23、0.39、0.65 处。尾缘微孔结构风叶在转速为660 r/min 的工况下,声源分布如图19 所示,频段I、II、III、IV 声源位置分别分布在r/R为0.16、0.32、0.63、0.68 处。尾缘微孔结构风叶在转速为710 r/min 的工况下,声源分布如图20 所示,频段I、II、III、IV 声源位置分别分布在r/R为0.02、0.51、0.67、0.70处。

图18 尾缘微孔结构风叶转速610 r/min 噪声云图Fig.18 Trailing edge micro-aperture structure blade speed 610 r/min noise nephogram

图20 尾缘微孔结构风叶转速710 r/min 噪声云图Fig.20 Trailing edge micro-aperture structure blade speed 710 r/min noise nephogram

尾缘微孔结构风叶在610 r/min、660 r/min、710 r/min 转速下,频段I、II、III、IV 声源位置如图21所示,声源位置随频率的增加逐渐远离旋转中心。在频段I 中尾缘微孔结构风叶3 种不同速度的声源位置同分布于轮毂和叶根附近,在频段II、频段III、频段IV 三个频段下声源位置随速度升高远离旋转中心。

图21 尾缘微孔结构风叶声源位置Fig.21 Trailing edge micro-perforated structure blade sound source location

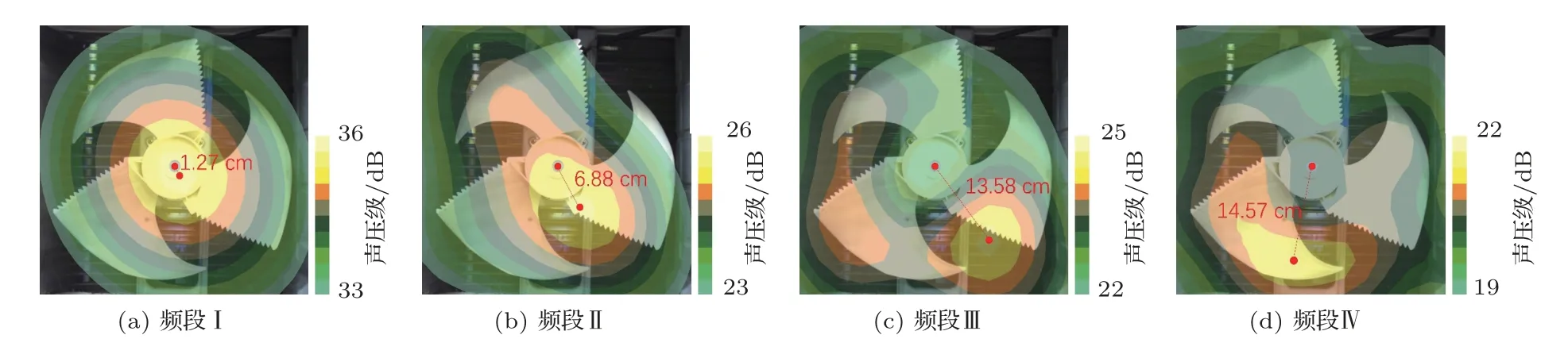

在转速为610 r/min 时尾缘锯齿结构风叶声源分布如图22 所示,频段I、II、III、IV 声源位置分别分布在r/R为0.06、0.34、0.68、0.73 处。在转速为660 r/min 时尾缘锯齿结构风叶声源分布如图23所示,频段I、II、III、IV 声源位置分别分布在r/R为0.02、0.51、0.70、0.77 处。在转速为710 r/min 时尾缘锯齿结构风叶声源分布如图24 所示,频段I、II、III、IV声源位置分别分布在r/R为0.06、0.58、0.73、0.82处。

图22 尾缘锯齿结构风叶转速610 r/min 噪声云图Fig.22 Trailing edge sawtooth structure blade speed 610 r/min noise nephogram

图23 尾缘锯齿结构风叶转速660 r/min 噪声云图Fig.23 Trailing edge serrated structure blade speed 660 r/min noise nephogram

图24 尾缘锯齿结构风叶转速710 r/min 噪声云图Fig.24 Trailing edge serrated structure blade speed 710 r/min noise nephogram

尾缘锯齿结构风叶在610 r/min、660 r/min、710 r/min 转速下,频段I、II、III、IV 声源位置如图25 所示,声源位置随频率的增加远离旋转中心。在频段I 中尾缘锯齿结构风叶3 种不同转速的声源位置同分布于轮毂和叶根附近,在频段II、频段III、频段IV 三个频段下声源位置随速度升高向远离旋转中心。

图25 尾缘锯齿结构风叶声源位置Fig.25 Trailing edge sawtooth structure blade sound source location

2.4 指向性

通过指向性试验得到声辐射数据如图26 所示,3 种改型风叶在75°和105°方向时间平均声压级降低明显,其他方向不明显。风叶轮毂区域不压缩空气,尾缘靠近叶尖区域旋转线速度大做功能力强,导致75°和105°方向上声压级高于90°方向上的平均声压级。频率相同,相位差恒定的声波相叠加,虽然振动方向不一致,也能发生干涉[24]。由于风叶旋转,3个叶尖和3个尾缘部位产生的同频率、固定相位差的声波发生干涉现象,可能导致90°方向上的时间平均声压级进一步降低。

3 结论

设计不同尾缘结构的空调外机轴流风叶,统计不同尾缘结构风叶声场信息,经分析得出下列结论:

(1) 3种改型风叶在600~700 r/min 转速区间内气动噪声的时间平均声压级均值低于原风叶,尾缘凹陷结构风叶气动噪声低于原风叶、尾缘微孔结构风叶和尾缘锯齿结构风叶,尾缘凹陷结构风叶气动噪声最大降低了1.93~2.78 dB。在600~650 r/min中低速区间,尾缘微孔结构风叶气动噪声高于尾缘锯齿结构风叶,650~700 r/min中高速区间尾缘微孔结构风叶气动噪声低于尾缘锯齿结构风叶。

(2) 对比原风叶、尾缘凹陷结构风叶、尾缘微孔结构风叶、尾缘锯齿结构风叶噪声云图,发现频段I噪声由轮毂和叶根产生;原风叶、尾缘微孔结构风叶、尾缘锯齿结构风叶在3 种转速下声源分布随频率的增加逐渐远离旋转中心,尾缘凹陷结构风叶频段II、III、IV声源位置分布在尾缘凹陷结构处。

(3) 通过指向性试验发现尾缘凹陷结构风叶、尾缘微孔结构风叶、尾缘锯齿结构风叶在75°和105°方向声压级降低明显,其他方向不明显;发现90°位置时间平均声压级低于75°和105°方向,可能因为3 个叶尖和3 个尾缘部位产生的同频率、固定相位差的声波发生干涉现象,导致90°方向上的时间平均声压级进一步降低。可以利用声波干涉现象设计制造噪声更低的风叶。本文未能从结构动力学角度分析尾缘凹陷、尾缘锯齿、尾缘微孔结构风叶和原风叶,后续工作将从将从结构动力学角度研究4种风叶性能。