基于5G连接的集中式PLC新型工业组网架构

邓伟/DENG Wei,于天意/YU Tianyi,侯庆东/HOU Qingdong

(中国移动通信有限公司研究院,中国 北京 100053)

传统的工业网络一般分为企业层、车间层、控制层和设备层[1]。其中,企业层与车间层属于信息技术(IT)网络,对网络性能要求不高,一般采用标准以太网协议。控制层与设备层位于生产现场,属于运营技术(OT)网络,对网络性能要求苛刻,一般采用定制工业以太网/现场总线协议。

为提高生产效率,工业生产大部分采用流水线作业方式,工业控制(后文简称为“工控”)设备位于工业现场,与机器人、生产装备等组成具备某一生产能力的工位。各工位之间通过传送带、物料架等连接,并通过统一精准的协同控制完成生产流程的闭环。高精度、高可靠的自动化生产对控制环节的确定性要求很高,工业现场普遍采用基于刚性确定性规划协同的离散分布式控制系统,来保障生产的连续性和安全性。工控通信网络整体产业链条长、产业难度大,目前高端工控设备及工业协议严重依赖进口,制约了中国智能制造产业的高质量发展。

近年来,随着5G、云计算等新一代信息技术的发展,无线通信、大规模计算能力不断提升,使用成本不断降低。随着5G 与工业融合的逐步深入,业界正在探索5G 与OT 的深度融合,使能工业现场无线化,真正实现柔性生产。基于此,本文提出了“基于软性确定性连接的全局集中式协同控制”思路,以替代传统“基于刚性确定性规划协同的离散分布式控制”思路,实现降本增效。一方面,具备确定性增强能力的5G 系统内生云化/集中化可编程逻辑控制器(PLC),可承载工业网络IT 域、OT 域的所有需求,实现“一网到底”;另一方面,PLC 在云化/集中化后,通过大范围协同、组态逻辑的优化、网络与业务的协同,降低了控制器与输入/输出模块(C2IO)间通信对连接确定性的要求。同时,控制功能实现云化/集中化后,可复用当前通用的算力资源,提升工控的灵活性,降低部署成本。

1 业界对控制集中化的组网架构的探索

自工业自动化技术发展以来,工业界从未停止对控制器的创新。随着服务器能力的不断提升,用服务器承载所有控制实体的集中化组网架构逐渐进入工业现场。工业集中化组网架构以统一的服务器为载体,将网络进程间通信(IPC)、设备控制器、PLC 等进行云化/集中化部署。在该架构下,控制器实体部署在工位内部,不同级的设备间为有线连接,未能做到产线级乃至工厂级的完全云化/集中化部署,因此也就无法解决不同网络间、不同工控设备间的数据互通问题。

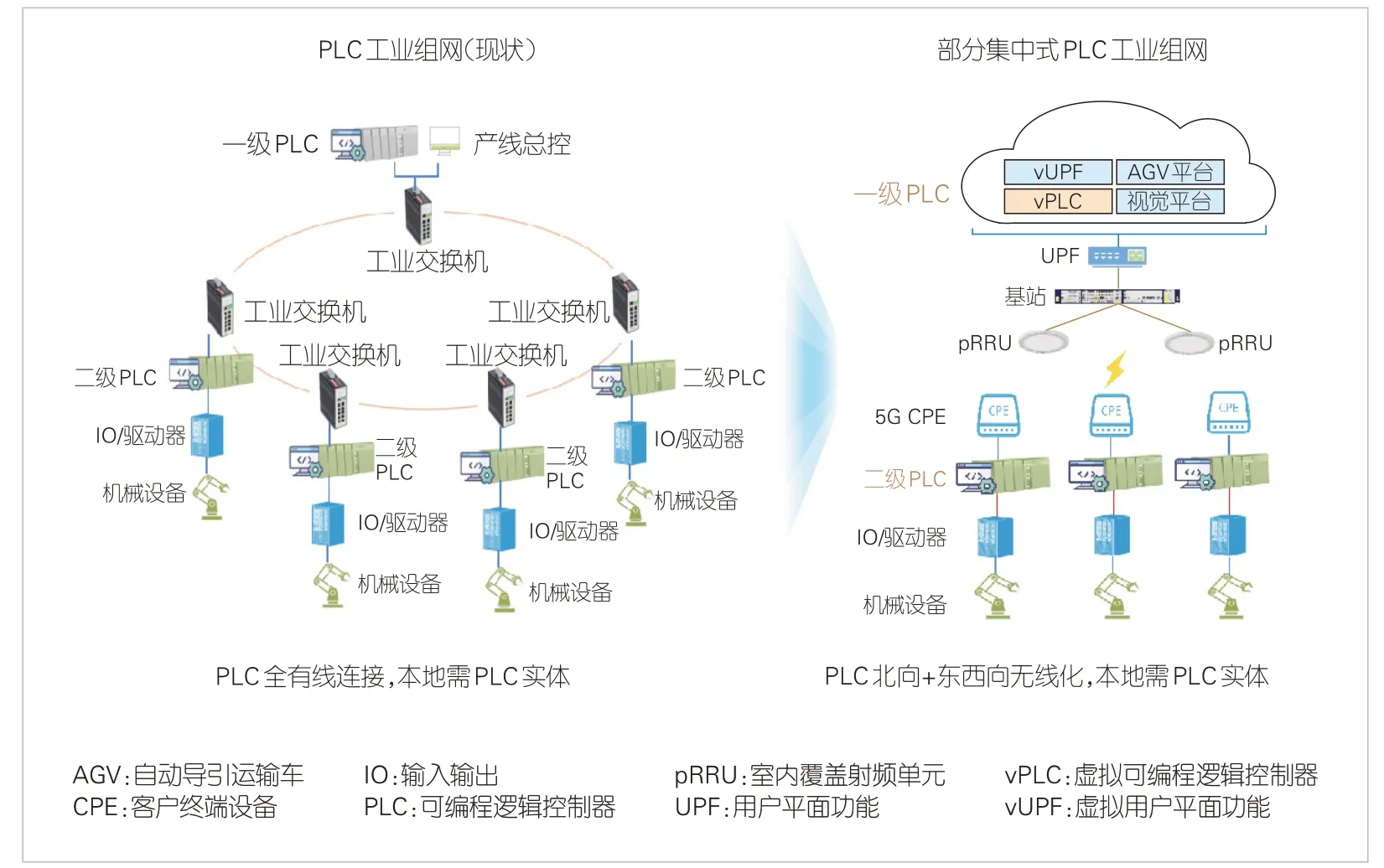

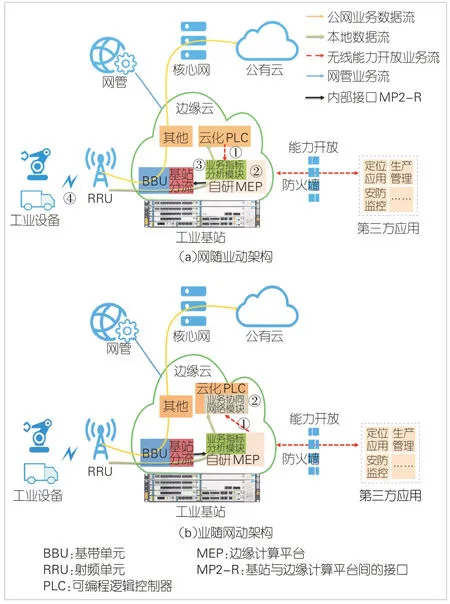

5G 因其统一的标准、极致的性能、成熟的上下游产业链及生态,成为业界探索工业控制网络无线化的主赛道。近几年,“5G+云化PLC”成为通信界的研究热点。如图1 所示,一级PLC被云化/集中化部署到用户端口功能(UPF)/多接入边缘计算(MEC)等边缘算力内;二级PLC依然采用有线分布式的方式来部署,实现了部分云化/集中化。该架构在一定程度上简化了工业网络架构,实现一级PLC间的协同增效。但工业现场存在多张网络,仍无法解决不同网络间、不同工控设备间数据互通的一系列问题。同时,二级PLC 与输入输出(IO)/驱动器之间仍然采用有线连接,仅实现了部分柔性。

▲图1 通信界对控制集中化组网架构的探索

2 新型工业集中控制组网架构

为进一步简化工业现场组网,实现全向柔性,本文提出了基于5G 连接的集中式PLC 新型工业组网架构,如图2所示。该架构基于工业现场的边缘算力载体来部署云化PLC,通过5G 网元(如工业现场基站、边缘计算平台、园区用户端口功能等)与PLC的集成部署与协同优化,实现基于软性确定性连接的全局集中式协同控制。

▲图2 基于5G连接的集中式PLC新型工业组网架构

集中式PLC组网架构采用统一云底座,一方面通过软件化、虚拟化实现虚拟化PLC(vPLC),取代现场所有的硬件PLC,实现PLC的全向无线化;另一方面,vPLC的集中化带来组态逻辑设计的转变,使高效的协同互动替代了静态的流程规划,从而提升生产效率。该架构通过统一开放的编程接口实现集中化的调试升级,提升运维效率。同时,该架构依托边缘算力集中化部署协议转换,可以降低端侧复杂度,以及行业终端成本。

3 面临的挑战及关键技术体系

3.1 面临的挑战

目前,基于5G 连接的集中式PLC新型工业组网架构面临如下4 个方面的挑战:

1)如何保障端到端传输的确定性?PLC部署位置的变化对5G系统端到端的确定性传输提出了更高的要求:一方面PLC与IO设备间的接口从有线连接变成了无线连接,控制指令在无线空口环境中传输的确定性面临极大挑战;另一方面,PLC 虚拟化后所在宿主操作系统的实时性能否满足PLC 业务的需求,也是需要考虑的内容。

2)如何进一步降低部署及使用成本?PLC 形态的变化节省了PLC 实体设备的成本,但5G 复杂的网络架构及高昂的终端价格也在很大程度上影响了5G深入工业现场的节奏。针对工厂局域场景,亟需一种低成本、极简的5G 端到端组网方案。

3)如何高效使能柔性生产?现阶段,工业生产模式逐渐由单一产品的大规模量产逐渐转向消费者定制的个性化生产,由此衍生了柔性制造的概念。柔性制造对生产线生产设备快速灵活的调整、产线组态逻辑按需快速的变化与组合提出了较高的要求。

4)如何保障集中化架构下CT 与OT 的安全性?集中化架构带来了两种状态的改变:一是PLC设备间原生物理隔离的状态因集中化变为虚拟隔离;二是CT与OT各自独立的状态因集中化部署在同一设备上出现了交集。因此,如何确保容器间的异常不会互相影响、CT 与OT 之间不能随意互访、边缘算力载体内外数据安全可靠都是需要考虑的问题,因此亟需一种本地化高隔离、高安全的解决方案。

3.2 关键技术体系

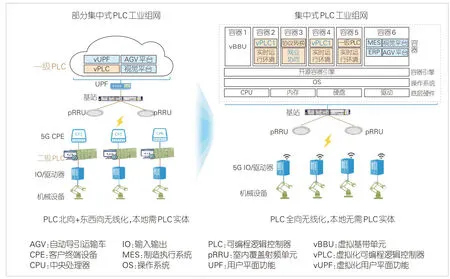

针对上述挑战,如图3所示,本文提出集中式PLC新型工业组网架构下的关键使能技术体系。通过在网络侧引入资源自适应的高确定性传输技术、灵活帧结构低时延技术,在端侧引入RedCap 技术,构建高确定、低时延、低成本的连接层;通过引入多层级安全隔离技术、基于实时能力增强的云平台技术,构建安全、实时的平台层。基于增强的5G 连接层与平台层,网络与业务可以进行协同优化,业务逻辑可以按需灵活编排,工业应用可以按需一体化部署,从而加速工厂各生产要素的“全连接”。

▲图3 集中式PLC新型工业组网架构下的关键使能技术体系

1)连接层增强技术。连接层通过引入网业协同、低时延、RedCap 等端到端增强技术,具备高确定、低时延、低成本的特点,高效使能柔性制造。

a)基于资源自适应的高确定性传输技术——网业协同。一方面,网随业动,在集中式PLC 组网架构下,5G 网络通过网业协同,对业务流进行智能识别及精准调度,同时通过全局的流量编排和门控来减少端到端的抖动,使5G 具备大部分场景下对确定性的要求;另一方面,业随网动,通过本地能力开放将网络状态、资源使用情况、排队等待时间等告知业务,业务结合网络情况调整发包特征。网业协同架构图如图4所示。

▲图4 网业协同架构示意图

b)灵活帧结构等低时延技术。一方面,5G系统持续增强空口原子能力,降低端到端的平均时延,提升可靠性。其中,降低时延的关键原子能力包括超短帧(DS帧结构)、非时隙调度(Mini-Slot)、半持续调度/免授权调度(SPS/CG)以及双激活协议栈(DAPS)等,提升可靠性的关键原子能力包括低码率调制解调(MCS)、时隙(Slot)重复以及分组数据汇聚协议(PDCP)复制[2]等。另一方面,5G 系统采用分级分档技术体系[3]将众多原子能力根据不同的业务需求进行灵活组合,以提供差异化的业务保障。

c)RedCap。通过引入RedCap IO 等低成本5G终端,大幅降低端侧成本。

2)平台层增强技术。平台层通过引入多种实时性技术、多层级安全隔离技术,保障集中化架构下OT/CT业务的实时性、安全性。

a)实时性关键技术。可以采用实时操作系统(RTOS)、打实时(RT)补丁、绑核等技术来减少宿主操作系统在任务处理时延及任务调度等方面对云化PLC运行的影响。

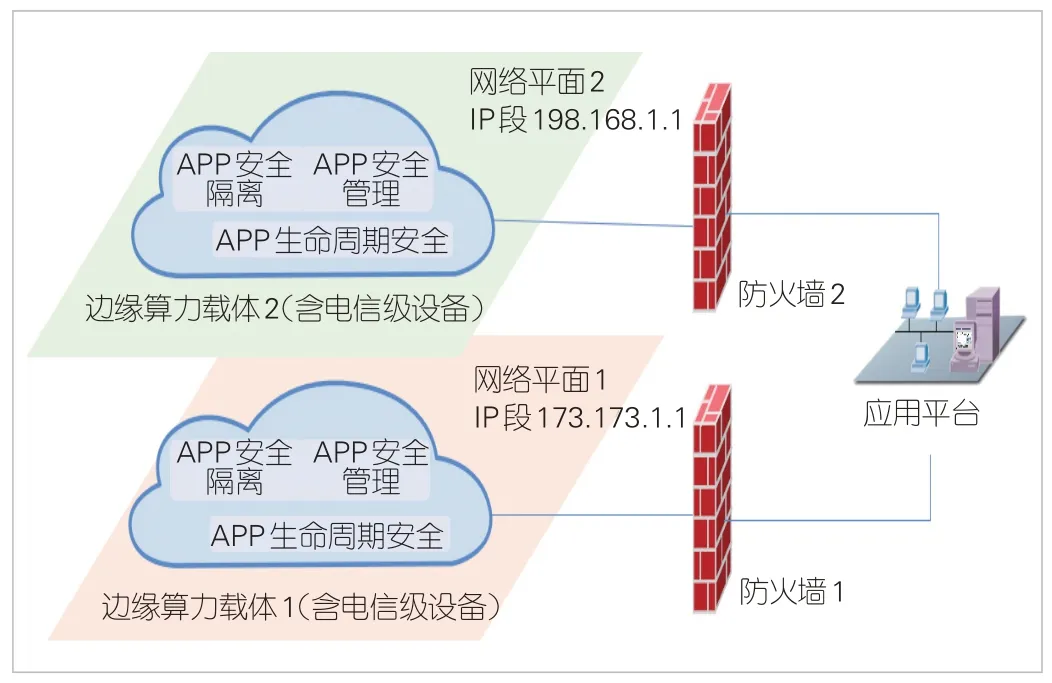

b)多层级安全隔离技术。在边缘算力载体内,针对集中式PLC组网架构下的边缘算力载体,需实现APP的安全隔离、安全管理,以及生命周期安全。同时,可以采用传统容器隔离、镜像安全等技术来提升容器安全可靠性。在边缘算力载体与其他电信设备之间,边缘算力载体在对接其他电信设备时可采用不同网络平面,或使用不同业务IP 段来实现隔离。边缘算力载体对外可通过防火墙实现外网隔离。解决方案如图5所示。

▲图5 容器形态下的集中式PLC架构安全隔离解决方案

3)应用层增强技术。基于统一云底座,应用层可实现业务逻辑灵活编排、行业应用按需部署,降低部署及使用成本。

a)业务逻辑灵活编排。集中式PLC 组网架构采用云化技术部署后,不再受物理分布影响,可对PLC的业务逻辑进行整合与拆分,按需编排,灵活设计。

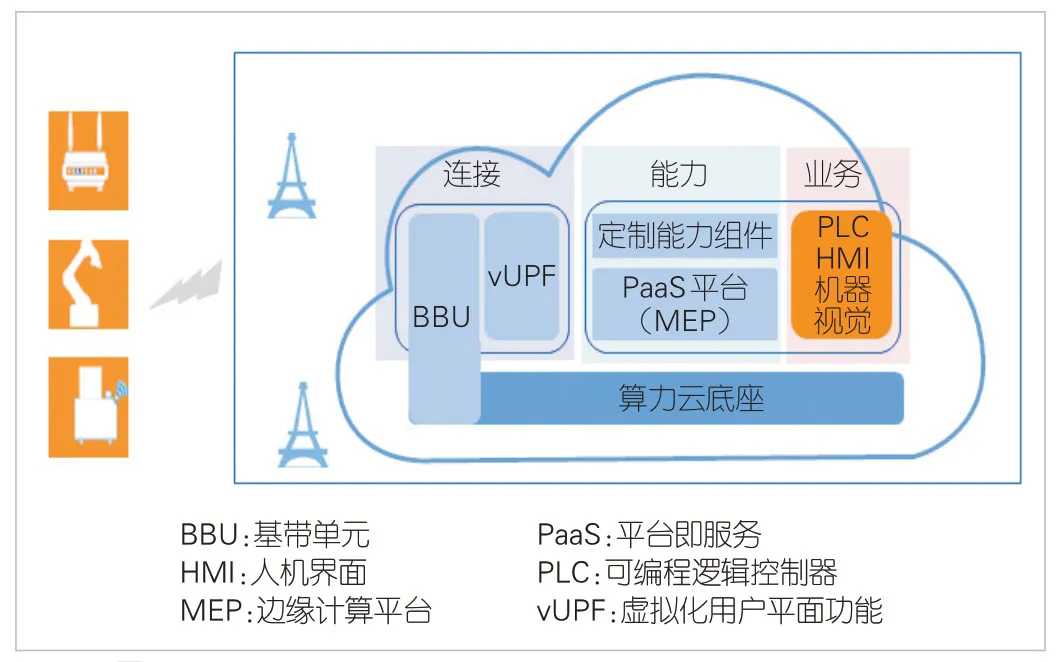

b)行业应用按需部署。承载集中式PLC组网架构的边缘算力平台采用统一云底座[4],如图6所示。虚拟化技术可以对基站硬件资源进行统一的池化管理,根据业务需求实现按需弹性扩展、快速部署以及业务间的隔离性要求。依托网云业一体化的架构,基站可以灵活集成各种多样化的工业应用,更好地实现设备快速部署、业务快速开通,降低使用成本。

▲图6 云网业一体化架构

4 新型工业集中控制架构在家电行业中的测试与验证

为了验证集中式PLC组网架构在实际场景中的作用,我们在某家电制造工厂进行新型组网架构测试验证。本次试点为生产线皮带线速调节场景,在产线工人数量、产品规格、产品生产速度、产品合格率变化时,产线生产需要根据生产资源和生产要求的变化进行调节。每段产线的生产线速由一个变频器控制,并通过PLC控制多个变频器的频率,进而调整皮带线速。由于工厂环境限制,需要产线变频器频率实现远程调节,保证在高温等恶劣生产条件下,正常进行生产节奏调节。

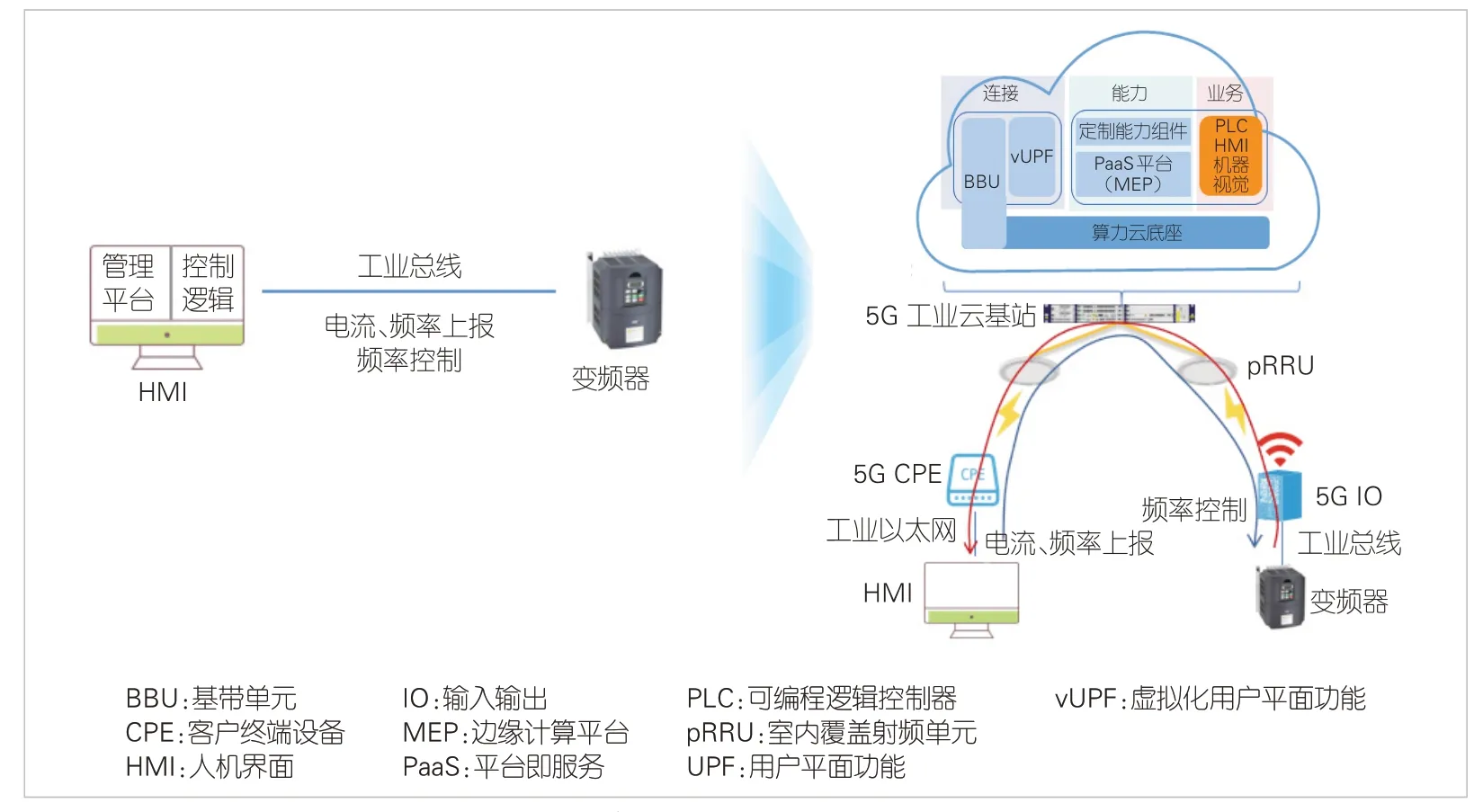

在工厂的原有架构中,变频器的频率可以通过产线人机界面(HMI)进行调节。HMI 以有线方式连接至产线各变频器,集成了管理平台和变频器控制单元。变频器控制单元与HMI 紧耦合,无法实现HMI 管理平台远程控制变频器频率。

在本案例中,为实现变频器远程调节,应用5G 云化工业基站对产线进行改造。5G 工业云基站通过容器化方式部署了vPLC,使产线的控制能力集中在工业基站中。为满足PLC对实时性的需求,基站的操作系统需要进行实时性增强(打RT kernel 补丁),同时为PLC 所在容器分配了固定的中央处理器(CPU)核及存储空间,以保证PLC程序在独占的资源中以高隔离性运行。

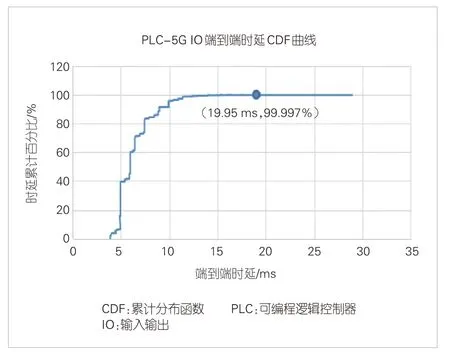

在产线改造的过程中,通过工业基站将HMI 的控制单元与管理平台分离,将管理平台无线化迁移到PC 端,将PLC 迁移至工业基站中,实现集中化部署。通过5G 网络控制变频器频率调节和状态上报,实现变频器频率调节无线化,因此工厂可基于远端操作界面进行频率调节。变频器调节场景改造后的架构如图7所示。经压力测试,PLC南向无线网络可靠性可达到99.99%@20 ms,如图8 所示,满足产线业务需求。

▲图7 变频器调节场景改造前、改造后架构示意图

▲图8 压力测试结果

本次试点通过5G 工业云基站的应用,可以在以下几方面帮助工厂实现降本增效:

1)PLC 的软件化和无线化可以减少生产现场中PLC线缆等硬件部署,降低产线组网成本;

2)PLC 的集中化和无线化、HMI 和PLC 解耦分离简化了组网架构,使组网更加扁平,从而减少不必要的层级交、互,提升整体效率;

3)PLC 南向和HMI 无线化可以实现HMI 远程操作,使产线部署和控制更加灵活,赋能柔性制造;

4)PLC 的云化部署可以采取线上、远程等方式进行问题检测和软件升级,更加高效地推动工业控制运维向智能化的方向发展。

5 结束语

本文围绕“基于软性确定性连接的全局集中式协同控制”思路,提出基于5G 连接的集中式PLC 工业组网新型架构。在新架构下,首先,通过空口增强、网业协同等保障控制信令的端到端确定性传输;其次,基于统一的云底座,将核心控制器件软件化集中部署,可以实现PLC 逻辑按需编排、灵活设计,真正使能柔性制造;最后,网云业一体的设计,支持行业应用按需部署、数据本地流转,从而实现多层级安全保障,为行业提供了一种高安全性的本地低成本解决方案。

未来,我们期待与产业链各领域合作伙伴一起,推动5G 与OT 从“互通”走向“融合”,探索工业控制协议国产化。在该阶段,以5G 为基础面向工控进行定制增强,联合产业定义工业应用协议标准,与底层无线协议内生融合,形成性能极致、更具鲁棒性的自主可控的工业无线控制系统。同时,为更好地发挥5G 作为新型基础设施的作用,需要推动工控设备内生5G,提升现场设备的智能化,助力制造强国的实现。