基于响应面法的拉拽式胡萝卜根茎分离试验研究*

曾功俊,陈建能,夏旭东,叶军,何也能

(1. 浙江工业职业技术学院,浙江绍兴,312000; 2. 浙江理工大学机械与自动控制学院,杭州市,310018; 3. 浙江省种植装备技术重点实验室,杭州市,310018)

0 引言

胡萝卜是全球十大蔬菜之一,种植面积广泛,然而胡萝卜收获领域机械化程度并不高,有待进一步研究[1-2]。胡萝卜收获过程包括胡萝卜拔起、输送和根茎分离,其中根茎分离为最重要的环节,根茎分离效果直接影响胡萝卜损伤率[3-4]。胡萝卜根茎分离方式有两种:圆盘割刀式,即通过圆盘割刀切割胡萝卜茎叶实现胡萝卜根茎分离;拉拽式,在拉拽杆与胡萝卜相互作用下,胡萝卜与胡萝卜缨子在根茎连接点处分离,是收获胡萝卜的主要方式之一。拉拽式胡萝卜收获机具有结构简单、可靠性高、能适应恶劣工作环境等优势,能弥补传统圆盘割刀式胡萝卜收获机可靠性低和适应环境差等不足,是胡萝卜收获机重点发展方向。胡萝卜受到冲击容易损伤,其损伤程度取决于根茎分离装置结构参数和工作参数。目前鲜有文献对胡萝卜拉拽收获的损伤机理开展研究,根茎分离装置结构参数和工作参数的确定均基于以往工作经验,缺乏理论依据。

近年来,丹麦某公司研制生产了一种拉拽式胡萝卜收获机,该收获机首先通过输送带将胡萝卜从土里拔出,然后经过输送带与拉拽杆共同作用拉拽胡萝卜和胡萝卜缨子直到根茎分离,从而达到收获胡萝卜的目的[5]。随着拉拽式胡萝卜收获机逐渐进入大家的视野,该收获机的高可靠性和对恶劣工作环境的超强适应性等优点得到了认可,由于该收获机采用拉拽的方式分离胡萝卜根茎,胡萝卜损伤率偏高,故而根茎分离效果仍有很大提升空间。拉拽式胡萝卜收获机采用拉拽胡萝卜缨子的方式进行根茎分离,研究胡萝卜缨子的物理力学特性能有效改善拉拽式胡萝卜收获机的收获效果。曾功俊[5]运用力学试验机对胡萝卜缨子力学特性进行了研究,结果表明拉拽杆驱动盘转速和拉拽杆加速度对胡萝卜因果分离效果影响显著。该研究结果对改善胡萝卜根茎分离效果具有指导意义,但只是停留于静态力学试验机上研究且是定性分析,基于此进行定量研究更具实用价值。曾功俊等[6]以优化胡萝卜根茎分离效果为目标,根据胡萝卜缨子力学特性设计了拉拽式胡萝卜根茎分离装置并进行试验,发现拉拽杆以不同速度作用在胡萝卜上时,胡萝卜根茎分离效果不同。该文献为研究拉拽式胡萝卜收获机开辟了新道路,文献中主动圆盘以不同转速分组试验,但都是匀速转动(即拉拽杆速度曲线都是正弦曲线),研究内容存在局限性,拉拽式胡萝卜根茎分离装置的根茎分离效果有进一步提升空间。Xia等[7]通过拉伸试验和压缩试验得到了胡萝卜芯、肉、茎的数学模型,基于有限元显式动力学模拟胡萝卜与拉杆之间的冲击条件,并采用自制的钟摆装置进行冲击试验,为降低胡萝卜损伤率提供参考。

综上所述,拉拽式胡萝卜收获机具有结构简单、可靠性高和能适应恶劣工作环境等优点,能满足农业机械工作要求,具有良好的发展前景,但胡萝卜损伤率居高不下仍是亟待解决的难题。目前关于胡萝卜缨子力学特性的研究大多处于理论研究阶段,虽然取得了一些成果,然而这些成果没有进入实质试验阶段,不足以为拉拽式胡萝卜收获机的发展提供科学支撑。为优化胡萝卜根茎分离效果、降低胡萝卜损伤率、改善胡萝卜收获机性能,本文设计了拉拽式胡萝卜根茎分离试验台,采用响应面法分析根茎分离机构参数对根茎分离效果的影响,得出胡萝卜根茎分离机构的最佳参数组合,为改进拉拽式胡萝卜收获机提供参考。

1 胡萝卜根茎分离试验平台设计

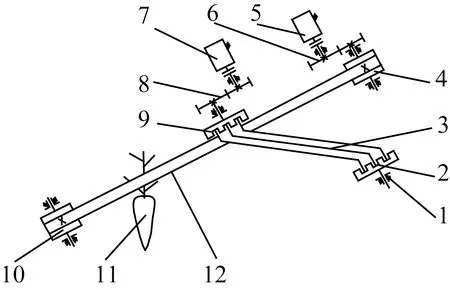

胡萝卜收获机收获过程主要包括胡萝卜拔取、输送和根茎分离[8-11]。拉拽式胡萝卜根茎分离试验台主要由机架、输送装置和拉拽装置3个部分组成,如图1所示。其中,输送带由可调速交流电动机驱动,拉拽杆由伺服电动机通过驱动圆盘驱动[12-13]。

图1 拉拽式胡萝卜根茎分离试验台Fig. 1 Pull type carrots with fruit separation test bench1.机架 2.拉拽装置 3.输送装置

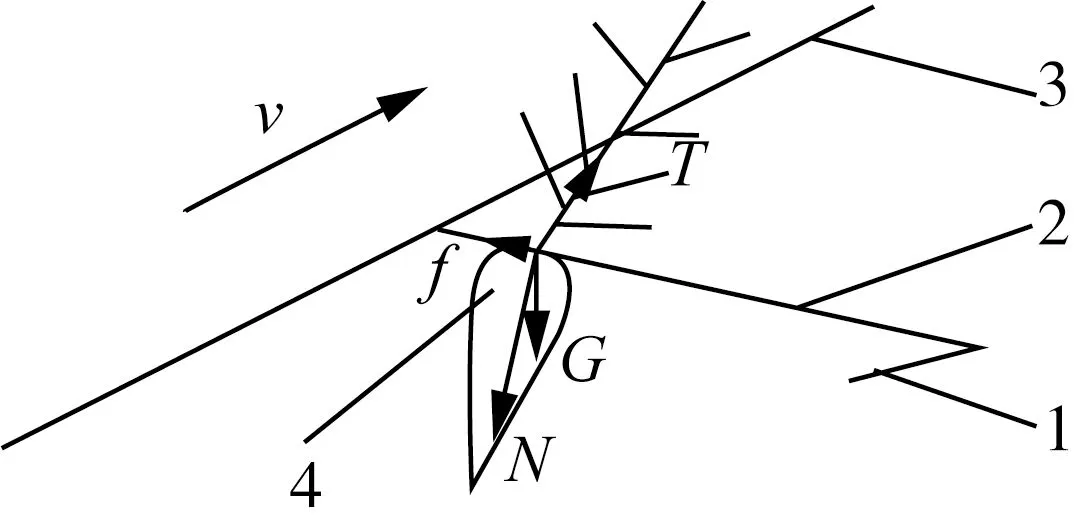

拉拽式胡萝卜收获机作业时,输送带夹持胡萝卜缨子带动胡萝卜沿输送带方向往上运动,到达特定位置时,拉拽装置中两根拉拽杆拉拽胡萝卜沿拉拽杆垂线方向运动,在拉拽杆和输送带的共同作用下实现胡萝卜根茎分离,如图2所示。当输送带以速度v向上运动时,胡萝卜受到的作用力主要包括:输送带沿斜向上的拉力T,拉拽杆与胡萝卜的摩擦力f,拉拽杆对胡萝卜施加的压力N以及胡萝卜自身重力G,如图3所示。胡萝卜根茎分离是输送带、拉拽杆以及胡萝卜自身重力共同作用的结果,而输送带拉力T与拉拽杆压力N是胡萝卜实现根茎分离的主要因素,作用力大小均与拉拽杆的运动特性和输送带与拉拽杆的夹角等参数有关[6]。文献[6]中已有胡萝卜受力情况以及机构运动方程具体推导过程的详细描述,为精炼语言,此处不再赘述。

图2 拉拽式胡萝卜根茎分离示意图Fig. 2 Schematic diagram of pull type carrot root-stem separation1.机架 2.从动圆盘 3.拉拽杆 4.主动带轮 5.输送带调速电动机 6.输送减速装置 7.伺服电动机 8.驱动齿轮箱 9.驱动圆盘 10.从动带轮 11.胡萝卜 12.输送带

图3 胡萝卜受力示意图Fig. 3 Diagram of carrot stress1.从动圆盘 2.拉拽杆 3.输送带 4.胡萝卜

试验过程中,通过调节伺服电动机转速改变拉拽杆驱动圆盘转速,通过单片机控制伺服电动机输出特性改变拉拽杆加速度,通过调节拉拽装置两端与机架的相对位置改变拉拽杆与输送带夹角。胡萝卜根茎分离试验性能指标主要有胡萝卜根茎分离成功率和损伤率,其中,成功率是指试验过程中胡萝卜根茎顺利分离的概率;损伤率是指胡萝卜在根茎分离过程中由于拉拽杆挤压、摩擦胡萝卜顶部造成胡萝卜损伤的概率。

2 胡萝卜根茎分离试验

2.1 试验基本条件

本试验选用在浙江杭州下沙地区农田试验地里培育的“新红胡萝卜”品种,试验所用的试验样品为成熟期胡萝卜,无内部损伤,形状规则,且外表无明显可见损伤[14-17]。经测量,胡萝卜长为15~20 cm,直径3~5 cm。

2.2 试验方案

根据胡萝卜根茎分离影响因素[6-7],结合胡萝卜根茎分离农艺要求,本文选取拉拽杆驱动圆盘转速、拉拽杆加速度和拉拽杆与输送带夹角作为试验因素,成功率和损伤率作为试验性能指标。

2.2.1 单因素试验方案

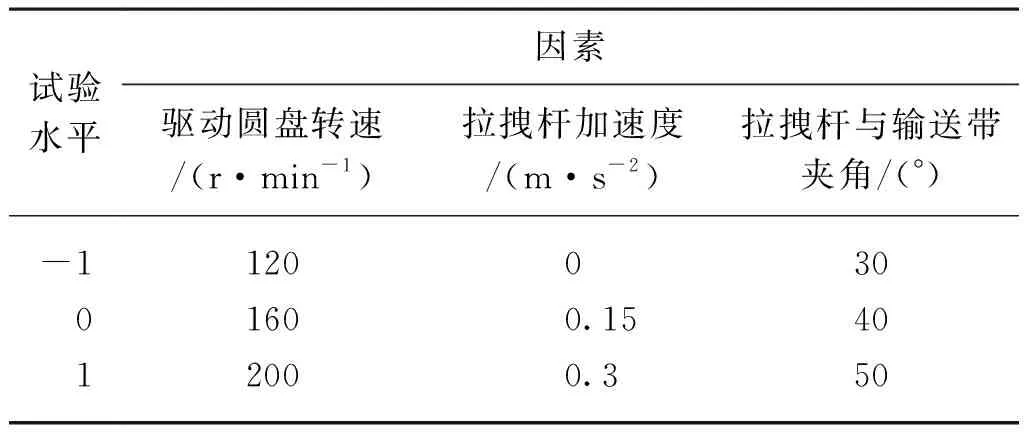

胡萝卜根茎分离单因素试验因素和水平值如表1所示。进行驱动圆盘转速单因素试验时,拉拽杆加速度为0.15 m/s2,拉拽杆与输送带夹角为40°;进行拉拽杆加速度单因素试验时,驱动圆盘转速为160 r/min,拉拽杆与输送带夹角40°;进行拉拽杆与输送带夹角单因素试验时,拉拽杆加速度为0.15 m/s2,驱动圆盘转速为160 r/min。试验过程如图4所示,试验时每次试验连续分离10根胡萝卜,每组做三次试验,并记录相应的性能指标。

表1 胡萝卜根茎分离单因素试验水平表Tab. 1 Level table of single factor test for root-stem separation of carrot

图4 胡萝卜根茎分离试验Fig. 4 Orthogonal test of carrots with separation

2.2.2 响应面法试验方案

由于胡萝卜根茎分离装置工作参数对根茎分离效果的影响具有强耦合性[6],而单因素试验只能验证单因素对试验性能指标的影响,并不能验证各试验因素之间相互作用对试验性能指标的影响。为深入研究胡萝卜根茎分离机构参数对胡萝卜根茎分离效果的影响,本文基于响应面法,根据 BBD试验设计原理,以驱动圆盘转速、拉拽杆加速度和拉拽杆与输送带夹角为试验因素进行拉拽式胡萝卜根茎分离试验[18-19],试验因素值如表2所示。

表2 Box-Behnken试验因素及水平值Tab. 2 Factors and levels of Box-Behnken design

3 试验结果与分析

3.1 单因素试验结果与分析

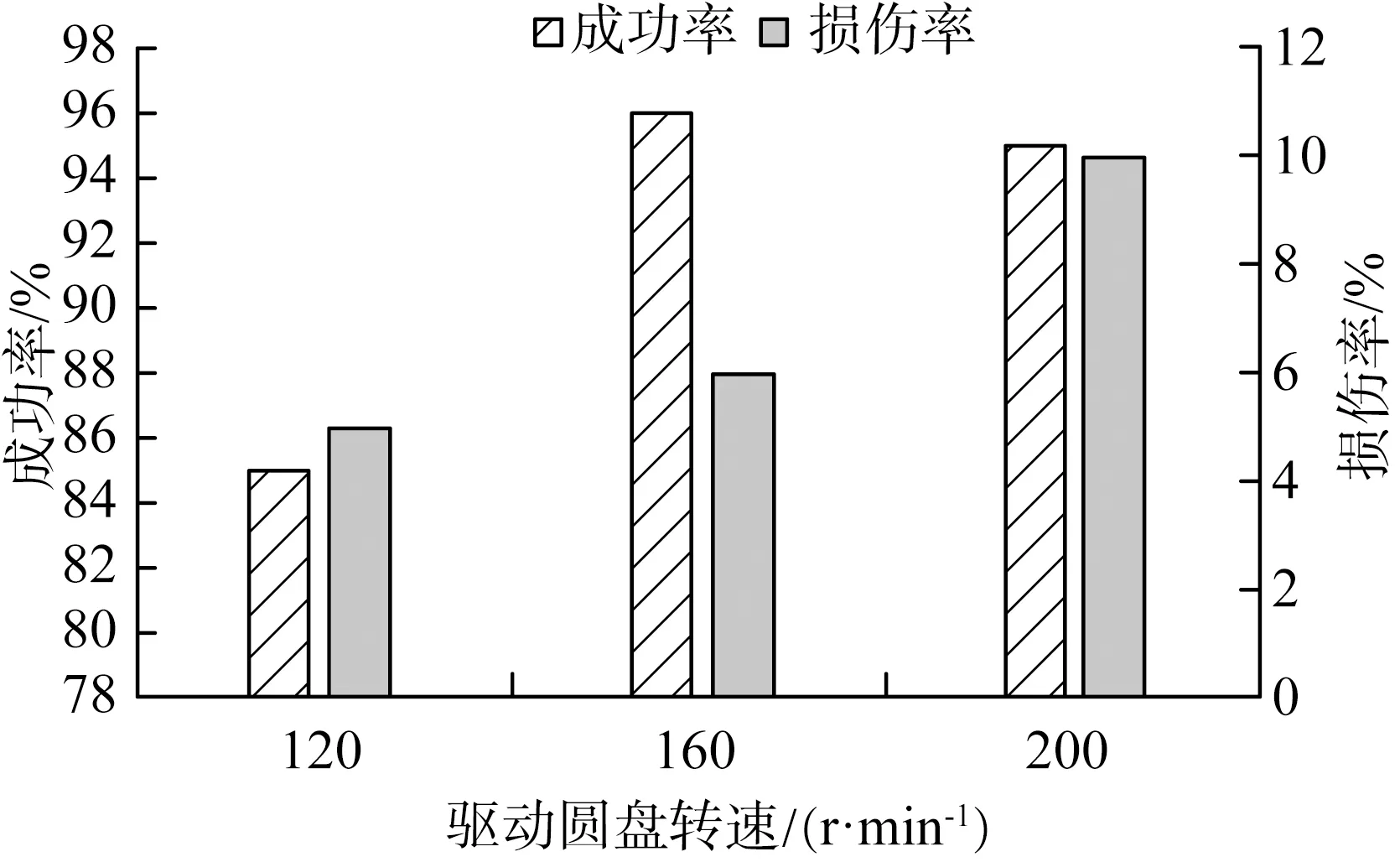

3.1.1 驱动圆盘转速对成功率和损伤率的影响

为研究驱动圆盘转速对胡萝卜根茎分离成功率和胡萝卜损伤率的影响,保持其他试验因素不变,驱动圆盘分别以120 r/min、160 r/min、200 r/min进行胡萝卜根茎分离试验[20-21],胡萝卜根茎分离成功率和胡萝卜损伤率具体情况如图5所示。试验结果表明:胡萝卜根茎分离过程中,驱动圆盘转速对胡萝卜根茎分离效果有影响,即随着驱动圆盘转速增加,胡萝卜根茎分离成功率具有先增加后保持稳定的趋势,胡萝卜损伤率逐渐增加。为确保胡萝卜根茎分离高成功率和低损伤率,驱动圆盘转速应为160 r/min左右。

图5 驱动圆盘转速对成功率和损伤率的影响Fig. 5 Influence of driving disk rotational speed on success rate and damage rate

3.1.2 拉拽杆加速度对成功率和损伤率的影响

为研究拉拽杆加速度对胡萝卜根茎分离成功率和胡萝卜损伤率的影响,保持其他试验因素不变,拉拽杆加速度分别以0 m/s2、0.15 m/s2、0.3 m/s2进行胡萝卜根茎分离试验。胡萝卜根茎分离成功率和胡萝卜损伤率具体情况如图6所示。结果表明:胡萝卜根茎分离过程中,拉拽杆加速度对胡萝卜根茎分离效果有影响,即随着拉拽杆加速度增加,胡萝卜根茎分离成功率逐渐减小,而胡萝卜损伤率逐渐增加。为确保胡萝卜根茎分离高成功率和低损伤率,拉拽杆加速度为0~0.15 m/s2。

图6 拉拽杆加速度对成功率和损伤率的影响Fig. 6 Influence of pull-rod acceleration on success rate and damage rate

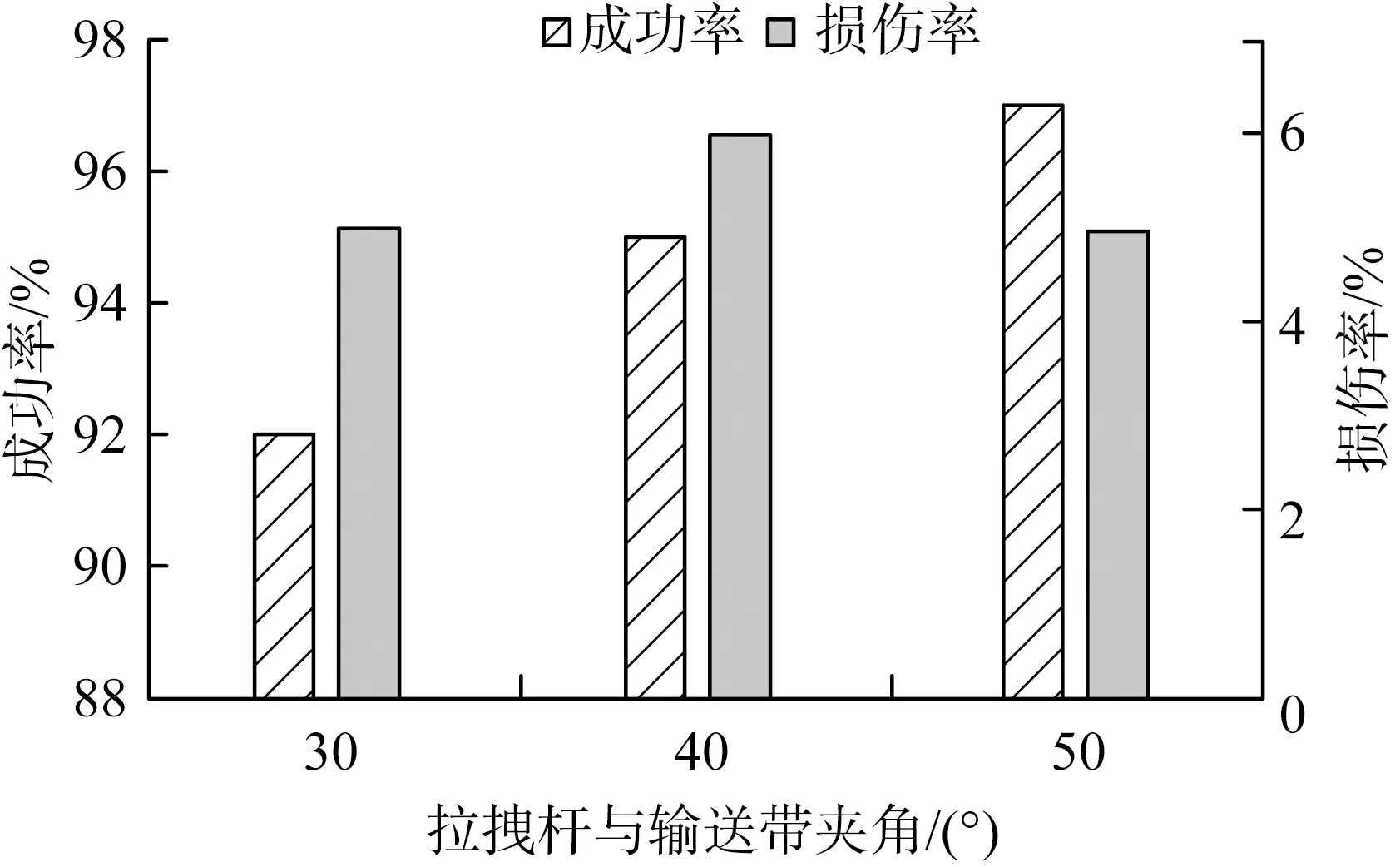

3.1.3 拉拽杆与输送带夹角对成功率和损伤率的影响

为研究拉拽杆与输送带夹角对胡萝卜根茎分离成功率和胡萝卜损伤率的影响,保持其他试验因素不变,拉拽杆与输送带夹角分别以30°、40°、50°进行胡萝卜根茎分离试验。胡萝卜根茎分离成功率和胡萝卜损伤率具体情况如图7所示。试验结果表明:胡萝卜根茎分离过程中,随着拉拽杆与输送带夹角增加,胡萝卜根茎分离成功率逐渐增加,而胡萝卜损伤率变化不大。拉拽杆与输送带夹角只对成功率有影响,而对损伤率影响不显著。

图7 拉拽杆与输送带夹角对成功率和损伤率的影响Fig. 7 Influence of angle between puller and conveyor belt on success rate and damage rate

3.2 响应面法试验结果与分析

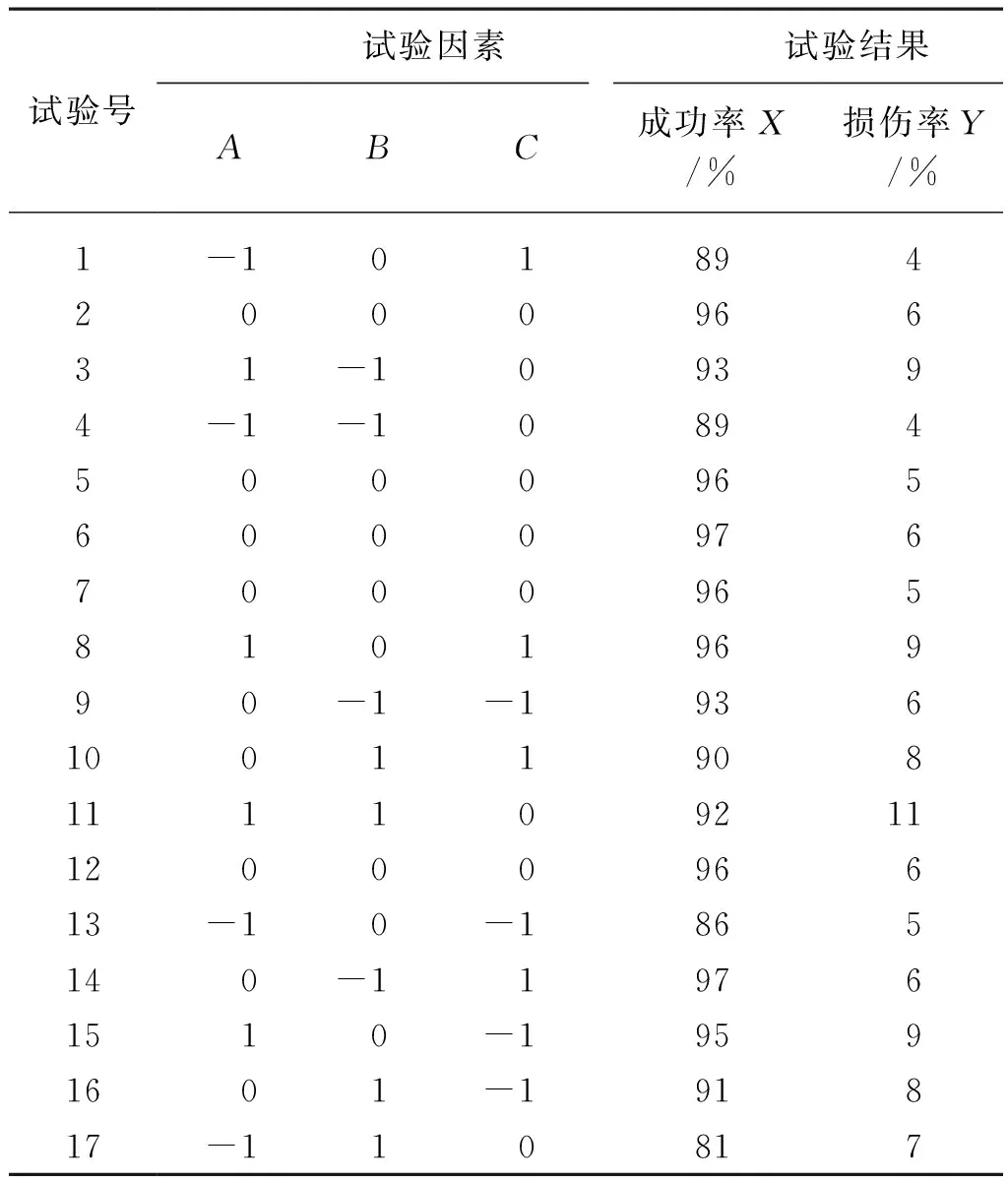

综合考虑单因素胡萝卜根茎分离试验结果,根据BBD试验设计原理,以驱动圆盘转速、拉拽杆加速度和拉拽杆与输送带夹角为自变量,胡萝卜根茎分离成功率和胡萝卜损伤率为响应值,进行3因素3水平响应面试验,并对胡萝卜根茎分离机构参数进行优化。试验结果如表3所示,A、B、C分别为各因素编码值。

表3 Box-Behnken试验设计与结果Tab. 3 Box-Behnken design arrangement and the experimental data

3.2.1 模型与方差分析

利用 Design-Expert 8.0软件对试验数据进行多元回归模型拟合[22-23],得到驱动圆盘转速、拉拽杆加速度、拉拽杆与输送带夹角等与胡萝卜根茎分离成功率X的回归方程

X=96.2+3.88A-2.25B+0.88C+1.75AB-

0.5AC-1.25BC-4.35A2-3.1B2-0.35C2

(1)

由表4可知,根茎分离成功率X二次回归模型的P<0.001,说明该回归模型极显著;失拟项P>0.05,失拟不显著,说明模型所拟合的二次回归方程能准确反映驱动圆盘转速、拉拽杆加速度、拉拽杆与输送带夹角等与根茎分离成功率之间的关系。根据模型各因素回归系数,得到驱动圆盘转速、拉拽杆加速度、拉拽杆与输送带夹角对模型影响极显著。

同理分析,得到驱动圆盘转速、拉拽杆加速度、拉拽杆与输送带夹角等与胡萝卜根茎分离损伤率Y的回归方程

Y=5.6+2.13A+1.25B-0.13C-0.5AB+

0.25AC+1.08A2+1.32B2+0.075C2

(2)

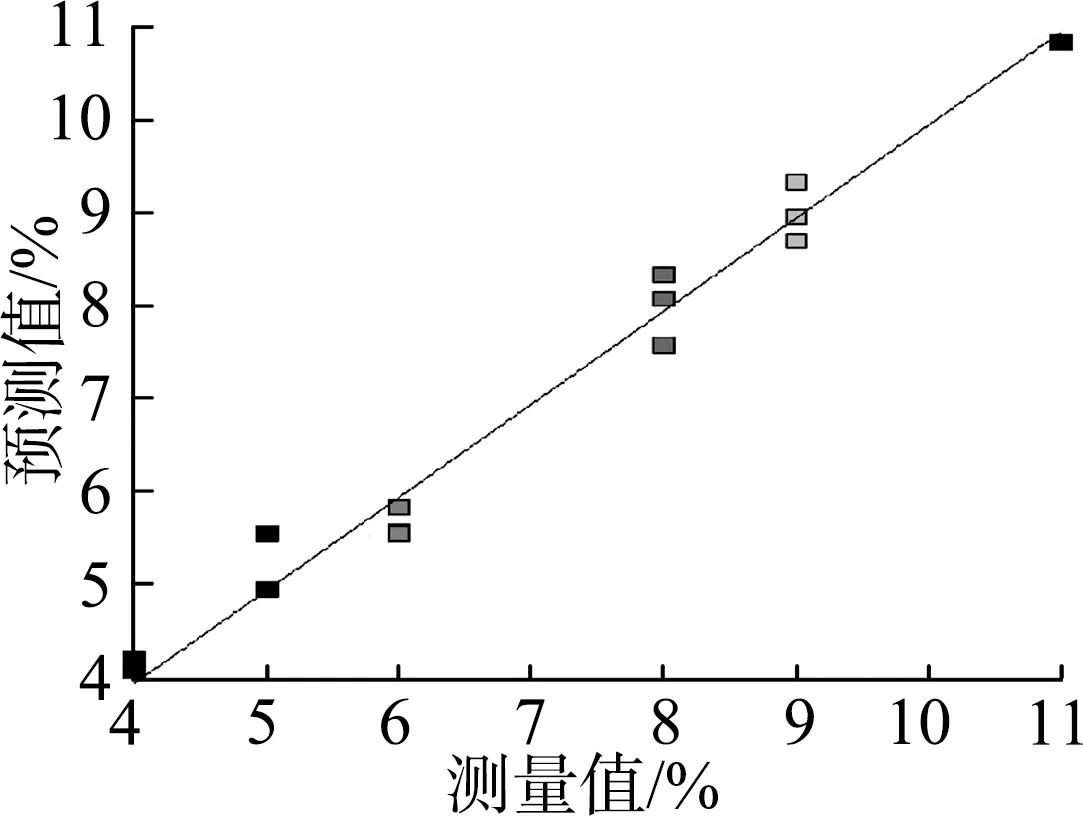

由表4可知,根茎分离损伤率Y二次回归模型的P<0.001,说明该回归模型极显著;失拟项P>0.05,失拟不显著,说明模型所拟合的二次回归方程能准确反映驱动圆盘转速、拉拽杆加速度、拉拽杆与输送带夹角等与根茎分离损伤率之间的关系。根据模型各因素回归系数,得到驱动圆盘转速、拉拽杆加速度对模型影响极显著,拉拽杆与输送带夹角对模型影响不显著。图8为成功率和损伤率的预测值与试验测量值对比结果,从图中可直观看出测量值与预测值差别不大,同样印证了该模型具有一定的实际意义。

(a) 成功率预测值与测量值的对比

(b) 损伤率预测值与测量值的对比图8 胡萝卜根茎分离效果预测值与测量值的对比Fig. 8 Comparison between predicted and measured values of separation effect of carrot root and stem

3.2.2 模型交互项分析

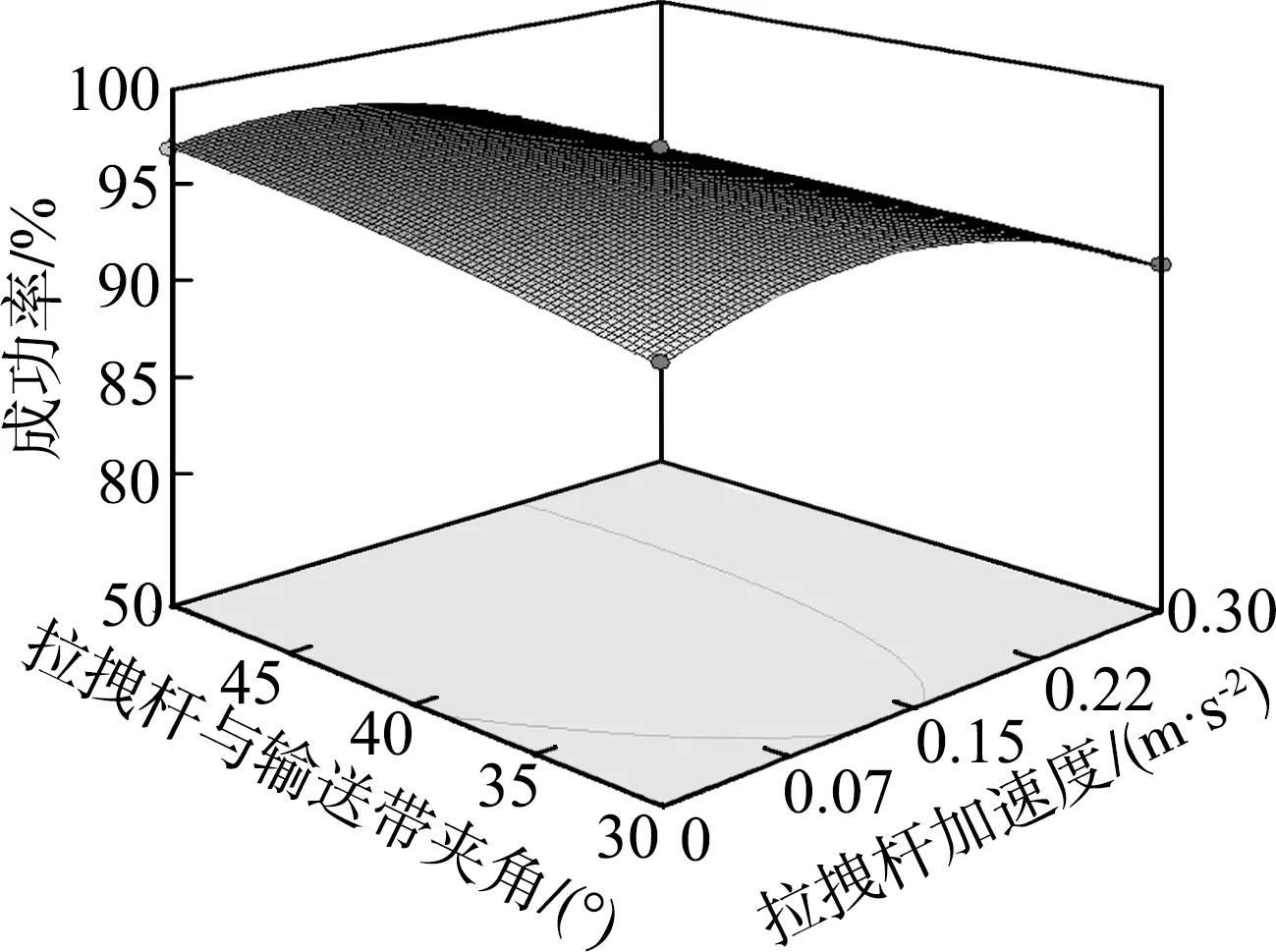

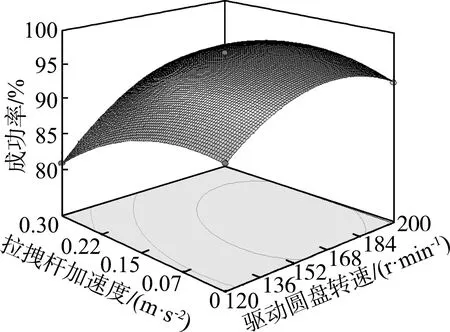

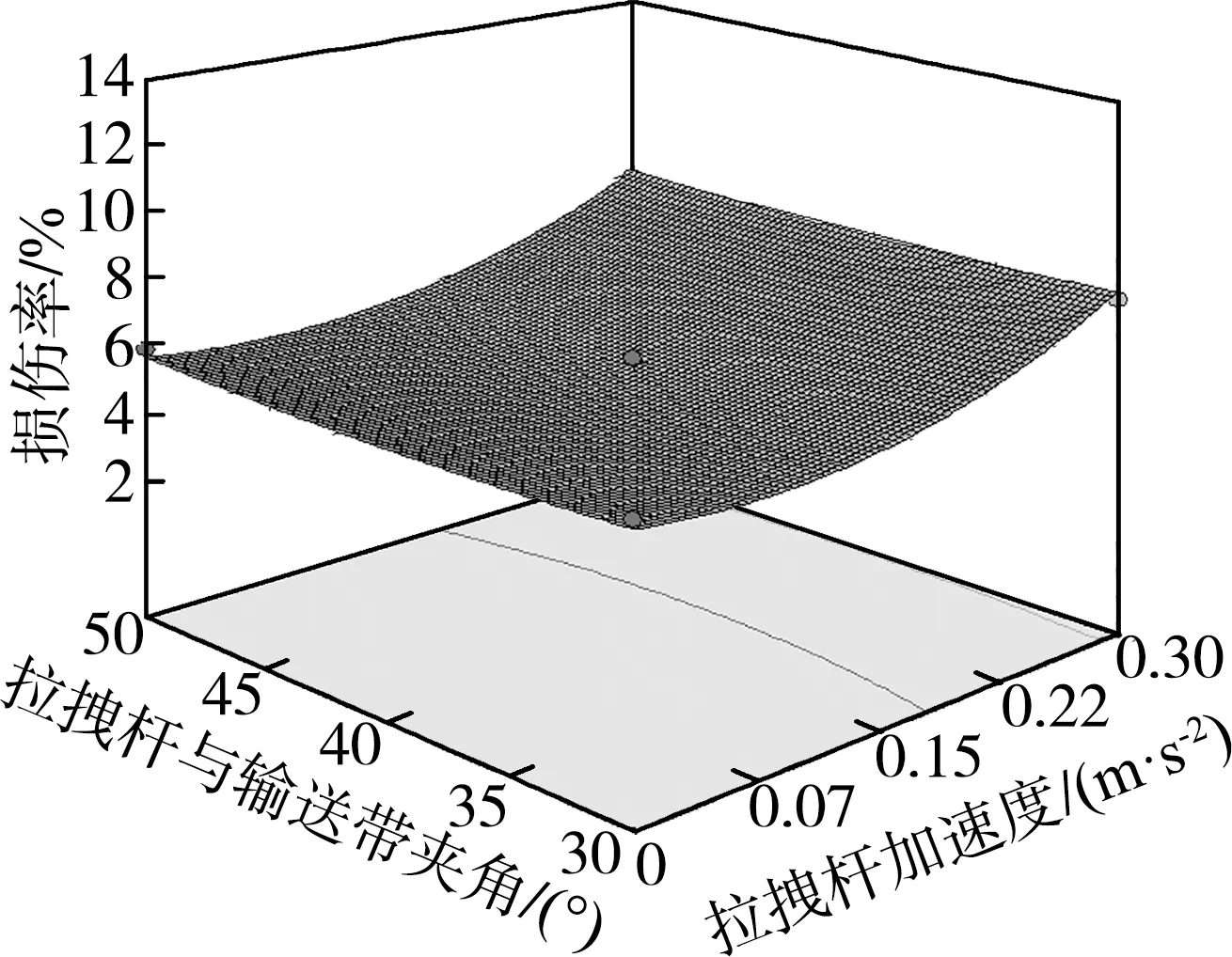

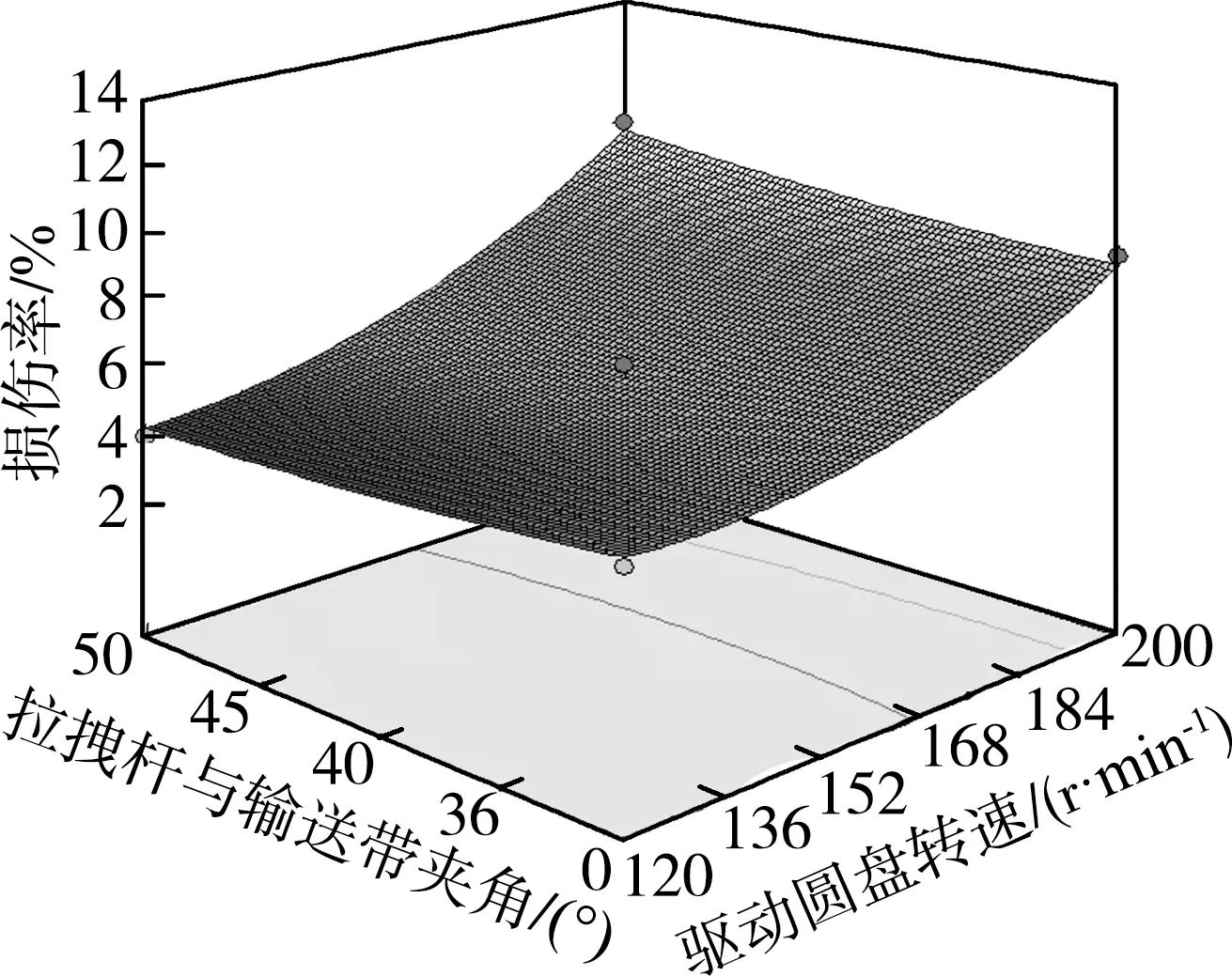

通过Design-Expert 8.0软件对数据处理,得到各因素之间交互项作用对成功率指标影响的响应曲面如图9所示。各因素之间交互项作用对损伤率指标影响的响应曲面如图10所示。

(a) 驱动圆盘转速为0 r/min

(b) 拉拽杆与输送带夹角为0°

(c) 拉拽杆加速度为0 m/s2图9 各因素对根茎分离成功率影响的响应曲面Fig. 9 Response surface of the influence of each factor on the index

(a) 驱动圆盘转速为0 r/min

(b) 拉拽杆与输送带夹角为0°

(c) 拉拽杆加速度为0 m/s2图10 各因素对根茎分离损伤率影响的响应曲面Fig. 10 Response surface of the influence of each factor on the index

从图9可以看出:为得到较高的胡萝卜根茎分离成功率,驱动圆盘转速为155~190 r/min,拉拽杆加速度为0~0.12 m/s2,拉拽杆与输送带夹角为40°~50°;随着驱动圆盘转速增加、拉拽杆加速度减小、拉拽杆与输送带夹角增加,胡萝卜根茎分离成功率逐渐增加,且驱动圆盘转速和拉拽杆加速度对胡萝卜根茎分离成功率影响显著。从图10可以看出:为得到较低的胡萝卜根茎分离损伤率,驱动圆盘转速为120~160 r/min,拉拽杆加速度为0~0.18 m/s2,拉拽杆与输送带夹角值为30°~50°;随着驱动圆盘转速减小、拉拽杆速加速度减小,胡萝卜根茎分离成功率逐渐增加;随着拉拽杆与输送带夹角增加,损伤率先减小后增大,变化幅度不大,且驱动圆盘转速对胡萝卜根茎分离损伤率影响显著。

3.3 参数优化与验证

为得到拉拽式胡萝卜根茎分离装置最佳作业参数,以各因素的试验范围为约束条件,建立参数化数学模型。利用Design-Expert 8.0软件对指标回归模型进行约束优化求解,如式(3)所示。

(3)

优化结果为:当驱动圆盘转速为158.114 r/min、拉拽杆加速度为0.015 m/s2、拉拽杆与输送带夹角为48.091°时,胡萝卜根茎分离成功率为97%,损伤率为5.06%。

为检验所建回归模型的正确性,采用上述优化结果进行拉拽式胡萝卜根茎分离试验,考虑到实际操作的便利,将试验参数修正为驱动圆盘转速为158 r/min、拉拽杆加速度为0 m/s2、拉拽杆与输送带夹角为48°。试验参照GB/T 8097—2008《收获机械联合收割机试验方法》,每组试验重复5次,并对其数据进行均值化处理。实际测得:成功率96.2%,损伤率5.2%,与仿真优化结果相比误差均在1%以内,证明了基于响应面法优化所得的拉拽式胡萝卜根茎分离装置设计参数的可靠性,具有实用价值。

4 结论

1) 设计一种基于单片机控制的拉拽式胡萝卜根茎分离试验台,进行胡萝卜根茎分离单因素试验,确定了影响胡萝卜根茎分离效果的关键参数及取值范围。

2) 通过三因素三水平响应面法胡萝卜根茎分离试验,经方差分析得到影响胡萝卜根茎分离效果的因素主次顺序为:驱动圆盘转速、拉拽杆加速度、拉拽杆与输送带夹角。利用Design-Expert 8.0软件建立试验因素与响应值之间的数学模型,经模型交互分析得到因素间交互作用对响应值的影响。

3) 经响应面法优化,拉拽式胡萝卜根茎分离机构最佳参数组合为: 驱动圆盘转速158 r/min、拉拽杆加速度0 m/s2、拉拽杆与输送带夹角48°。验证试验结果表明,在该参数组合下胡萝卜根茎分离成功率为96.2%,损伤率为5.2%,胡萝卜根茎分离效果好,可为改进胡萝卜收获机性能提供参考。