柴油机机体铸造毛坯位置度检测装置设计

张志强,温 涛

(潍柴重机股份有限公司,山东潍坊 261108)

近几年,柴油机行业竞争激烈,各大柴油机制造商不断采用先进的工艺装备,提高生产效率,降低成本,加大产品的竞争力。以下介绍某柴油机机体铸造毛坯位置度检测工艺和装备。

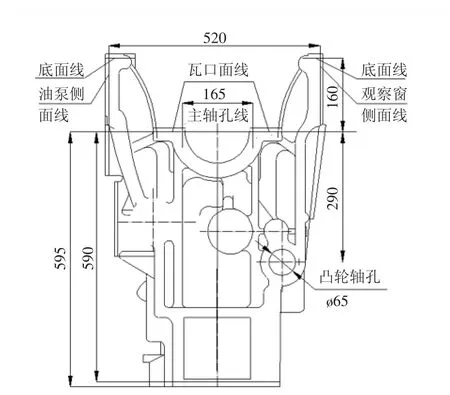

该机体为直列6 缸结构,见图1,成品长、宽、高为1420 mm×520 mm×750 mm,铸造毛坯孔和面均留5 mm 加工余量,见图2。材料为灰铁,毛坯重980 kg。机体毛坯铸造完成后,需要检验各铸孔、面的位置精度是否合格,这是关键工序[2],每批需要进行首检、抽检和完工检,以确保铸件质量,避免批量报废。传统的检验方法如下。

图1 机体铸造毛坯图

图2 机体后端面毛坯划线简图

(1)首先将机体划线部位涂上白粉,用行车吊起机体,观察窗侧面朝下,将机体放在划线平台上,用千斤顶找平机体,使主轴孔、上缸孔、凸轮轴孔、观察窗侧面和油泵侧面在两侧面方向加工余量均匀,然后分别划上述各孔、面的加工线。

(2)吊起机体,翻转90°,机体底面朝下,将机体吊放在划线平台上,用千斤顶和直角尺按上工步划线找直,使机体主轴孔、瓦口面、底面、顶面和凸轮轴孔的上下垂直方向加工余量均匀,然后分别划上述各孔、面的加工线。

(3)吊起机体,翻转90°,后端面朝下,再次放在划线平台上,用千斤顶找平后端面,使机体后端面、前端面、上缸孔和主轴孔档宽在前后端方向上加工余量均匀,然后分别划上述各孔、面的加工线。

(4)最后用游标卡尺检测划好的各孔、面的加工余量,如果在3~7 mm 之间,就是合格产品。

(5)该检测方法需要花费60 min。

这种检测方法缺点是需要行车多次吊装、吊卸、翻转,还需要操作者多次找平、找正、对尺,准备多个高针划线,导致生产效率低、成本高、劳动强度大。为了解决这三个问题,我们设计了这套机体铸造毛坯位置度检测装置,并进行了多次试验,取得了良好效果,现与大家一起探讨。

1 检测装置的设计方法

该装置的设计理念是轻便和准确。轻便是指装置的重量控制在一位工人能手动轻松装卸范围之内,操作简单方便,不用行车装卸,在车间现场就能检测;准确是指装置的各功能部件能准确反映机体毛坯状况,并且每一部分设计都有根据。

(1)主轴孔是机体最重要的孔系,是机体的设计基准。所有的孔、面的位置精度都是以机体两端主轴孔的公共轴线为基准[3]设计的,如上下缸孔、凸轮轴孔和瓦口面、底面、顶面、两侧面、两端面。该装置设计也遵循了这一原则。

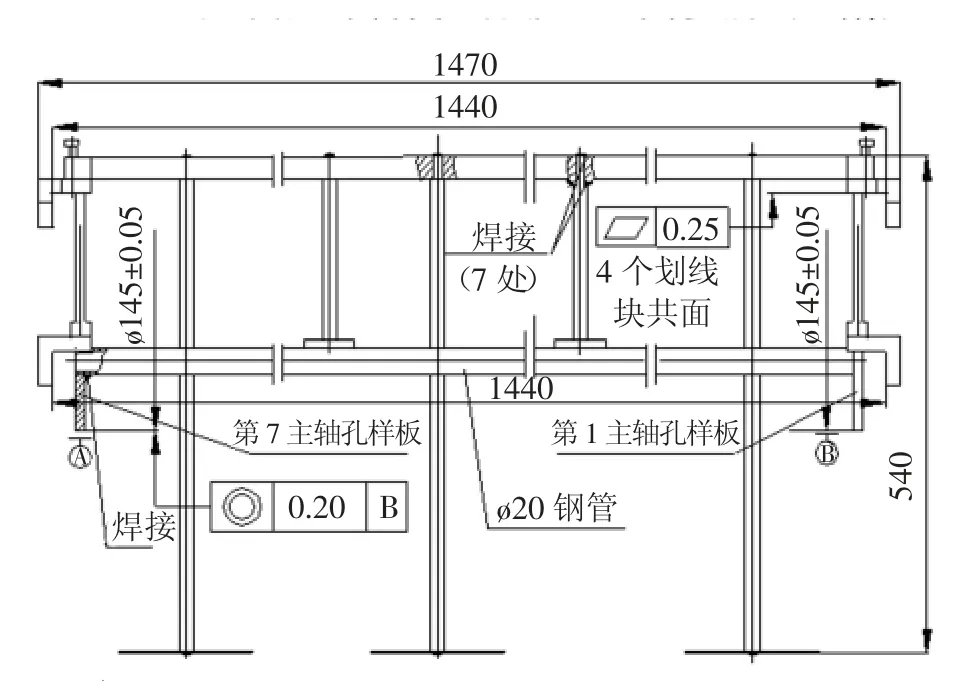

(2)该装置外形为矩形框架结构,主体选用钢材焊接,装置长、宽、高为1470 mm×520 mm×540 mm,重约13 kg,见图3。

图3 检测装置侧面视图

(3)在机体底面上,用4 个划线块支撑整个框架,这4 个划线块上都有1 个微调螺栓,调整装置上下移动。划线块用两定位销定位,并用螺栓固定在框架上,这4 个划线块确定底面、两侧面、两端面位置,两端划线块间距为1440 mm,保证机体毛坯面与划线块单边有5 mm 间隙,确保正常装卸,见图4。

图4 检测装置俯视图

(4) 机体毛坯主轴孔为∅155 mm(成品∅165H7)的半圆孔,主轴孔样板设计为∅145 mm、厚度10 mm 圆盘,在第1(前端)和第7(后端)主轴孔处各一,用∅20 mm 钢管连接,这两个圆盘的公共轴线为整个装置的设计基准。

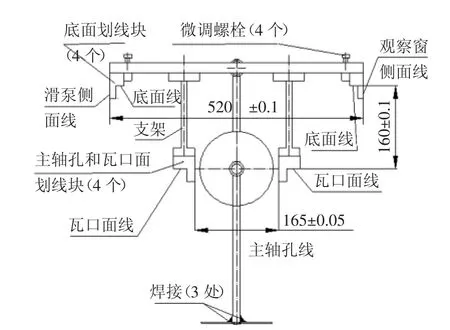

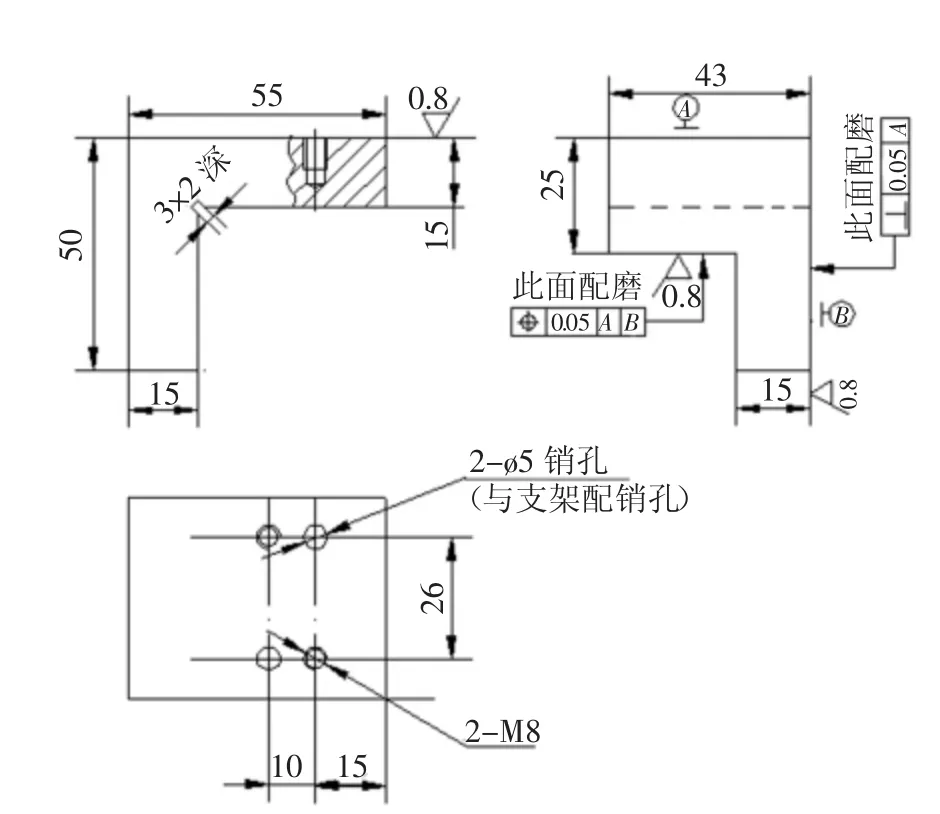

(5)在主轴孔两侧,布置两个主轴孔划线块,用两定位销定位,并用螺栓固定在支架上,支架与框架连接,见图5。后端左侧划线块设计图见图6,这两个划线块确定主轴孔和瓦口面位置,前端和后端各布置一对,两端划线块间距和上面(3)中描述一样,同样为1440 mm。

图5 检测装置后端面视图

图6 检测装置后端左侧划线块设计图

(6)机体毛坯下缸孔为∅175 mm(成品∅185H7),下缸孔样板设计为∅155 mm、厚度3 mm 圆盘,在第1、3、5 缸分别布置1 个,用∅10 mm 圆钢与框架连接。

(7)第1、7 主轴孔档宽两侧需要加工,其余档宽不需加工。因此,在第2、3、5、6 档各布置1 个挡宽样板,宽度与毛坯一样均为50 mm,厚度3 mm,用∅10 mm 圆钢与框架连接。

(8)该装置制作完成后,需要放在精加工好的机体上校验,校验合格后才能投入使用。

2 检测装置尺寸公差和形位公差的选用

因该装置是一个针对机体毛坯位置度的检测装置,并且采用矩形框架结构,考虑到经济效益和制造难易程度,在满足检测功能的前提下,选取最经济的公差,一般选9~10 级精度。

(1)两主轴孔样板直径公差选取∅145 mm±0.05 mm,二者同轴度取∅0.20 mm。

(2)4 个划线块组成平面的平面度选0.25 mm,8 个划线块的每个划线面对两主轴孔样板基准(A-B)的位置度均为0.20 mm,各个划线面间距公差为:主轴孔165 mm±0.05 mm,底面和瓦口面间距160 mm±0.10 mm,两侧面间距520 mm±0.10 mm,前后端面间距1420 mm±0.15 mm,需要特别说明的是,每对划线面的间距需要配磨划线块对应的划线面才能达到要求[4]。

3 检测装置的使用方法

(1)机体底面朝上,将机体划线部位涂上白粉,操作者手提装置,轻轻将其放在机体底面上,两端、两侧确定好位置,调整装置顶面上4 个微调螺栓,使4 个面与底面大体平行。

(2)沿着前后端方向轻轻移动装置,观测1、3、5 缸孔样板位置:保证该方向样板与下缸孔的间距相等,再观测2、3、5、6 主轴孔档宽样板的位置,保证样板与档宽位置重合。

(3)沿着两侧方向轻轻移动装置,观测1、3、5缸孔样板位置,保证该方向样板与下缸孔的间距相等。测量第1 和第7 主轴孔样板与机体主轴孔左、右间距,如果在3~7 mm 之间,证明缸孔对主轴孔位置度合格,并做好记录。

(4)轻轻调整装置顶面上4 个微调螺栓,使该装置在上下垂直方向轻微移动,观测第1 和第7主轴孔样板,保证样板下部和主轴孔间距与左右方向上相等,即形成一个等宽的半圆环间隙。

(5)划两端主轴孔线、瓦口面线、底面线、划两端两侧面线,划两侧两端面线。

(6)轻轻抬起装置,将其放在专用架子上,测量各孔、面的加工余量,在3~7 mm 为合格。测量瓦口面线与凸轮轴孔垂直距离,在290 mm±2 mm 范围为合格,测量瓦口面线与顶面垂直距离,在595 mm±2 mm(含顶面5 mm 加工余量)范围为合格。

(7)在检测中,如果满足多孔、面合理的加工余量时出现困难,需要相互借用,根据各孔、面功能的重要性,优先满足的顺序是:主轴孔→瓦口面→下缸孔→底面→凸轮轴孔→两端面→两侧面→档宽→顶面。如果借用也不能满足要求,就可能出现不合格品,应立即分析、查找原因并改正。

(8)该检测方法需要花费15 min。

4 经济效益计算

该装置制造费用为2600 元,费用按3 年折旧完成,每年按251 个工作日、每天两班14 h 工作制计算,该装置的点值为P:

(1)用传统的方法检测需要工时60 min/件,点值为51 元/h,单件生产成本为C1:

(2)用该装置检测需要工时15 min/件,因不用行车装卸,点值变为45 元/h,单件生产成本为C2:

即生产成本降低了77.8%,生产效率提高了75%。

5 结语

机体毛坯位置度检测工序,是铸造工艺重要的环节,要求我们工艺师不断地完善工艺,采用先进的工艺装备,提高生产率,降低成本。从上面的计算可以看出,使用装置检测机体,每件仅仅增加了0.25 元的成本,但生产效率提高了75%,生产成本降低了77.8%,可见使用先进工艺装备的重要性。该装置可以推广到机体的冷加工工艺,在划线工序中使用。