低温混合硝酸盐与储罐材料Q345R相容性研究

万明忠,王金龙,陈永安,鹿院卫,吴玉庭,张灿灿

(1中能建数字科技集团有限公司,北京 100044;2北京工业大学传热强化与过程节能教育部重点实验室暨传热与能源利用北京市重点实验室,北京 100124)

压缩空气储能技术是推动“3060 目标”(“双碳”目标)实现的有效手段之一,相关技术的解决对于大规模风光消纳具有十分重要的作用。压缩空气储能可将多余电能(低谷电、弃风/弃光电等)以压缩空气势能的形式储存在储气罐或地下气穴中,在用电高峰期将高压空气通过膨胀机转换为电能,从而达到储电的目的[1-4]。为了提高压缩空气储能电-电转换效率,人们提出储电时将空气压缩热储存起来,在放电时将储存压缩热利用,例如以导热油为储热材料的压缩空气储能技术已经在江苏金坛实现工程示范[5]。但是,导热油成本高,最高使用温度不超过400 ℃,会增加储能系统的投资成本,并影响系统效率。

将熔盐储热技术与压缩空气储能技术结合,利用熔盐储存空气的压缩热,提高储热温度,可以提高系统电-电转换效率[6-7]。以熔盐作为储热材料的压缩空气储能技术对于熔盐使用下限温度提出了更高要求,希望熔盐的正常使用温度下限可以低至与水储热接近。而商用太阳盐、Hitec、Hitec XL等现有公开报道的混合熔盐使用下限温度均较高,难以满足压缩空气储能的要求。本课题组校企合作研发在太阳盐的基础上添加不同的添加剂,以调节混合熔盐的熔点,最终优选出了一种低熔点(<100 ℃)、高分解温度(>580 ℃)的熔盐储热材料,经热物性测试,优选混合熔盐满足压缩空气储能压缩热储存的需求,最低使用下限温度可低至150 ℃。

腐蚀性是混合熔盐在实际工程应用中的关键技术指标,直接影响熔盐使用过程中容器选材。目前在太阳能热发电技术中Q345R 被选为低温储罐材料[8-9],由于太阳能热发电低温储罐熔盐温度一般为290 ℃,故目前公开报道的有关低温储罐材料Q345R 在太阳盐中的腐蚀性测试温度多低于400 ℃[10-12],对于Q345R在400 ℃以上的腐蚀性研究鲜见报道。对于压缩空气储能而言,目前压缩热不超过400 ℃,即高温储罐选择Q345R 即可满足储热要求。一般而言,温度越高,熔盐对金属材料的腐蚀性越大,未来压缩空气储能压缩热有可能达到400 ℃以上,其他的工业应用中也有可能用到400 ℃以上的储热需求,故本文以研发的低温混合硝酸盐作为腐蚀介质,分析低合金钢Q345R 在450 ℃混合熔盐中的腐蚀规律,为450 ℃以下熔盐储热储罐选材提供依据。对于第三代太阳能热发电技术,低温储罐熔盐温度有可能大于400 ℃,故Q345R 在450 ℃混合熔盐中的腐蚀规律也可为第三代太阳能热发电低温储罐选材提供依据。

1 实验过程

1.1 混合熔盐制备

本文使用低温混合硝酸盐,熔点为98.1 ℃,结晶点为110.2 ℃,正常使用温度范围为150~550 ℃。按照比例将干燥后的各组分单质盐称量,充分混合研磨后,放置于刚玉坩埚内,在300 ℃的程控马弗炉内恒温加热24 h,使熔盐完全熔化并混合均匀;然后将制备出的混合熔盐冷却至室温后,使用粉碎机将其粉碎,并将粉碎后的熔盐密封保存处理,以备腐蚀实验时使用。

1.2 腐蚀试样处理

选择Q345R 作为腐蚀试样,其成分如表1 所示。考虑到实验试样的加工及观测其表面腐蚀氧化产物,采用线切割法加工成尺寸为40 mm×25 mm×2 mm的块状试样。

表1 低合金钢Q345R的合金成分Table 1 Alloy composition of low alloy steel Q345R单位:%(质量分数)

由于试样表面的光洁度会对表面腐蚀形貌等实验结果产生影响,因此在腐蚀实验前对试样表面进行预处理。使用320#、600#、800#、1200# SiC金相砂纸逐级打磨,用丙酮洗去试样表面油污,将试样浸没于无水乙醇内进行超声波清洗,然后置于恒温鼓风干燥箱内进行干燥处理,用精度0.1 mg的电子天平称重,记录腐蚀试样的初始质量m0,随后保存在干燥箱中待用。

1.3 实验方法

将盛有一定质量混合熔盐的刚玉坩埚置于马弗炉中加热到指定温度450 ℃,使其完全熔化。为降低实验误差,同时取3个相同处理的试验样片垂直浸没于装有混合熔盐的刚玉坩埚中,并将坩埚放置在马弗炉内,进行恒温静态腐蚀实验。腐蚀实验过程中取样时间分别为240 h、480 h、720 h、1000 h。当达到相应的腐蚀时间时,从马弗炉中取出对应含有3个试样的坩埚,待冷却至室温后,利用去离子水清洗试样表面附着的熔盐,然后放置于无水乙醇中进行超声振荡清洗,以除去试样表面附着的残余熔盐。试样表面的腐蚀产物按照标准ASTM G1-03(2017)中的规范步骤去除,采用500 mL 盐酸(HCl,ρ=1.19 g/mL)、3.5 g 六次甲基四胺,加蒸馏水配置成1000 mL清洗溶液,将实验试样置于配置好的清洗溶液中,使其在25 ℃下进行10 min 超声振荡清洗,再用无水乙醇对处理后的试样进行超声振荡清洗,干燥后称量记录腐蚀试样最终质量m1。

失重法可直观表示测试试样腐蚀前后重量的减少,是常用的金属材料定量腐蚀分析方法[13-14]。本文采用失重法测定金属的腐蚀失重量及腐蚀速率,根据腐蚀前后试验样片的质量差作为主要参数来计算其平均腐蚀失重量ΔW(mg/cm2),计算过程如式(1)所示,其平均腐蚀速率CR(mm/a)计算如式(2)所示。根据试样随时间变化的腐蚀失重量和腐蚀速率分别绘制相应的腐蚀动力学曲线和腐蚀速率曲线。

本文使用GeminiSEM300 场发射扫描电子显微镜(SEM)观测试样的表面腐蚀形貌;采用D8 ADVANCE 型X 射线衍射仪(XRD)和能谱分析仪(EDS)对试样腐蚀表面的物相组成、微区成分进行分析,判断腐蚀产物成分,探究熔盐的腐蚀反应机理。

2 实验结果与讨论

2.1 腐蚀动力学曲线分析

为比较Q345R 在低温混合熔盐中的腐蚀规律与其在商用太阳盐腐蚀性的差异,本文同时分析了Q345R 在两种混合熔盐中的腐蚀性。图1 为450 ℃条件下低合金钢Q345R 分别在低温混合硝酸盐和太阳盐中腐蚀1000 h 的腐蚀失重量和腐蚀速率随时间变化规律。腐蚀初期,腐蚀失重量及腐蚀速率均较大,但随腐蚀时间的延长,Q345R钢腐蚀失重量和腐蚀速率则呈抛物线变化规律;Q345R 钢在低温混合硝酸盐中的腐蚀速率低于在太阳盐中的结果。

图1 Q345R在450 ℃的低温混合硝酸盐和太阳盐中腐蚀1000 h的腐蚀速率及腐蚀动力学曲线Fig.1 Corrosion rate and corrosion kinetics curve of Q345R in low melting point mixed molten salt and solar salt for 1000 h at 450 ℃

根据金属高温氧化理论[15],金属的腐蚀氧化过程是金属表面氧离子向金属基体内部扩散并生成氧化物,而基体中的合金元素则向氧化层扩散被消耗的过程,从而在金属表面生成氧化腐蚀产物。金属高温氧化过程受金属离子和氧离子迁移并通过表面氧化层的速度影响。在腐蚀初期,氧化物在金属表面的晶界等缺陷处成核,属于氧化层形成期,腐蚀速率较大;随着腐蚀时间的延长,熔盐与金属接触氧化生成的腐蚀产物逐渐增加,腐蚀层逐渐加厚,腐蚀氧化层沉积而有效阻隔了熔盐与金属基体的直接接触,降低了金属离子与氧离子在金属试样表面的扩散速率,使得腐蚀失重量增速降低,从而抑制了腐蚀反应的进一步进行。当腐蚀时间达到1000 h,低温混合硝酸盐和太阳盐对Q345R 的腐蚀速率分别为0.0749 mm/a和0.0869 mm/a,均小于0.1 mm/a,但低温混合硝酸盐对试样的腐蚀性相比太阳盐更小。

2.2 腐蚀表面形貌分析

混合熔盐对金属的腐蚀程度可以通过其表面腐蚀产物形貌直观反映出来,试样表面腐蚀氧化层的结构会对金属材料在熔盐中的耐腐蚀性产生直接影响。Q345R 试样腐蚀前的表面微观形貌如图2 所示,图2(a)和(b)显示放大1000 倍和10000 倍的试样表面形貌,可见表面除了SiC金相砂纸打磨试样产生的划痕外,整个试样表面呈现光滑平整的微观形貌。

图2 Q345R在腐蚀实验前的表面微观形貌SEM图Fig.2 SEM image of surface microstructure of Q345R before corrosion experiment

Q345R 试样在450 ℃条件下的低温混合硝酸盐中恒温1000 h后的表面腐蚀形貌如图3所示。

图3 Q345R在低温混合硝酸盐中腐蚀1000 h的表面腐蚀形貌SEM图Fig.3 SEM image of surface corrosion morphology of Q345R corroded in low-temperature mixed nitrate for 1000 h

Q345R 表面被细小颗粒物均匀覆盖,相互之间排列紧密且孔隙较小,该结构对熔盐的浸入有着较好的抵御作用,表面腐蚀层未出现明显的开裂与脱离现象,这表明Q345R 的腐蚀表面已形成了对金属基体具有保护性的氧化层,如图3(a)、(b)所示。从图3(c)和(d)中可发现,Q345R 在混合熔盐中生成的腐蚀产物类型主要为致密性好的细小颗粒物,部分为孔隙处生成的丝状腐蚀产物,丝状产物整体形貌呈现扇形,对颗粒物之间存在的细小孔隙进一步填补,使得腐蚀层更致密,对金属基体的保护作用加强。

高温熔盐难以通过致密的腐蚀层浸入基体内部,可以有效阻隔熔盐与金属的持续接触,对腐蚀反应的进行起到抑制作用,此结果证实了Q345R在低温混合硝酸盐中的腐蚀动力学规律:随着腐蚀时间的延长,腐蚀速率呈抛物线形降低,并最终趋于稳定。图4 所示为Q345R 试样在450 ℃条件下的低温混合硝酸盐中腐蚀1000 h的能谱分析结果。试样表面的腐蚀产物中均含有大量的Fe、O 元素,这说明在试样表面形成了以Fe、O 为主的氧化物,表明Fe 的溶解是试样在熔盐中质量损失的主要部分。腐蚀产物中含有较高的Ca、Mn 及少量的Cr、Ni 元素,表明熔盐中Ca2+及基材中Mn 元素以腐蚀产物的形式在试样腐蚀表面呈现。对照图9 中XRD 测试结果表明,腐蚀产物中生成了氧化产物CaFeO4、MnCr2O4及元素富集产物NiMn0.5Cr1.5O4,这些腐蚀产物抑制了Q345R腐蚀的进一步进行。

图4 Q345R在低温混合硝酸盐中腐蚀1000 h的EDS结果Fig.4 EDS results of Q345R corrosion in low melting point mixed molten salt for 1000 h

2.3 腐蚀截面元素分析

为了更加清晰地观测元素从基体向腐蚀层的含量变化情况,对Q345R 试样在熔盐中腐蚀前后的截面进行EDS 线映射扫描,结果如图5 和图6 所示。图5 为Q345R 试样腐蚀前的截面EDS 线映射扫描结果,可以看出,腐蚀前试样截面的元素沿基体至表面方向的含量变化幅度小,未出现明显的变化趋势,元素沿截面方向呈现近似均匀分布特点。

图5 Q345R在450 ℃下低温混合硝酸盐中腐蚀1000 h后的XRD图Fig.5 Cross section EDS line mapping of Q345R sample before corrosion experiment

图6 Q345R在低温混合硝酸盐中腐蚀截面的EDS线映射图Fig.6 EDS line mapping of Q345R corrosion cross section in low temperature mixed nitrate

图6 为Q345R 试样腐蚀后截面EDS 线映射扫描结果,可以看出,Fe、O元素从基体至腐蚀层的方向含量变化明显。在金属基体区域,Fe 元素含量明显高于O 元素,临近腐蚀层的区域呈现Fe 元素强度逐渐降低、O元素强度逐渐升高的特点。在截面腐蚀层内的O 元素含量高于基体,基体的Fe元素含量高于腐蚀层,这表明基体发生Fe 元素流失,在腐蚀层内生成铁氧化物。从图6中可知,Ca元素在腐蚀层的含量明显升高,这是因为金属受到熔盐环境中Ca2+的影响,在试样与熔盐的接触表面处生成富含Ca 的氧化物。Cr、Ni、Mo、Mn 等合金元素沿基体向腐蚀层的方向,其含量变化均呈现逐渐降低的特点,这表明合金元素从基体向腐蚀层扩散,被氧化后在试样与熔盐的接触表面处生成相应的氧化产物,这些产物会对腐蚀层的致密程度产生影响,从而影响试样在熔盐中的耐腐蚀性。

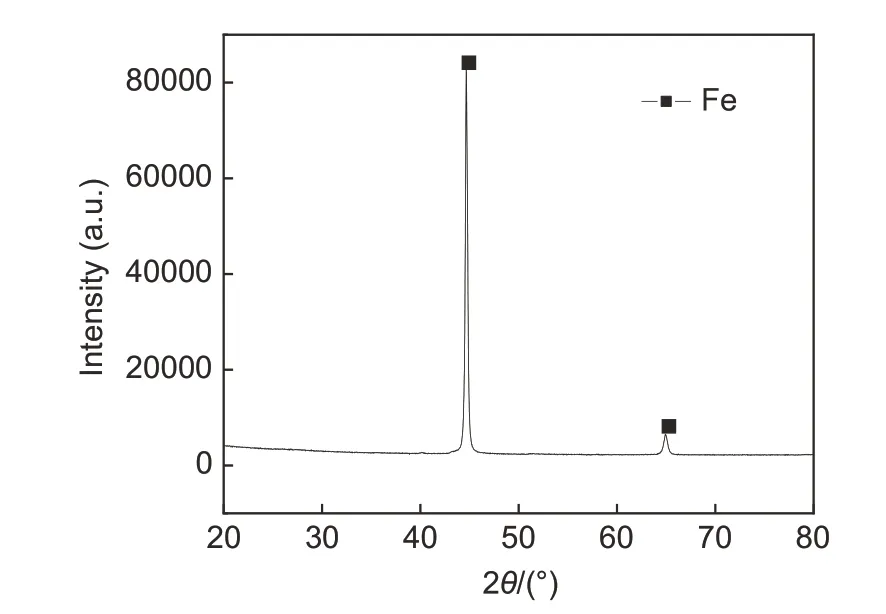

为了进一步研究低温混合硝酸盐与太阳盐对Q345R 的腐蚀性产生差异的原因,本文通过XRD分析Q345R 在两种熔盐环境中形成的腐蚀产物,分析其腐蚀反应机理。Q345R 试样腐蚀前的XRD结果如图7所示,试样在腐蚀前检测到的产物主要为Fe,这与低合金钢Q345R 基体中含有微量合金元素及主要Fe元素的结果相符。

图7 Q345R试样在腐蚀实验前的XRD图Fig.7 XRD diagram of Q345R sample before corrosion experiment

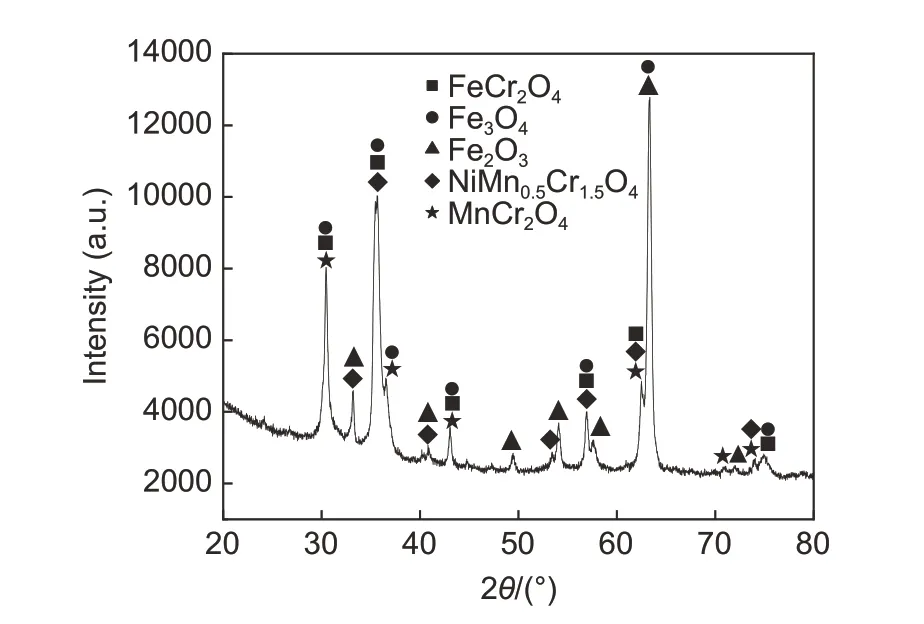

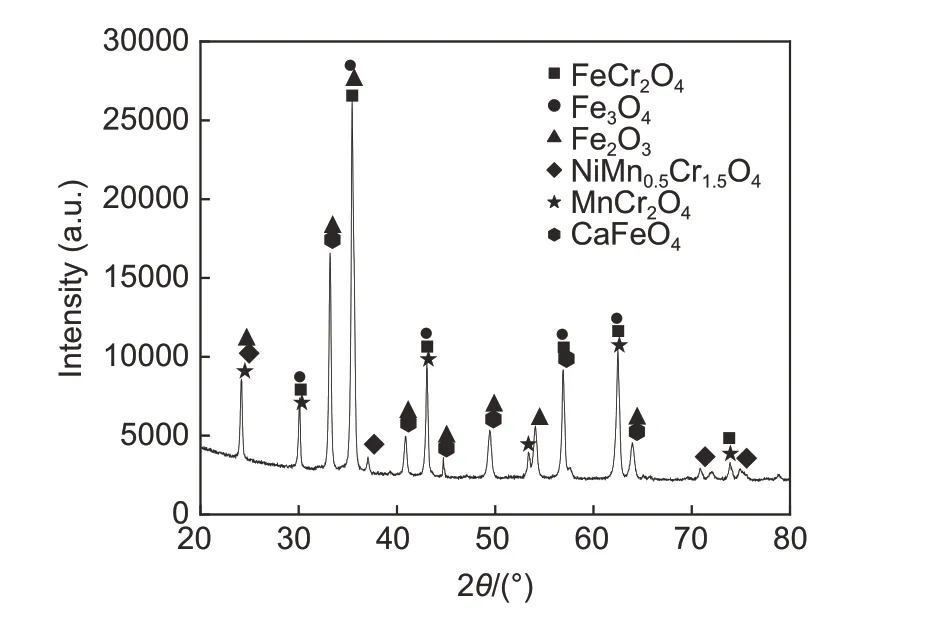

Q345R 分别在450 ℃的太阳盐和低温混合硝酸盐中腐蚀1000 h 的腐蚀产物的XRD 分析分别如图8和图9所示。

图8 Q345R在450 ℃的太阳盐中恒温腐蚀1000 h后的XRD图Fig.8 XRD diagram of Q345R after constant temperature corrosion at 450 ℃ in solar salt for 1000 h

图9 Q345R在450 ℃的低温混合硝酸盐中腐蚀1000 h后的XRD图Fig.9 XRD diagram of Q345R after corrosion in low melting point molten salt at 450 ℃ for 1000 h

由图8可知,在太阳盐中Q345R的腐蚀产物由Fe3O4、FeCr2O4、Fe2O3、MnCr2O4和NiMn0.5Cr1.5O4组成。腐蚀产物中的NiMn0.5Cr1.5O4是由Ni、Mn 和Cr等元素富集组成,在前人研究中发现了在腐蚀层中形成的类似固溶体结构[16-17],因此在腐蚀层中存在少量元素富集产物是合理的。而在低温混合硝酸盐中Q345R腐蚀层中还存在CaFeO4的衍射峰,如图9所示。根据相关研究表明,在高温条件下硝酸盐的腐蚀性主要基于式(3)反应[18-19]。而合金钢与熔盐接触反应的主要腐蚀产物是Fe2O3和Fe3O4,其腐蚀反应过程如式(4)~式(6)所示[20-23]。

低合金钢Q345R中的Fe和Cr元素在腐蚀后会形成FeCr2O4,具有致密的尖晶石结构[24],可以抵抗熔盐的腐蚀。Fe2+和Cr3+之间,以及Fe2+和O2-之间,都有着较强的离子键作用,形成的晶体具有高密度的结构特点,该反应过程可通过式(7)~式(8)得到[25-26]。

Mn与Cr元素在高温熔盐环境下发生反应,生成具有尖晶石结构的腐蚀产物MnCr2O4,其具有良好的致密性,可以阻隔熔盐与Q345R基材的接触,对腐蚀反应起到抑制作用,使得腐蚀速率随着时间的延长而降低。氧化反应过程如式(9)所示[15]。

本文低温混合硝酸盐中各组分均为工业级一等品,其中含有少量的杂质Cl-,Cl-可与K、Na和Ca结合生成氯化物,而CaCl2具有的晶格能高于KCl和NaCl,故更易生成性能稳定的CaCl2。低温混合熔盐中的硝酸钙含有结晶水,与熔盐中的硝酸根离子作用产生OH-,进一步反应生成Ca(OH)2。其反应过程如式(10)~式(11)所示[27-28]:

反应产物中Cl2在一定工况下与OH-发生反应生成CaFeO4,其反应过程如式(13)和式(14)所示[29]。Gao 等[30]发现CaFeO4沉积可以抵抗熔盐对金属的进一步腐蚀,对金属基体起到保护作用。Q345R 在太阳盐中的腐蚀层中未检测到该产物,因此推断,低温混合硝酸盐中因Ca2+存在所产生的中间产物CaFeO4可以抑制熔盐对金属的腐蚀,提高了Q345R在低温混合硝酸盐中的抗腐蚀性。

3 结 论

(1)Q345R 在450 ℃条件下的低温混合硝酸盐中因腐蚀生成中间产物MnCr2O4、FeCr2O4及CaFeO4沉积在腐蚀层表面,有效阻隔熔盐与金属基体的接触,使得Q345R 在混合熔盐中表现出良好的耐腐蚀性能,可作为压缩空气储能系统储罐选材。

(2)在450 ℃条件下,Q345R 在低温混合硝酸盐和太阳盐中腐蚀1000 h 的腐蚀速率分别为0.0749 mm/a和0.0869 mm/a,因低温混合硝酸盐中的Ca2+存在生成腐蚀产物CaFeO4,使得Q345R在低温混合硝酸盐中的腐蚀性更低。

符 号 说 明

ΔW—— 腐蚀失重量,mg/cm2

CR—— 腐蚀速率,mm/a

ρ—— 试样密度,g/m3

m0—— 试样初始质量,g

m1—— 腐蚀后试样最终质量,g

t—— 腐蚀时间,h

A0—— 试样表面积,cm2