飞轮储能系统电机转子散热研究进展

焦渊远,王艺斐,戴兴建,张华良,陈海生,2

(1中国科学院工程热物理研究所,北京 100190;2中国科学院大学,北京 100049)

2022年8月,科技部等九部门联合印发了《科技支撑碳达峰碳中和实施方案(2022—2030 年)》,提出化石能源有序替代,推动能源绿色低碳安全高效转型[1]。我国电力系统加快向清洁低碳方向转型,以风能、太阳能为主的清洁能源发电占比逐年增加[2-3]。然而,新能源发电波动性、随机性大,存在间歇性,其大规模并网将改变电网的电压和频率,降低电网可靠性,严重影响电力系统的安全、稳定运行[4-5]。储能技术由于能够弥补可再生能源的间歇性缺陷,增加电力调配的弹性、改善电力质量、提升电压稳定性,越来越受到学术及新兴产业界的关注[6]。其中,飞轮储能系统瞬时功率大、响应速度快、使用寿命长、效率高,是目前最适合应用于电力系统的短时高频大功率物理储能技术之一[7-10]。

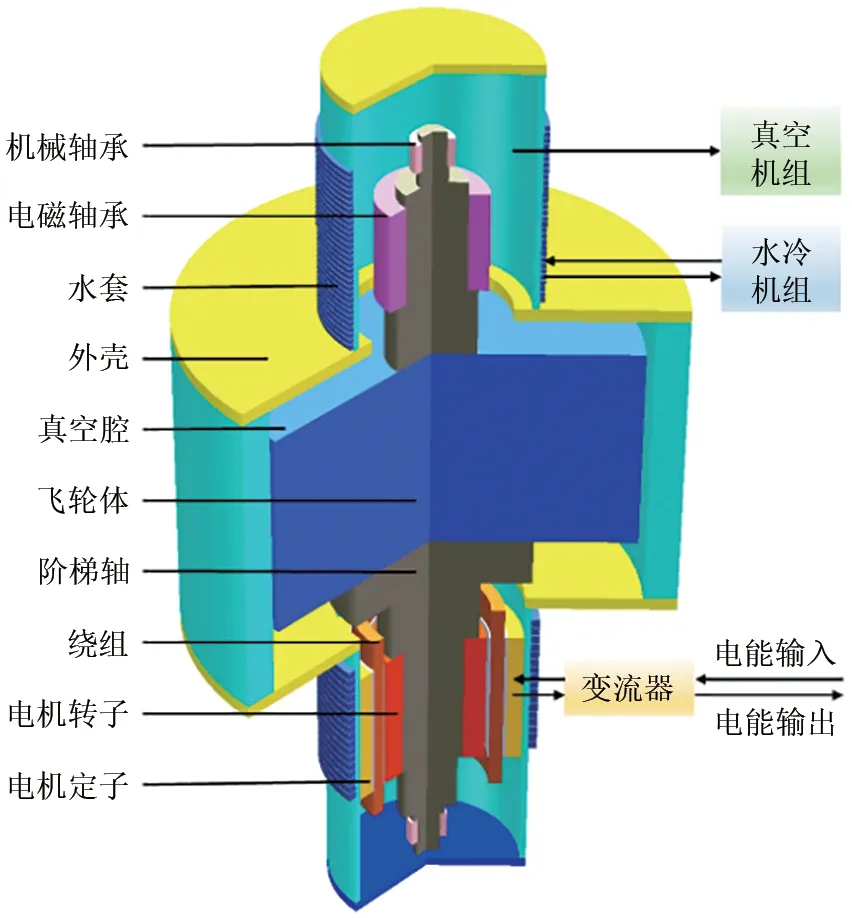

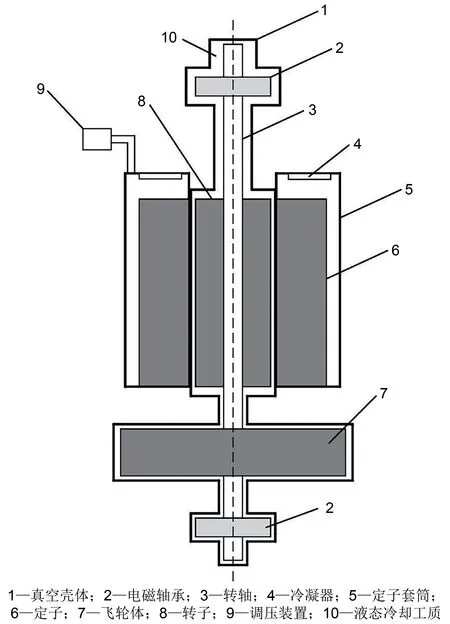

飞轮储能系统主要由飞轮、电机、轴承、密封腔、充放电控制器等组合而成,如图1所示,其作用是实现电能的输入、储存及输出。飞轮系统储能时,电能输入电机,此时电机作电动机运行,带动飞轮高速旋转,将电能转化为旋转能储存起来;释能时,控制器调节飞轮电机转速降低,此时电机作为发电机运行,将飞轮动能转化为电能输出[10]。

图1 飞轮储能系统示意图Fig.1 Schematic diagram of FESS

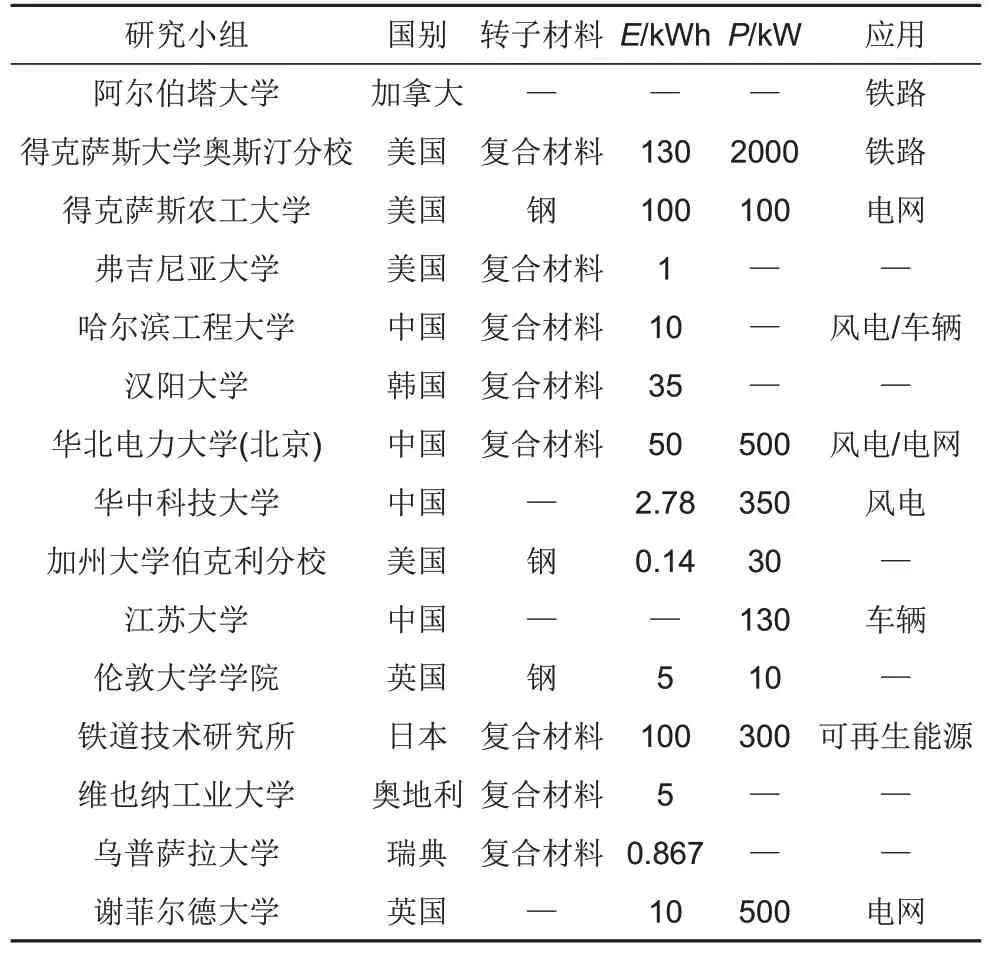

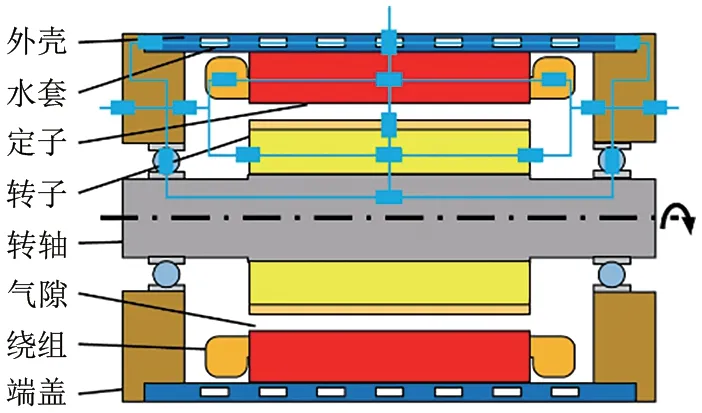

由上述工作原理可知,电机是飞轮储能系统的重要组成部分,系统正常工作依赖于电机的双向变速运行。飞轮储能电机主要包括异步电机、永磁同步电机、永磁无刷直流电机和感应子电机[9],其功率为100~3000 kW,以适应不同的应用场景,其转速需要与飞轮、轴承协调考虑。国内外主要的飞轮储能系统研究进展及商业化应用如表1、表2所示[11-12]。

表1 飞轮储能系统研究进展Table 1 A summary of FESS research groups

表2 商业化飞轮储能系统Table 2 A summary of commercial FESS systems

电机技术的难点在于宽转速区间稳定和高效率(96%以上),高功率密度的电机转子的圆周切线速度高达150~300 m/s,转子、永磁体结构强度问题突出,转子长径比、飞轮大质量、强陀螺效应所引出的动力学问题增加了变速运行难度[13],特别是真空运行条件下,转子的温升成为电机性能的决定性因素,制约了电机功率以及功率密度的提升[14]。

本工作将分析电机转子产热的原因及危害,并给出当前电机转子散热的研究进展,针对MW飞轮储能电机转子散热难题,提出了中空轴内通流冷却的新方案。

1 电机转子热源问题

1.1 发热原因及危害

电机作为电磁-机械能量转换系统,运行过程中不可避免地会产生能量损耗。电机的损耗包括欧姆损耗(I2R损耗)、机械损耗、空载铁芯损耗以及负载杂散损耗,这些损耗绝大部分将转化为电机系统热源,引起电机发热[15]。

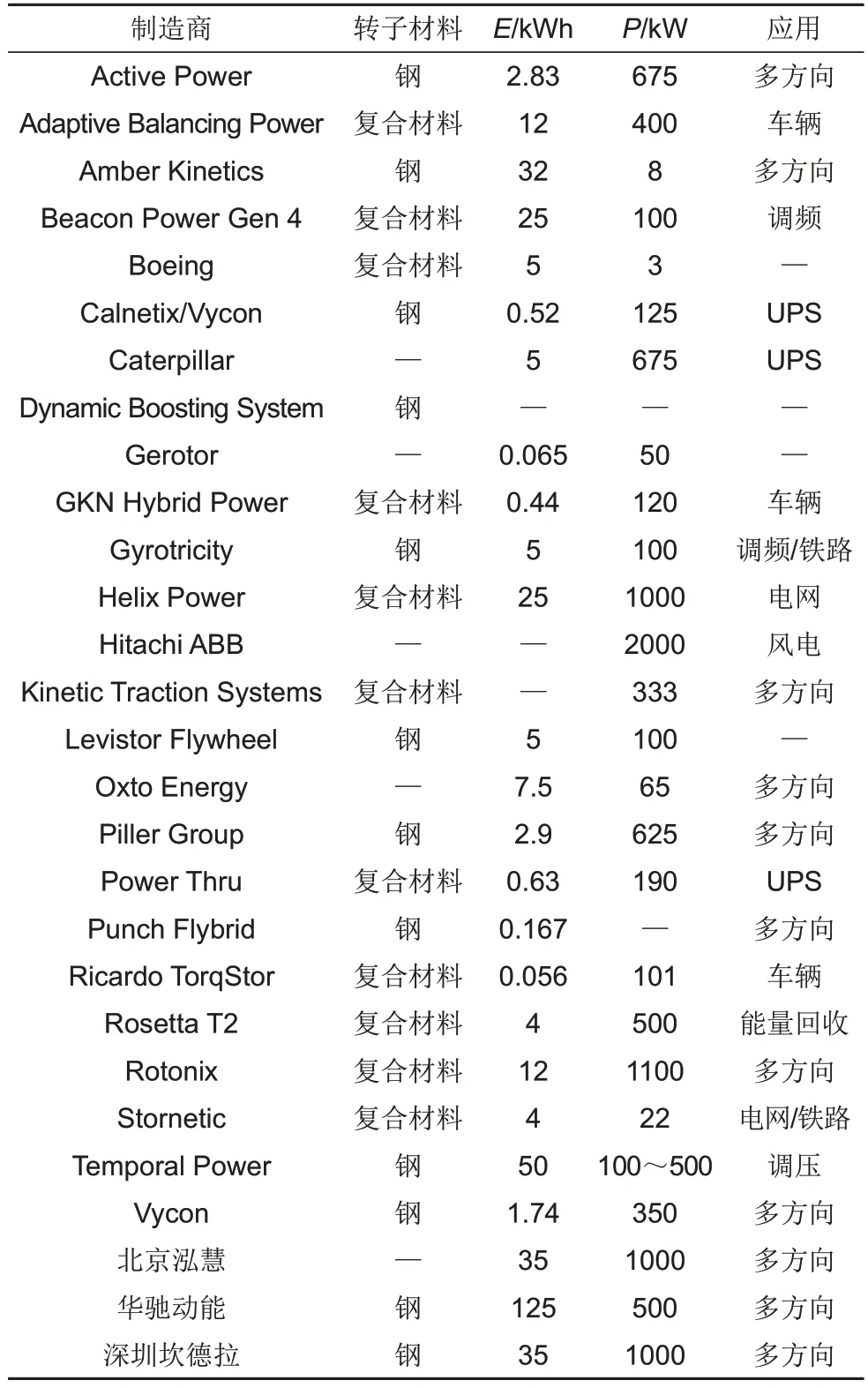

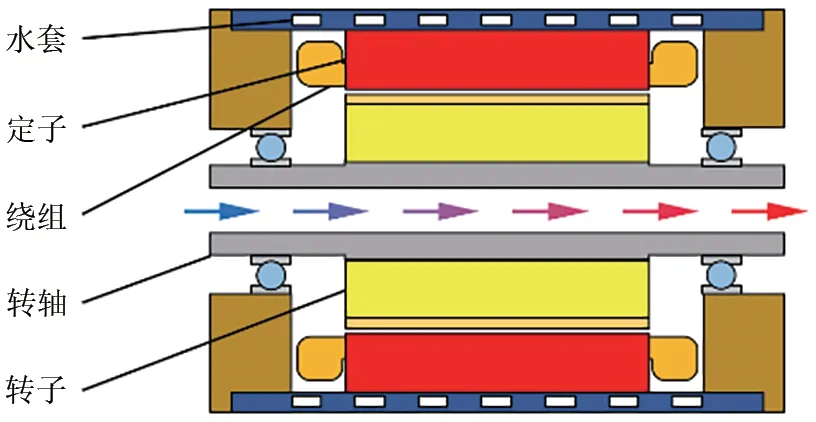

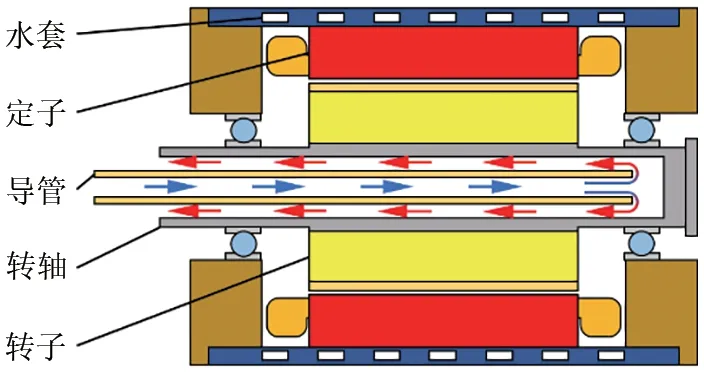

飞轮电机的结构与内部热路如图2所示,对电机内部热源尤其是转子,外壳和绕组端部与其之间的传热路径长、接触热阻大、存在高热阻的气隙[16],系统运行过程中产生的热量无法及时排出,导致电机内部温度过高。随着高速电机在飞轮储能系统中越来越广泛地应用[17],其高功率密度将导致电机转子散热更加困难、温升增加[14]。

图2 电机结构与内部热路示意图Fig.2 Schematic diagram of MG structure & internal thermal circuit

电机温度过高,将严重缩短绝缘材料寿命,降低电机的运行效率;使电机绕组阻值增加,进一步增加电机损耗;影响金属材料的力学性能,导致电机机械损坏[13];对于永磁电机,还将导致永磁体不可逆退磁,使飞轮储能系统可用性降低[18-19]。

1.2 电机损耗计算

为设计高效可靠的散热系统,有必要准确获取电机的热损耗功率。飞轮储能电机损耗主要包括电机定子铁损、定子铜损以及转子涡流损耗。根据Bertotti铁耗分立计算模型,定子的铁损为:

式中,PFe为定子铁损,Ph为磁滞损耗,Pc为涡流损耗,Pe为附加损耗;kh、kc与ke分别为磁滞损耗、涡流损耗和附加损耗系数,Bp为磁通密度幅值,f为定子电流基频。对于飞轮用永磁同步电机的铁耗计算,还应考虑电流谐波以及旋转磁化的影响[9]。

电机定子铜损是电流经过定子绕组时因电阻发热产生的损耗,其计算公式为:

式中,PCu为定子铜损,I为相电流有效值,R为相电阻。随着永磁电机转速的提高,电机绕组会由于高频电流产生附加损耗[20];此外,受集肤效应和邻近效应的影响,绕组的等效载流截面积将减小、交流等效电阻增大,导致铜损增加。

相比于定子铁损与铜损,转子的涡流损耗占比较小,产生损耗的原因主要分为三类:由槽的存在引起的空载转子涡流损耗,由绕组磁动势的谐波(又称空间谐波)引起的负载转子涡流损耗,以及由脉宽调制(PWM)产生的相电流时间谐波引起的负载转子涡流损耗[21]。其中,减小槽开度,增大定转子磁隙,可以降低空载转子损耗;增加每极的槽数、使用分数绕组,可以减少由绕组的空间谐波引起的转子损耗;提高开关频率、使用外部线路电感,可以降低由相电流的时间谐波引起的转子损耗[22]。

涡流损耗的计算较为复杂,主流方法包括解析法和有限元法。解析法按类型可分为等效磁路法、磁势乘磁导法和精确子域法。基于精确子域法,文献[23-26]考虑了涡流反作用、负载磁场、齿槽效应等影响涡流损耗的因素,在兼顾计算速度的同时提高了计算精度。

解析法易于分析计算,但建模过程中包含了大量的假设与简化;有限元法需要确定精细的网格与时间步长[27],但计算时可以考虑材料非线性、端部漏磁等因素对转子涡流损耗的影响,以获得较高的计算精度[28-29]。

1.3 温度场分析

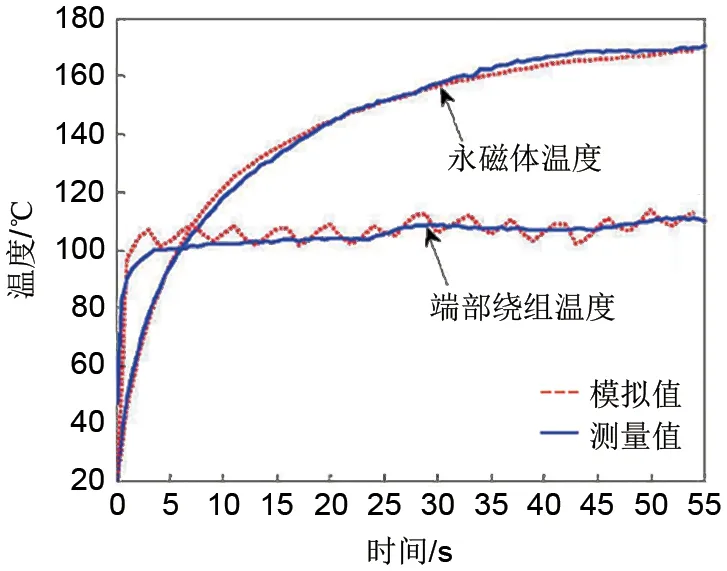

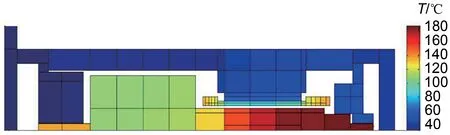

Huynh等[22]采用等效热网络法计算了飞轮储能系统的热分布。在50 kW工况下循环65 s时,永磁体和定子的温度变化如图3所示。绘制了65 s时的稳态温度分布图,如图4所示。

图3 永磁体和端部绕组的温度变化Fig.3 The temperature variation of permanent magnet & end winding

图4 稳态温度分布Fig.4 Steady state temperature distribution

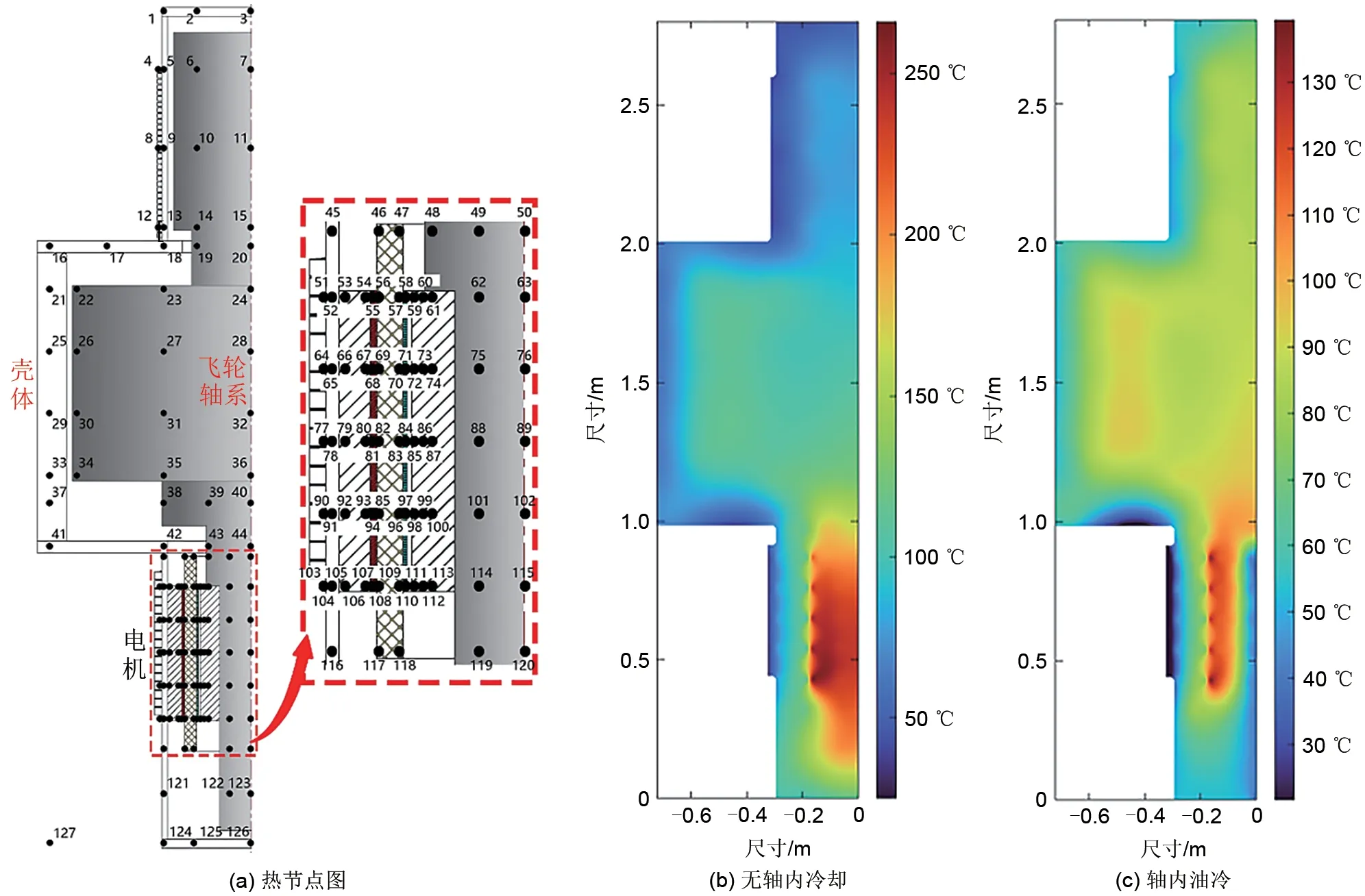

采用该方法计算了500 kW 简化飞轮系统温度场,根据电机损耗分布和计算公式绘制了LPTN节点图,如图5(a)所示,在此基础上,计算获得了飞轮系统温度分布图如图5(b)所示,转子的最高温度达266 ℃。采用空心轴内通流冷却方式冷却飞轮系统电机转子计算结果如图5(c)所示,相比于无轴冷的飞轮系统,带轴冷的飞轮系统转子温度降低了约126 ℃,初步说明了轴内通流冷却方案的可行性。

图5 500 kW飞轮系统温度场Fig.5 Temperature field of 500 kW FESS

2 电机转子散热研究进展

为保证电机的高效、稳定运行,迫切需要采取措施降低电机温升。电机的主要构成为定子(及定子绕组)与转子,两者之间存在气隙,需分别入手进行冷却。

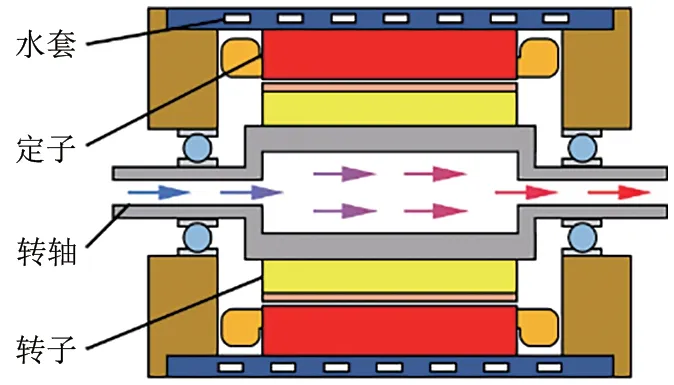

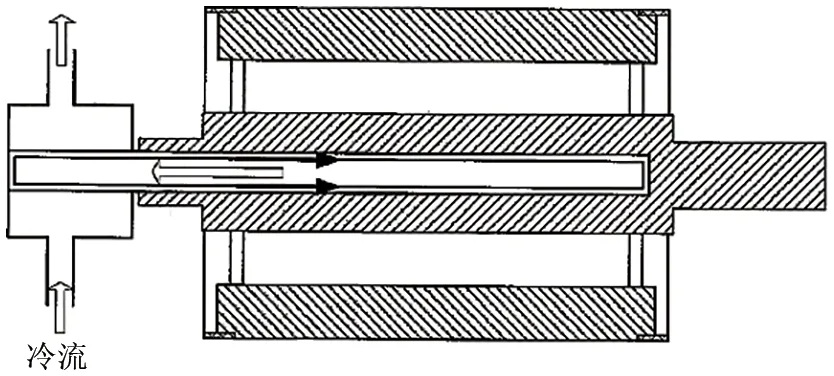

电机定子紧邻机壳,传热热阻小,常规的散热手段包括风冷、水冷、油冷及相变(热管)冷却等[15]。其中,水套冷却是最常用的冷却方式,通过电机周围闭合管路中的冷流体循环带走定子及绕组的热量。为选定最合适的水套冷却方案,Kulkarni 等[30]通过实验量化了定子叠片与水套间的接触热阻。图6展示了几种常见的冷却流道,在此基础上,更高效的冷却流道设计形式多样[31]。

图6 常见的冷却流道Fig.6 Common cooling flow channels

除水套冷却外,研究人员亦设计了多种先进的定子冷却技术。文献[32]设计了端部绕组冷却技术,在定转子与两侧端盖间设置超薄玻璃纤维套管,通过管内导热油循环直接冷却端部绕组。Xie等[33]将槽内直接冷却技术应用于电机,通过优化冷却设计提高了电机在冷却和电磁方面的性能。

不同于定子,电机转子位于密封腔中,高真空环境阻碍了转子散热;系统运行时转子高速旋转,附加散热装置亦存在很高难度。针对高速电机的热量积聚问题,一方面需改进电机设计,降低转子损耗,强化电机内部导热及定转子辐射换热;另一方面,设计配套的转子冷却系统,以降低转子温升,延长电机寿命[34]。文献[35-36]通过改造定子水套冷却装置,构建布置在外壳、端盖及空心轴的多水道冷却系统冷却转子。除水套冷却外,根据冷却过程中是否消耗额外的能量,转子冷却方案可分为被动冷却方案和主动冷却方案。本工作将从这两类冷却方式入手,详细阐述相关的飞轮电机转子冷却技术。

2.1 被动冷却

被动冷却不需要消耗额外能量,经济性较好。通常来讲,定转子内部的导热,转子与定子间的热辐射等都是典型的被动传热。

2.1.1 辐射强化

为了降低飞轮高速旋转产生的风损,飞轮储能系统密封腔通常会抽真空,这阻断了电机转子的散热通道。热辐射可以在真空中进行热传递,其传热热阻计算如下:

式中,σ为Stefan-Boltzmann 常数,εn为系统发射率,A为换热面积,T0,T1为传热表面的开尔文温度。根据公式,强化辐射传热可以通过提高电机的表面发射率,选用高发射率的电机涂层;扩大辐射换热面积,安装散热翅片;增大辐射换热温差,建立小范围的低温环境等。

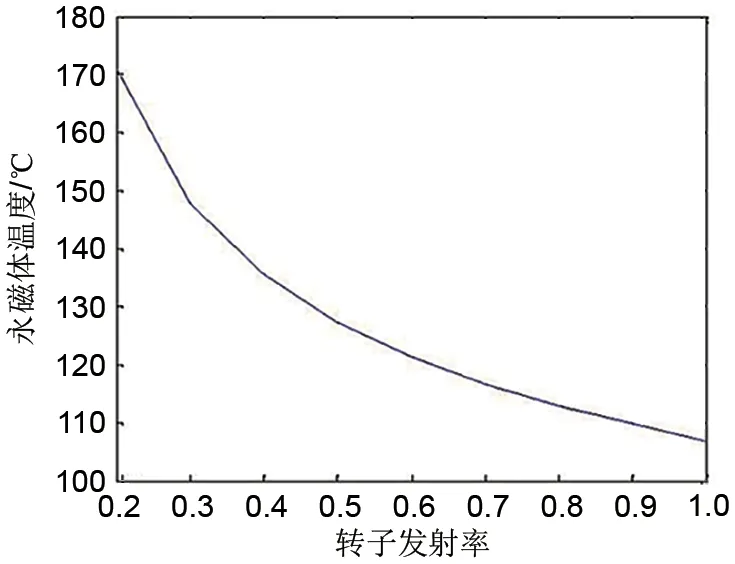

Huynh等[22]的研究表明,提高转子的发射率可以大大降低转子温度,如图7所示。通过在有机涂层中加入纳米碳球、碳纳米管等填料,涂层发射率可以提高到0.95[37-38]。Mao 等[39]的研究表明,涂层的导热系数直接影响着其辐射散热的效果,这为高发射率涂层的研制提供了新方向。

图7 转子发射率对温度的影响Fig.7 Relationship between rotor emissivity &temperature

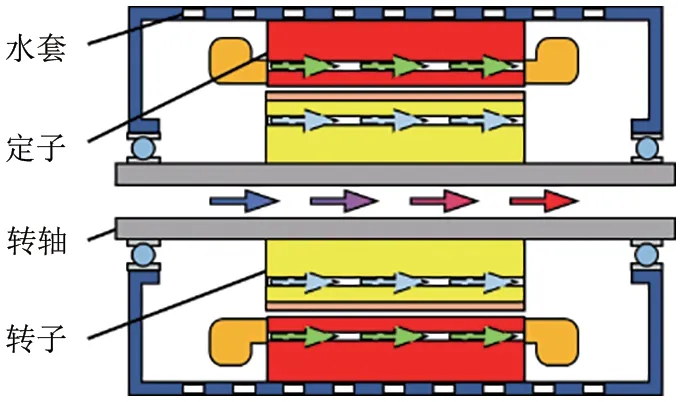

通过在电机定、转子间安装相互交错但无机械接触的翅片,可以增大辐射传热面积,有效导出转子热量[40]。如图8 所示,利用套筒包裹电机定子,并注入液态制冷工质,可以增大定、转子侧的辐射换热温差,提高辐射换热的热流密度,抑制转子温升[41]。

图8 转子辐射换热强化Fig.8 Radiation heat transfer enhancement of rotor

2.1.2 导热强化

导热强化同时作用于电机定转子:强化定子导热可以使定子快速降温,增强定转子间的辐射换热;强化转子内部导热可以减小转子的温度梯度,以降低转子温升。导热过程不发生相对位移,通过平壁的导热热阻为:

式中,δ为平壁的厚度,A为平壁垂直于厚度方向的截面积,λ为导热系数。通过圆筒壁的导热热阻为:

式中,d1、d2分别为圆筒壁的内、外径,l为圆筒壁高度。电机内聚合材料的导热系数远低于金属材料,极大影响电机的散热效果[42]。除此之外,电机内部的气隙以及表面接触热阻也会恶化电机内部传热,导致热量积聚。因此,强化导热通常增大绝缘材料的导热系数,并减小电机内部气隙与接触热阻。

聚醚醚酮(PEEK)绝缘线导热系数为0.29 W/(m·K),高于采用传统热固性绝缘材料的漆包线,可作为常规电磁线的替代品[43]。聚合物中加入填料可以强化热传导[44],据此研发了多种高热导率的新型复合材料,例如含Al2O3、AlN 和SiO2填料的环氧树脂,BN 基环氧复合材料,含石墨烯、氧化石墨烯和金刚石粉末的环氧复合材料等[45-47]。

为防止电机运行过程中绕组的振动和弯曲,通常会对其浸渍处理,以减小绕组间隙,降低其温度梯度。图9 展示了工艺更复杂的真空压力浸渍技术,可以显著减小绕组间隙,为线圈提供更高的平均热导率[48]。

图9 真空压力浸渍定子Fig.9 Vacuum pressure impregnated stator

采用槽填充系数高的线圈[34,49-50]可以很大程度上减小接触热阻,增强电机散热。在气隙处填充导热密封剂也可以达到同样的目的,例如Momentive公司研制的硅基填缝剂TIS420C,热导率高达4.2 W/(m·K)。除此之外,改进型高隔热绝缘结构亦可以大幅降低电机温度,提高电机效率[51]。

2.2 主动冷却

相比于被动冷却,主动冷却引入了附加的冷却系统,极大地增强了系统的散热能力,在工程实践中有着广泛的应用。然而,附加的冷却系统结构也带来了额外的摩擦损失,增加了短路和腐蚀的风险[52],这对其设计与安装提出了更高要求。常规的主动冷却方案均属于对流冷却,包括强制对流、热管相变对流等[53]。对流传热是研究流体流过物体表面时,流体与物体表面间的热量传递过程,其热阻计算如下:

式中,h为表面传热系数,A为对流换热面积。影响表面传热系数的因素有很多,归纳总结如下:

式中,u为流速,l为特征长度,ρ为流体密度,η为流体黏度,λ为导热系数,cp为定压比热容。为了简化表达,通常采用特征数方程进行计算,其中最重要的无量纲数为Nusselt数Nu,其表达式为:

不同类型的对流传热总结了不同的Nu数计算公式,根据公式可以方便地求得表面传热系数h。

2.2.1 空心轴内通流冷却

强制对流是指依靠泵或风机等外力推动而引起的流动,由于其换热效果好,因而是大功率、高热流密度机械散热的优先选择。强制对流的Nu数主要取决于Reynolds 数Re和Prandtl 数Pr,其定义式分别为:

式中,ν为运动黏度,μ为动力黏度,a为热扩散率。

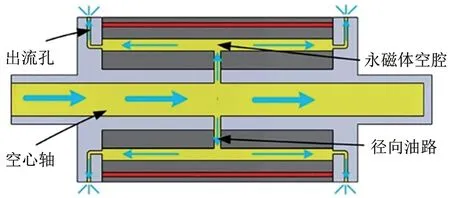

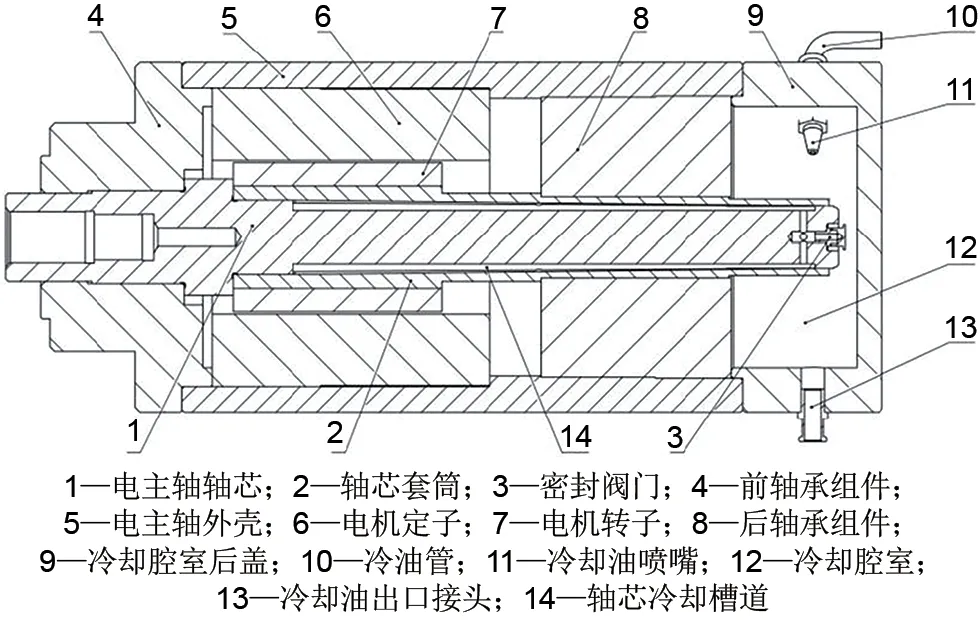

空心轴内通流冷却是最有效的强制对流冷却电机转子方式之一,其示意图见图10。电机转轴两端开口,工作时,冷却流体从中空轴入口端流入,在电机转子处吸热升温后经出口端流出释放热量,最后通过外部管路回到入口端再次循环[54]。

图10 电机转子空心轴内通流冷却Fig.10 Hollow shaft fluid cooling ofrotor

值得注意的是,电机转轴位于飞轮系统真空腔内,极低的大气压环境远小于液态冷却介质的饱和蒸气压,极易导致冷却介质大量蒸发,一方面致使单相对流传热变为作用机制更加复杂的气-液两相对流传热,增加了换热效果的不确定性;另一方面需时刻注意冷却介质的循环量,及时补充冷却介质,保证冷却回路正常工作。

陈一等[55]设计了内螺纹空心轴,并在两端分别布置冷风机与抽风机,配合内部风扇带走电机转子热量。该方案降温快、维护方便,且转轴无需进行耐腐蚀处理。李文圣等[56]新增了油路散热通道,在冷却转子的同时亦能对轴承进行润滑散热。Gai等[57]采用集中参数热网络模型计算了空心轴内流冷却的散热效果,在零转速情况下,转子降温约105 ℃;随着电机功率的增大及转速的提高,转子的最高温度还可以继续降低。

(1)变截面空心轴

通过变截面空心轴冷却电机转子的示意图见图11,流体经轴孔流入空心轴,轴内流体在离心力作用下充满整个空腔,以带走转子热量。

图11 变截面空心轴内流冷却Fig.11 Variable cross-section hollow shaft fluid cooling

Gai 等[58]构建并比较了三种湍流模型,证明了高速旋转工况下雷诺应力传输(RST)模型可以更好地预估对流传热系数。设计了变截面空心轴油冷实验台[59-60]:空心轴随外部驱动电机旋转,转子热损耗由电磁感应加热模拟,以便调节。结果表明,与静止状态相比,适当的转速可以使轴温显著下降。

(2)转子内流冷却

通过在转子内部设置轴向冷却流道或安装冷却导管,可以直接冷却电机转子,如图12 所示。对于飞轮储能系统,采用气冷流道需考虑真空腔的密封性问题,采用液冷流道则需防止流道堵塞、腐蚀、泄漏和污染等[61]。目前,大多数研究集中在气冷流道,对转子液冷流道的研究较少[62]。

图12 转子内部流道冷却Fig.12 Internal flow channel cooling ofrotor

苏森等[63]通过磁流体密封电机,在电机两端外壳设置进气孔与出气孔,通过向定转子气隙输送冷却液冷却电机转子。

针对永磁同步电机,Wang 等[64]改进了传统的转子内流通路,提出了一种新型空心轴-永磁体油冷结构,如图13 所示。与传统结构相比,优化方案在额定运行条件、最大扭矩运行条件、最大速度运行条件三种工况下的永磁体平均温度分别降低了30.1%、44.3%和34.4%。

图13 空心轴-永磁体油冷Fig.13 Oil cooling of hollow shaft & permanent magnet

(3)轴内回流

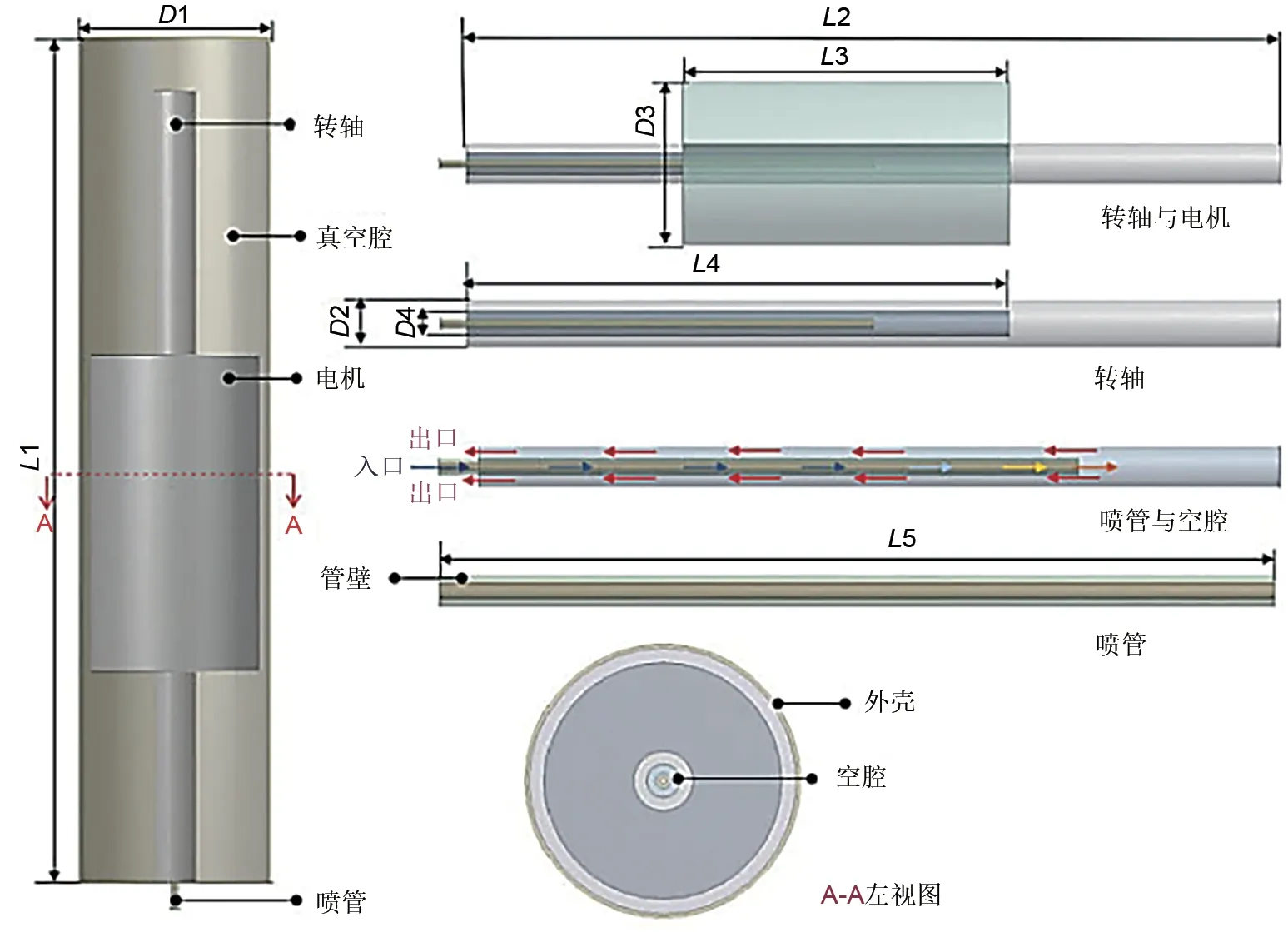

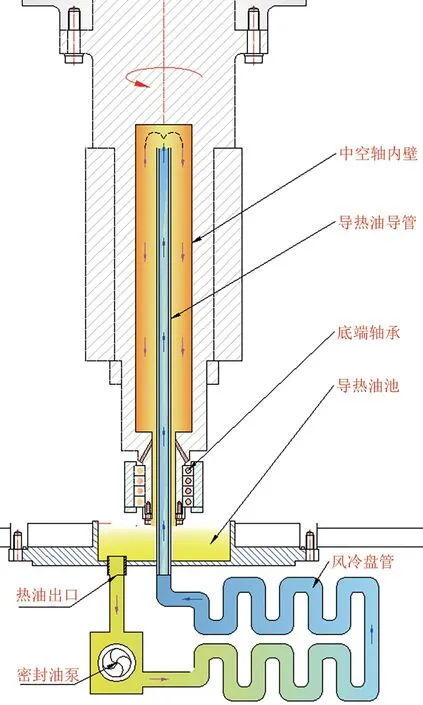

对于不能沿着一个方向通流的情形(多数飞轮转子因结构强度限制不宜开设通孔),文献[65-70]设计了飞轮电机转子轴内回流冷却方式,其示意图如图14 所示:空心轴上端封闭,下端开口,并连接到密封油箱;轴内固定输油导管,下端连接油泵,通过油箱供油。工作时,导热油经导管进入空心轴,回流时经过电机转子吸热,通过换热器冷却后返回油箱,完成循环。王志强等[71]改进了此装置,利用气体换热,降低了设计难度。陈磊等[72]取消了油泵,通过在喷管内安装螺旋管输送油料完成散热循环。

图14 轴内回流冷却Fig.14 Hollow-shaft reflux cooling

为了计算该方案的散热效果,Pan 等[73]构建了上述冷却系统的简化仿真模型,如图15 所示。证明了减小空腔区的直径,增加喷管的长度与直径可以提高冷却剂的温升,相比传统冷却结构,温升提高了2.5倍。

图15 电机转子冷却系统简化模型Fig.15 Simplified model of fluid cooling ofrotor

2.2.2 热管冷却

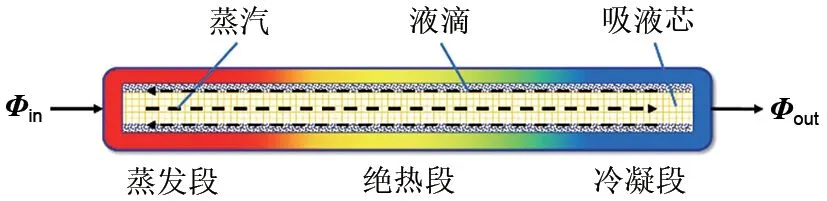

相变对流传热拥有着理论上最高的对流传热表面传热系数,被广泛应用于航天、军工、电子器件等行业。图16展示的热管(heat pipe)是最具代表性的相变对流换热方式:封闭金属管内抽真空,充入适量工作液,内壁贴附丝网状吸液芯。工作时,工作液于蒸发段吸热蒸发流向冷凝段,放出潜热后重新凝结为液体,借助吸液芯毛细力的作用返回到加热段,循环过程中完成了热量转移。热管传热效果好,易于安装,运行成本低,环境影响小,非常适合电机散热。

图16 热管示意图Fig.16 Schematic diagram of heat pipe

采用热管冷却电机转子如图17所示[74-76]:热管放置于空心轴内,端部延伸到转轴外,并连接冷却系统;电机运行时,转子涡流发热由热管吸收,并转移到散热器导出。另一种设计是在转轴两端分别设置充液口和出液口,在空心轴内充入冷却介质[77],利用液体相变带走转子热量。

图17 热管冷却系统Fig.17 Heat pipe cooling system

王艺斐等[78]采用旋转热管冷却电机转子,在冷凝段通过氦气循环冷却工质。高建民等[79]将锥形热管放置在空心轴内,转子端直径较大,冷却腔室端直径较小;工作时,热管内的液体被离心力甩到转子端,吸热后变为蒸汽回到冷却腔重新冷凝,循环过程完成对转子的冷却,如图18所示。

图18 转子的旋转热管冷却Fig.18 RHPs cooling of rotor

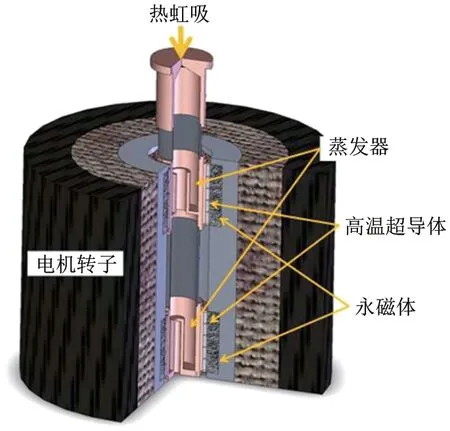

Li 等[80]对单回路热虹吸管空心轴冷却结构进行了数值模拟,主轴的最高温度从78.4 ℃下降到了56.2 ℃。Jung等[81]提出了一种双蒸发器热虹吸管结构,使用N2作为工作流体,通过两个集成蒸发器,同时冷却两个不同位置的高温超导体,如图19 所示。在6.67×10-3Pa、65 K 的工况下传递87 W 的热流,冷凝器和蒸发器之间的最大温差为1.3 K,两蒸发器之间的温差为0.6 K。

图19 带双蒸发器热虹吸的飞轮储能系统示意图Fig.19 Schematic of FESS with 2-evaporator thermosiphon

需要说明的是,热管仅起到热量转移的作用,冷凝段流体的热量导出需要进一步设计,特别是在真空环境下。

2.2.3 MW级飞轮电机中空轴内通流换热方案

真空是500~2000 kW,即MW 级高速永磁电机应用于飞轮储能必须面对的挑战之一,其给高损耗密度电机转子的永磁体散热带来了极大的困难。为提高电机功率密度而提高转速,变频驱动产生的高频涡流损耗必然增加飞轮储能转子系统的热负荷。

为降低温升,需改进电机设计方法减少产热,并开辟新的传热通道。如图20 所示,飞轮轴系立式支撑于真空密封腔体内,飞轮上置、电机下置,采用悬臂固定不旋转的细长导管将导热油泵入中空的电机转子轴孔中,轴孔内的油料跟随飞轮高速旋转,导热油在向下流动过程中,与转轴内壁充分接触,吸收转轴的热量。中空轴底部排出的热油进入导热油池内,导热油池与密封油泵联通,密封油泵的出油经盘管散热降温,降温后的冷油重新进入供油导管。导热油循环油路整体对外界环境密封,其自由边界为腔体内的真空环境(压力约10 Pa)。

图20 飞轮储能机组中空轴内导热油对流换热Fig.20 Convection heat transfer with heat conducting oil in FESS hollow shaft

在油冷系统的作用下,采用适应真空环境的导热油循环油路开辟了电机转子对流换热的通道,将电机转子的产热持续传递给导热油,然后再经过机组外密封油路的风冷方式散热,降温后导热油再次泵入中空轴内,完成循环。

中空转轴内通流强化换热,重点要解决供油-通流-旋流-排油的流体运动力学问题,这是打开对流换热路径的关键。需要提出适应真空的供油方式、流道结构、模拟流动的形态、获得流场分布规律,完善这一“通流”模式。

2.3 小 结

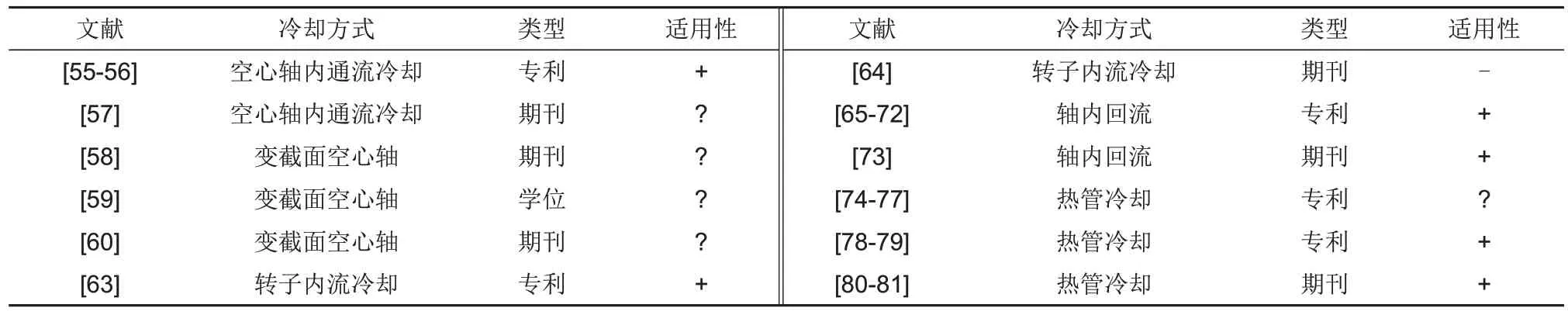

本部分给出了目前电机转子散热的研究进展,其中有些方法适合于飞轮储能系统的高真空环境,有些方法则需加以改进设计才能适用于飞轮系统。对本工作冷却方式中引用的参考文献进行了飞轮储能适用性评估,如表3所示。

表3 散热方法的适用性总结Table 3 The applicability summary of heat dissipation methods

3 结 论

本工作针对电机热源尤其是转子热源问题,介绍了电机损耗的计算方法,并从被动冷却和主动冷却两方面综述了飞轮储能系统电机转子散热的研究进展,其中被动冷却包括导热强化和辐射强化,主动冷却包括空心轴内流冷却与热管冷却,不同散热方案的特点总结如下。

强化电机定、转子导热可以降低电机的温度梯度。热辐射是一种潜力较大的热传递方式,通过改变电机绝缘材料、改善电机结构设计等,电机转子的散热将得到一定程度的优化。

空心轴内通流冷却技术成熟度高、设计制造简单、传热效果好,可作为飞轮电机转子冷却的首选方案,需要研究流动介质对真空环境的适应性、研究低雾化、低能耗、强换热的供流、通流和排流的连续流动方案。热管易于安装、集成度高、传热性能优异,其随轴旋转缺乏验证,需更有力的理论与实验支撑。

值得注意的是,厘清电机转子涡流损耗的来源,并从设计上加以改进,是减少电机转子热损耗的最根本途径;在此基础上,通过分析计算选用合适的散热方案,才能有效抑制电机转子温升,保证飞轮储能系统的稳定运行。