新能源汽车铝合金全塑车身设计及制造技术要点

肖传博,任浩铭,陈 龙,肖传琦,金 东

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

新能源汽车是基于可持续发展要求而产生的一种全新汽车形式,其在改变汽车动力能源的基础上,注重汽车的清洁化、轻量化发展,这不仅实现了我国汽车能源结构的特征,而且实现了社会经济发展与生态环境的有效统一。在新能源汽车设计制造中,全塑车身设计是其发展的重要方向,在此背景下,铝合金等轻型材料在汽车车身设计、制造中的应用不断深入,有必要加强深化新能源汽车全塑车身的设计,并强化其制造过程技术控制,促进新能源汽车的快速发展。

1 新能源汽车车身机构

新能源汽车与普通汽车在车身结构上具有材质和细节部位上的差异,宏观框架层面基本相似。以非承载式车身骨架结构为例,其车身多通过工程塑料、铝合金等材料制作加工而成,此类材料在加工过程中多使用了滚塑工艺。同时汽车骨架上集成装配了较多的零件,为保证汽车骨架应用的合理性,在初期阶段,设计人员多会使用拓扑优化的方式进行具体设计,这不仅实现了空间梁骨架的合理布置,而且满足了电池组等零配件的装配需要。新能源汽车车身结构如图1所示[1]。

图1 新能源汽车车身结构Fig.1 Body structure of new energy vehicle

2 新能源汽车正面碰撞动力学仿真

在新能源汽车车身结构设计阶段,设计师在考虑车身结构自身布局的基础上,需要重视正面碰撞的动力学分析。在传统的汽车模型框架下,进行汽车正面碰撞动力学仿真分析,主要考虑前纵梁的溃缩变形情况,这是因为在受到碰撞作用后,汽车的前纵梁保险杠会严重地溃缩变形,这一变形会吸收大部分的碰撞能量。但在新能源汽车设计中,汽车以电池作为动力源,这些动力源分布在引擎盖之下和后车架上,此时若设计与普通汽车相似的吸能结构,则电池组极易因碰撞而损坏。为有效避免这些问题发生,在新能源汽车车身结构设计中,就必须重视前纵梁的有效设计,确保其具有一定的刚度,这样在遭受碰撞后,新能源汽车前纵梁等部位发生变形的位移较小,避免了对电池组的伤害[2]。

3 基于正面碰撞动力学仿真的新能源汽车全塑车身设计

3.1 车身模型材料确定

以前汽车车身设计中多使用钢制材料,此类材料的模型较为成熟,但是在汽车全塑车身设计中,目前针对全塑车身的研究较少,除线性低密度聚乙烯材料外,铝合金材料在汽车车身设计中也有一定的应用。选择铝合金材料作为车辆模型材料时,首先采用万能拉伸试验机测试车身模型材料的基本参数;然后结合这些参数分析车身应力-应变曲线,并进行整车模型的计算;最后系统化的构建铝合金车身MATPLASTICKINEMATIC模型,并且对材料的本构关系进行模拟,为后续设计工作的开展奠定良好基础。

3.2 车身轻量化设计

确定车身模型后,开展新能源汽车全塑车身设计,还需要系统地考虑汽车轻量化的设计要求,结合所选材料开展汽车的轻量化设计。本研究中,选择铝合金材料作为汽车车身材料,在其轻量化设计中,除考虑设计方法和创新结构外,还要对汽车的车身进行精简控制,提升整体的设计效果。在具体设计过程中,可通过计算机辅助设计,选择一体化技术对离散拓扑优化与结构尺寸优化进行综合分析。该环节中,除规范使用有限元分析技术外,还需要对铝合金车身机构及工艺过程进行分析。完成上述条件分析后,需结合材料参数和设计目标要求,进行参数反演分析。该环节中,需通过多目标全局优化的方式进行汽车工业设计,实现新能源汽车结构的全面优化。在铝合金材料的新能源全塑车身设计中,应尽可能地使得车身薄壁化和中空化,并且所设计的车身需满足小型化和复合化的要求,取得良好的设计效果[3]。

3.3 细部结构设计

完成车身结构整体设计后,在全塑设计理念下,还需要进行新能源汽车铝合金车身细部单元的有效设计。

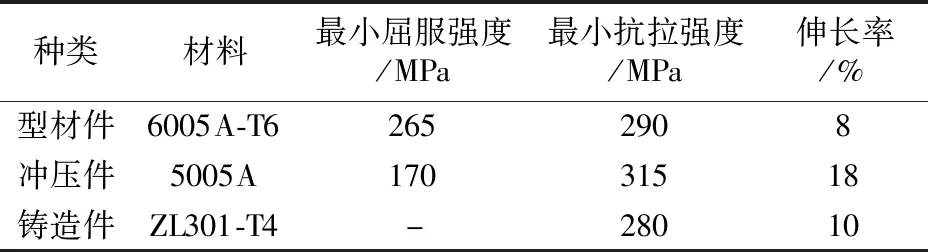

其一,在铝合金车身主体部分设计中,可按照车身、车体铝材化的要求进行设计,除6000系、5000系铝合金材料外,还可使用7000系铝合金材料进行汽车车身设计,这些材料具有良好的热变性能,方便后期的加工制造;整体的强度较高[4](见表1),保证了车身结构的稳定性;具有良好的焊接性及耐腐蚀性。如对铝制材料进行点焊施工,则单步工艺可在3 s内完成;使用螺栓连接方式时,在5~8 s内也完成相应的连接,车身结构成型效率较高。铝及其合金的腐蚀环境湿度临界值为76 RH%,通过铝合金材料制成车身后,合金表面会形成一层氧化膜,该氧化膜对材料有保护作用,减缓了车身结构的腐蚀速度[5]。

表1 铝合金材料车身骨架Table 1 Aluminum alloy body frame

其二,应重视铝合金底盘的有效设计,一般选择铸造件6082-T6铝合金完成底盘设计。在设计中,需要重视其铸造工艺的有效设计,一般按照挤压铸造、模锻成型、固溶淬火和人工时效的方式进行铸造。

其三,在车身覆盖件设计中,还需要重视碳纤维复合材料的应用,提升车身结构的整体性。

4 新能源汽车全塑车身制造技术要点

4.1 点焊

新能源汽车全塑车身制造阶段,若使用铝合金材料作为汽车车身,还需要将焊接工艺作为其制造施工的重点,规范化地进行制造过程的系统管理。点焊是新能源汽车铝合金车身制造的常用方式,其主要是在电极压力下,靠电阻热熔化铝材将其连接的工艺。现阶段,在铝合金同质材料连接中,点焊工艺的应用较多,一般在铝点焊设备控制器操作中,需保证其输出电流保持在10 ms;并且在点焊操作中,需重视复合电极的应用,以此来延长铝点焊设备控制器的使用寿命。从制造结果来看,使用铝点焊工艺后,多种厚度材料可以有效地连接,整体的静态强度和疲劳强度较高,工艺操作较为简单便捷。

4.2 自冲铆接和螺栓连接

作为新能源汽车生产中较为常见的制造工艺,自冲铆接需要在电机动力的作用下,将铆钉直接压入待铆接板材中,以此来实现铝合金板材的有效连接。在这种连接方式下,若铆接板材与铆钉发生塑性形变并成型,则铆接板材会充盈于铆模之中。从制造效果来看,自冲铆接技术不仅具有较高的抗疲劳强度,而且静态紧固力较为突出,这有效地保证了新能源汽车车身的刚度。在遇到汽车撞击后,该工艺下汽车车身能承受更剧烈的撞击,这对于保证车内人员安全具有积极作用。

采用螺栓连接方式同样能实现铝合金板材的有效连接,通过高速旋转使板料热变形,随后需重视攻丝铆接冷成型工艺的应用。要注意的是,螺栓连接受铝合金材料热胀冷缩作用的影响较大,容易发生变形问题,降低了全铝车身拼合尺寸精度,故而其在实际生产中的较少,具体工艺应用尚有待研究。值得注意的是,在这些工艺应用的基础上,还可使用胶合工艺进行铝合金汽车车身制造,以此来提升车体的密封性。

5 结语

全塑车身设计是新能源汽车发展的重要方向,其能在新型材料应用的基础上,减轻汽车车身的质量,这对于新能源汽车的运行状态控制具有积极作用。目前铝合金材料在汽车全塑车身设计中应用较多,只有结合铝合金材料系统化地进行车身模型框架设计,按照轻量化要求设计薄壁、中空、小型、复合的车身结构,并在设计中重视车身轻量化设计和细部机构设计,在车身制造阶段,重视点焊、自冲铆接和螺栓连接等关键工艺的应用,才能生产出符合现实需要的新能源汽车,促进新能源汽车的持续、稳步发展。