高强钢的Q&P热处理工艺研究进展

应俊龙,贾梦梦,赵兴德

(1.昌河飞机工业(集团)有限责任公司,江西 景德镇 330034;2.陆军装备部某航空军事代表室,江西 景德镇 330034)

轻量化制造是当前及未来航空武器装备发展的重要方向之一,可谓至关重要。目前,高强度钢已部分替代普通低碳合金钢,在保证强度的同时,降低了钢材的厚度,一定程度实现了制造的轻量化。但是,对于高强度钢而言,如何能最大限度发挥材料的性能极限,热处理无疑是一种有效的方式。2003年J.G.Speer 等[1-3]提出了一种新的热处理工艺:将实验钢加热到奥氏体化,然后进行淬火处理,与常规的淬火处理不同的是将实验钢淬火温度设置在Ms和Mf之间某个温度,并在淬火温度等温一段时间,这样最后得到的组织为马氏体和残余奥氏体,此热处理过程称为一步法淬火和碳分配(即Q&P热处理工艺)。相对于普通的QT热处理(即淬火、回火)工艺,经Q&P热处理后能获得更好的综合性能。

1 Q&P热处理工艺流程及其模型

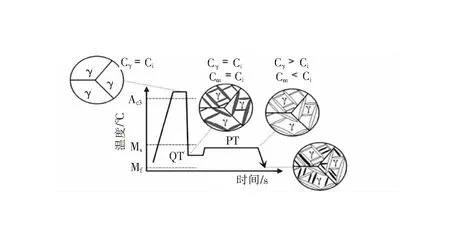

Q&P 热处理工艺流程如图1所示[4],其中Ci为原始样品、Cm为马氏体中的碳含量、Cγ为奥氏体中的碳含量,QT代表淬火温度,PT代表配分温度。将钢板加热到Ac3以上进行完全奥氏体化或Ac1~Ac3之间进行部分奥氏体化,随后淬火至Ms~Mf之间的某一温度(QT),再加热至Ms附近温度(PT)保温一段时间,最后淬火至室温。其室温组织为马氏体+残余奥氏体或铁素体+马氏体+残余奥氏体(两相区保温)。

图1 Q&P热处理工艺示意图[4]Fig.1 Schematic of Q&P heat treatment process

J.G.Speer和T.Y.Hsu等[5-6]对Q&P钢的热力学和动力学模型进行研究分析,提出了“约束条件准平衡”模型,认为过饱和马氏体中碳原子扩散到残余奥氏体中时,需要满足三个假设条件,C. Capdevils和M. Hillert等[7-9]在“约束条件准平衡”模型的基础上增加了一个假设条件,形成了“约束条件碳平衡”(Constrained Carbon Paraequilibrium,即CCE模型):

1)碳原子完全从过饱和马氏体扩散至残余奥氏体中,马氏体和亚稳态残余奥氏体中碳的化学势完全一样。初期差别化的化学势则为碳原子迁移提供驱动力;

2)在配分过程中,马氏体和残余奥氏体的相界面保持恒定不变;

3)在碳从富碳马氏体扩散至奥氏体的过程中,不存在形成碳化物的竞争反应,所有的碳原子都作用于提高残余奥氏体的稳定性和富集度;

4)碳原子只有在配分过程中做长程扩散,而另外的替换原子做短程扩散,当相界面完成运动时,自由能呈最低的平衡态。

2 Q&P热处理工艺研究现状

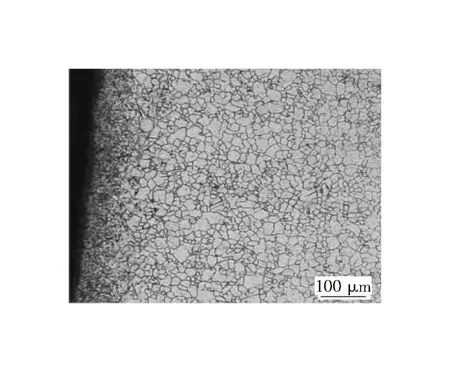

Q&P热处理工艺[10-11]相比于传统的QT热处理工艺,通过碳分配的作用,提升了残余奥氏体的稳定性,进而提高材料的强韧性,当前众多国内外学者对该技术开展了深入研究,并取得了一些突破性的成果。郭艳辉等[12]开展了低碳硅锰钢(化学成分为0.201%C、1.929%Mn、0.0085%Cr、0.028%Al、1.033%Si、0.0079%P、96.7926%Fe)的Q&P 热处理工艺研究,对不同Q&P 热处理工艺参数下的试样开展了显微组织、XRD衍射、EBSD 分析和力学性能等测试分析,在马氏体板条之间和原奥氏体晶界处分布着纳米级的残余奥氏体组织,随着配分时间的增加,残余奥氏体的含量先增加后减少,强塑积亦先上升后下降。章辉[13]设计了四种不同合金成分的低碳低合金钢,体系化研究了合金元素、轧制工艺以及热处理对于Q&P钢组织及性能的影响。确定了合金元素为0.5%Al+1%Si,采用了异步比为1.13的异步冷轧工艺,制备出高强度的超细晶铁素体低碳低合金钢;在280~440 ℃范围内研究了配分温度对力学性能和微观组织的影响,随着配分温度的提升,可获得更多的奥氏体组织,在420 ℃配分时,可获得体积分数约14%的奥氏体组织,综合性能较好;对0.18%C+ 1.5%Mn+0.5%Al+1%Si+0.03%Nb的低碳低合金钢,提出了细化晶粒与Q&P热处理相结合的工艺方案,延伸率可达到28%以上、强塑积为21.2 GPa%。刘芳等[14]研究了淬火-碳分配热处理(Q&P工艺)的淬火终点温度、分配时间对22MnB5合金钢力学性能和组织的影响。设定相同的分配时间,对比了淬火终点温度200 ℃与250 ℃,如图2、图3所示,250 ℃时抗拉强度稍低,但断后延伸率更高。对于22MnB5合金钢,在910 ℃奥氏体化、250 ℃淬火,再420 ℃碳分配60 s,可获得残余奥氏体体积分数11.6%的物相组织,得到较好的综合性能。

图2 淬火终点温度200 ℃[14]Fig.2 The quenching end temperature is 200 ℃

图3 淬火终点温度250 ℃[14]Fig.3 The quenching end temperature is 250 ℃

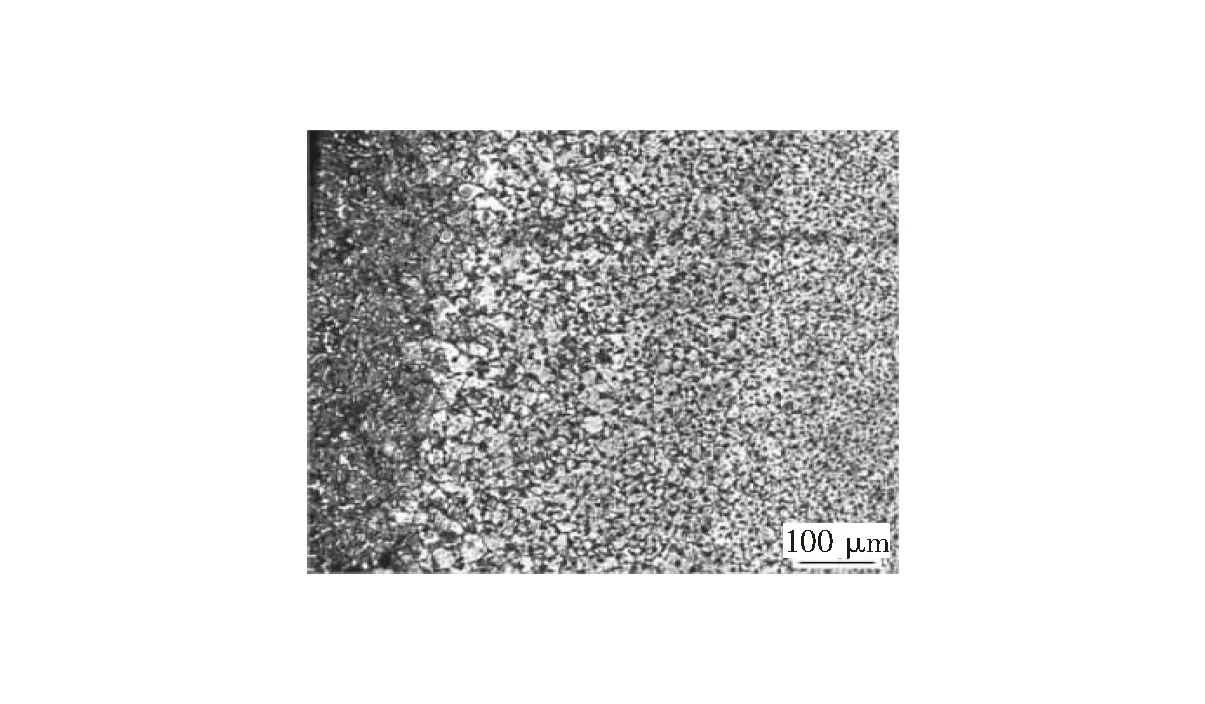

赵荣达等[15]以18Cr2Ni4W 钢为研究对象,对其进行表面渗碳和Q&P热处理。18Cr2Ni4W钢经渗碳后,渗层附近的晶粒组织迅速增大,见图4;通过高频感应加热至850 ℃固溶处理、在低温盐浴中进行250 ℃碳配分处理后,晶粒组织得以显著细化,硬度值提升了40%以上,见图5。

图4 18Cr2Ni4W钢渗碳[15]Fig.4 Carburizing of 18Cr2Ni4W steel

图5 18Cr2Ni4W 钢渗碳、配分20 min[15]Fig.5 18Cr2Ni4W steel was carburized and distributed for 20 min

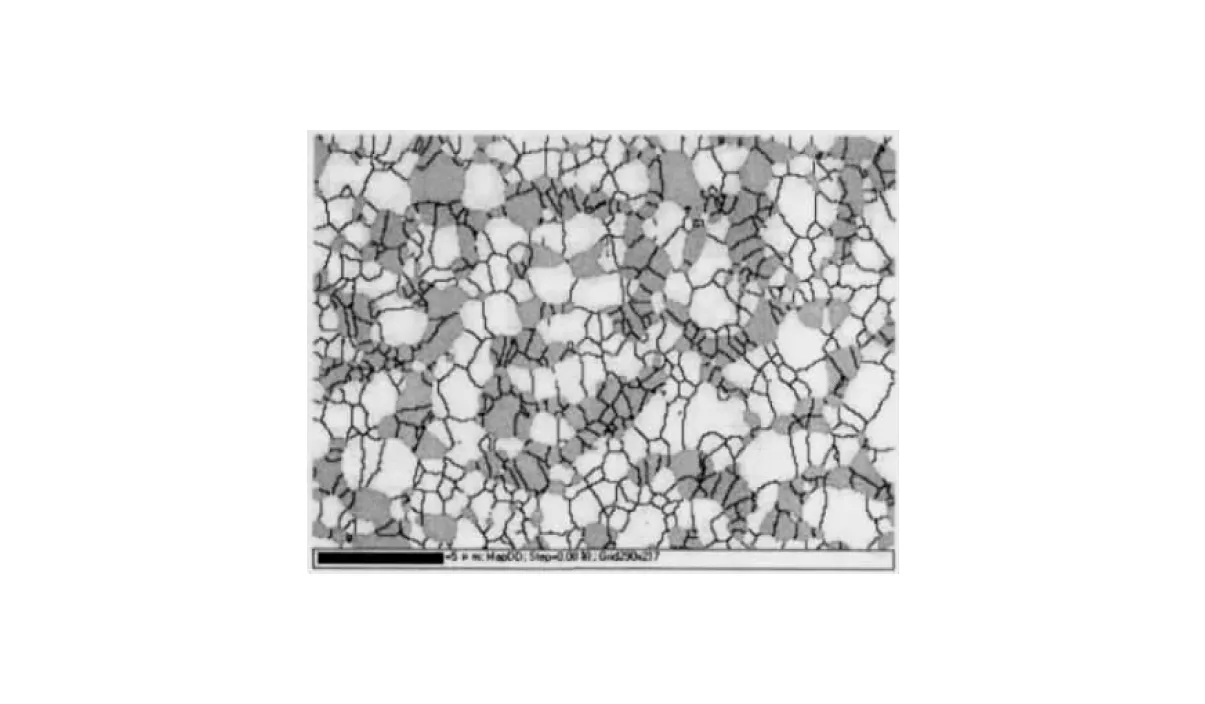

吝章国[16]研究了Q&P热处理工艺下不同组织成分的超高强中锰钢对奥氏体稳定性和力学性能的影响规律。通过DIL805A淬火变形热膨胀仪对Q&P热处理工艺参数、相变进行模拟,得出了淬火-配分时的组织的转变过程,采用EBSD 标定残余奥氏体如图6所示。其中,淬火-分配前的退火温度对于微观组织、晶粒尺寸和奥氏体含量影响较大,且Mn元素也发生了配分。7Mn钢体系(即Mn含量约6.93%)可得到屈服强度1172 MPa、抗拉强度1243 MPa、延伸率36.2%的力学性能。

图6 7Mn钢体系较优Q&P热处理工艺下残余奥氏体的EBSD分析结果[16]Fig.6 EBSD analysis results of residual austenite in 7MN steel system under optimal Q&P heat treatment process

张君[17]研究了Cr、Ni、Nb等微量合金元素添加对低碳Si-Mn钢组织演化及力学性能的影响。其中,添加Cr和Ni元素,可提高低碳Si-Mn钢的抗拉强度(约50~400 MPa),但会导致延伸率略微降低(约2%~5%);添加适量的Nb元素,可以同时提升抗拉强度(100 MPa以上)和延伸率(3%以上)。提出了Q&Q-P热处理工艺,即预先进行完全奥氏体化处理,形成全马氏体组织;再进行Q-P热处理工艺,可细化奥氏体晶粒、提高其强度及含量,实现马氏体板条领域的尺寸降低,由此进一步提升了抗拉强度和延伸率,其热处理应力应变曲线和瞬间加工硬化指数如图7所示。

图7 Q&P和Q&Q-P热处理应力应变曲线和瞬间加工硬化指数[17]Fig.7 Q&P and Q&Q-P heat treatment stress-strain curve and instantaneous work hardening index

王炳权[18]选取C-Si-Mn系碳钢作为实验对象,利用TEM、XRD等手段精细分析了配分温度、时间对于元素扩散至奥氏体组织的影响。其中,配分温度为350 ℃时,所需配分时间为40 s;配分温度为400 ℃时,所需配分时间仅为6 s。

F.C.Rizzo和D.V.Edmonds等[19-20]开展了0.19C-1.63Si-1.59Mn材料的Q&P热处理工艺研究,设定工艺参数为:奥氏体化温度为900 ℃、淬火温度为293 ℃、配分温度为400 ℃,初淬后马氏体含量约68%,利用透射电镜表征等检测手段,获取了薄膜状残余奥氏体及马氏体板条的厚度,分别为0.14 μm和0.3 μm。

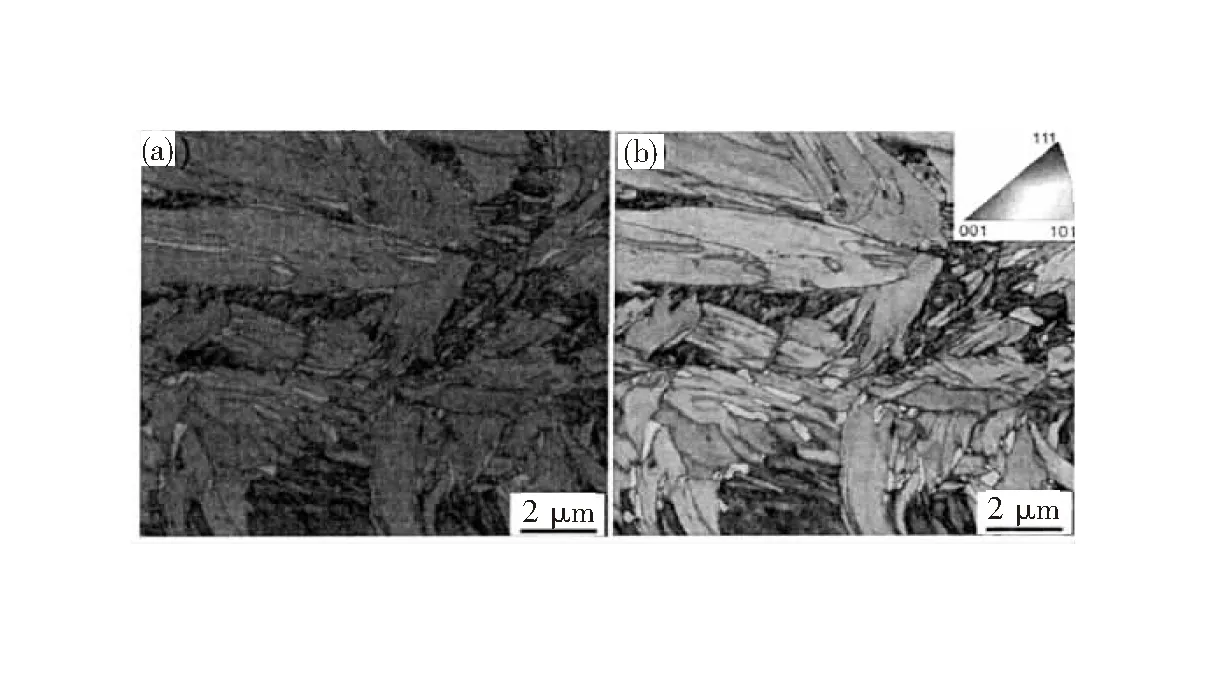

M.J.Santofimia和C.Y.Wang等[21-22]通过EBSD手段区分了初淬马氏体和新鲜马氏体组织。从图8可看出,结合EBSD的band contrast图、彩色相图分析,图中初淬马氏体呈现为fcc结构,新鲜马氏体呈现为bcc结构,明显可看出新鲜马氏体比初淬马氏体尺寸小,主要在原始奥氏体晶界及初淬马氏体板条间分布着残余奥氏体组织,在新鲜马氏体及其周围未检测出残余奥氏体。

图8 EBDS分析Q&P钢显微组织[21-22]Fig.8 Microstructure of Q&P steel by EBDS analysis

3 Q&P热处理工艺的展望

Q&P工艺作为一种新型的热处理技术,已在高强钢合金中得到了验证及小批量的试用,可获得高强度、高塑性配合的力学性能。但以下几点仍需予以重点关注:

1)进一步加强高性能DP钢的研制及其机理研究,特别是Cr、Ni、Nb、V等微量元素的添加及其作用;

2)当前对于Q&P工艺过程中元素扩散行为的研究大多处于理论计算阶段,试验验证方面的研究并不多;

3)基于Q&P工艺的专用设备尚待研制,以便于该技术在制造领域的大规模推广应用。