直升机上限动块开裂失效分析

田 杨,黄 晶,解 春,朱金海,孙洁晖

(航天海鹰(镇江)特种材料有限公司,江苏 镇江 212000)

直升机旋翼的运动与固定翼飞机机翼不同,旋翼的桨叶除了随直升机一同作直线或曲线运动外,还要绕旋翼轴旋转,因此桨叶空气动力现象要比机翼复杂得多。旋翼系统靠减摆器和前后限动块实现摆振运动,桨叶扬起下坠过程中,桨叶会不断地与限动块发生碰撞,产生较大的冲击载荷,通过上、下限动块和限制器实现挥舞运动[1]。当桨叶绕水平铰转动时,产生挥舞,挥舞角在结构上受限动块限制;桨叶绕垂直铰转动时,其转动角为后摆角或前摆角,在结构上也受限动块限制。

失效件上限动块(图1)固定于连接件支臂上,六个连接件支臂每个支臂上均固定一个上限动块。当飞机停止飞行时,桨叶折叠,由于桨叶及连接件自身重力,整个连接件支臂下垂,支臂上端的上变距锁上的锁销由上向下运动,与穿过上限动块两侧的两螺栓头部接触连接,通过锁销和上限动块接触,以固定上限动块,达到固定连接件、控制桨叶上下方向变距的作用。上限动块在桨叶挥舞时起作用,可称为挥舞限动块。直升机在执行任务时可能会遇到恶劣天气,特别是在海面上执行任务时,复杂多变的海况会影响旋翼的起动和停转,在此过程中桨叶会与限动块发生较为强烈的碰撞[2]。因此,分析研究上限动块开裂失效的原因和机理,并提出改进措施,对促进直升机技术发展,提高旋翼桨毂及直升机的修理和保养质量,以及保障直升机的安全飞行具有重要意义。

图1 上限动块位置Fig.1 Location of the up-stop blocks

直升机沿海服役后,例行检查时发现6件上限动块均出现开裂现象,失效件上限动块主要加工工艺流程为数控、热处理、钳工、探伤、总检、钝化、成检。本文对开裂限动块进行了宏观观察、断口宏观分析、扫描电镜观察和能谱分析以及金相组织观察、硬度检测、化学成分分析等,确定了上限动块开裂的性质,对上限动块开裂的原因进行了综合分析。

1 试验过程及结果

1.1 失效件宏观观察

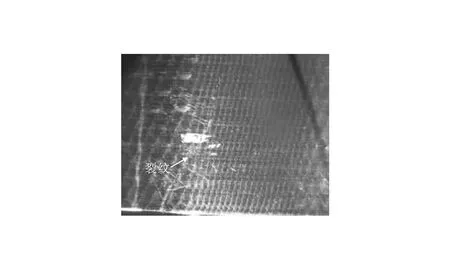

对6件失效上限动块进行宏观形貌观察,裂纹位置见图2,未见其他开裂部位。6件失效件的开裂位置大致相同,裂纹长度见表1。

表1 失效件裂纹长度(mm)Table 1 Crack length of failed parts(mm)

图2 失效件形貌Fig.2 Morphology of failed parts

1.2 裂纹附近宏观观察

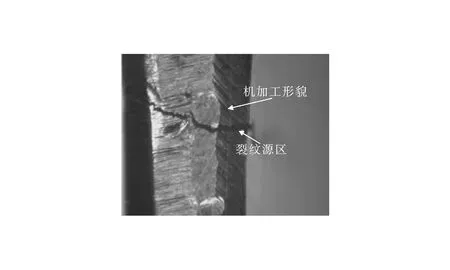

采用实体显微镜对6件失效件裂纹及其附近形貌进行宏观观察,裂纹均沿上限动块孔壁处纵向延伸。裂纹由孔口外侧起源,沿孔壁向下延伸,裂纹较直,无分叉现象,两侧偶合性较好,如图3所示。对孔口处裂纹附近表面进行观察,孔壁外侧表面为数控加工痕迹,如图4所示,孔口处可见明显钳工机加工痕迹。

图3 裂纹形貌Fig.3 Crack morpholog

图4 孔口处机加工形貌Fig.4 Machined topography at the orifice

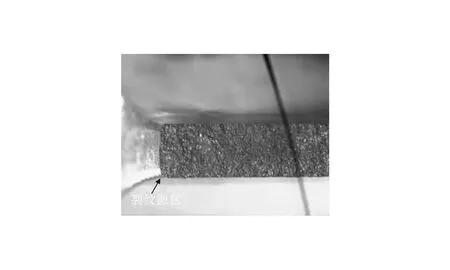

1.3 断口宏观观察

将失效件沿裂纹扩展方向打开,超声波清洗后观察断口形貌,见图5。可以看出,断口齐平,部分呈银灰色,断面覆盖一层红褐色物质,无剪切唇口及明显塑性变形,断口表面呈颗粒状堆叠形貌。裂纹起源于孔口外侧45°倒角处(见图4),呈多源特征,起源处可见凹坑形貌,源区附近可见腐蚀产物。

图5 断口宏观形貌Fig.5 Macro morphology of fracture surface

1.4 裂纹源区形貌

将断口打开后沿平行于图3所在面镶嵌,磨制金相试样,观察裂纹源区微观形貌。试样抛光未腐蚀时,可见弯曲树枝状显微形貌,见图6(a);试样腐蚀后,可见树枝状形貌沿晶扩展,为沿晶腐蚀形貌,见图6(b)。

(a)未腐蚀;(b)腐蚀后图6 裂纹源区微观形貌 500×(a) not corroded; (b) after corrosionFig.6 Micro morphology at crack source area 500×

1.5 断口SEM观察

采用扫描电子显微镜观察断口微观形貌,裂纹源区附近部分被氧化腐蚀产物覆盖,见图7(a);裂纹源区及扩展区均为沿晶特征,见图7(b);瞬断区呈韧窝形貌,图7(c)。

图7 (a)裂纹源区腐蚀产物形貌;(b)扩展区沿晶形貌;(c)瞬断区韧窝形貌Fig.7 (a)morphology of corrosion products in crack source area;(b)intergranular morphology in expansion area;(c)dimple morphology in final rupture area

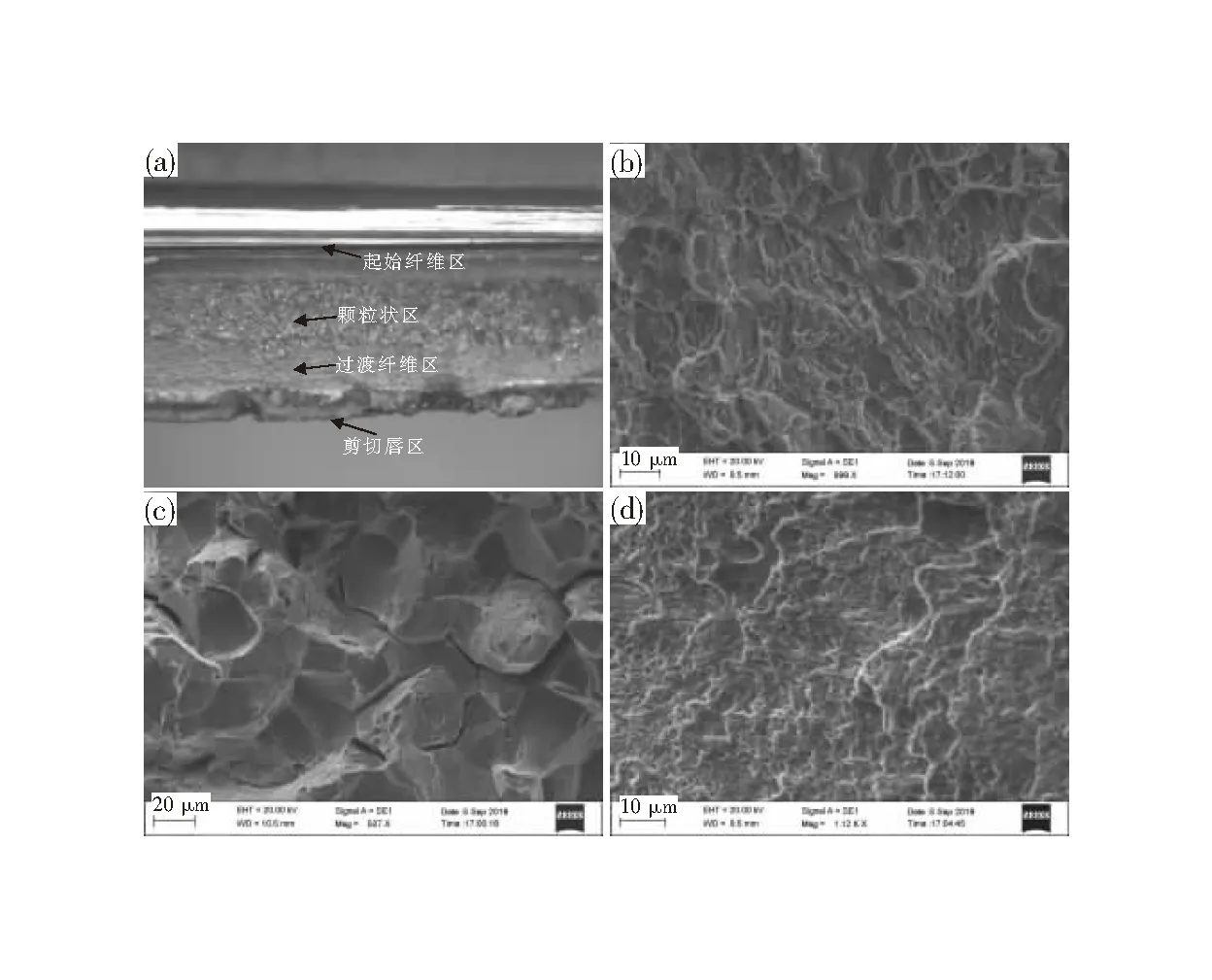

1.6 冲击断口观察

在上限动块失效件上截取冲击试样,冲击试样断口形貌如图8所示。可以看出,冲击断口可分为起始纤维区、呈银灰色有强烈金属光泽和明显结晶颗粒的颗粒状区、过渡纤维区及最后断裂的剪切唇区。起始纤维区呈浅韧窝形貌,见图8(b);颗粒状区放大形貌为沿晶特征,见图8(c);过渡纤维区及最后断裂部分均呈剪切韧窝形貌,见图8(d)。

(a)断口形貌;(b)起始纤维区韧窝形貌;(c)扩展区沿晶形貌;(d)最后断裂区剪切韧窝形貌图8 冲击断口形貌(a)fracture morphology;(b)dimple morphology in the initial fiber area;(c)intergranular morphology in the expansion area;(d)shear dimple morphology in the final rupture areaFig.8 Morphology of the impact fracture

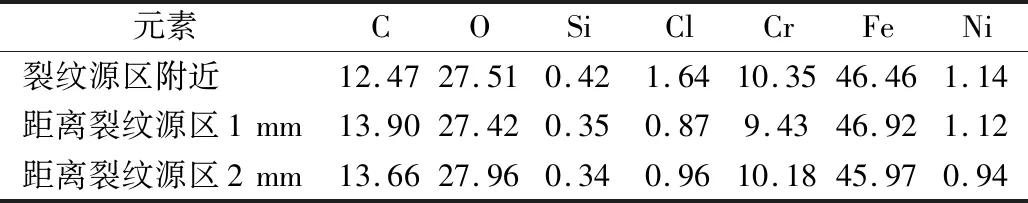

1.7 断口能谱分析

对断口进行能谱分析,结果见表2。整个断面均有腐蚀性Cl元素,且O含量较高,表明断面大部分区域被氧化腐蚀。

表2 能谱分析结果(质量分数,%)Table 2 Result of energy spectrum analysis (mass fraction,%)

1.8 金相组织观察

在失效件上截取金相试样,用标准不锈钢腐蚀溶液轻微擦拭后观察金相组织,见图9,存在明显晶界,表明试样易被腐蚀。金相组织为回火索氏体[3],可见白色粗大铁素体。

图9 浅腐蚀后金相组织 500×Fig.9 Microstructure after shallow corrosion 500×

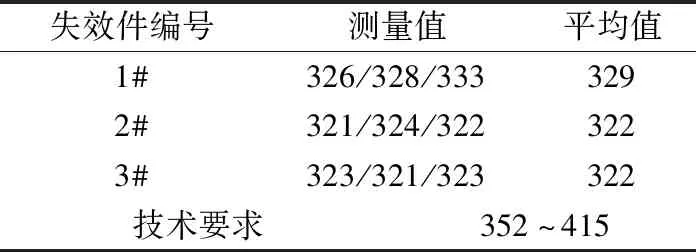

1.9 硬度检测

失效件上限动块回火温度为460~540 ℃。对失效件进行布氏硬度检测,结果见表3,可以看出3件失效件的布氏硬度均不符合技术要求。

表3 布式硬度检测结果(HBS)Table 3 Brinell hardness test results(HBS)

1.10 化学成份分析

对失效件进行材料化学成分检测,结果见表4,符合航空材料手册中1Cr17Ni2材料对应元素含量要求。

表4 化学成分检测结果(质量分数,%)Table 4 Chemical composition test results(mass fraction,%)

2 分析与讨论

2.1 上限动块开裂性质分析

上限动块在海洋环境服役后飞机例行检查时发现开裂。桨叶挥舞时,上限动块开裂部位基本不受力;当飞机停止飞行时,桨叶折叠,上限动块受到来自上变距锁上锁销传递的压应力及桨叶震荡时的拉压应力。断面未发现疲劳断裂特征,可排除疲劳断裂的可能性。上限动块在室温下断裂,无三轴应力产生条件,断面及裂纹源区附近覆盖腐蚀产物,排除氢脆断裂的可能性[4]。

上限动块裂纹源区位于孔口外侧45°倒角处,人工打开断口后发现断面覆盖一层氧化腐蚀产物,断口齐平,部分呈银灰色,表面呈颗粒状堆叠形貌,为结晶颗粒形貌,即沿晶断口特征[5],没有剪切唇口及明显的塑性变形。裂纹源区位于断口表面,可见凹坑形貌及腐蚀产物,呈多源特征,能谱分析显示裂纹源区附近存在腐蚀元素氯,服役环境为海面环境,符合应力腐蚀开裂环境条件。因此,上限动块开裂性质为应力腐蚀开裂[6-7]。

2.2 上限动块开裂原因分析

孔壁外侧表面为数控加工痕迹,符合技术条件要求。钳工工序要求“抛光数控加工不足之处,孔口倒角1×45°”,没有钳工倒角后倒角表面粗糙度要求,该处未进行抛光或其他减小粗糙度步骤工序。钳工倒角后进行零件表面钝化,由于孔口倒角处经钳工机加工后表面粗糙度较大,影响钝化对零件表面的保护效果,是导致零件在沿海环境中失效的一个原因[8]。

金相试样经标准溶液轻微擦拭后晶界显示,表明试样晶界能较低,晶界被弱化,微观可见粗大铁素体(见图9)。热处理工艺对1Cr17Ni2钢组织及性能的影响已有大量文献报道[9-12],文献[13]对影响1Cr17Ni2钢中δ-铁素体含量的因素进行研究分析。1Cr17Ni2马氏体不锈钢淬火+高温回火后的金相组织主要为回火索氏体+δ-铁素体,钢中δ-铁素体为富含Cr的脆性相,它的存在一方面造成组织成分不均匀,另一方面破坏了基体金属的连续性,从而使钢的韧性降低[14-16]。

上限动块硬度要求为352~415 HBS,对应回火温度范围为460~540 ℃(油冷或水冷),所检测的三个失效件硬度均不符合技术要求。《中国航空材料手册》中对1Cr17Ni2钢的描述为:1)如果按硬度选择回火温度,硬度要求为320~375 HBS时,回火温度的选择范围为480~540 ℃(油冷或水冷);硬度要求>375 HBS时,应选择回火温度<350 ℃(空冷)。2)为避免出现回火脆性,除零件有特殊要求外,不宜在400~580 ℃温度范围内回火。

上限动块根据布氏硬度选择对应回火温度范围时,硬度在352~415 HBS范围内将对应两个不同回火温度区间:①硬度在352~375 HBS范围内,选择回火温度480~540 ℃;②硬度在375~415 HBS范围内,选择回火温度<350 ℃。

第二类回火脆性的发生主要有以下两种情况[17]:1)回火温度高于600 ℃,在450~550 ℃温度区间缓慢冷却;2)直接在450~550 ℃温度区间回火。这种脆性可以采用重新加热至600 ℃以上温度,随后快速冷却的方法予以消除,这种脆性为第二类回火脆性,也称可逆回火脆性、高温回火脆性。

在上限动块无缺陷位置取样制备冲击试样,冲击断口宏观形貌分为四个部分:起始纤维区、呈银灰色有强烈金属光泽和明显结晶颗粒的颗粒状区、过渡纤维区、最后断裂部分的剪切唇区。起始纤维区呈浅韧窝形貌,颗粒状区放大形貌为沿晶特征,过渡纤维区及最后断裂部分均呈剪切韧窝形貌。表明上限动块在460~540 ℃区间回火后出现了回火脆性,使得上限动块室温冲击韧性大幅降低的同时,韧-脆转变温度显著提高。这是导致上限动块开裂失效的根本原因。

综上所述,上限动块失效的直接原因是海洋环境造成的应力腐蚀开裂,回火后材料出现的回火脆性是上限动块开裂的根本原因,孔口倒角处钳工机加工后表面粗糙度较大促进了零件的开裂。

3 结论与预防

1)上限动块裂纹起源位置基本相同,开裂性质均为应力腐蚀开裂,应力腐蚀开裂是上限动块开裂的直接原因,回火温度不当造成的回火脆性是开裂的根本原因,加工后表面粗糙度较大加速了上限动块的开裂。

2)对表面进行喷涂面漆处理,降低了材料表面应力腐蚀敏感性。钳工工序要求“抛光数控加工不足之处,孔口倒角1×45°”,增加表面粗糙度要求,倒角后粗糙度Ra≥1.6。

3)建议结合实际生产需求将上限动块硬度要求调整为352~375 HBS或375~415 HBS。