发动机螺栓断裂失效原因及机理研究

杨红燕,庄赛让,郭 鲤,简思聪,谢咏馨,陈颖欣

(1.中船黄埔文冲船舶有限公司, 广东 广州 510715; 2.广东省科学院工业分析检测中心,广东 广州 510650)

某电厂设备用柴油发电机组进行常规检查时,发现其缸内连杆螺栓出现断裂现象,发动机组连杆螺栓的装配图及其宏观断裂形貌如图1所示。断裂螺栓的材料为42CrMoA,性能等级按标准GB/T 3098.1—2010中12.9级螺栓规定执行,热处理工艺为调质处理,硬度要求为表面硬度≤435 HV,芯部硬度为385~435 HV,螺栓的设计使用寿命为2年,实际寿命150 h。本文通过对断裂失效螺栓件进行宏观观察、化学成分分析、金相组织分析、力学性能测试及SEM微观形貌观察,并结合连杆螺栓的安装全过程进行了全方位断裂原因分析,确定了螺栓断裂的原因,并提出了相应的改进措施。

1 理化检验

1.1 受力及宏观观察

图2(a)为连杆螺栓与发动机组受力图,连杆的作用是连接连杆体与连杆盖,使其在任何情况下均可无间隙完全闭合。发动机在工作过程中,连杆将活塞承受的气体压力传给曲轴,使活塞的往复直线运动变为曲轴的旋转运动,此时连杆螺栓主要承受由活塞连杆往复运动惯性力的拉伸作用、装配时的预紧力及连杆旋转离心力的交变载荷[1-2]。图2(b)为螺栓断口宏观形貌,可以看出螺栓断口平齐,断口与螺栓轴向垂直,断口形貌呈贝壳状条纹分布[3],能够分辨出断裂源、扩展区和瞬断区,具有疲劳断裂的形貌特征。

(a)连杆螺栓与发动机组件装配位置;(b)螺栓断口宏观形貌图2 断裂螺栓的受力及断口宏观形貌(a)location of connecting rod bolts and engine;(b)macro morphology of bolt fractureFig.2 The force and macro morphology of the fracture bolt

1.2 化学成分分析

断裂螺栓强度等级为12.9级,材质为42CrMoA,性能等级按标准GB/T 3098.1—2010执行[4],在断裂螺栓失效件和完好件的相同部位切割取样,采用直读光谱进行化学成分分析,结果如表1所示。由表1可知,连杆螺栓失效件和完好件的化学成分均符合标准GB/T 3077—2015要求。

表1 连杆螺栓化学成分(质量分数,%)Table 1 Chemical composition of connecting rod bolts(mass fraction,%)

1.3 金相组织分析

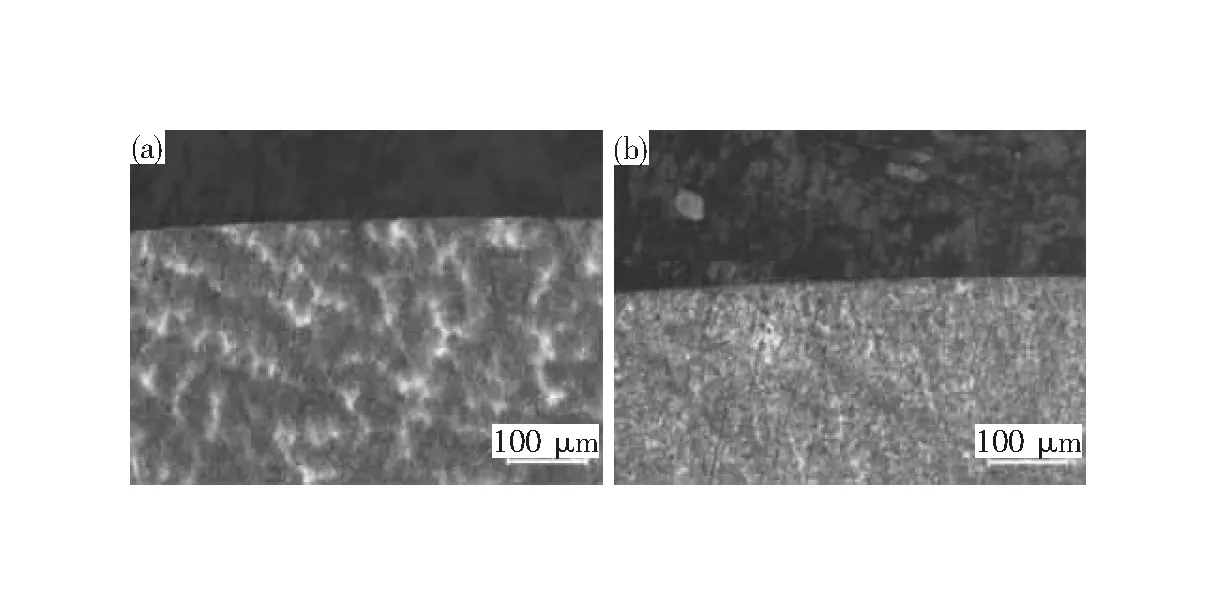

在连杆螺栓断口附近截取横截面金相试样,经过粗磨、细磨和抛光处理后,腐蚀前观察试样的金相组织,并与完好件进行对比,如图3所示。由图3可知,试样中均出现了夹杂物,采用能谱仪对夹杂物进行成分分析,该夹杂物主要为硫化物。参照标准GB/T 10561—2005中A法评定螺栓的夹杂物级别为A0.5级,而螺栓技术要求为不超过A2.5,因此螺栓夹杂物级别符合技术要求。

(a)断裂螺栓;(b)完好件图3 腐蚀前试样的金相组织(a)fracture bolt; (b) intact partsFig.3 Microstructure of the sample before corrosion

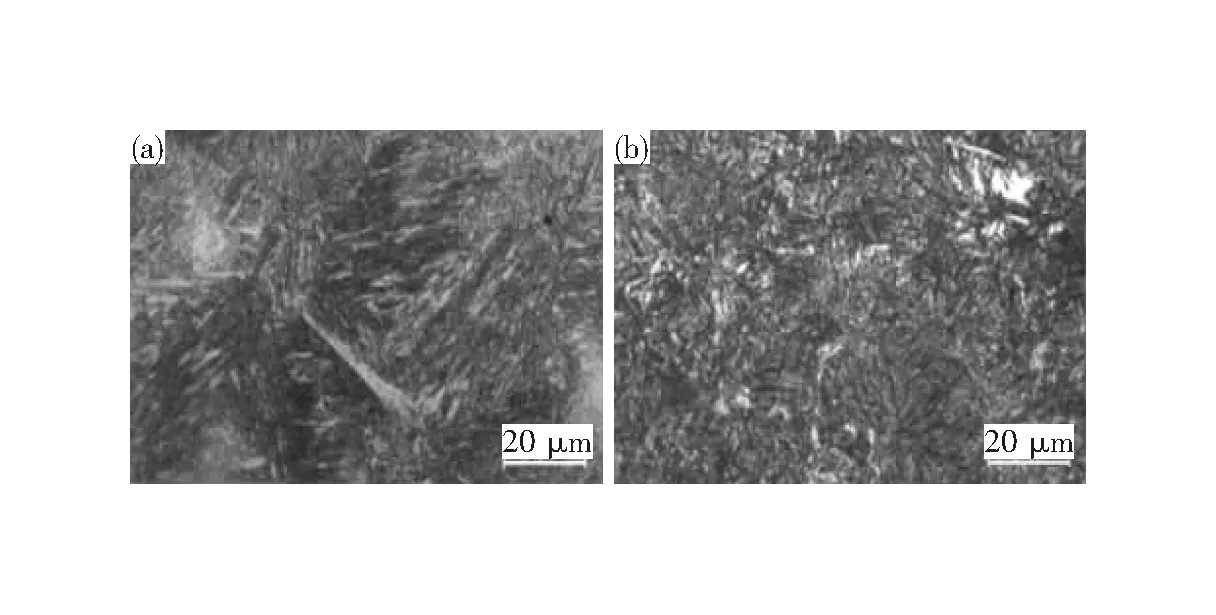

采用4%硝酸酒精溶液对试样进行腐蚀,腐蚀后试样的显微组织如图4、5所示。可以看出,试样的表层金相组织中均未发现明显的脱碳层,符合螺栓表面脱碳层不超过0.1 mm的标准要求;同时存在回火索氏体和针状马氏体。

(a)断裂螺栓;(b)完好件图4 腐蚀后试样的表层组织(a)fracture bolt; (b) intact partsFig.4 Surface structure of the sample after corrosion

(a)断裂螺栓;(b)完好件 图5 螺栓的显微组织(a)fracture bolt; (b) intact partsFig.5 Microstructure of bolt

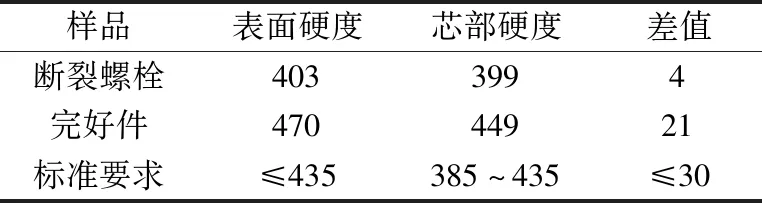

1.4 显微硬度检测

按照标准GB/T 4340.1—2009要求对连杆螺栓的表面和芯部进行维氏硬度检测,结果如表2所示。

表2 连杆螺栓显微硬度(HV0.3)Table 2 Microhardness of connecting rod bolts(HV0.3)

1.5 力学性能测试

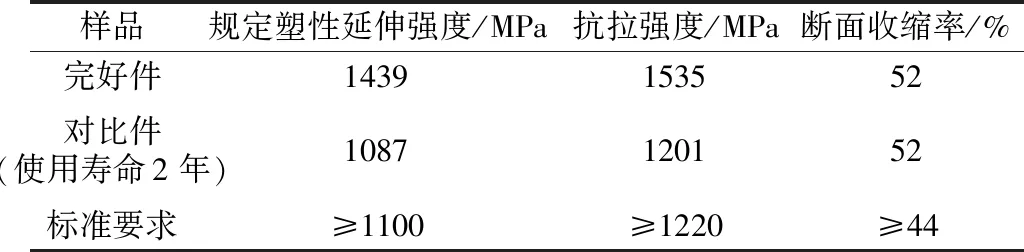

按照标准GB/T 3098.1—2010要求对连杆螺栓进行力学性能测试,由于失效连杆螺栓无法按照标准要求进行测试,故只测试完好件的力学性能,并与对比件(使用寿命2年)进行对比,测试结果如表3所示。

表3 连杆螺栓力学性能测试结果Table 3 Test results of mechanical properties of connecting rod bolts

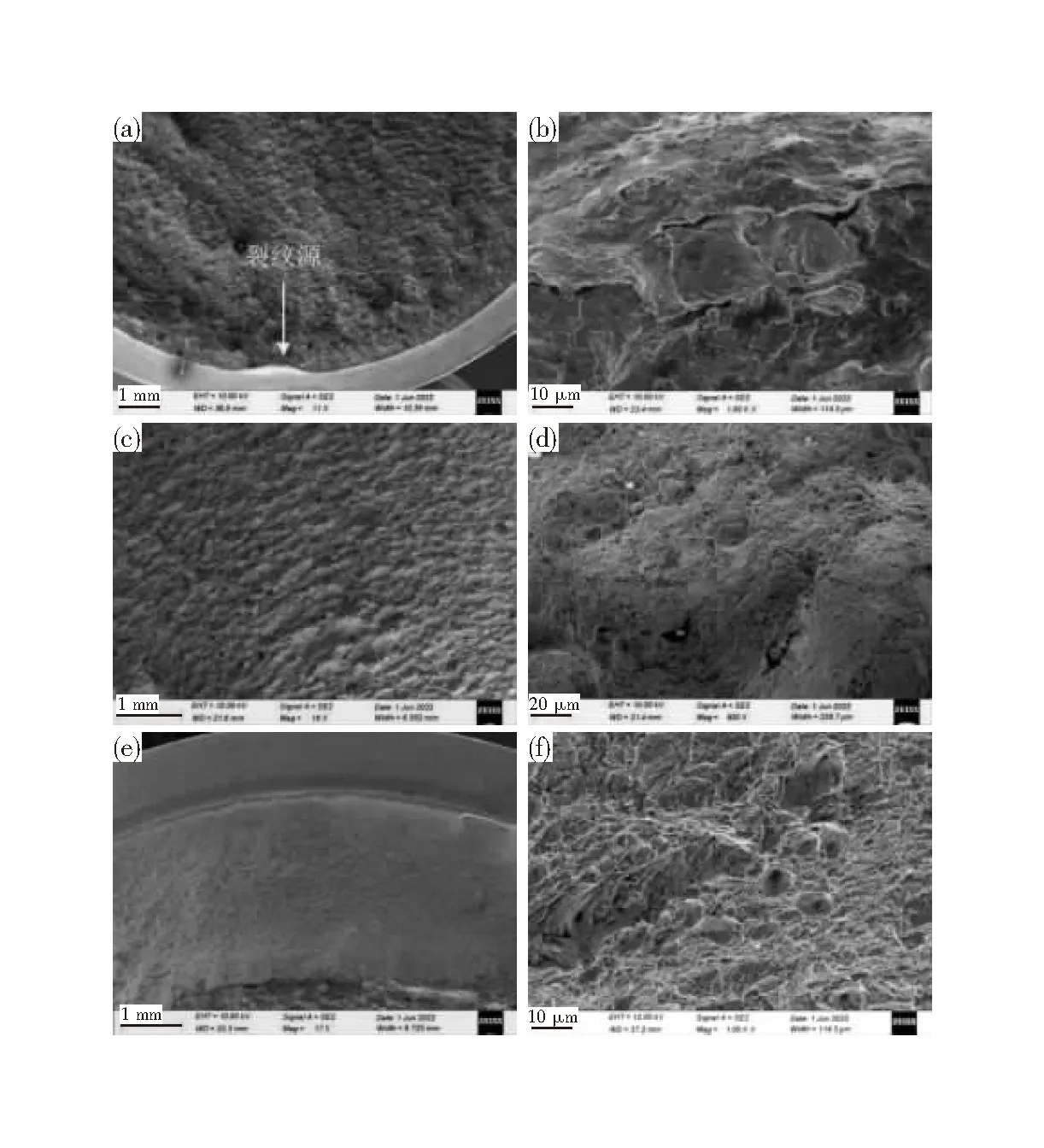

1.6 断口形貌观察

连杆螺栓断口的断裂源区、扩展区和瞬断区的微观形貌如图6所示。螺栓断裂位置在第一个齿合螺纹处,裂纹源在螺纹的牙根部位,如图6(a)中箭头所指。

(a,b)断裂源区;(c,d)扩展区;(e,f)瞬断区图6 螺栓断口微观形貌(a,b)fracture source area;(c,d)propagation zone;(e,f)transient break zoneFig.6 Microscopic morphology of bolt fracture surface

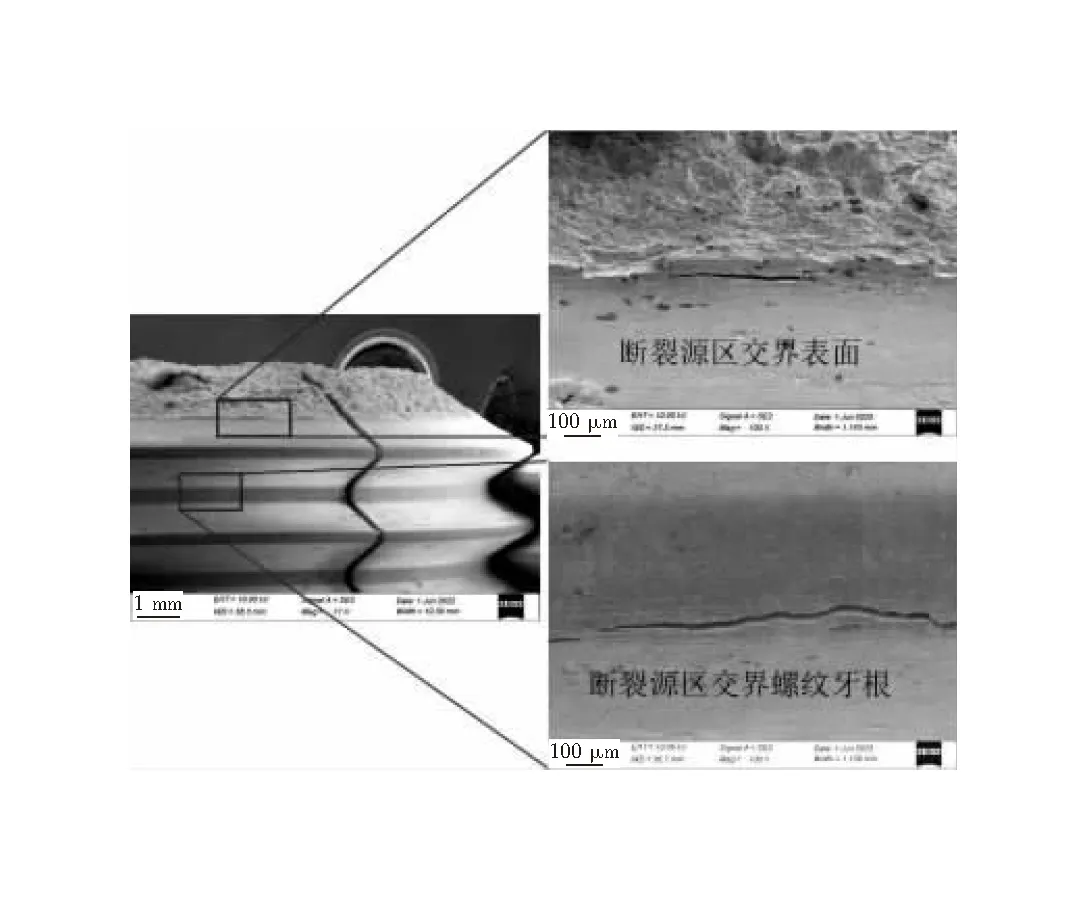

对连杆螺栓断裂源的侧面螺纹进行观察,如图7所示。可以看到与断面交界的外表面存在许多微裂纹,同时在靠近断口的螺纹牙根处出现了与断面平行的微裂纹,该微裂纹可能是导致螺栓疲劳断裂的裂纹源[6]。

图7 连杆螺栓断裂源区侧面螺纹微观形貌Fig.7 Microscopic morphology of side thread in fracture source area of connecting rod bolt

2 分析与讨论

根据以上分析结果可知,断裂螺栓的化学成分符合标准要求;螺栓夹杂物级别符合技术要求,且断裂螺栓和完好件表层组织中均未发现明显的脱碳层,符合螺栓表面脱碳层不超过0.1 mm的要求。

金相组织观察发现,调质处理后螺栓组织中除了有回火索氏体,还存在淬火时形成的细针状淬火马氏体,这表明螺栓的回火不够完全,组织中淬火马氏体未完全转化为回火索氏体[7-8]。显微硬度检测结果表明,断裂螺栓的表面和芯部硬度均符合标准要求,但完好件的表面和芯部硬度均超出标准范围。结合螺栓金相组织及制造工艺,推断可能是螺栓在热处理过程中回火不完全,或者机加工过程引起内应力和应力集中,造成硬度偏高;而在螺栓断裂失效后,内应力和应力集中可能得到了部分释放,导致螺栓表面和芯部硬度降低。

力学性能测试结果表明,完好件的力学性能满足标准要求,并且抗拉强度和延伸强度均超过标准要求最低值约30%,而对比件的力学性能均低于标准要求的下限值。通常情况下,材料的强度、硬度越高,其韧性会降低,抗疲劳寿命也会随之降低。因此尽管完好件的力学性能满足标准要求,但过高的强度会导致材料韧性下降,容易造成螺栓过早疲劳断裂。

通过观察断口形貌,在螺栓断裂扩展区可以明显看到疲劳辉纹以及撕裂棱存在,通过高倍观察可看到疲劳台阶之间分布着细小微裂纹以及夹杂物;瞬断区可以看到明显韧性断口形貌,通过高倍观察可看到明显韧窝特征[9-10],该区是由于应力过载而形成,该区面积较小,承受不了交变应力,因此呈现快速断裂的微观形貌。因此,该螺栓的断裂为低周疲劳断裂。

3 结论及建议

连杆螺栓断裂失效属于低周疲劳断裂,造成该螺栓断裂的主要原因有:

1)连杆螺栓在调质处理过程中回火不完全,组织中存在淬火马氏体,使其硬度超过标准范围,同时抗拉强度和屈服强度过高,导致连杆螺栓韧性下降,疲劳性能下降;

2)连杆螺栓在机加工过程中(滚丝)存在微裂纹缺陷,在连杆螺栓服役过程中,微裂纹在应力集中区附近能够快速演变为螺栓疲劳断裂源,随着裂纹源不断向螺栓内部扩展,最终导致螺栓无法承受交变载荷而发生瞬断,过早发生疲劳断裂失效。

建议严格控制热处理工艺,包括回火温度和保温时间,确保调质处理后的金相组织为完全回火索氏体,保证螺栓硬度在标准范围内,同时重点关注螺栓的抗拉强度和屈服强度指标,在标准范围内应尽可能接近标准下限值,保证螺栓的韧性。另外,增加一道螺纹质检流程,降低螺纹微裂纹缺陷所造成的早期疲劳断裂风险。