NTE200后悬缸支座断裂分析

宗国庆,杨文庆,刘晓蓉,田光荣,葛东伟,张瑞锋

(内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

用于某矿用车上的NTE200电动轮后悬缸支座,材料牌号为Q345E,由于工作环境较为恶劣,车辆在矿山运行27900 h左右后,该后悬缸支座发生横向断裂。为了分析NTE200后悬缸支座断裂的原因,界定事故责任,对断裂后悬缸支座进行了理化检测与分析,确定了后悬缸支座存在的症结,对事故形成做出了科学合理的解释,并提出改进措施。

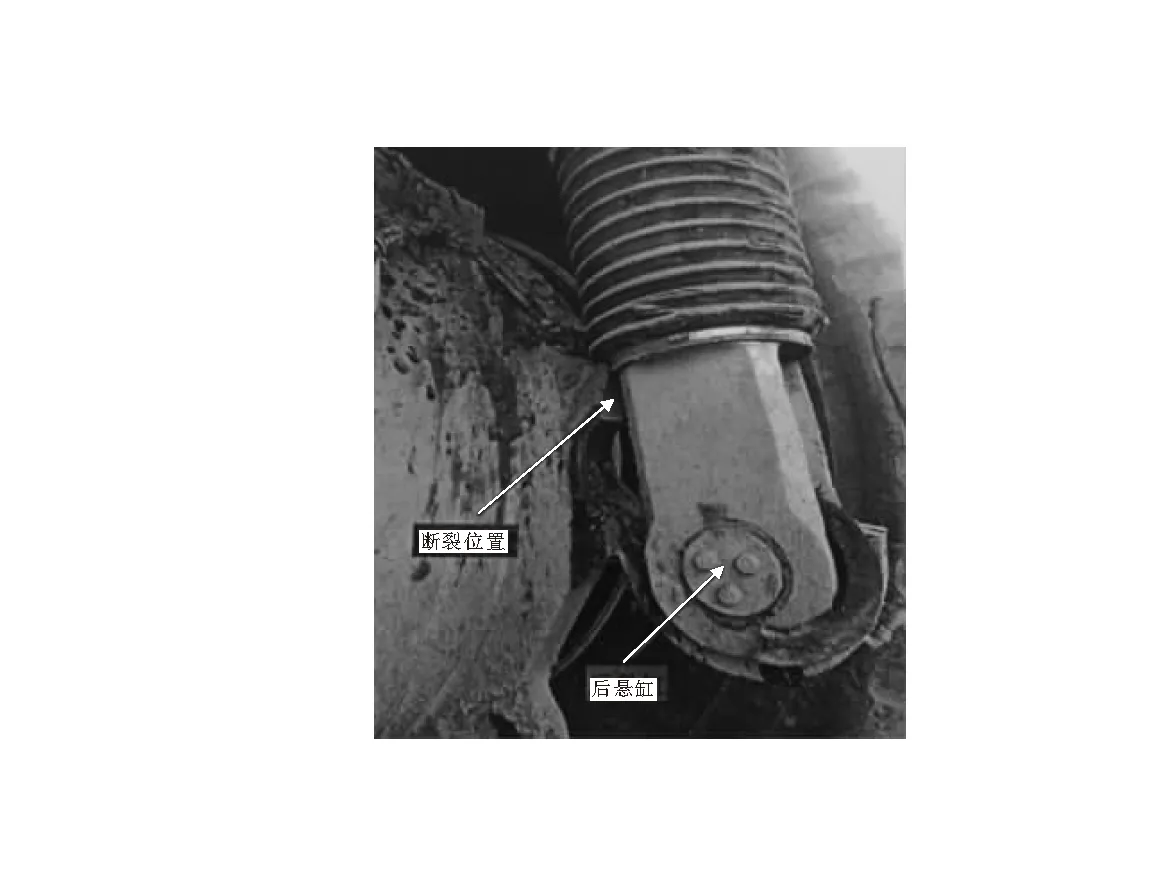

1 宏观观察及取样

1.1 宏观观察

客户提供的车辆工作状态和后悬缸支座断裂位置见图1、图2。断口清洗后观察断裂面宏观形貌见图3,断面呈灰褐色,表面覆盖一层很厚的氧化产物,断口由断裂源区、裂纹扩展区及瞬间断裂区三部分组成。断裂起源于零件外表面,该区域较光滑,呈半椭圆形;扩展区呈现贝壳状条纹;瞬断区断口为结晶状,并且有扭压坑,瞬断区宏观形貌见图4。断口具有典型的疲劳断裂特征[1]。

图1 车辆工作状态Fig.1 Working status of vehicle

图2 后悬缸支座断裂位置Fig.2 Fracture position of rear suspension cylinder support

图3 后悬缸支座断裂面宏观形貌Fig.3 Macro morphology of fracture surface of rear suspension cylinder support

图4 瞬断区宏观形貌Fig.4 Macro morphology of the instantaneous break zone

图5 取样位置Fig.5 Sampling Location

1.2 试验取样

在断裂后悬缸支座切取化学成分分析试样、金相试样和力学性能检测试样,取样位置见图3。其中金相试样三块,进行扫描电镜观察、裂纹分析、非金属夹杂物检测、显微组织观察和晶粒度检测。

2 理化检测

2.1 SEM观察及能谱分析

NTE200后悬缸支座断裂试样经超声波震荡仪清洗后,采用FEG-450型扫描电子显微镜对试样的断裂面进行微观形貌观察。断裂源区由于覆盖氧化产物无法观察其断口形貌,见图6;扩展区可观察到疲劳条纹,见图7;瞬断区断口形貌为解理,见图8。

图6 断裂源区微观形貌Fig.6 Micro morphology of the fracture source region

图7 扩展区微观形貌Fig.7 Micro morphology of the expansion zone

图8 瞬断区微观形貌Fig.8 Micro morphology of the instantaneous break zone

对断裂面进行能谱半定量成分分析,其成分含有C、O、Al、Si、Mn、Fe元素,见图9。

图9 试样能谱图Fig.9 Energy spectrum of sample

2.2 金相分析

垂直断裂源纵向剖开进行磨制,采用金相显微镜观察试样的金相组织。在断裂源区未发现缺陷,断裂面上分布有凹坑和撕裂裂纹,凹坑最大深度为0.50 mm,形貌见图10(a);扩展区和瞬断区断裂面上均分布有凹坑和撕裂裂纹,形貌见图10(b)、10(c)和10(d);断裂源周围未发现有夹杂物聚集现象。

(a)断裂源区凹坑缺陷;(b)扩展区凹坑和裂纹;(c)瞬断区凹坑和裂纹;(d)瞬断区撕裂裂纹图10 试样金相组织(a)pit defects in the fracture source area; (b)pits and cracks in the expansion zone;(c)pits and cracks in the instantaneous break zone; (d)tearing crack in the instantaneous break zoneFig.10 Microstructure of the sample

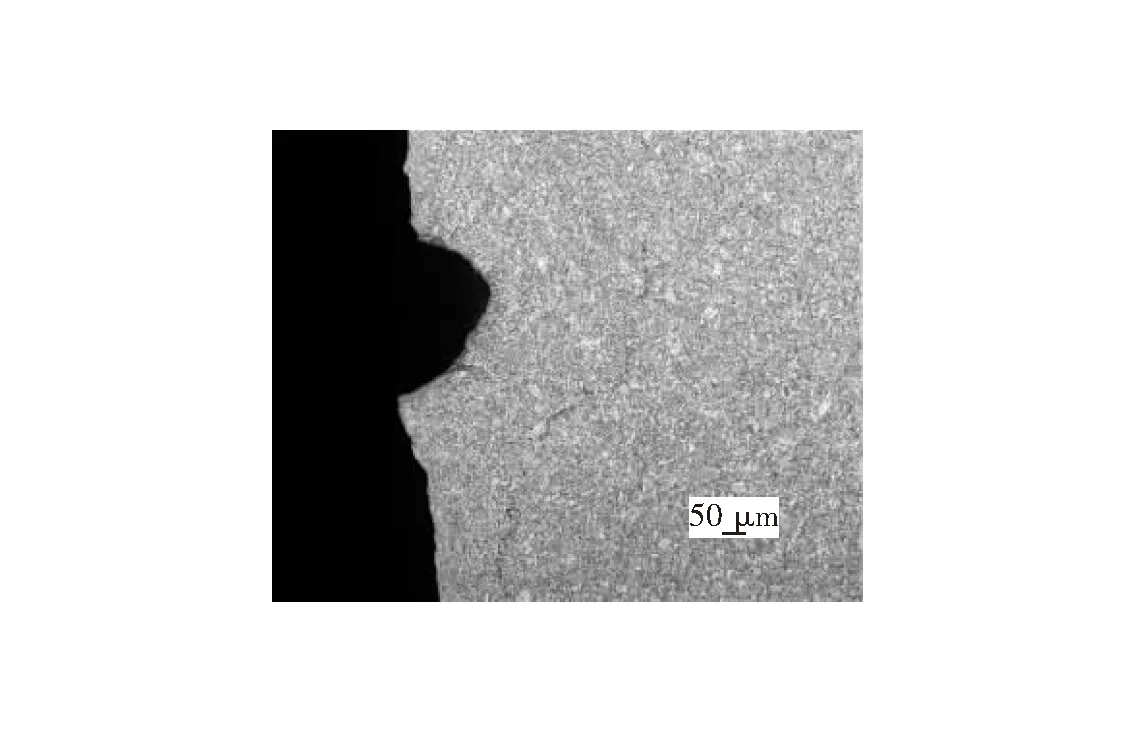

垂直后悬缸支座外表面进行磨制,采用金相显微镜观察试样形貌。在靠近断裂源区外表面的部分区域分布有凹坑缺陷,凹坑最大深度为0.46 mm,形貌见图11。

图11 零件外表面凹坑缺陷Fig.11 Pitting defect on outer surface of parts

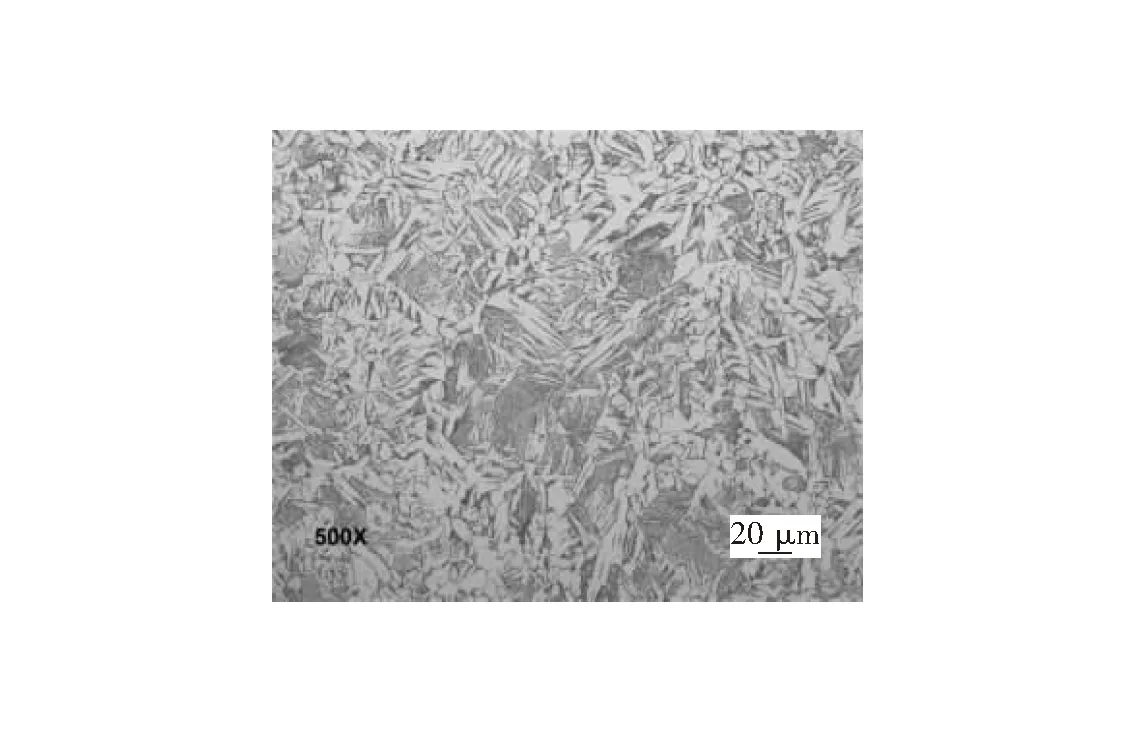

试样经过4%硝酸酒精溶液腐蚀后,观察后悬缸支座所有断裂面及凹坑周围发现均无脱碳现象,形貌见图12。靠近断裂源区侧的外表面存在过热现象,显微组织为魏氏组织,过热组织深度为距离外表面17 mm,形貌见图13。心部和靠近瞬断区显微组织均为正常正火组织铁素体+珠光体,但组织存在偏析现象,形貌见图14。瞬断区裂纹周围分布有受扭压形成的流线,形貌见图15。

图12 断裂面无脱碳现象Fig.12 No decarbonization on the frature surface

图13 过热组织形貌Fig.13 Morphology of superheated structure

图14 显微组织存在偏析Fig.14 The segregation in microstructure

图15 瞬断区受扭压形成的流线Fig.15 Streamline formed by torsional pressure in instantaneous break zone

2.3 化学成分分析

对断裂后悬缸支座试样进行化学成分分析,结果见表1。

表1 化学成分分析结果(质量分数,%)Table 1 Results of chemical composition analysis(mass fraction,%)

2.4 力学性能检测

在后悬缸支座靠近断裂源处取样进行力学性能检测,检测结果表2。

表2 力学性能检测结果Table 2 Test results of mechanical properties

3 结果分析

金相分析结果表明,断裂后悬缸支座外表面存在凹坑缺陷,这些缺陷极易诱发疲劳源的生成。一般而言,对于金属零件,绝大部分的疲劳断裂均起始于零件表面或次表面,零件表面的完整性对其疲劳性能有着决定性的影响。这种缺口的存在会引发应力集中,疲劳微裂纹最易在此处萌生,这是零件疲劳断裂最常见的原因[2]。

断口观察结果显示,断裂后悬缸支座断口上疲劳扩展充分,宏观断口平坦光滑,说明其疲劳过程是比较长的。疲劳断裂是一种由疲劳裂纹的产生→疲劳裂纹亚临界扩展→疲劳裂纹扩展,当最大循环载荷在剩余截面上产生的应力达到该材料的缺口拉伸强度或裂纹长度达到断裂韧性允许的临界值时,就会发生失稳断裂。疲劳裂纹的产生和扩展往往是在较低的交变应力下缓慢进行的[3]。

后悬缸支座外表面有一层17 mm的过热组织,钢过热后在力学性能上的反映就是强度降低的同时,塑性与冲击韧性也显著降低,并且后者的降低往往更为的明显[4]。力学性能检测结果中,冲击功低于技术要求证明了这一点。基体组织符合正火后的组织状态,但存在偏析现象。偏析是金属在冷凝过程中,由于各组元先后凝固顺序不同而形成的化学成分不均匀现象。偏析会造成材料性能不均匀,偏析的产生在晶界处弱化了晶界的结合强度,对零件裂纹扩展起到推动作用。

由于后悬缸支座是矿用车的连接部件,实际受力较为复杂,工作中承受剪切应力和运行过程中受交变弯曲应力作用。车辆在矿山恶劣环境下工作,由于车辆运行时的振动,后悬缸支座在所受上述应力的基础上,还将叠加由振动产生的交变应力。

综上所述,由于后悬缸支座外表面存在凹坑缺陷和局部过热组织缺陷,缺陷的存在引发应力集中,诱发疲劳源的生成,在后续的运行中沿凹坑缺陷和局部过热的薄弱处形成微裂纹,在后悬缸支座每受到一次外力作用时,即沿着裂纹形成一条疲劳条纹。由于后悬缸支座多次受到循环外力作用,致使裂纹逐步扩展延伸直至断裂。

4 结论与建议

断裂后悬缸支座的化学成分符合标准GB/T 1591—2008《低合金高强度结构钢》中Q345E材料的规定要求。断裂后悬缸支座的抗拉强度符合标准GB/T 1591—2008《低合金高强度结构钢》中Q345E材料的规定要求,但其冲击值低于标准要求。NTE200后悬缸支座断裂是由于零件表面存在凹坑缺陷,诱发了疲劳源的生成;而且零件局部存在过热组织,降低了承载性能,在恶劣的路况下,过大的冲击载荷,致使零件发生疲劳断裂。

为了避免此类事故的发生,提出几点建议:1)严格控制热处理工艺的执行;2)对零件每道工序严格把关,杜绝有缺陷的产品投入使用;3)钢的偏析与钢的成分、钢中气体、杂质含量、浇注和冷却条件等有关,主要从冶炼、浇注等方面采取措施,特别是减少钢中的杂质及气体。