304不锈钢零件表面TiAlCN涂层变色原因分析

涂建国,王 鑫,江俊灵,张智寰,王美淑,莫玉华,徐鹏飞,张 岩

(深圳市八六三新材料技术有限责任公司,广东 深圳 518117)

304不锈钢属于奥氏体不锈钢,具有良好的塑性和耐蚀性,广泛用于石油、化工、航空航天、海洋工程和装饰工程[1]。但不锈钢的硬度通常较低,耐磨性较差,表面容易起霜,不但会影响装饰产品的美观,而且出现表面微划痕时会形成腐蚀性的微孔,从而降低产品的耐腐蚀性,导致产品过早报废。为了提高不锈钢耐腐蚀性、抗高温氧化性和耐磨性等性能,常对不锈钢表面进行表面处理和强化,如化学气相沉积(CVD)和物理气相沉积(PVD)[2]。某公司提供了装饰工程用不锈钢表面TiAlCN涂层零件,该零件工况条件为:基材材质为SS304不锈钢,表面硬度≥2000 HV,基材硬度≤220 HV,表面采用TiAlCN涂层处理。该批不锈钢零件在出货时发现表面TiAlCN涂层含孔处出现发白、发紫现象。为了分析不锈钢零件表面TiAlCN涂层变色原因,对不锈钢零件进行检验和分析。

1 理化检验

1.1 宏观检验

对不锈钢零件表面TiAlCN涂层进行宏观观察,异常零件表面含孔处有发白、发紫现象,见图1。

(a)正常样品;(b)异常样品图1 不锈钢零件宏观形貌(a)normal sample;(b)abnormal sampleFig.1 Macroscopic morphology of stainless steel parts

1.2 金相观察

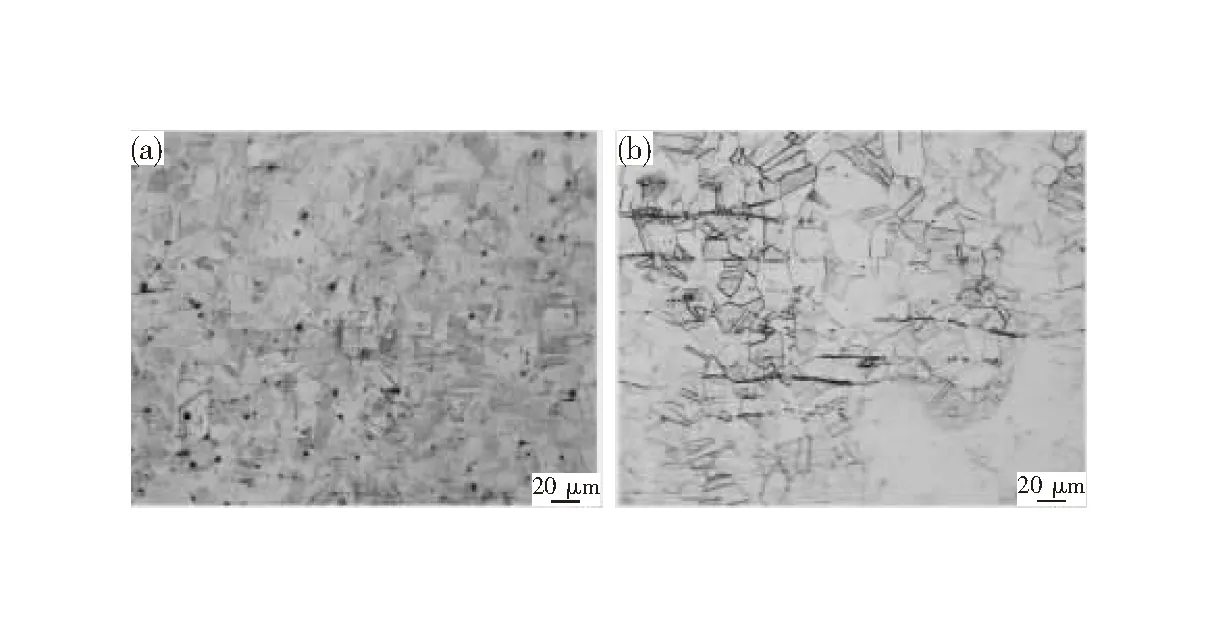

对不锈钢零件进行金相磨制,采用徕卡Leica DMLM金相显微镜观察金相组织,正常样品和异常样品的显微组织均为奥氏体组织,部分晶粒呈孪晶分布,见图2。

(a)正常样品;(b)异常样品图2 不锈钢零件基材的显微组织(a)normal sample;(b)abnormal sampleFig.2 Microstructure of stainless steel parts substrate

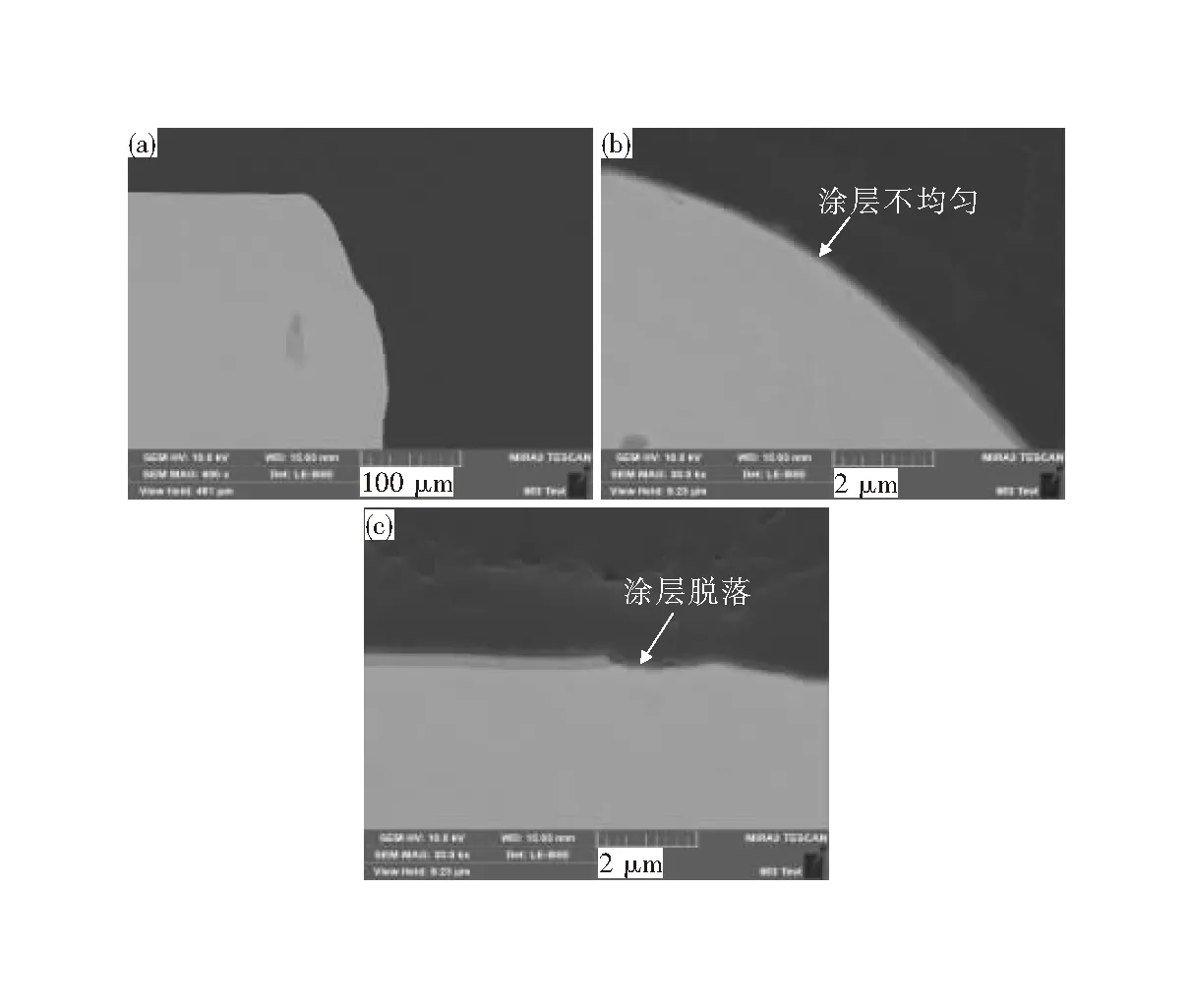

1.3 涂层厚度分析

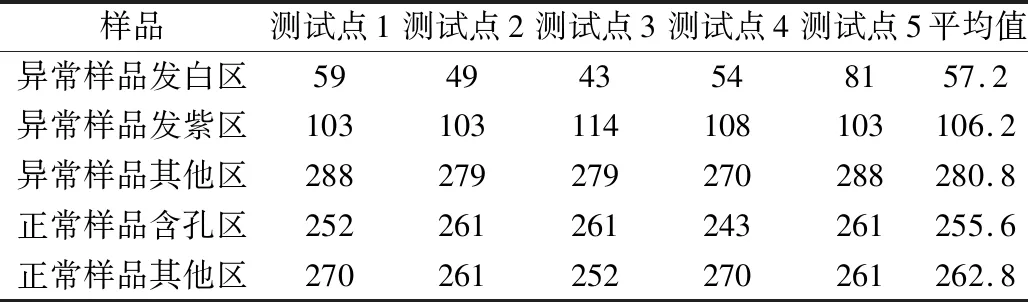

对不锈钢零件进行镶嵌后磨制,采用泰思肯TESCAN MIRA3扫描电子显微镜对不锈钢零件表面TiAlCN涂层进行厚度测量,结果见表1。正常样品含孔区厚度为255.6 nm,其他区为262.8 nm;异常样品含孔发白区厚度为57.2 nm,发紫区厚度为106.2 nm,其他区为280.8 nm。可以看出,异常样品其他区的涂层厚度比正常样品偏大约18 nm, 发白、发紫区厚度与其他区明显降低。同时异常样品的涂层厚度不均匀,有脱落现象,见图3。

表1 TiAlCN涂层厚度测试结果(nm)Table 1 Test results of TiAlCN coating thickness(nm)

(a)截面形貌;(b)局部放大Ⅰ;(c)局部放大Ⅱ图3 异常样品截面SEM(a)cross section morphology;(b)local amplification Ⅰ;(c)local amplification ⅡFig.3 SEM of abnormal sample cross-section

1.4 能谱分析

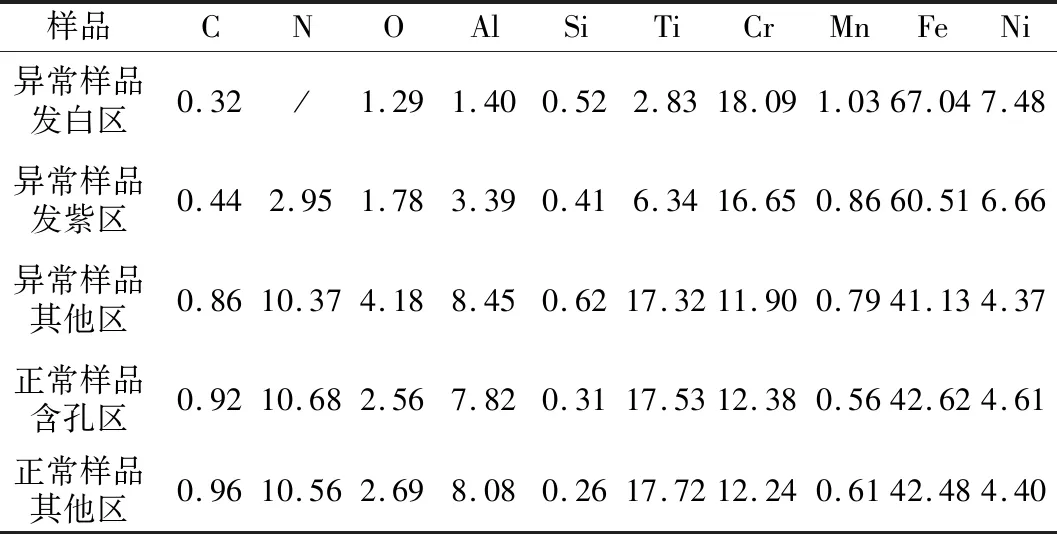

不锈钢零件经超声波清洗后,采用英国牛津X-Max 50型X射线能谱仪对不锈钢零件TiAlCN涂层表面进行能谱分析。可以看出,异常样品发白区、发紫区和其他区中C、N、Ti、Al元素含量逐渐增加,Cr、Mn、Fe、Ni元素含量逐渐降低;异常样品其他区与正常样品表面成分基本一致,结果见表2。

表2 TiAlCN涂层能谱分析结果(质量分数,%)Table 2 EDS analysis results of TiAlCN coating (mass fraction,%)

1.5 XPS分析

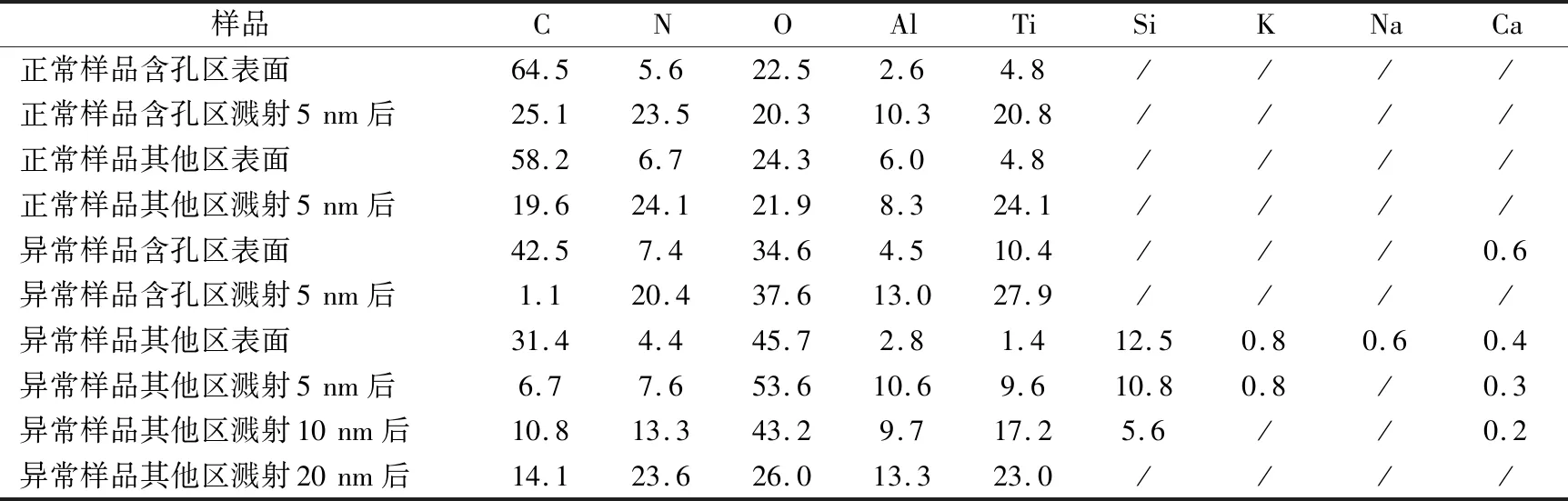

采用PHI 5000 VersaProbe ⅢX射线光电子能谱仪对不锈钢零件TiAlCN涂层进行表面成分测试,正常样品含孔区主要成分为碳、氧、氮、钛、铝,见图4(a);用氩离子溅射表面5 nm后,检测结果为氮、钛、氧、碳、铝,见图4(b)。正常样品其他区主要成分为碳、氧、氮、钛、铝,见图4(c);用氩离子溅射表面5 nm后,检测结果为氮、钛、氧、碳、铝,见图4(d)。异常样品含孔区主要成分为碳、氧、氮、钛、铝、钙,见图 4(e);用氩离子溅射表面5 nm后,检测结果为氮、钛、氧、碳、铝,见图4(f)。异常样品其他区主要成分为氧、碳、硅、氮、铝、钛、钾、钠、钙,见图4(g);氩离子溅射表面5 nm后,检测结果为氧、硅、钛、铝、氮、碳、钾、钙;氩离子溅射表面10 nm后,检测结果为氧、钛、氮、铝、碳、硅、钙;氩离子溅射表面20 nm后,检测结果为氧、钛、氮、碳、铝,见图4(h)。正常样品含孔区、其他区表面氩离子溅射5 nm前后元素无明显区别,碳主要为表面吸附。异常样品含孔区比正常样品的氧元素明显偏高;氩离子溅射表面5 nm后,氧元素仍偏高,碳元素偏低;异常样品其他区表面有0~20 nm界面层,主要成分为碳、氧、硅、钾、钠、钙元素,见表3。图4(i)、4(j)、4(k)分别为TiAlCN涂层溅射后铝、氮、钛元素的XPS分谱。

表3 TiAlCN涂层XPS分析结果(原子百分比,%)Table 3 XPS analysis results of TiAlCN coating (acomic percentage,%)

(a)正常样品含孔区;(b)正常样品含孔区表面溅射5 nm;(c)正常样品其他区;(d)正常样品其他区表面溅射5 nm;(e)异常样品含孔区;(f)异常样品含孔区表面溅射5 nm; (g)异常样品其他区;(h)异常样品其他区表面溅射20 nm; (i)XPS铝元素分谱;(j)XPS氮元素分谱;(k)XPS钛元素分谱图4 TiAlCN涂层表面XPS成分(a)pore area of normal sample;(b)puttering 5 nm on the surface of the porous area of normal sample;(c)other area of normal sample;(d)puttering 5 nm on the surface of the other area of the normal sample;(e)pore area of abnormal sample;(f)puttering 5 nm on the surface of the porous area of abnormal sample;(g)other area of abnormal sample;(h)puttering 20 nm on the surface of the other area of abnormal sample; (i)XPS of Al element spectroscopy;(j)XPS of N element spectroscopy;(k)XPS of Ti element spectroscopyFig.4 XPS composition of TiAlCN coating surface

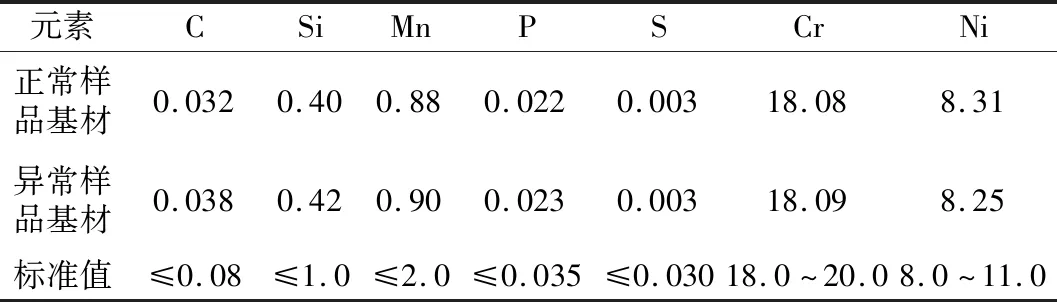

1.6 化学成分分析

采用赛默飞世尔ARL3460直读光度仪对不锈钢零件基材进行化学成分分析,结果见表4。其化学成分符合标准GB/T 1220—2007 中S30408不锈钢的技术规格要求。

表4 不锈钢基材化学成分(质量分数,%)Table 4 Chemical composition of stainless steel substrate (mass fraction,%)

1.7 维氏硬度检测

采用美国标乐BUEHLER 5103显微硬度计对不锈钢零件基材进行维氏硬度检测,采用CSM OPX纳米压痕仪对不锈钢表面TiAlCN涂层进行纳米硬度检测,结果见表5。可以看出,不锈钢基材硬度符合标准GB/T 1220—2007中S30408不锈钢的技术规格要求(≤200 HV),表面硬度也符合技术规格要求(≥2000 HV),但表面发白和发紫区的表面硬度偏低。

2 分析和结果

对不锈钢零件基材进行化学成分分析,结果符合标准GB/T 1220—2007 不锈钢棒[3]中S30408的技术要求。

对不锈钢零件基材进行金相观察,正常样品和异常样品的金相组织均为奥氏体组织,部分晶粒呈孪晶分布,两者无明显区别。

对不锈钢零件进行维氏硬度检测,基材显微硬度结果符合标准GB/T 1220—2007不锈钢棒中S30408奥氏体型不锈钢的技术要求;表面硬度符合技术规格要求(≥200 HV),但异常样品发白区和发紫区的表面硬度偏低,这与发白区、发紫区厚度偏低相吻合。

对不锈钢零件表面TiAlCN涂层进行厚度测试,正常样品含孔区厚度为255.6 nm,其他区厚度为262.8 nm;异常样品发白区厚度为57.2 nm,发紫区厚度为106.2 nm,其他区厚度为280.8 nm。SEM发现异常样品涂层厚度不均匀,有脱落现象,发白、发紫区厚度与其他区明显降低。对不锈钢零件涂层表面进行能谱分析,异常样品和正常样品表面元素成分基本一致;异常样品发白区、发紫区和其他区中碳、氮、钛、铝元素含量逐渐增加,铬、锰、铁、镍元素含量逐渐降低,SEM分析发白、发紫区厚度与其他区偏低相吻合。当涂层有脱落时,在应力的作用下,涂层与基体发生应变的不协调性,而且试样表面的磨痕及其他缺陷处更容易引起应力集中。氧原子在磨痕与基体发生作用,导致基体金属发生氧化[4]。

对不锈钢零件表面TiAlCN涂层进行XPS分析,正常样品含孔区、其他区表面氩离子溅射5 nm前后,元素无明显区别,碳主要为表面吸附。与正常样品含孔区相比,异常样品含孔区的表面氧元素明显偏高;氩离子溅射表面5 nm后氧元素仍偏高,碳元素偏低。根据XPS分谱分析结果,可以看出正常样品和异常样品的Al2p峰形较整齐,没有出现明显的裂化现象,AlN轨道电子结合能为74.5~74.9 eV,与AlN轨道电子结合能的标准值74.4 eV接近;N1s轨道电子结合能为397.0~397.6 eV,与TiN轨道电子结合能的标准值396.9 eV接近。正常样品的Ti2p3/2和Ti2p1/2峰形对称,Ti2p3/2轨道电子结合能为456.3~456.5 eV,与TiN轨道电子结合能的标准值455.8 eV接近;异常样品其他区的Ti2p3/2和Ti2p1/2峰形不对称且峰宽较大,Ti2p3/2轨道电子结合能为458.7 eV,与TiN轨道电子结合能的标准值455.8 eV存在偏差,与TiO2轨道电子结合能的标准值458.8 eV接近。这表明涂层中钛的化学物不止一种,同时存在TiN和TiO2,间接说明表面存在轻微氧化现象[5-8]。异常样品表面膜层相对正常区域表面有厚度0~20 nm的界面层,元素主要为碳、氧、硅、钾、钠、钙等;与异常样品其他区厚度大于正常样品其他区厚度18 nm相吻合。XPS溅射结果显示异常样品铝含量高于正常样品约4%。随铝含量的增加,膜层中大颗粒增多,膜层结合力会显著下降,同时铝元素增加不仅使涂层的应力增加,微观结构产生明显不连续性[9-11]。

综上所述,304不锈钢零件表面TiAlCN涂层变色主要发生在孔区域,表面区域有约20 nm的界面层,界面层硬度偏低且涂层厚度不均匀,有脱落。同时涂层中钛原子有氧化、铝元素含量偏高、碳元素含量偏低,使膜层结合力下降,最终导致涂层表面氧化,从而出现发白、发紫现象。

3 改进措施及效果

针对不锈钢零件表面TiAlCN涂层变色的原因,提出以下改进措施:

1)基材表面进行预处理,在-800~-1000 V偏压下进行氩离子轰击清洗5 min,以清除表面氧化层和其他污物,改善界面状态,提高涂层与基体间的界面结合强度;

2)增加中间过渡层,改善界面匹配性和松弛应力的作用。建议选择钛作为过渡层,钛层与基体之间是金属与金属的结合。涂层中应力变大时,钛层作为金属可发生塑性变形以释放应力。

3)严格控制涂层中钛、铝、氮、碳原子百分比,以提高膜层结合力。

按照上述措施对304不锈钢零件加工工艺进行改进后,零件未发生变色情况。