“海洋石油119”FPSO总体设计

刘海霞

(中国船舶及海洋工程设计研究院,上海 200011)

南海油田开发模式以井口平台+FPSO+穿梭油船为主,2002年,南海第一个新建FPSO“南海奋进号”投产,自此油田开发即以新建FPSO为主,至2020年9月投产的“海洋石油119”(以下简称“本FPSO”),已有6个新建FPSO 投产服役。本FPSO所服役的流花16-2油田群开发是我国首个自主设计建造实施的全水下深水项目,本FPSO也是迄今为止国内应用水深最深、功能最复杂的FPSO。

流花16-2油田群工程开发方案:水下系统+FPSO,包括流花16-2油田、流花20-2油田、流花21-2油田的3套水下生产系统,以及一座新建15万t级FPSO,若干海底管道、海底电缆、脐带缆。其中,FPSO带电站、油气水处理设施、公用系统及生活楼等,FPSO通过海底电缆为新建的水下井口提供动力,通过脐带缆为水下生产系统提供控制、化学药剂注入。

内转塔型FPSO的设计按照模块、单点、船体3大系统分属不同的专业公司,本文介绍该FPSO船体的总体设计技术和配置特点。

1 船型主尺度

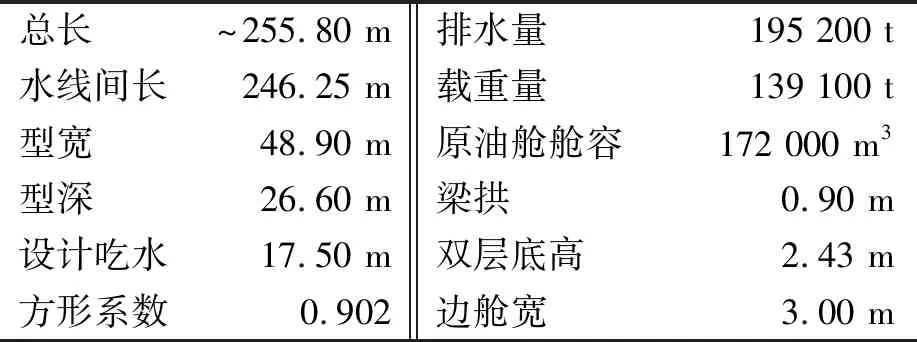

本FPSO主要技术参数见表1,主尺度见表2。

表1 主要技术参数

表2 主尺度

本FPSO为15万t级双壳型FPSO,配置内转塔式单点系泊系统,非自航、台风期间不解脱,采用串靠尾输油。

FPSO属于容积型、布置型,容积型主要指FPSO的原油储存等舱容需求,布置型主要指上部模块、单点或多点定位系统、设备设施、人员居住等布置需求。其技术特征兼具油船和海洋工程的双重属性。

本FPSO无航速和快速性要求,船型为肥大型,线型简单,生活楼在尾部,设置一层首楼以布置首部设备设施。尾部设呆木,舭部设间断型舭龙骨。

本FPSO为单甲板双底双舷侧结构。双舷侧为新建FPSO标准模式。关于单底或双底的设置,不同于航行油船,规范并未强制要求FPSO设双底。南海FPSO从“海洋石油118”开始设置双底结构,本FPSO延续了这一典型特征。双底结构的技术优势:防底部碰撞破损、防污染,利于总纵强度、增加船体安全性,利于货油舱保温,平直内底便于货油舱洗舱、扫舱,便于从双层底检查构件。

2 总布置

2.1 布置模式

本FPSO的总布置见图1,分别为模块甲板布置、舱内布置、侧视图。根据功能划分,其布置模式如下。

图1 总布置

甲板布置,自尾至首依次是:尾输区、生活楼、堆场、电站、热站、计量模块、油气处理模块、LPG储罐、单点、火炬塔。

舱内布置,自尾至首依次是:尾尖舱、机舱、隔离空舱、货油舱、工艺处理舱、货油舱、内转塔舱、首尖舱。

2.2 舱内布置

本FPSO设置首尖舱、内转塔单点区、货油舱区、机舱和尾尖舱。货油舱区设置:5对货油舱、工艺处理舱组(2个污油水舱、2个生产水舱、1个预留舱)、5对专用边压载水舱。

货油舱区采用双壳结构,直线边纵舱壁,其中一个货油舱兼用不合格油舱。货油舱、工艺处理舱采用深井泵,布置在各液舱内,无需设泵舱。基于安全要求,货油舱和机舱之间设隔离空舱。

工艺处理舱组设置的类别、数量、舱容等主要取决于工艺流程要求,本FPSO的工艺处理舱设置在货油舱区中部,相较于设置在货油舱区尾部,更利于工艺流程、管线布局,并可减小满载工况时的静水弯矩。

预留设置闪蒸原油燃油舱。目标油田生产前期伴生气充足,采用伴生气发电,配置燃气船机。后期伴生气不足时,加装原油机组;FPSO自产原油进行闪蒸处理后,做为燃料油供主电站使用,该预留舱即用来储存此类燃油。

FPSO的主电站在上部模块,机舱内并无主机,实际上只是机械设备间。柴油舱布置于机舱内,淡水舱布置于尾尖舱区域。两个尾压载舱同时兼用海水缓冲舱。

2.3 甲板布置

首楼甲板主要布置火炬塔、锚、系泊、拖带设备、挡浪板等。油品伴生气较多,火炬塔处理量较大,同时考虑到建造安装的可行性,火炬塔为斜上向首、4支腿型。火炬塔与生活楼分别位于FPSO的首尾两端,最大程度远离,安全性较好。单点系统靠近船首,风标效应较好。

上部模块按功能进行分区布置,其布置顺序重点考虑相对生活区的距离,越危险的模块越远离生活楼。生产设施的布置,尽量利用主导风向将烟气、烃类气体吹散,确保安全生产。模块甲板距主甲板高度4.5 m,主要考虑管线布置、设备安装与检修、人员通行、油气的自然扩散等。

货油舱区主甲板布置要素多而杂,需综合考虑、兼顾平衡,包括:模块支墩、少量工艺设备设施、舱口盖、人孔盖、吊机基座、吊臂搁架、舷侧海水泵、逃生通道、至上部模块的梯道、系泊设施、救生筏、货油舱高速透气阀支架、直升机加油柜等。

生活楼布置在船体尾部,直升机甲板位于生活楼顶,生活楼与上部模块之间设堆场区。生活楼在主甲板以上共6层,居住100人,其布置尽量使居住处所、办公处所和服务处所相对分开,便于居住和办公均不受干扰。根据2016版BV规范要求,生活区设置临时避难所,这在南海新建FPSO也是首次,避难所满足应急控制、防火、正压、救逃生等各项安全要求。

本FPSO的上部模块、单点系统较为复杂,甲板布置紧凑,首楼甲板、尾部外输区域尤为明显,在设计中的综合平衡难度更大。今后同类项目的前期设计,应考虑到模块和单点的多种不确定因素,预留空间宜充分。

3 总体性能

FPSO总体性能主要包括干舷、稳性、运动性能、系泊性能等,系泊性能由单点设计方负责。

3.1 干舷

FPSO的船型和相关技术发展源于油船,为了最大化装载量、运营经济性,油船采用A型干舷;油船改建FPSO、部分新建FPSO,同样采用A型干舷,但也有相当多的新建FPSO采用B型干舷。

FPSO的主尺度取决于舱容、排水量需求、上部处理设施的布置要求、总体性能等综合因素,各技术要素的权重不同于油船,特别是南海FPSO需考虑避免甲板上浪破坏上部模块,FPSO干舷可能较大、有所富裕,采用B型干舷可满足要求时即采用B型干舷,也表征了较高的储备浮力和船体安全性。本FPSO采用B型干舷,满足ICLL 1966/1988要求。

3.2 装载与稳性

装载工况考虑建造、运营的全生命周期,包括空船、拖航、满载、75%装载、50%装载、轻载、隔舱装载、检修等多种工况。由于FPSO兼具油船(OIL TANKER)和海上油气勘探开发装置(OFFSHORE)的特殊性,稳性校核需要满足多种公约和规范要求[1-5]。

3.2.1 完整稳性适用规范

1)2008 IS CODE:稳性基本要求。

2)2008 IS CODE:气象衡准要求。

3)IMO MODU CODE 2009:海上油气装置要求。

4)MARPOL 73/78 ANNEX IREG.27:储油船防污染要求。

3.2.2 破损稳性适用规范

1)MARPOL 73/78 ANNEX I REG.28:储油船防污染要求。

2)IMO MODU CODE 2009:海上油气装置要求。

3)ICLL 1966/1988:A型干舷要求。如果选用A型干舷,需按照ICLL破损要求增加核算稳性;如果选用B型干舷,则不需要增加此破损稳性核算。

本FPSO的线型设计、装载与稳性计算均采用NAPA软件。各装载工况下,浮态要求为船体平浮或略有尾倾;拖航工况时尾倾可稍大,避免埋首,但一般不超过船长的1%。经核算,各工况的初稳性、完整稳性和破损稳性均满足规范要求。

3.3 运动性能

船型FPSO采用三维水动力理论分析运动性能,预报FPSO在波浪作用下的六自由度运动,考察其耐波性能。

以SESAM软件为例,水动力分析流程和使用模块如下:湿表面模型建立(PATRAN-Pre或GeniE模块)→水动力分析参数定制(PREWAD或HydroD模块)→传递函数计算(WADAM模块)→短期统计预报(POSTRESP模块)。

以Hydrostar软件为例,水动力分析流程和使用模块如下:湿表面模型建立(PATRAN模块)→水动力分析参数定制、传递函数计算、短期统计预报(HYDSTAR模块)。

运动性能分析采用Hydrostar,技术特点如下。

1)基于迎浪角分析进行运动响应预报。

2)考虑货油舱自由液面效应对船体初稳性高及固有周期的影响。

3)考虑舭龙骨的影响,应用ITH公式计算横摇阻尼。

4)考虑浪主控、风主控和流主控作用下的船体响应。

5)考虑百年1遇台风、百年1遇季风和拖航海况。

6)考虑正负15%的谱峰周期敏感性,计及谱峰参数的敏感性。

7)考虑上部模块重量对运动性能的敏感性。

3.4 线型

FPSO非自航、无快速性要求,线型简单,平行中体较长,方形系数较大(0.90~0.98)。30万t级FPSO更是多采用方驳型。FPSO线型设计考虑要素:①耐波性能良好;②改善在位工况的系泊力、拖航工况的流阻力;③减少船首拍击和甲板上浪;④降低静水弯矩与剪力;⑤满足排水量需求,平衡浮心、重心,保持满载工况基本平浮略带尾倾、且无需压载水。

本FPSO沿用南海15万t新建FPSO的简单线型模式,方形系数0.902。

4 结构型式

从船体重量轻量化出发,双层底及主甲板区域采用H32高强度钢,其余区域采用船用低碳钢。

全船主要采用纵骨架式,船尾局部外板、首部局部外板等局部区域采用横骨架式。首部内转塔舱的下层甲板采用放射性布置骨架形式,以适应内转塔形式和结构加强要求。

货油舱区,强框肋位间距为4 150 mm,中纵舱壁左右两侧设置PMA通道,边纵舱壁在货油舱一侧设置永久性出入通道,以便在整个寿命期间能够对结构进行必要的总体检查、近观检查和厚度测量,该通道需符合MSC.133(76)号决议《检验通道技术规定》。

生活楼为全钢制焊接结构。生活楼甲板为纵骨架式,内外围壁均为垂向骨架形式。生活楼顶右后设置直升机甲板,直升机甲板按S-92机型设计,为纵骨架式,纵骨由纵横桁材支撑并通过管架连接到生活楼。

5 寿命与防腐设计

本FPSO船体设计寿命30年,15年不进坞,防腐年限按15年设计。

1)油漆寿命不少于15年。

2)压载水舱涂层满足保护涂层性能标准要求(PSPC),即2006年MSC.215(82)号决议《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》。

3)压载水舱、污油舱、工艺水舱及货油舱底部设置牺牲阳极保护,保护年限按15年设计。

4)水线以下船体外板设有外加电流阴极保护(ICCP)。

6 主要设备配置

6.1 轮机系统配置

1)货油和专用压载系统。货油和专用压载系统选用浸没式液压驱动泵,分别设置在相应液舱内,即10个货油舱、污油舱、燃油舱、工艺水舱、专用压载舱。

货油泵每舱1台,流量为800 m3/h,另设1台应急便携式液压驱动货油泵。左右相邻货油舱设连通阀和管路,实现货油泵互为备用。

设2台专用压载泵,分别布置在左右舷压载舱内,流量为1 700 m3/h。专用压载系统为环形总管设计,首压载舱也接入总管,但尾部压载舱不接入总管、另为独立系统。

货油泵及专用压载泵共用的模块式液压动力单元,布置在艉部液压泵舱内,最大可满足6台货油泵、1台专用压载泵、1台污油水舱污油泵、2台工艺水舱泵、1台工艺水舱污油泵和1台污油水泵同时满负载运行。

2)惰气系统。惰气系统由上部模块的惰气发生装置供给,配置1台烟气式、9 000 m3/h,1台燃烧式、8 000 m3/h。

3)海水系统。基于南海FPSO运营作业的工程实践总结,为避免海水门、通海阀等水下检修的隐患,提高FPSO的运营安全性,本FPSO采用舷侧潜没泵型式的海水提升系统,取代常规的海底门+机舱海水泵方案。海水泵布置在边压载舱内,配置情况:主海水提升泵3台×1 450 m3/h,辅海水提升泵1台×420 m3/h,主电站海水提升泵1台×640 m3/h。

4)消防系统。配置柴油消防泵3台×1 150 m3/h,艏部2台、艉部1台,各泵设在独立的柴油消防泵间内。

配置CO2灭火系统、FM-200灭火系统、甲板泡沫灭火系统、直升机甲板泡沫灭火系统、厨房湿化学灭火系统等各1套。

5)压缩空气系统。贯彻一体化设计原则,船体空压机为模块氮气空压机提供备用功能。配置仪表及杂用空压机2台1 050 m3/h。

6)机舱舱底压载系统。配置舱底总用泵、排载泵、舱底泵、日用舱底泵各1台。

7)柴油系统。配置柴油分油机1台。

8)空调通风系统。居住区和控制区设中央空调系统,生活舱室中央空调采用冷水机组+冷媒水泵+空调器,控制区域中央空调采用压缩冷凝机组+空调器。

舱室机械通风选用船用离心风机、轴流风机、管道风机等。危险处所机械排风机以及布置在露天甲板上的风机,采用无火花型风机、防爆电动机。单点区域通风由单点方负责。

6.2 电气配置

1)电站。按照南海新建FPSO工程惯例,主电站设在上部模块,应急电站设在船体。本FPSO的主电站和应急电站均需同时为FPSO船体、模块、单点和3个水下生产系统供电,应急电源也作为基本工况下主电源及主电站“黑启动”电源。主电站配置3台10 MW、6.3 kV、50 Hz燃气透平发电机组,应急电站配置1台1 600 kW、400 V、50 Hz柴油发电机1台。

2)中控系统。上部模块与船体的控制系统采用一体化设计,共用1套中控系统,包括PCS(过程控制系统)、ESD(应急关断系统)和FGS(火气探测系统)3套独立控制系统,中控室布置在生活楼内。本FPSO是油田区块的唯一水面设施,FPSO中控系统也是油田区块的控制中心,覆盖船体、上部模块、单点、3个水下生产系统。

3)配置不间断电源系统、通信系统(内部通讯系统、外部通讯系统)等。

6.3 舾装配置

1)艉输系统。原油外输、LPG外输。原油外输系统包括原油软管系统、系船索系统、液压单元、控制系统以及辅助设备,其中软管卷车能力满足16″×260 m双层漂浮软管;LPG外输系统包括LPG软管系统及控制系统,其系船索系统、液压单元、辅助设备与原油外输系统共用,软管卷车能力满足8″×204 m双层漂浮软管。共用的服务吊机为8 t×18 m。

2)起重设备。主甲板设2台主吊机,1台电动吊机布置在货油舱区甲板右舷尾部,1台柴油吊机布置在货油舱区甲板左舷中部,主要用于起吊工艺设备、供应品等。吊机主钩能力为30 t×20 m、10 t×42 m,吊机满足船级社及API相关规范。艉输区设小吊机服务于外输等作业,机舱设单轨行吊。

3)锚设备。首楼甲板设置1套航行锚系统,包括1只大抓力锚、385 m长锚链、1台双卷筒锚机。艏锚只是FPSO拖航中的应急备用锚,不做为作业点的临时或常态定位锚,配置可不受作业海域水深影响。

4)系泊设备。主甲板尾部设置1台液压系泊绞车,动力源由艉输油系统液压泵站一并提供。

5)拖带设备。艏楼甲板设置2套拖带设备,其中1套为备用。

6)救生设备。生活区左右舷各配置2艘可搭乘75人的全封闭耐火型救生艇,其中1艘兼做救助艇。生活区左右舷各配置6只25人救生筏,首楼甲板左右舷各配置1只6人救生筏。其他救生设备按规范要求配置。

7)护舷。供应船旁靠系统采用橡胶块,固定在船体外板上,集中在吊机附近的靠泊区。南海FPSO常配的靠球布置在主甲板,使用时需吊放、收回等繁琐过程,现场一般不用,起不到保护船体的作用,故本FPSO改为固定在船体外板的橡胶块做为护舷。

7 技术特征

本FPSO(流花FPSO)继承了“海洋石油118”(恩平FPSO)的典型技术特征:双壳型船体、30年设计寿命、BV和CCS双船级、液压潜没泵、工艺处理类液舱位于船中等。同时,本FPSO基于油田的具体生产需求又有所提高。

1)主要指标实现突破。

作业水深达420 m,南海新建FPSO首次突破100 m水深范围。

单点系统的复杂性及其对船体的要求大大提高:南海新建FPSO首次采用船体集成型内转塔型式(SIT),滑环总数超过恩平FPSO;对布置空间和排水量的需求较高,均大大超过恩平FPSO。

上部模块规模明显提高,具有货油、LPG两大处理与外输功能,模块作业湿重达16 500 t。

2)生活区设计要求提高。

南海新建FPSO首次设置临时避难所。

干湿分离。统一规划电气设备处所,实现电气类房间对其上部处所的干区要求。

定员不变,优化压缩生活楼规模。

3)采用海水提升泵系统。取消机舱海水门,避免海水门检修的安全隐患,提高FPSO运营安全。

4)货油系统采用进口+国产化方案。生产水舱、1个污油水舱的货油泵及液压系统采用国产,其余为进口设备。为满足国产化目标,货油系统拆分为两套系统,冗余度提高。

5)货油、LPG双外输系统。立足功能需求,兼顾经济性。仅软管系统及控制系统各自独立,系船索绞车、液压单元、辅助设备、服务吊机等设备共用。甲板空间利用率提高,实现整体优化设计。

6)基于油气组分年限变化、油田长期生产规划,预留燃料油舱。

7)界面设计更深入贯彻一体化设计原则,兼顾船体、上部模块和单点用户需求。

8 结论

本FPSO较好地完成了功能实现、安全保障、经济性的统一,原油高峰年产量可达420万m3,其投产为南海东部油田实现2025年上产2 000万t目标奠定了坚实的基础。