烧结砖隧道窑冷却带温度场数值模拟研究

王晓伟,王海洋,陈庆照

(山东建筑大学 机电工程学院,山东 济南 250101)

0 引言

“十四五”阶段是我国加速实现“双碳”目标的重要时期,随着隧道窑智能化水平的逐渐提高,在烧结墙材行业实现绿色节能及优质高产的目标刻不容缓。烧结砖进入隧道窑冷却是砖坯生产过程中至关重要的工艺环节,对烧结砖生产效率和窑烧质量起着决定性作用。其中,冷却风速对坯垛单元温度分布以及坯垛间传热等有着重大影响,孔洞形状更决定了烧结砖的热工性能[1-2]。装载坯垛的多列窑车依次进入隧道窑预热、烧成和冷却带,同时常温空气从隧道窑窑尾进入,流经窑车卸载的高温坯垛,两者发生传热[3-4]。坯垛在隧道窑冷却带急剧降温过程中,使砖坯内出现较大的温度差,进一步导致砖坯内部结构变化而出现表面裂纹等问题。

国内外学者采用计算机数值模拟等方法对隧道窑窑烧过程展开了大量研究[5-9]。李昊奇[10]基于Fluent 研究隧道窑冷却带不同急冷风速和温度对发泡陶瓷温度场的影响,以确定合理的急冷工况;王雪峰等[11]利用Fluent 模拟烧结砖在隧道窑烧成过程中的氮氧化物含量,以及在不同空气速率作用下快速型NO 和热力型NO 的浓度变化;钟斌等[12]在隧道窑预热带窑顶设置逆吹风管,并对窑内气体流动进行数值模拟,研究在不同逆吹气流的角度下速度矢量和温度分布情况;Refaey 等[13]通过设置不同坯垛单元的结构,分析烧结砖隧道窑冷却带的对流传热及流体流动状况。目前多数学者都是针对隧道窑整体进行简化处理来开展仿真研究,而对烧结砖坯垛单元内的温度变化研究较少。

本文运用Fluent 软件对空气和烧结砖坯垛传热进行数值模拟,研究风速、孔洞形状等因素对坯垛冷却效果的影响。根据模拟结果分析各坯垛单元温度场分布及砖坯内外截面温度差,为提高烧结砖冷却带降温效果及窑烧产品质量提供参考。

1 坯垛传热数学模型及分析

了解烧结砖焙烧过程中的传热机理对于提高热利用率和节能环保有着重要意义。依据传热方式建立坯垛和空气传热的数学模型,为数值模拟仿真提供了理论支撑。

1.1 冷却带砖垛传热机理

从窑尾供风处进入冷却带的室温空气,遇到窑内高温烧结砖,两者的温度差产生热量传递的动力,在温度梯度的作用下,发生固体与气体之间的对流热交换。两者之间的对流传热会不断地进行,高温砖将热量传递给空气,使两者温度趋于相等。同时,砖体本身进行着传导传热,砖表面温度下降,与砖内部形成的温度差使砖产生传导传热的条件,砖内部不断通过传导传热将热量传给砖表面,使内部与表面温度趋于一致。

1.2 控制方程

空气进入冷却带后与烧结砖坯垛进行换热,其过程应满足质量、动量、能量守恒定律[14-16]。

质量方程:

动量方程:

能量方程:

式中,ρ为空气密度,单位为kg/m3;t为空气流过冷却带的时间,单位为s;u→为速度矢量;u、v、w为速度矢量的分量;p为流体微元体上的压力;τij为流体微元体上的粘性切向应力τ的分量;Fx、Fy、Fz为流体微元体上的体力;Cp为比热容;T为温度;k为流体的传热系数;ST为流体内热源及在粘性作用下流体机械能转换为热能的两部分能量之和。

1.3 湍流模型

假设隧道窑冷却带空气为不可压缩的湍流流动,在不考虑用户自定义的源项时,标准k-ε湍流模型简化为:

湍动能方程:

式中,k为湍流动能,单位为J;ε为湍流动能耗散率,单位为%;μt为湍动黏度,单位为Pa·s;μ 为动力黏度,单位为Pa·s;Gk为速度梯度造成的湍动能k的增加项;C1ε、C2ε、σk、σε为常数[17],C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3。

2 坯垛模型及参数设定

每节窑车砖坯数量众多,且每块砖坯均有矩形孔洞,会加大网格划分难度以及增加计算机模拟时长,故本文选择烧结砖坯垛单元进行分析。

2.1 几何建模

以山东某企业的两种烧结砖码坯形式(三压二坯垛、四压三坯垛)为研究对象,生产产品为240 mm×115 mm×90 mm DP 型烧结多孔砖。空气在坯垛内各砖坯间流动过程中,坯垛上下层砖坯之间应受力均匀、接触平稳。码坯形式应遵循坯垛上下层砖坯整齐划一和交错压缝的码坯原则。相邻砖坯之间也应留有一定宽度的气流通道,使砖坯之间有空气流通。砖坯之间的通道宽度根据边密中稀原则灵活设置,砖坯间通道尺寸如图1所示。

Fig.1 Schematic diagram of brick blank spacing图1 砖坯间距示意图

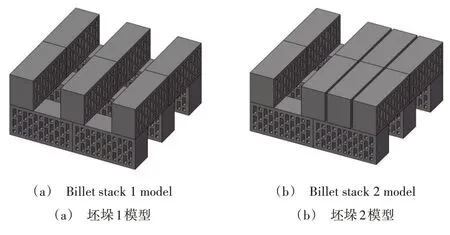

三压二、四压二坯垛均遵循交错压缝、边密中稀等码坯原则,以保证坯垛上下层砖坯之间有良好的稳定性。两种坯垛单元模型如图2所示。

Fig.2 Geometric modeling of billet stack element图2 坯垛单元几何模型

2.2 流场边界确定

为了模拟坯垛模型在隧道窑冷却带的传热情况,在Ansys Scdm 中建立坯垛模型的外流场空间,设置合理的壁面距离。坯垛与两侧窑墙之间留有一定宽度的通道为“侧隙”和“顶隙”,侧隙及顶隙的合理取值范围为50~80 mm[18]。该企业侧隙、顶隙均为60 mm,坯垛分析单元沿空气流动方向的四周表面至流场壁面距离为60 mm。在不考虑砖坯因焙烧发生收缩而对侧隙和顶隙大小产生影响的情况下,空隙系数应不超过0.5。根据公式(8)计算,坯垛前后表面至流场前后壁面距离为450 mm。

式中,K空为空隙系数,F侧为坯垛与隧道窑两侧墙之间形成的空隙面积,F顶为坯垛与隧道窑窑顶之间形成的空隙面积,F孔为坯垛断面上可通过气体的孔道面积总和。

坯垛模型流场空间如图3所示。

Fig.3 Space for the flow field outside the billet stack图3 坯垛外流场空间

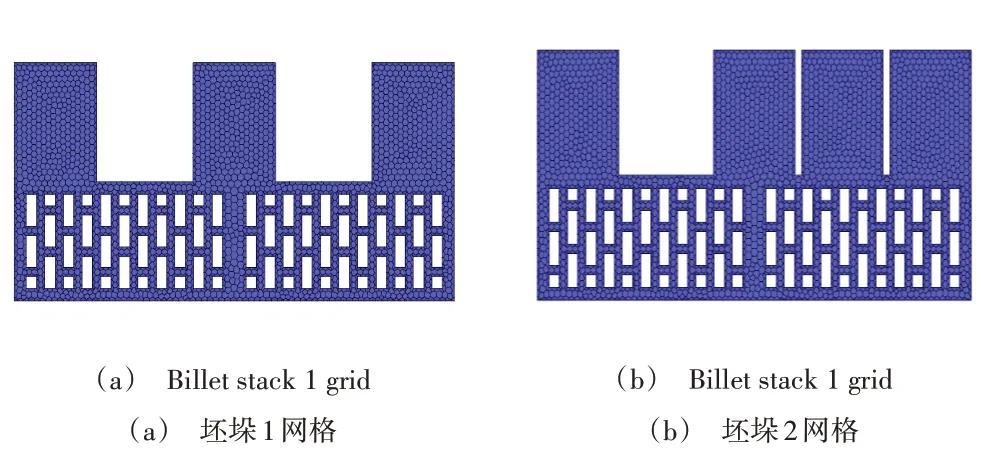

2.3 网格划分

多面体网格生成网格的数量较少,而且具有良好的适应能力[19]。本文利用Fluent Meshing 分别对坯垛模型的固体域和流体域进行尺寸控制以及网格划分,需保证minimum volume 不为负数,并检查网格质量。网格划分如图4所示。

Fig.4 Grid division of billet stack图4 坯垛网格划分

2.4 参数设定及边界条件设置

对砖坯关键冷却阶段即从200 ℃至25 ℃的降温过程进行仿真计算,设置冷空气为粘性不可压缩气体,初始温度为200 ℃,密度为1.169 kg/m3;DP 型烧结砖砖坯密度为1 000 kg/m3,比热容为750 J/(kg·K),导热系数为0.69 W/m·K,砖坯的对流换热系数为1.2 W/(m2·K),流场壁面的传导换热系数为15.54 W/(m2·K)。假设流场空间的四周壁面为绝热壁,将窑尾风机简化为速度入口,流体速度方向与入口截面垂直,将出口边界条件定义为自由出流[20-21]。把流体域和固体域交界面设置为一对interface,保证流体和固体可以进行耦合传热,如表1所示。

Table 1 Boundary condition settings表1 边界条件设置

本文采用有限体积法对控制方程进行离散,对每个体积单元上离散后的控制方程组进行求解,求解过程中采用二阶迎风格式及Simple 算法[22],最后利用Fluent 软件开展数值模拟计算研究工作。

3 数值模拟结果与分析

基于Fluent 软件,分析烧结砖坯垛从200 ℃到25 ℃降温过程的温度场分布。不同风速的常温空气与烧结砖坯垛(三压二)进行耦合传热,通过瞬态仿真分析不同风速对坯垛温度场的影响;常温空气与方形孔、圆形孔烧结砖坯垛(四压二)进行传热,分析矩形孔和圆形孔烧结砖在降温过程中的差异。

3.1 冷却风速对坯垛温度场的影响

从窑烧生产效率考虑,冷却风速越大,坯垛平均温度下降至稳定状态越快,则隧道窑窑烧产量越高。结合窑烧质量综合考虑,如果冷却风速过大,坯垛温度迅速下降导致砖坯表面很快收缩,内外部较大的温度差造成内部收缩与表面收缩有滞后现象,产生热应力。当砖坯强度小于应力集中值,会导致砖坯出现冷却裂纹。因此,隧道窑的冷却风速必须加以控制,用砖坯内外表面温差最小的冷却风速代替最大冷却风速。

3.1.1 坯垛温度场整体分析

高温烧结砖进入冷却带后,需从1 100℃冷却至常温25 ℃。为减少计算机仿真时长以及提高运算效率,对砖坯的关键冷却阶段即从200 ℃至25 ℃的降温过程进行模拟分析。以该企业烧结砖窑烧过程冷却阶段的风速为参考,在200 ℃至 25℃的降温过程中,该企业采用低速冷却,速度为2~4 m/s。设置坯垛初始温度为200 ℃,分别以5 种不同速度(2 m/s、2.5 m/s、3 m/s、3.5 m/s、4 m/s)吹入25 ℃空气。高温坯垛在空气吹动下逐渐降温,直至平均温度基本稳定,并监测各坯垛单元的降温过程曲线及温度场分布,如图5、图6所示。

Fig.5 Cooling curve of billet stack under different wind speeds图5 不同风速下的坯垛降温曲线

Fig.6 Temperature distribution of billet stack under different wind speeds图6 不同风速下的坯垛温度分布

由坯垛平均温度降温曲线可以看出,在起始阶段,高温坯垛与冷空气存在较大的温度差,使坯垛平均温度迅速下降,5 种风速所用时间接近;在过渡阶段,坯垛到达一定温度后呈下降趋势,但相对平缓很多,随着风速逐渐变大,所用时间明显缩短;在最后阶段,坯垛平均温度变化很小,温度场趋于平稳,在风速增大的同时,所用时间逐渐减少。随着风速逐渐增大,坯垛从初始温度冷却到稳定状态的时间缩短,所用时间依次为3 695 s、3 189 s、2 862 s、2 532 s、2 284 s。因此,冷却带中风速越快,烧结砖降温效率越高。

由坯垛温度分布图可以看出,当风速低于3 m/s 时,坯垛整体温差逐渐变大;风速达到3 m/s 时,坯垛整体温差最小;风速高于3 m/s 后,坯垛整体温差又逐渐加大。这是由于空气与坯垛相互传热时,坯垛附近产生较强的湍流作用,湍流和风速相互制约,影响着烧结砖坯垛的温差。由此可见,在冷却过程中,即使增大风速来提高砖坯生产效率,仍可能影响砖坯生产质量。因此,冷却风速必须加以控制。

3.1.2 坯垛温度场截面分析

在坯垛温度随着空气持续流动而逐渐降低的过程中,由于坯垛中各砖坯受不同风速及湍流作用的影响,导致冷却后砖坯内部和表面温度差异较大,各砖坯又因位置摆放不同导致降温效果存在差异。其中,第二层后侧3 个砖坯内外部存在明显温差,如图7所示。

Fig.7 Rear brick billet temperature图7 后侧砖坯温度

由图7 可以看出,随着风速增大,砖坯的内外表面平均温度逐渐降低,但温差还受冷却风湍流流动的影响。当风速过低时,湍流作用较弱,两者温差逐渐减小;当风速到达3 m/s 时,湍流强度为最优值,砖坯内外表面温差最小,此时空气和砖坯传热效果最佳。随着风速继续增加,湍流强度也随之增强,导致内外表面温差继续变大。因此,若要在隧道窑坯垛冷却过程中同时兼顾砖坯的生产质量和效率,应选用最佳冷却风速而非最快冷却风速。

3.2 烧结砖孔洞对坯垛温度场的影响

烧结砖的孔洞形状与砖坯热工性能及生产质量紧密相关,选择合理的孔型可以提升烧结砖使用阶段的保温隔热效果。国内生产的烧结砖孔洞形状主要为矩形孔、圆形孔等,矩形孔容易与空气形成长路对流,而圆形孔倾向于形成短路对流。不同孔型的烧结砖坯垛在冷却带降温过程中,由于空气始终吹入砖坯孔洞,并且其导热性能存在明显差异,导致孔洞形状对坯垛的温度场分布影响显著。

3.2.1 坯垛温度场整体分析

矩形孔洞、圆形孔洞的烧结砖坯垛初始温度均为200 ℃,25 ℃常温空气以3 m/s 的速度吹入流场空间,使坯垛的平均温度达到稳定状态。坯垛单元平均温度降温过程曲线及温度分布图如图8所示。

Fig.8 Temperature field of billet stack图8 坯垛温度场

砖坯冷却的理想状态是在一定时间内使坯垛整体平均温度下降到常温空气的温度,且坯垛内部温差较小。但在实际的窑烧过程中很难实现,烧结砖生产企业为提高生产效率,在砖坯冷却阶段只需坯垛平均温度基本冷却到常温温度,即可认为其温度场基本稳定。

由坯垛降温曲线可以看出,矩形孔坯垛从起始阶段到温度场稳定所用时间为2 998 s,而圆形孔坯垛降温时间接近4 000 s。无论起始阶段、过渡阶段、稳定阶段,矩形坯垛的时间都明显少于圆形坯垛。由坯垛单元温度分布图来看,各坯垛单元温度分布图中颜色越浅,代表其温度越低,矩形坯垛整体温度相对较低。矩形坯垛的最高温度为31.5 ℃,圆形孔砖坯垛的最高温度为33 ℃,矩形坯垛的温度均匀性较好。综上分析,从烧结砖生产产量考虑,矩形孔坯垛冷却效果优于圆形孔坯垛。

3.2.2 坯垛温度场截面分析

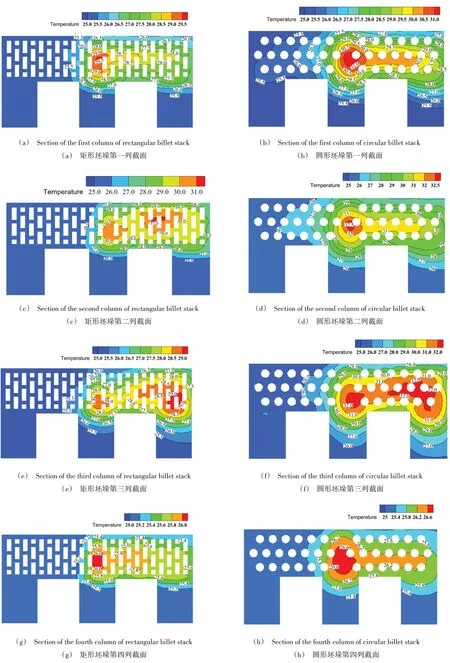

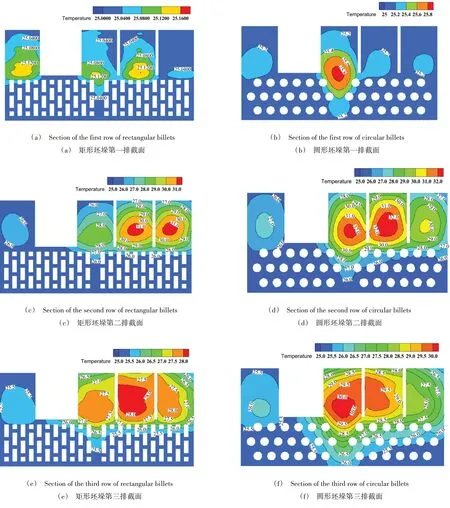

沿常温空气流动方向即X 截面方向,圆形孔和矩形孔坯垛有4 列,分别选取相同位置的截面;沿流场空间宽度方向即Z 截面方向同理,坯垛截面温度分布情况如图9、图10所示。

Fig.9 Temperature distribution of cross sections in X direction of billet stack图9 坯垛X方向各列截面温度分布

Fig.10 Temperature distribution of cross sections in Z direction of billet stack图10 坯垛Z方向各列截面温度分布

由坯垛各截面的温度分布图可以看出,沿着空气流动方向,从坯垛前侧到后侧砖坯温度逐渐升高。前侧砖坯降温效果最佳,已基本冷却到常温空气温度;后侧砖坯靠近出口,温度分布仍然不均匀。X 方向截面的高温区域主要集中在两块砖坯连接面处以及靠近出口砖坯的中心位置。这是由于X 截面平行于空气流动方向,且砖坯连接面的厚度最大,造成该处传热速度较慢。此外,砖坯的冷却过程是从砖坯边缘逐渐向中心冷却,因此后侧砖坯的中心温度高。Z 方向截面高温区域主要集中在两侧为狭窄通道的砖坯中间区域,并且高温区域存在于第二层砖坯,第一层砖坯基本冷却至常温。这是由于第一层砖坯为迎风面,而第二层砖坯孔洞与风方向平行导致。由图中等温线数值可以看出,温度以高温区域为中心向边缘区域层层递减,矩形孔砖坯的每层温度都明显低于圆形孔砖坯温度。由此可见,矩形坯垛冷却质量较好。

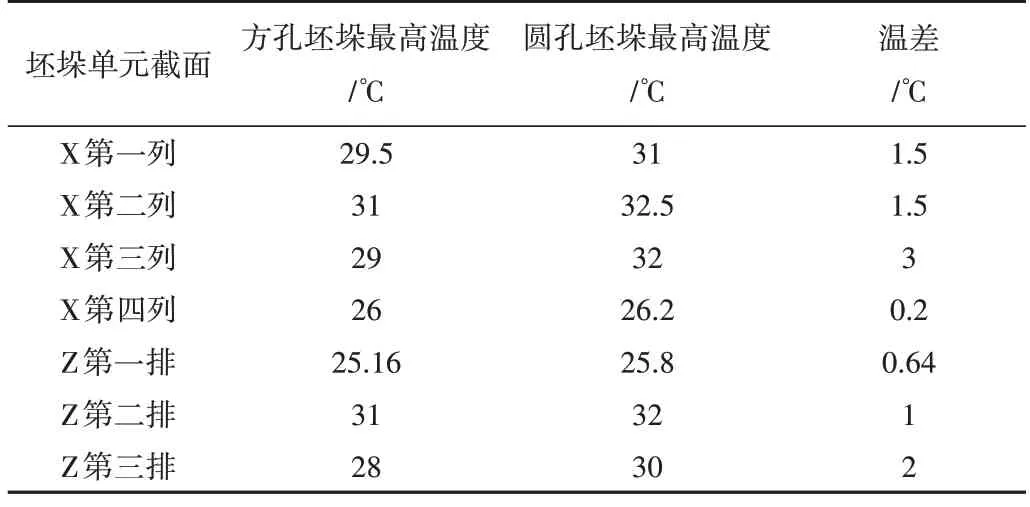

由于各截面的最低温度都接近25 ℃,分析坯垛的温度均匀性,只需考虑截面最高温度。坯垛各截面温度分布情况如表2 所示,圆形孔坯垛各个截面的最高温度都高于矩形孔坯垛,最大温差达到3 ℃,矩形孔坯垛截面的温度均匀性较好。此外,两侧通道较狭窄的砖坯温度最高,温度均匀性较差,而两侧通道宽度较大的砖坯温度均匀性较好。因此,在烧结砖生产过程中选用方孔砖代替圆孔砖,并且适当加大各砖坯间的气流通道宽度,可以有效提高烧结砖的生产质量,减少裂纹砖坯的次品率。

Table 2 Maximum temperature of billet stack表2 坯垛最高温度

4 结论

结合山东某烧结砖厂的实际生产情况,对隧道窑冷却带烧结砖坯垛进行传热数值模拟。经模拟分析得到如下结论:

(1)在冷却带降温过程中,随着风速逐渐增大,烧结砖的产量提高。但过大的冷却风速会导致烧结砖迅速降温,使砖坯表面和内部存在较大温度差,甚至产生冷却裂纹。在实际生产中,若要同时保证砖坯窑烧质量和生产效率,应选择最佳冷却风速代替最快冷却风速,以提高冷却质量。

(2)矩形孔坯垛的冷却效果优于圆孔形坯垛,烧结砖孔型对坯垛内部温度场分布及温度均匀性影响显著,不合理的孔型会导致冷却后的砖坯出现温差大、强度低甚至开裂等现象。因此,在实际的烧结砖生产过程中,在遵循各项窑烧原则的前提下,应选择合适的孔型,且适当加大各砖坯间的通道宽度,以减小坯垛内温差,进一步提高烧结砖的生产效率及质量,实现优质高产。